фильтры и центрифуги

1.Глубинные и мембранные фильтры: преимущества и недостатки

Глубинный фильтр - фильтр, в котором фильтрующая перегородка имеет толщину в десятки/сотни раз превышающую толщину перегородки поверхностного фильтра.

Краткая хар-ка

●из волокнистых материалов (хлопок, шерсть, стекловолокно, смесь целлюлозы и асбеста)

●большая толщина фильтров (2-6 мм)

●сложный механизм задержания частиц (ситовой, адсорбционный, инерционный)

●непостоянный размер пор

●высокая емкость в отношении загрязнений

Преимущества |

|

Недостатки |

|

|

|

|

|

● |

Из-за большой |

● |

загрязнение фильтрата |

|

толщины фильтров |

|

незакрепленными волокнами фильтра |

|

удерживаются и |

● |

Из-за того, что размер пор фильтра больше |

|

частицы меньшего |

|

размеров улавливаемых частиц => может |

|

размера, чем размер |

|

привести к проникновению м/о при |

|

пор фильтра. |

|

нарушении температурного режима, |

● |

Большая емкость |

|

колебании давления и pH |

|

|

● Задержанные в глубине фильтра |

|

|

|

|

микроорганизмы могут прорастать в процессе |

|

|

|

длительной фильтрации и попадать затем в |

|

|

|

фильтруемый раствор. |

|

|

● |

Задерживается часть раствора |

|

|

● Отсутствие четких параметров размера пор |

|

|

|

|

|

Примеры: керамические и фарфоровые (размер пор 3--4 мкм), стеклянные (около 2 мкм), бумажно-асбестовые (1 --1,8 мкм), а также мембранные (ультра) фильтры

Применение: обычно используются, когда филь труемая жидк ость одержит большое количество частиц, потому что по сравнению с другими типами фильтров они могут удерживать большую массу частиц, прежде чем засорятся . Мембранный фильтр - тонкая мембрана с огромным количеством пор

●ситовой механизм задержания частиц

●постоянный размер пор

Преимущества |

Недостатки |

|

|

● |

удобное использование |

● |

высокая цена |

● |

простое обслуживание |

● |

скорость процесса очень |

● |

длительный эксплуатационный |

|

низкая |

|

период |

● |

чрезмерная |

● |

компактность |

|

деминерализация, тк такие |

● жидкость после всех ступеней |

|

фильтры могут |

|

|

очистки очень чистая, но при этом в |

|

задерживаться не только |

|

ней сохраняется солевой состав |

|

опасные в-ва, но и важные |

● |

Мембрана способна удалить |

|

для человека вещества |

|

мельчайшие примеси |

|

|

Мембрана - тонкая пленка из синтетического материала. Через специально подготовленные отверстия в пленке пропускается только вода и кислород. Виды мембран:

●трубчатые,

●половолоконные,

●рулонного типа,

●плоские дискообразные.

Классификация (исходя из диаметра пор и их строения)

●до 4 мкм (микрофильтрационные),

●0,2 — 0,02 мкм (ультрафильтрационные),

●0,01 — 0,001 мкм (нанофильтрационные),

●0,001 — 0,0001 мкм (обратноосмотические).

Применение: Диаметр пор определяет сферу использования устройства. Они используются для очистки воды от крупных загрязнений, от тяжелых металлов и даже деминерализации воды.

2. Отстаивание. Определение. Оборудование для отстаивания.

Отстаивание - медленное расслоение жидкой дисперсной системы (суспензии, эмульсии, пены) на составляющие её фазы: дисперсионную среду и диспергированное вещество (дисперсную фазу), происходящее под действием силы тяжести.

В процессе О. частицы дисперсной фазы оседают или всплывают, скапливаясь соответственно у дна сосуда или у поверхности жидкости.

Концентрированный слой из отдельных капелек у поверхности, возникший при О., называют сливками. Частицы суспензии или капли эмульсии, скопившиеся у дна, образуют осадок. Накопление осадка или сливок определяется закономерностями седиментации (оседания). О. высокодисперсных систем часто сопровождается укрупнением частиц в результате коагуляции или флокуляции.

Структура осадка зависит от физических характеристик дисперсной системы и условий О. Он бывает плотным при О. грубодисперсных систем. Полидисперсные суспензии тонко измельченных лиофильных продуктов дают рыхлые гелеобразные осадки.

О.— распространённый способ очистки жидкостей от грубодисперсных механических примесей. Его используют при подготовке воды для технологических и бытовых нужд, обработке канализационных стоков, обезвоживании и обессоливании сырой нефти, во многих процессах химической технологии. Оно является важным этапом в естественном самоочищении природных и искусственных водоёмов. О. применяется также для выделения диспергированных в жидких средах различных продуктов промышленного производства или природного происхождения.

-Осуществляется в отстойниках постоянного и периодического типа действия -Используется для предварительной очистки -Недостаток отстаивания - малая производительность и длительность.

Периодически работающие отстойники - низкие бассейны без устройств для перемешивания. Отстойник заполняется суспензией, которая отстаивается в неподвижном состоянии. После отстаивания спускают осветлённую жидкость и удаляют вручную или смывают осадок водой.

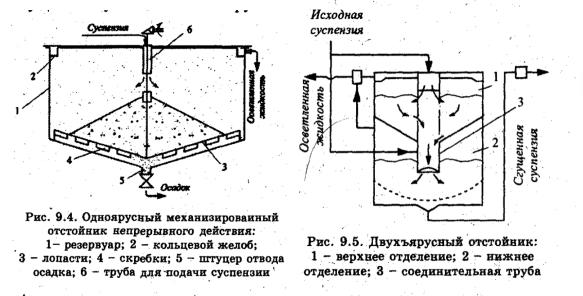

Непрерывнодействующие отстойники наиболее распространены. Выделяют одноярусные и многоярусные отстойники.

Простейший одноярусный отстойник непрерывного действия с механизированным удалением осадка представляет собой невысокий цилиндрический резервуар с коническим дном и кольцевым жёлобом у верхнего края. У него есть вал с лопастями и

скребками - перемещают осадок по днищу от периферии к центру. Суспензия постоянно загружается в трубу, осветлённая жидкость удаляется через кольцевой жёлоб, а сгущенная суспензия через штуцер отвода осадка.

Удаляемый осадок часто содержит ценную жидкость — ее извлекают с помощью установки для противоточной промывки, которая состоит из нескольких одноярусных отстойников.

Недостаток одноярусного отстойника - громоздкость, большая занимаемая площадь.

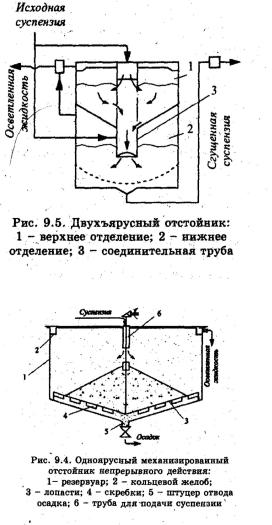

Многоярусные отстойники состоят из 2-5 одноярусных отстойников, размещённых один над другим и работающих параллельно.

В двухъярусном отстойнике верхние и нижние отделения работают изолированно друг от друга - закрытый тип, - или сообщаются друг с другом - открытый тип.

Исходная суспензия подаётся раздельно в оба отделения, сгущённый материал откачивается только из нижнего отделения. Осветлённая жидкость эвакуируется из верхней части какого отделения отстойника.

3. Назовите процессы разделения смесей и охарактеризуйте их. приведите по одному примеру оборудования для каждого вида из указанных процессов.

Методы разделения:

1.осаждение

2.Фильтрование

3.Центрифугирование

4.Мембранное

5.Мокрое

1. Осаждение — процесс разделения жидких или газовых неоднородных систем путем выделения из них твердых или жидких взвешенных частиц под действием силы тяжести, сил инерции (в том числе центробежных) или электростатических сил. Пример аппарата:

Двухъярусный отстойник

Одноярусный механизированный отстойник непрерывного действия

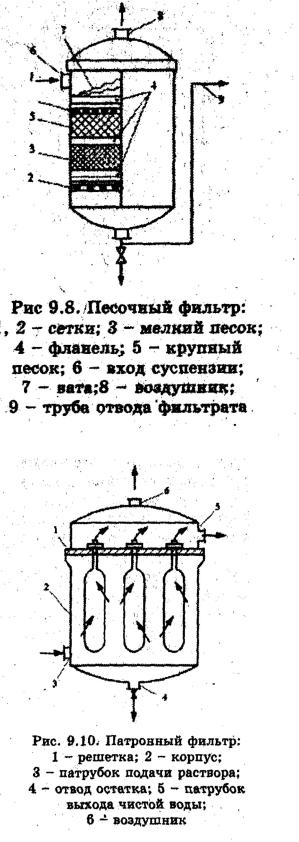

2. Фильтрование — процесс разделения жидких или газообразных неоднородных смесей пропусканием их через пористую перегородку, которое осуществляется под действием сил давления или центробежных сил. Фильтрование применяется для более тонкого разделения суспензий и пылей, чем осаждение.

Пример аппаратов: песочный фильтр

Патронный фильтр

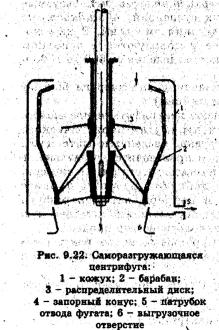

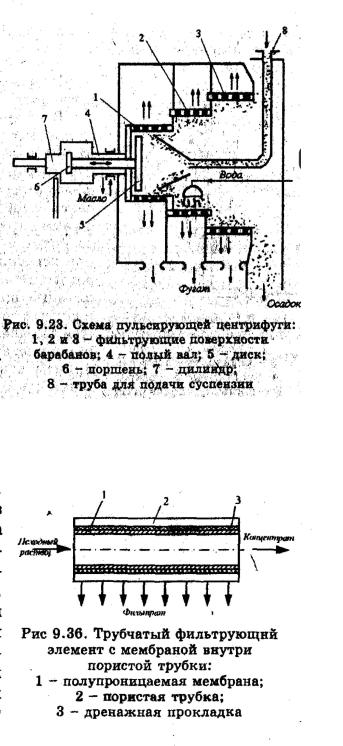

3. Центрифугирование - процесс разделения суспензий и эмульсий в поле центробежных сил.

Примеры аппаратов: Саморазгружающаяся центрифуга

Фильтрирующая центрифуга с ручной выгрузкой

ш

Пульсирующая центрифуга

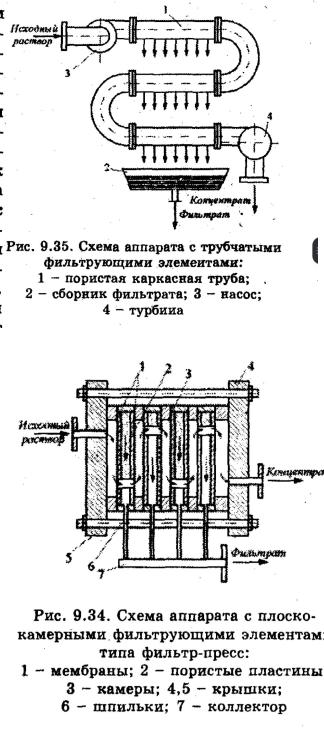

4. Мембранное разделение —процесс разделения неоднородных систем через полупроницаемую мембрану за счет давления превышающего осмотичеекое. Пример аппарата:

Трубчатый фильтрующий элемент с мембранной внутри пористой трубки

Аппарат с трубчатыми фильтрующими элементами

Аппарат с плоскокамерными фильтрирующими элементами типа фильтр-пресс

5. Мокрое разделение -— процесс улавливания взвешенных в газ частиц какой-либо жидкостью, оно происходит под действием сил тяжести или сил инерции и применяется для очистки газов разделения суспензий.

Пример аппарата: барботажный пылеуловитель

4. Фильтрование как процесс. Область применения

фильтрующего оборудования.

Фильтрование - процесс разделения суспензий при помощи пористой перегородки,

пропускающей жидкости (фильтрат) и задерживающий взвешанные в ней твердые частицы.

Различают следующие виды фильтрации:

1)фильтрование с образованием слоя осадка на фильтровальной поверхности;

2)сгущение - отделение твердой фазы от жидкости не в виде осадка, а в виде высококонцентрированной суспензии;

3)осветление - фильтрование жидкостей с незначительным содержанием твердой

фазы

Фильтрование с образованием осадка чаще всего осуществляется при постоянном давлении вследствие того, что указанный режим прост в практическом отношении. Но при осуществлении процесса под постоянным давлением скорость фильтрации с увеличением толщины слоя осадка уменьшается. С целью поддержания постоянства скорости фильтрации следует увеличивать перепад давления на фильтре по мере протекания процесса. Иногда фильтрование осуществляют при постоянной скорости, например, в фильтрах-прессах.

В качестве фильтрующих материалов используются хлопчатобумажные ткани (бязь, миткаль и диагональные искусственные (нейлон, капрон) и шерстяные. Иногда