Учебники / Статистическая обоснованность выборочного контроля

.pdfесли в выборке не будет обнаружено ни одной дефектной единицы продукции - партия принимается;

если в выборке будет обнаружена хотя бы одна дефектная единица продукции - партия бракуется в соответствии с установленным вариантом браковки.

Причем, контроль выборки можно прекратить после обнаружения первой дефектной единицы продукции. Если имеется необходимость в вычислении последующих оценок средних входных и выходных уровней дефектности, то выборка должна контролироваться полностью. После того,

как будет выбран план контроля, необходимо построить его оперативную характеристику. Оперативная характеристика позволяет оценить вероятность приемки партии продукции при любой доле дефектности в партии.

Корректировка плана контроля может быть осуществлена двумя способами:

путем выбора нового плана контроля при другом значении риска b (0,10 вместо 0,05);

путем выбора нового плана контроля из другого стандарта, если

допускается увеличение приемочного числа Ас.

Вычисление последующих оценок средних входных и выходных уровней дефектности может быть использовано для корректировки планов контроля, определения реальных значений рисков поставщика и потребителя при применении установленного плана контроля, сравнения качества продукции при различных вариантах технологии ее производства, оценки деятельности подразделений, осуществляющих контроль продукции, оценки обоснованности претензий потребителя по вопросам качества продукции и т.д.

Последующие оценки средних входных и выходных уровней дефектности вычисляют для случаев:

когда забракованная партия продукции возвращается

поставщику;

21

когда проводится сплошной контроль партии с возвращением поставщику всех обнаруженных дефектных единиц продукции;

когда проводится сплошной контроль партии с заменой всех

обнаруженных дефектных единиц продукции на годные.

Таким образом, зная средний входной и выходной уровни дефектности партии продукции, всегда можно с использованием оперативной характеристики для установленного плана контроля определить реальные значения рисков поставщика и потребителя.

Располагая значениями доверительных границ для входного и выходного уровня дефектности легко определить доверительные границы для рисков поставщика и потребителя.

Вычисления последующих оценок предельно упрощаются за счет использования специальных форм, предлагаемых в стандарте для каждого варианта браковки.

Настоящий стандарт устанавливает планы контроля и методы вычисления последующих оценок средних уровней входного и выходного качества в случае, когда приемка партии при наличии дефектных изделий в выборке является недопустимой по экономическим или иным соображениям.

Стандарт может применяться при статистическом приемочном контроле по альтернативному признаку для всех видов промышленной продукции, поступающей на контроль партиями.

1. ПЛАН КОНТРОЛЯ И ОПРЕДЕЛЕНИЕ ОБЪЕМА ВЫБОРКИ

Под планом контроля понимается совокупность сведений о порядке проведения контроля:

- совокупность значений объема выборки п в зависимости от объема N

контролируемой партии;

- вариант браковки.

План контроля имеет кодовое обозначение, состоящее из:

- буквенного обозначения варианта плана контроля;

22

-значения браковочного уровня качества;

-буквенного обозначения варианта браковки.

Пример кодового обозначения плана контроля:

А 5,00 В ГОСТ 16493-70

Вариантом плана контроля называется совокупность зависимостей между объемом выборки п и объемом партии N (при различных значениях браковочного уровня качества), соответствующая заданному значению риска потребителя β.

Устанавливается два варианта плана контроля:

А - вариант плана контроля при β=0,10;

Б - вариант плана контроля при β=0,05.

2.ПОРЯДОК ПРОВЕДЕНИЯ КОНТРОЛЯ

После определения объема выборки контроль должен проводиться в следующем порядке:

а) из партии извлекают случайную выборку определенного объема;

б) проводят контроль изделий в выборке;

в) по результатам контроля принимают решение о партии.

2.2. Извлечение случайной выборки должно проводиться по специальной методике,

устанавливающей порядок случайного отбора изделий из партии.

2.3.Контроль выборки допускается прекратить после обнаружения первого дефектного

изделия. Если предполагается вычисление последующих оценок средних уровней входного и выходного качества, то контроль после обнаружения первого дефектного изделия не должен

прекращаться, и выборка должна контролироваться полностью.

2.4.Решение о партии следует принимать по правилу:

- если в выборке не обнаружено ни одного дефектного изделия - партия

принимается;

23

- если в выборке обнаружено хотя бы одно дефектное изделие - партия бракуется в

соответствии с вариантом браковки, указанным в кодовом обозначении плана контроля.

2.5. Предусматривается три варианта браковки:

В - партия возвращается поставщику;

К - проводится сплошной контроль всех изделий в партии с возвращением всех

дефектных изделий поставщику;

КЗ - проводится сплошной контроль всех изделий в партии с заменой всех дефектных

изделий годными.

2.6. Сведения о порядке контроля рекомендуется заносить в инструкционную карту,

которая должна находиться у лица, осуществляющего контроль.

Форма инструкционной карты контроля приведена в приложении 2.

2.7. При разделении изделий в выборке на годные и дефектные необходимо учитывать

возможные погрешности измерения контролируемых характеристик.

Величина допустимых погрешностей измерительных средств для каждой отрасли, конкретной

продукции и средств измерения устанавливается соответствующей технической

документацией, утвержденной в установленном порядке.

3.ВЫБОР ПЛАНА КОНТРОЛЯ

3.1. Для выбора плана контроля следует определить:

-значение риска потребителя;

-значение браковочного уровня качества;

- вариант браковки.

24

3.2. Значение риска потребителя устанавливается компетентными

органами или

соглашением между поставщиком и потребителем.

Примечание. Значение риска потребителя 0,05 соответствует более жестким

требованиям потребителя к качеству контролируемой продукции.

3.3. Значения браковочного уровня качества следует выбирать исходя из значения qГ

граничного уровня качества, которое представляет собой максимально допустимую долю

дефектных изделий в партии и устанавливается компетентными органами или соглашением

между поставщиком и потребителем. По табл. 1 отыскивается ближайшее к заданному

значению граничного уровня качества значение браковочного уровня качества. Значение

браковочного уровня качества не должно превышать значения граничного уровня качества.

3.4. Вариант браковки следует выбирать по правилу:

-если сплошной контроль изделий в партии невозможен, то следует применять вариант браковки В;

-если сплошной контроль изделий в партии возможен, то следует применять вариант

браковки К или КЗ.

Примечания:

1. Невозможность сплошного контроля определяется одной из причин:

а) контроль приводит к разрушению изделия;

б) контроль не приводит к разрушению изделия, но сплошной контроль изделий в партии экономически

нецелесообразен или технически неосуществим.

2. Конкретный выбор вариантов браковки К и КЗ определяется практической возможностью замены дефектных изделий годными.

25

ГОСТ 18242-72 СТАТИСТИЧЕСКИЙ ПРИЕМОЧНЫЙ КОНТРОЛЬ ПО АЛЬТЕРНАТИВНОМУ ПРИЗНАКУ. ПЛАНЫ КОНТРОЛЯ

Настоящий стандарт устанавливает одноступенчатые,

двухступенчатые, многоступенчатые в последовательные планы и порядок проведения статистического приемочного контроля качества продукции по альтернативному признаку для всех видов продукции производственно-

технического назначения и товаров народного потребления, в том числе готовой продукции, полуфабрикатов, комплектующих изделий и материалов,

поступающих, на контроль в виде одиночных или последовательных партий.

Для выбора плана контроля должны быть установлены следующие показатели:

контролируемые свойства продукции;

виды дефектов;

приемочный уровень дефектности (AQL) для отдельных свойств или для групп свойств и способ его определения;

уровень контроля;

тип плана контроля;

объем партии;

план контроля по соответствующей таблице планов.

Виды дефектов и дефектные изделия

Различают три вида дефектов: критические, значительные и малозначительные.

В соответствии с видами дефектов различают три вида дефектных изделий:

изделие с критическим дефектом - изделие, имеющее хотя бы один критический дефект;

26

изделие со значительным дефектом - изделие, имеющее один или несколько значительных дефектов, но не имеющее критических дефектов;

изделие с малозначительным дефектом - изделие, имеющее один или несколько дефектов малозначительных по отдельности и в совокупности, но не имеющее значительных и критических дефектов.

Приемочный уровень дефектности AQL.

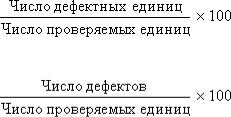

Уровень дефектности в настоящем стандарте может быть выражен процентом дефектных единиц:

или числом дефектов на 100 единиц продукции

При известном значении AQL для параметра или группы параметров большинство проверяемых партий на основе избранного плана выборочного контроля будет принято, если средняя доля дефектности этих партий будет не больше, чем AQL.

Уровень контроля.

Принято семь уровней контроля:

I, II, III - общие;

S-1; S-2; S-3; S-4 - специальные.

Основным для применения является уровень контроля II.

Уровень III применяют, если применение уровня I или II является необоснованным из-за стоимости контроля или принятие партии продукции с долей дефектных единиц больше AQL не вызывает существенных потерь.

Специальные уровни S-1, S-2, S-3, S-4 применяют, если необходимы малые выборки (например, в случае проведения разрушающих испытаний), а

принятие значительного риска является обоснованным.

27

Уровень контроля должен быть определен для отдельных групп изделий заинтересованными сторонами (поставщик - потребитель) или установлен в соответствующей нормативно-технической документации.

Типы планов контроля.

Различают следующие типы планов контроля: одноступенчатые,

двухступенчатые, многоступенчатые и последовательные.

Виды контроля.

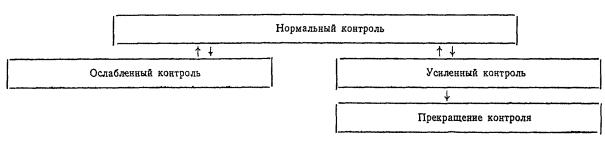

Различают нормальный, усиленный и ослабленный контроль.

Нормальный контроль является основным видом контроля и применяется во всех случаях (если не оговорено применение другого вида контроля) до тех пор, пока не возникнут условия перехода на усиленный или ослабленный контроль.

Переход с нормального контроля на усиленный контроль.

Если в ходе нормального контроля две из пяти последовательных партий будут забракованы, переходят на усиленный контроль.

Партии, возвращенные для контроля после их забракования при первом предъявлении, не учитывают.

Если десять очередных партий (или другое количество партий,

установленное компетентным органом) контролируется по правилам усиленного контроля, следует прекратить приемку и принять меры для улучшения качества контролируемой продукции.

Переход с усиленного контроля на нормальный контроль.

Если при усиленном контроле пять очередных партий будет принято,

переходят на нормальный контроль.

28

Переходы с нормального на ослабленный контроль.

С нормального контроля на ослабленный контроль переходят, если

выполнены следующие условия:

при нормальном контроле не менее десяти последовательных партий были приняты;

общее число дефектных изделий, выявленных при контроле последних десяти партий, не превышает предельное число дефектных изделий (табл. 2);

технологический процесс стабилен и выпуск продукции ритмичен.

Переход с ослабленного контроля на нормальный контроль.

С ослабленного контроля переходят на нормальный контроль, если

выполняется хотя бы одно из следующих условий:

очередная партия забракована при первом предъявлении;

нет оснований ни для принятия, ни для забракования партии, в

таком случае партию следует принять, но, начиная со следующей партии, применять нормальный контроль;

изменение технологии или условий производства;

нарушены стабильность технологического процесса или ритмичный выпуск продукции;

другие условия требуют возвращения нормального контроля.

ИСО 2859-1-2007. Статистические методы. Процедуры выборочного контроля по альтернативному признаку. Часть 1. Планы выборочного контроля последовательных партий на основе приемлемого уровня качества

ИСО 2859-1 устанавливает планы и схемы выборочного контроля на

основе предела приемлемого качества (AQL). Используемый показатель

29

качества представляет собой процент или число несоответствий на 100

единиц продукции. ИСО 2859-1 предназначен, прежде всего, для контроля непрерывной серии партий одного и того же производства или процесса обслуживания. В этой ситуации адекватную защиту (или средний максимальный процент несоответствий процесса) обеспечивают правила переключения с нормального контроля на усиленный контроль, после того как установленное количество несоответствующих партий появилось в короткой серии последовательных партий.

Цель стандарта - побудить изготовителя под давлением угрозы экономических и психологических последствий неприемки партии поддерживать среднее процесса хотя бы не хуже установленного предела приемлемого качества. Фактически, для обоснованной уверенности в приемке партии, среднее процесса должно быть намного меньше AQL.

Приведенные в стандарте планы обеспечивают непревышение верхней границы риска потребителя (ошибочной приемки плохой партии).

Схемы выборочного контроля в соответствии с ИСО 2859-1

предназначены, прежде всего, для приемки объектов при непрерывном производстве с непрерывной серией партий. Эта серия должна включать в себя не менее десяти партий для применения правил переключения. Правила переключения, являющиеся неотъемлемой частью схем выборочного контроля, предназначены для:

a)защиты потребителя посредством переключения на усиленный контроль или прекращение контроля, если обнаружено ухудшение качества продукции;

b)сокращения по решению уполномоченной стороны затрат на контроль за счет переключения на ослабленный контроль, если достигнуто

последовательно хорошее качество продукции.

Для изолированных партий рекомендуется руководствоваться планами выборочного контроля, индексированными по LQ и приведенными в ИСО

2859-2. Планы выборочного контроля в соответствии с ИСО 2859-1 также

30