Влияние легирующих элементов на структуру и свойства сталей, аустенитные, ферритные и карбидообразующие элементы

Полиморфные состояния железа при образовании твердых растворов введением легирующих элементов смещаются по температуре. Все легирующие элементы по влиянию на полиморфные состояния железа можно разделить на две группы (рис. 1):

- расширяющие область гамма-железа (или легированного аустенита);

- сужающие область гамма-железа.

Рис. 1. Влияние легирующих элементов на полиморфизм железа.

К

первой группе относятся никель, марганец,

кобальт, медь. Точка А3 железа

с увеличением содержания этих элементов

снижается, расширяя область

существования ![]() γ-Fe

на диаграмме железо-легирующий элемент.

Такое состояние сплава может существовать

от температуры плавления до весьма

низких отрицательных температур. Такие

стали называются аустенитными. Примером

может служить износостойкая сталь

110Г13Л, содержащая 13 % марганца.

γ-Fe

на диаграмме железо-легирующий элемент.

Такое состояние сплава может существовать

от температуры плавления до весьма

низких отрицательных температур. Такие

стали называются аустенитными. Примером

может служить износостойкая сталь

110Г13Л, содержащая 13 % марганца.

Ко второй группе относятся кремний, хром, вольфрам, молибден, алюминий, ванадий, титан. Точка А3 железа с увеличением содержания этих элементов повышается, расширяя область α-Fe и сужая область γ-Fe. Область α-Fe легированного феррита также может существовать от температуры плавления до весьма низких отрицательных температур. Такие стали называются ферритными. Примером может служить жаростойкая сталь Х25.

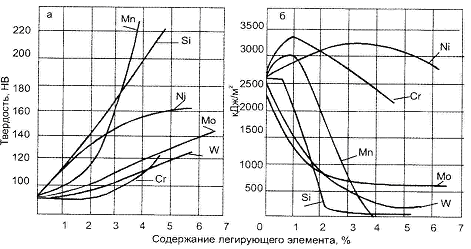

Свойства феррита существенно изменяются при введении легирующих элементов. Причиной изменения свойств является размерное несоответствие атомов легирующих элементов и железа, приводящее к искажению кристаллической решетки железа, возникновению внутренних напряжений и торможению движения дислокаций. Прочность и твердость феррита возрастает, а ударная вязкость снижается (рис. 2). Исключением является хром (до 3 %) и никель, с введением которых ударная вязкость возрастает.

Рис. 2. Влияние легирующих элементов на свойства феррита:

а – твердость; б – ударная вязкость

Кроме того, добавки никеля до 6 % снижают температурный порог хладноломкости железа до – 200 0С. Поэтому детали механизмов и машин, работающих при низких температурах, изготавливаются из сталей с добавками никеля. Остальные элементы существенно повышают температурный порог хладноломкости, что ухудшает надежность работы деталей при низких температурах из-за увеличения вероятности их разрушения.

Важнейшими точками диаграммы, позволяющими классифицировать железоуглеродистые стали, являются точки S и E. Большинство легирующих элементов сдвигают эти точки в сторону меньшего содержания углерода, что означает смещение границ для сталей и чугунов. Например, при введении 5 % хрома доэвтектоидные стали содержат до 0,6 % углерода, эвтектоидные – 0,6 %, заэвтектоидные – от 0,6 до 1,5 %. Свыше 1,5 % углерода – в структуре стали появляется ледебурит. Поэтому такие стали названы ледебуритными. Эти стали, обладая высокой износостойкостью, используются для изготовления холодных штампов. Аналогичные закономерности наблюдаются у сталей с добавками вольфрама и молибдена, которые используются для изготовления быстрорежущего инструмента.

Кроме того, в легированных сталях совместное влияние углерода и легирующих элементов на точки А1, А3, Аm весьма сложное. Поэтому температура этих точек для каждой стали определяется экспериментально. Знание этих точек необходимо для назначения режимов термической обработки, например, для сравнения (из марочника сталей):

- сталь 45 имеет Ас1 = 730 0С, а Ас3 = 755 0С;

- сталь 45Х имеет Ас1 = 735 0С, а Ас3 = 770 0С;

- сталь 45ХН имеет Ас1 = 750 0С, а Ас3 = 790 0С;

- сталь 45ХН2МФА имеет Ас1 = 735 0С, а Ас3 = 825 0С.

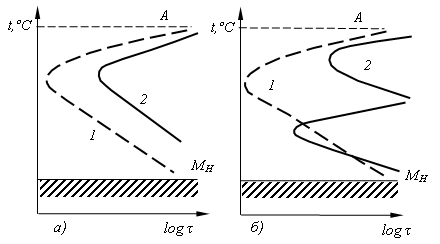

+Легирующие элементы существенно влияют на поведение переохлажденного аустенита. Влияние легирующего элемента на изотермический распад аустенита, а также на его распад при непрерывном охлаждении выражается в увеличении устойчивости переохлажденного аустенита. С-образные области (диффузионные и частично диффузионные превращения) на изотермических и термокинетических диаграммах сдвигаются вправо по оси времени, что обусловлено меньшей диффузионной подвижностью атомов легирующих элементов (кроме кобальта) по сравнению с атомами углерода (рис. 3). Причем, при введении некарбидообразующих элементов (никель, марганец, кремний) форма С-образной области остается такой же, как и у углеродистой стали. Введение же карбидообразующих элементов (хром, вольфрам, молибден) изменяет вид С-образной области – выделяются области диффузионного и частично диффузионного превращений и между этими областями аустенит может иметь аномально высокую устойчивость.

Рис. 3. Диаграммы изотермического распада аустенита: а – углеродистая (1, область Ап →Ф + Ц) и легированная не карбидообразующими элементами (2, область Ап →Ф + К) стали; б – углеродистая (1) и легированная карбидообразующими элементами (2, область Ап →Ф + К) стали

В целом увеличение устойчивости переохлажденного аустенита повышает прокаливаемость легированных сталей. Введение отдельных элементов, например, бора 0,001 – 0,005 % может увеличить прокаливаемость в десятки раз.

Проводниковые и резистивные материалы.

Проводниковые резистивные материалы разделяют на сплавы для проволочных резисторов (манганин, константан) и для электронагревательных элементов (нихром, фехраль, хромаль).

К проволочным резистивным материалам предъявляются следующие требования:

- удельное электрическое сопротивление р при нормальной температуре не менее 0,3 мкОм-м и высокая стабильность его значения во времени;

- малый температурный коэффициент термоЭДС в паре сплава с медью;

- малый температурный коэффициент удельного электрического сопротивления ТКР;

- технологичность.

В отличие от материалов с высокой проводимостью (чистых металлов), резистивные материалы представляют собой в основном сплавы с заметно деформированной кристаллической решеткой, что характерно для твердых растворов металлов. Для получения проволоки разного диаметра, применяемой для изготовления проволочных резисторов различного назначения, наибольшее распространение получили сплавы на основе меди и никеля. Важнейшие электрические характеристики этих сплавов зависят от процентного соотношения меди и никеля.

Манганин — сравнительно пластичный сплав, получивший свое название из-за содержания в нем марганца (от лат. manganum). Его примерный состав: медь Си — 85 % (большое содержание меди придает сплаву желтоватый цвет), марганец Мп — 12 %, никель Ni — 3 %.

Основные свойства манганина приведены в табл. 4.6.

Таблица 4.6

Основные свойства проводниковых сплавов с высоким сопротивлением

Параметр |

Манганин |

Константан |

Нихром |

Плотность D, кг/м'5 |

8400 |

8900 |

8200... 8300 |

Удельное электрическое сопротивление р, мкОм-м |

0,42...0,48 |

0,48...0,52 |

1,1...1,2 |

Температурный коэффициент удельного электрического сопротивления ТКр, К'1 |

(6...50)106 |

-(5...25)106 |

(Ю0...200) 10б |

Коэффициент термоЭДС в парс с медью, мкВ/К |

1...2 |

45...55 |

- |

Предел прочности при растяжении ар, МПа |

450...600 |

- |

650...700 |

Относительное удлинение при разрыве А///, % |

15...30 |

20...40 |

25...30 |

Рабочая температура Тра6, °С |

200 |

400 |

1000 |

Для обеспечения малого значения температурного коэффициента удельного электрического сопротивления ТКр и стабильности коэффициента удельного электрического сопротивления р манганин подвергают отжигу в вакууме при температуре примерно 550-600 °С в течение 10 ч с последующим медленным охлаждением. Иногда дополнительно отжигают намотанные катушки при температуре 200 °С.

После прокатки и волочения из манганина можно получить проволоку диаметром до 0,02 мм. При температуре 60 °С манганиновая проволока начинает окисляться, поэтому ее применяют в стеклянной изоляции, которая отличается высокими электроизоляционными свойствами, повышенной нагрево- и влагостойкостью.

Микропровод используют для конструирования миниатюрных высокоточных элементов, в том числе прецизионных резисторов больших номиналов.

К недостаткам манганинового микропровода относят невысокую воспроизводимость характеристик и пониженную гибкость из-за хрупкости стеклянной изоляции.

Константан представляет собой твердый раствор никеля и меди, получивший свое название за высокое постоянство коэффициента удельного электрического сопротивления р (константа) при изменении температуры. Вредной примесью для константана является сера S, образующая с никелем эвтектику с низкой температурой плавления. При этом связь между зернами сплавляемых компонентов нарушается, и переработка слитков в проволоку становится невозможной. Эвтектика способствует развитию межкристаллитной коррозии. Для устранения вредного влияния серы в состав сплава вводят марганец. После гомогенизации константановые слитки подвергают прокатке и волочению и протягивают в проволоку диаметром до 0,02 мм. Ориентировочный состав константана: медь Си — 58,5 %, никель Ni — 40 %, марганец Мп — 1,5 %. Основные свойства константана см. в табл. 4.6.

Нагревостойкость константана выше, чем манганина, предельно допустимая температура при длительной работе достигает 500 °С. При нагревании до высоких температур (примерно 900 °С) константан окисляется с образованием оксидной изолирующей пленки. Это позволяет применять константан для изготовления реостатов, резисторов и электронагревательных элементов без специальной межвитковой изоляции. Однако в паре с медью константан создаст сравнительно высокую термо ЭДС, что затрудняет использование константановых резисторов в точных измерительных схемах. Но это же свойство константана позволяет использовать его в парс с медью или железом для изготовления термопар. Константан применяют для изготовления потенциометров, гасящих резисторов.

Широкому применению константана препятствует его повышенная стоимость из-за большого содержания в нем дефицитного никеля.

К сплавам для электронагревательных элементов предъявляются следующие требования:

- высокий коэффициент удельного электрического сопротивления р;

- малый температурный коэффициент удельного электрического сопротивления ТКР;

- длительная работа на воздухе при высоких температурах (иногда до 1 000°С и даже выше);

- технологичность;

- невысокая стоимость и доступность компонентов.

К нагревостойким сплавам относят сплавы на основе железа, никеля, хрома и алюминия. Высокая нагревостойкость этих сплавов достигается благодаря введению в их состав достаточно большого количества металлов, которые образуют при нагреве на воздухе сплошную оксидную пленку.

Нихромы представляют собой твердые растворы пикель-хром (Ni-Cr) или тройные сплавы никель-хром-железо (Ni-Cr-Fe).

Железо вводится в сплав для обеспечения лучшей обрабатываемости и снижения стоимости, но. в отличие от никеля и хрома, железо легко окисляется, что приводит к снижению нагрсвостойкости сплава; содержание хрома придаст высокую тугоплавкость оксидам. Близость значений температурных коэффициентов линейного расширения ТК/ этих сплавов и их оксидных пленок повышает стойкость хромоникелевых сплавов при высокой температуре воздуха. Растрескивание оксидных пленок происходит при резких сменах температуры. В результате кислород воздуха проникает в образовавшиеся трещины и продолжает процесс окисления. Поэтому при многократном кратковременном включении электронагревательного элемента из нихрома он перегорает значительно быстрее, чем в случае непрерывной работы при той же температуре. Для увеличения срока службы трубчатых нагревательных элементов нихромовую проволоку помещают в трубки из стойкого к окислению металла и заполняют их диэлектрическим порошком с высокой теплопроводностью (магнезий Mg). Такие нагревательные элементы применяют, например, в электрических кипятильниках, которые могут работать длительное время.

Нихромовая проволока применяется для изготовления проволочных резисторов, потенциометров, паяльников, электропечей и пленочных резисторов интегральных схем.

Плавка нихромовых сплавов осуществляется в высокочастотных вакуумных печах. Полученные после плавки отливки обжимаются до 12 мм, а затем на волочильных станах изготавливают проволоку диаметром до 0,12 мм.

Как и константаны, нихромы содержат большое количество дорогого дефицитного никеля.

Хромоалюминиевые сплавы фехраль и хромель намного дешевле нихромов, так как хром и алюминий сравнительно дешевле и менее дефицитны. Однако они менее технологичны, более твердые и хрупкие. Из них получают проволоку большего диаметра и ленты с большим поперечным сечением, поэтому их используют в электронагревательных устройствах большей мощности и промышленных электрических печах.