Влияние температуры на строение и свойства пластически деформированного металла.

Большая часть работы (до 95%), затрачиваемой на деформацию металла, превращается в теплоту (металл нагревается), остальная часть энергии аккумулируется в металле в виде повышенной плотности несовершентсв строения (вакансий и, главаным образом, дислокаций). О накоплении энергии свидетельсвует также рост остаточных напряэений в результате деформации. В связи с этим состояние наклепанного металла термодинамически неустойчиво. При ганреве такого метала в нем протекает процессы возврата, полигонизации и рекристаллизации, обусловливающие возвращение всех свойств к свойтсвам металла до деформации.

Возврат и полигонизация

При нагреве до сравнительно низких температур (обычно ниже 0,2-0,3 Тпл) начинается процесс возврата, под которым понимают повышение структурного совершенства наклепанного металла в результате уменьшения плотности дефектов строения, однако при этом еще не наблюдается заметных изменений структуры, видимой с световом микроскопе, по сравнению с деформированным состоянием.

В процессе возврата различают две стадии. При более низких температурах (ниже 0,2Тпл) протекает собственно первая стадия возврата, когда происходит уменьшение точечных дефектов (вакансий) и небольшая перегруппировка дислокаций без образования новых субграниц.

Избыточные вакансии и межузельные атомы поглощаются дислокациями при перераспределении последних при нагреве. Кроме того, происходит сток вакансий к границам зерен, что определяет уменьшение их концентрации. Далее вакансия и межузельные атомы при встрече взаимодействуют с уменьшением энергии.

Следующая стадия - полигонизация, под который понимают фрагментацию кристаллитов на субзерна (полигоны) с малоугловыми границами; происходит при нагреве до более высоких температур.

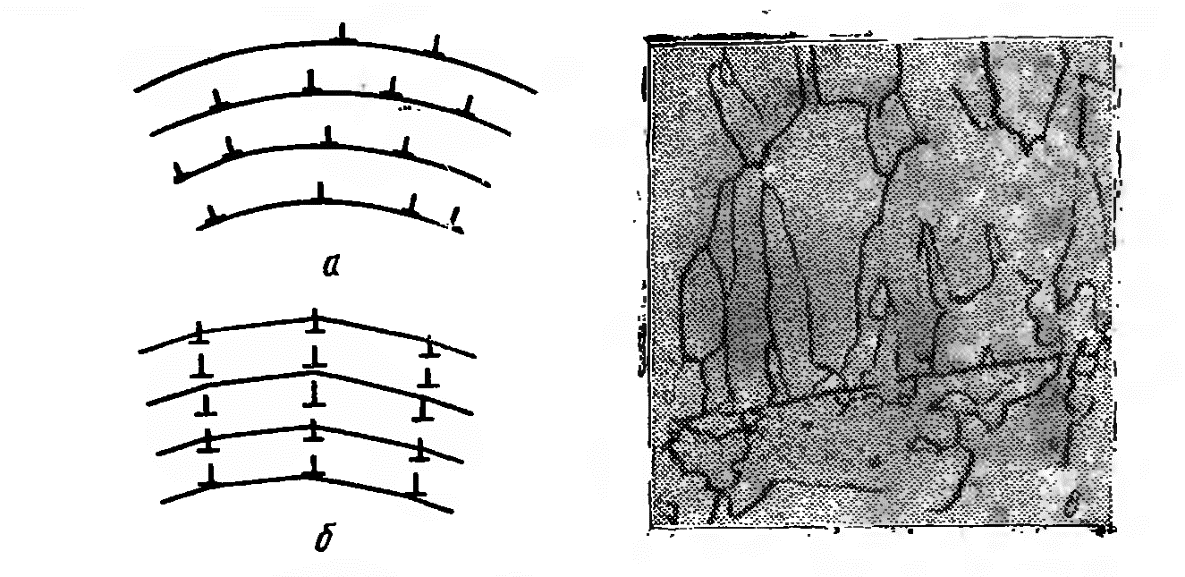

Для объяснения процесса полигонизации предложен следующий дислокационный механизм. При деформации кристалла, например, путем изгиба возникают дислокации, неупорядоченно распределенные в плоскостях скольжения (рисунок 5.1,а). При нагреве, достаточном для протекания самодиффузии, дислокации различных знаков аннигилируют, а избыточные дислокации одного знака выстраиваются в дислокационные стенки, что приводит к образованию в монокристалле или в зернах поликристалла субграниц, ограничивающих субзерна (полигоны) свободные от дислокаций (рисунок 5.1,б). Процесс полигонизации этого классического типа протекает после небольших деформаций при нагреве до 0,25-0,3 Тпл. на рисунке 5.1, в представлены субзерна в структуре низкоуглеродистой стали.

Рисунок 5.1 - Схема полигонизации: а - распределение дислокаций после деформации; б - образование границ блоков; в - субзерна (фрагменты) в структуре низкоуглеродистой стали х500.

Для некоторых металлов (например, алюминия, титана, монокристаллов молибдена и вольфрама) в процессе возврата и полигонизации происходит заметное понижение прочности и повышение пластичности. Однако их жаропрочные свойства при этом повышаются. У меди, никеля и их сплавов на определенной стадии полигонизации твердость, пределы текучести, упругости и выносливости, а также пластичность повышаются. Одновременно снижаются неупругие эффекты. Упрочнение происходит в результате закрепления подвижных дислокаций атомами примесей в дислокационных стенках, возникающих при полигонизации деформированного металла.

Укрупнение субзерен (полигонов) при увеличении времени или повышении температуры и очищение их объема от дислокаций приводит к снижению прочности.

В алюминии, молибдене и вольфраме полигонизация протекает с большой скоростью, и субзерна достигают значительных размеров, что вызывает сильное разупрочнение. Некоторые физические свойтсва (например, электросопротивление) в процессе возврата восстанавливаются практически полностью. это связано с уменьшением концентрации вакансий и с перераспределением дислокаций.

Рекристаллизация

Первичная рекристаллизация. При дальнейшем повышении температуры подвижность атомов возрастает и при достижении определенной температуры образцются новые равноосные зерна.

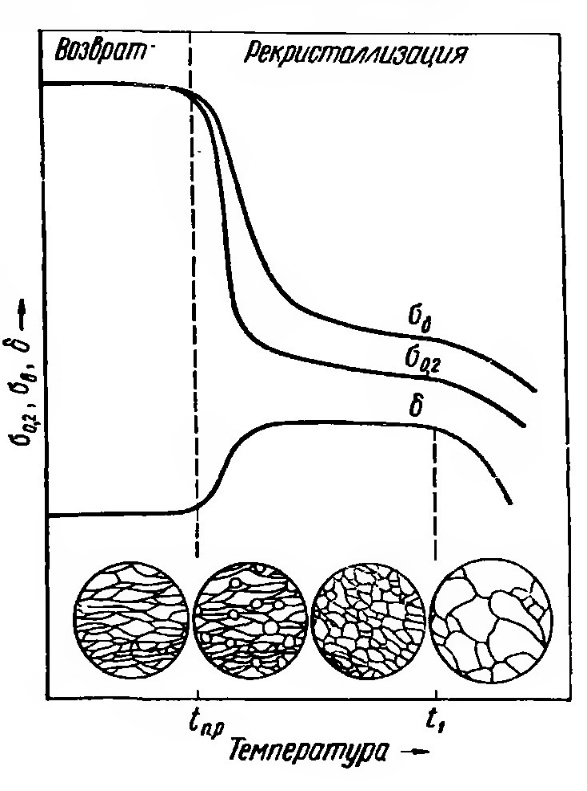

Как видно из рисунка 5.2, до температуры tп. р. сохраняется деформированное зерно. При температуре tп. р. в деформированном металле растут зародыши (рисунок 5.2) новых зерен с неискаженной решеткой, отделенные от остальной части матрицы границами с большими углами разориентировки (большеугловыми границами). Новые зерна, вероятно, возникают в участках с повышенной плотностью дислокаций, где сосредоточены наибольшие искажения решетки, т. е. у границ деформированных зерен или плоскостей сдвига внутри зерен; затем они растут в результате перехода к ним атомов от деформированных участков.

Рисунок 5.2 - Влияние нагрева на механические свойства и структура металла, упрочненного холодной деформацией: tп. р. - температурный порого рекристаллизации; t1- температура, начиная с которой наблюдается перегрев при рекристаллизации.

При нагреве наклепанного металла не восстанавливается старое зерно, а появляется совершенно новое зерно, размеры которого могут существенно отличаться от исходного. Образование новых, равноосных зерен вместо ориентированной волокнистой структуры деформированного металла называется рекристаллизацией обработки или первичной рекристаллизации. Образование новых зерен и резкое снижение плотности дислокаций приводит к высвобождению основной доли накоплений в процессе холодной пластической деформации энергии в объеме металла.

Это является термодинамическим стимулом рекристаллизации обработки. В результате рекристаллизации наклеп практически полностью снимается и свойства приближаются к исходным значением. Как видно из рисунка 5.2, при рекристаллизации временное сопротивление разрыву, и особенно предел текучести резко снижаются, а пластичность д возрастает. Разупрочнение объясняется снятием искажения решетки и резким уменьшением плотности дислокаций. Плотность дислокаций после рекристаллизации снижается с 1010-1012 до 106-108см-2. Наименьшую температуру начала рекристаллизации tп. р. (рисунок 5.2), при которой протекает рекристаллизация и происходит разупрочнение металла, называют температурным порогом рекристаллизации.

Эта температура не является постоянной физической величиной, как, например, температура плавления. Для данного металла (сплава) она зависит от длительности нагрева, величины зерна до деформации и т. д. температурный порого рекристаллизации тем ниже, чем выше степень деформации, больше длительность нагрева или меньше величина зерна до деформации.

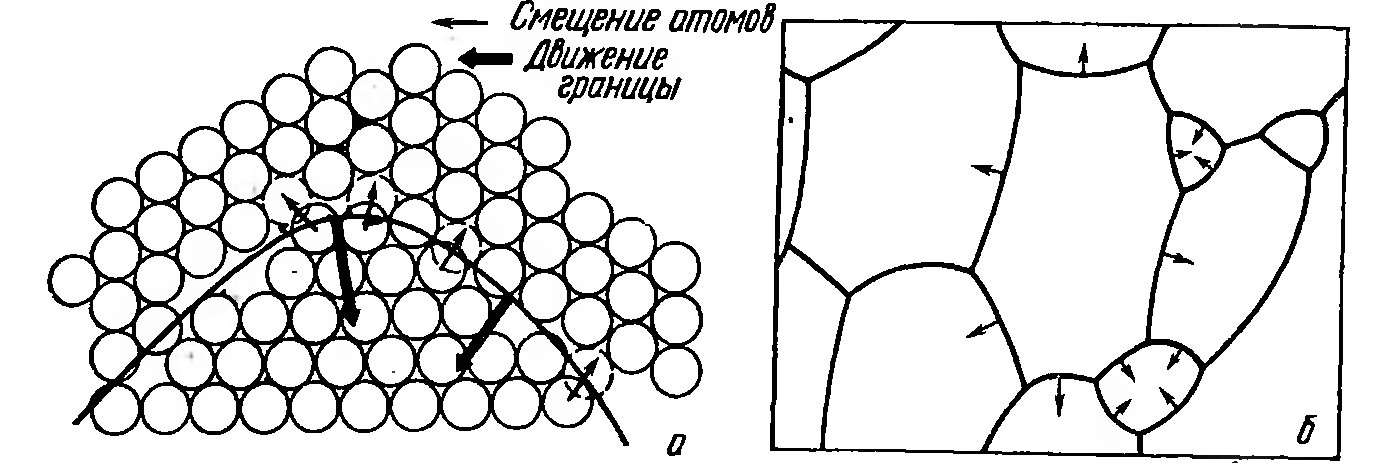

Рисунок 5.3 - Рост зерна при собирательной рексриатллизации: а - диффузия через границы зерен; б - механизм роста зерна.

Температура начала рекристаллизации tп. р. металлов, подвергнутых значительной деформации, для технически чистых металлов составляет примерно 0,4 Тпл (правило ), для чистых металлов снижается до (0,1-0,2) Тпл, а для сплавов твердых растворов возрастает до (0,5-0,6) Тпл.

Для полного снятия наклепа металла нагревают до более высоких температур, чтобы обеспечить высокую скорость рекристаллизации и полноту ее протекания. Такая термическая обработка получила название рекристаллизационного отжига.

Собирательная рекристаллизация. После завершения первичной рекристаллизации в процессе последующего нагрева происходит рост одних рекристаллизованных зерен за счет других путем передвижения большеугловых границ так, что зерна с вогнутыми границами «поедают» зерна с выпуклыми границами. Атом на вогнутой поверхности имеет большее число соседей и, следовательно, меньшую энергию, по сравнению с атомом, находящимся на выпуклой поверхности (рисунок 5.3, а). В результате граница смещается в направлении центра кривизны (рисунок 5.3, а). Механизм роста показан на рисунке 5.3, б. так как выпуклые границы чаще имеются у малых зерен, а вогнутые - у больших, то в процессе роста последних малые зерна исчезают. Процесс роста новых кристаллизованных зерен называют собирательной рекристаллизацией. Основной причиной собирательной рекристаллизации является стремление к уменьшению зернограничной («поверхностной») энергии благодаря уменьшению протяженности границ при росте зерна. Дисперсные частицы второй фазы тормозят рост зерна. Величина зерна тем меньше, чем больше объемная доля включений и выше их дисперсность.

При температуре выше t1 пластичность может уменьшаться, что объясняется сильным ростом зерна - явление перегрева при рекристаллизации называют вторичной.

Зерна, растущие с большой скоростью, можно условно рассматривать как зародышевые центры и поэтому процесс их роста получил название вторичной рекристаллизации.

Рисунок 5.3 - Диаграмма рекристаллизации титана.

В результате вторичной рекристаллизации образуется множество мелких зерен и небольшое число очень крупных зерен. Вторичная рекристаллизация, вероятно, вызывается благоприятной для роста кристаллографической ориентировкой отдельных зерен, меньшей чем у других зерен концентрацией дефектов (величиной объемной энергии) и более высокой подвижностью границ в результате неравномерного выделения примесей. В большинстве случаев причиной вторичной рекристаллизации является торможение роста большинства зерен, образовавшихся при первичной рекристаллизации, дисперсными частицами примесей. Вторичная рекристаллизация, вызывающая образование крупного зерна и разнозернистости, способствует снижению механических свойств металлов.

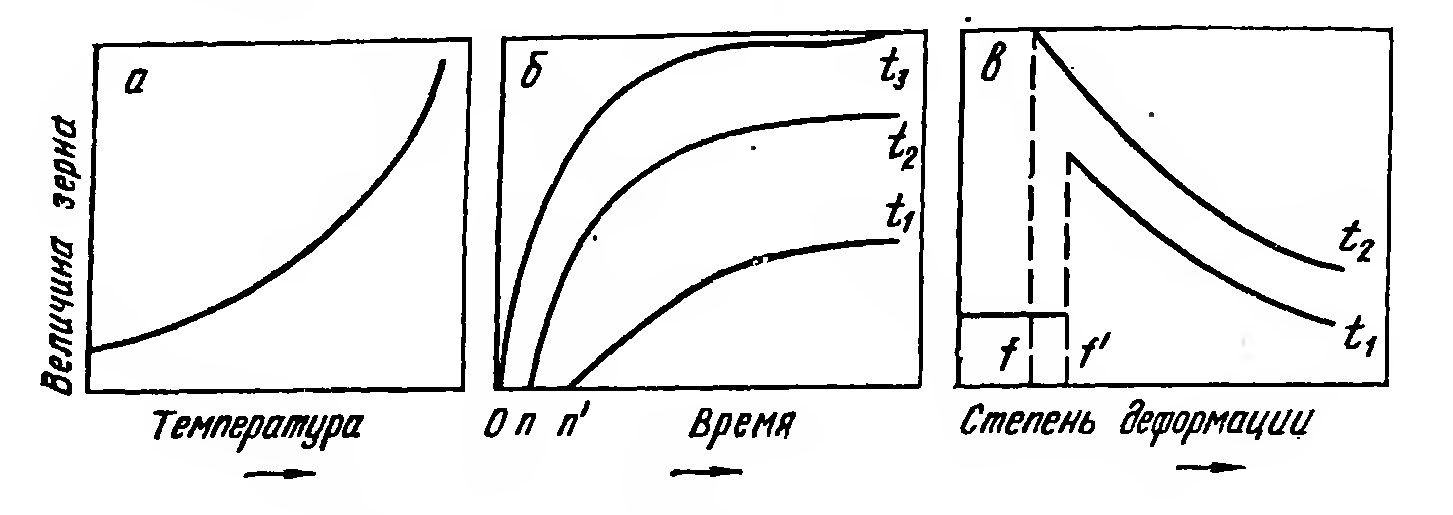

Размер зерна после рекристаллизации. Размер кристаллизованного зерна оказывает большое влияние на свойства металла. Металлы и сплавы, имеющие мелкое зерно, обладают повышенной прочностью и вязкостью. Однако в некоторых случаях необходимо, чтобы металл имел крупное зерно. Так, трансформатная сталь или техническое железо наиболее высокие магнитные свойства имеют при крупном зерне. Величина зерна зависит от температуры рекристаллизационного отжига (рисунок 5.4, а), его продолжительности (рисунок 5.4,б), степени предварительной деформации (рисунок 5.4,в), химического состава сплава, размера исходного зерна, наличия нерастворимых примесей и т. д. при данной степени деформации с повышением температуры и при увеличении продолжительности отжига размер зерна возрастает. Величина рекристаллизованного зерна тем меньше, чем больше степень деформации (см. рисунок 5.4, в). При температурах t1 и t2 (выше tп. р.) образование рекристаллизованного зерна происходит не сразу (рисунок 5.4., б), а через некоторый отрезок времени (0п', Оп); - инкубационный период.

Рисунок 5.4 - Влияние температуры (а), продолжиетльности нагрева (б) и степени деформации (в) на величину рекристаллизованного зерна; 0п', Оп - инкубационный период рекристаллизации, t1<t2<t3-температура рекристаллизационного отжига; fxf'- критическая степень деформации.

При очень малых степенях деформации (рисунок.5.4, в) нагрев не вызывает рекристаллизации. При 3-15 % - ной деформации величина зерна после отжига резко возрастает и может во много раз превысить размер исходного зерна. Такую степень деформации (f, f') называют критической. После обжатий с критической степенью деформации также не происходит рекристаллизации по механизму образования новых зерен и их роста. Нагрев металла, подвергнутого обработке с критическими степенями деформации, вызывает быстрый рост одних исходных нерекристаллизованных зерен за счет поглощения соседних. Такой механизм рекристаллизации, сходный со вторичной рекристаллизацией, объясняется неоднородностью деформации разных зерен при небольших степенях деформации. Поэтому при нагреве становится возможным рост менее деформированных зерен, т. е. имеющих более низкое значение свободной энергии, за счет более деформированных, т. е. имеющих большую свободную энергию. Критическая степень деформации тем меньше, чем выше температура отжига (рисунок 5.4, в).

Следовательно, критической называют такую минимальную степень деформации, выше которой при нагреве становится возможной первичная рекристаллизация.

Это объясняется тем, что с развитием деформации возрастает число участков с повышенной плотностью дислокаций и, следовательно, увеличивается возможность образования рекристаллизованных объемов. При высоких степенях деформации скорость образования рекристаллизованных объемов превышает скорость их роста, что и предопределяет образование мелкого зерна.

Зависимость величины зерна от температуры и степени деформации часто изображают в виде диаграмм рекристаллизации (рисунок 5.3). Эти диаграммы дают возможность в первом приближении выбрать режим рекристаллизационного отжига. Но следует учитывать, что результаты отжига зависят и от других факторов. Диаграммы рекристаллизации не учитывают влияния примесей, скорости нагрева и величины зерна до деформации. Чем быстрее нагрев, тем мельче зерно. При уменьшении исходного зерна повышается критическая степень деформации и рекристаллизованное зерно (при данной степени деформации) оказывается мельче.

Текстура рекристаллизации. После высоких степеней предшествующей деформации возникает текстура, которая нередко является причиной образования при последующем нагреве текстуры рекристаллизации. В этом случае новые рекристаллизованные зерна имеют преимущественную ориентировку. Характер текстуры рекристаллизации определяется условиями проведения отжига, видом предшествующей обработки давлением (прокатка, волочение и т. д.), а также количеством природой примесей. При низких температурах отжига металлов с г. ц.к. решеткой (К12) текстура рекристаллизации так же, как и текстура деформации, а при высоких она отличается от текстуры деформации или отсутствует. Текстуру рекристаллизации можно наблюдать в меди, алюминии, железе и др. металлах. При образовании текстуры рекристаллизации отожженный поликристаллический металл характеризуется анизотропией свойств.