- •Оглавление

- •Предисловие

- •3.1. Заключение

- •3.2. Контрольные вопросы

- •3.3. Тестовые задания

- •Определить номинальную мощность трансформатора Sн и номинальный вторичный ток i2н.

- •Определить: относительное изменение напряжения на вторичной обмотке трансформатора при изменении нагрузки от нуля до номинальной.

- •Определить: кпд трансформатора при коэффициента нагрузки

- •Частота вращения ротора асинхронного двигателя следует из формул (3/2) и (3.4) и определяется соотношением:

- •3.2. Контрольные вопросы

- •3.3. Тестовые задания

- •2. Имеется 2-х полюсный асинхронный двигатель, на статоре которого выполнено 18 пазов.

- •3.2. Контрольные вопросы

- •3.3. Тестовые задания

- •В этом уравнении

- •Откуда получаем ток

- •3.2. Контрольные вопросы

- •3.3. Тестовые задания

- •3.2. Контрольные вопросы

- •Библиографический список

- •394026 Воронеж, Московский просп., 14

3.2. Контрольные вопросы

1. На каких основных физических законах основан принцип действия электрических машин?

2. Что такое индуктор и якорь машины постоянного тока?

3. Перечислите основные конструктивные элементы машины постоянного тока.

4. Каково назначение коллектора в машине постоянного тока?

5. Какие типы якорных обмоток применяют в машинах постоянного тока?

6. Какие варианты электромагнитного возбуждения применяют в машинах постоянного тока?

7. Сколько параллельных ветвей могуь иметь якорные обмотки машин постоянного тока?

8. От чего зависти эдс в обмотке якоря генератора постоянного тока?

9. Что такое реакция якоря в машине постоянного тока?

10. От чего зависит величина электромагнитного момента в машине постоянного тока?

11. Как влияет на работу машины поперечная реакция якоря?

12. Почему в машине постоянного тока возникает продольная реакция якоря?

13. Что такое геометрическая и физическая нейтраль машины постоянного тока?

14. Что называют коммутацией в машине постоянного тока?

15. Какие способы улучшения коммутации применяют в машинах постоянного тока?

16. Как определяется кпд генератора?

17. Какими характеристиками определяется работа генератора постоянного тока?

18. Какие недостатки свойственны внешней характеристике шунтового генератора?

19. Какие причины определяют изменение напряжения генератора постоянного тока при изменении тока нагрузки?

20. Каковы условия самовозбуждения генератора постоянного тока?

21. Как обеспечить двигательный режим работы машины постоянного тока?

22. Как выполнить пуск двигателя постоянного тока?

23. Какие характеристики определяют свойства двигателей постоянного тока?

24. Почему двигатель с последовательным возбуждением не допускает включение без нагрузки?

25. Как регулируют скорость вращения ротора в двигателях постоянного тока?

3.3. Тестовые задания

1. Четырехполюсная машина постоянного тока имеет простую петлевую обмотку якоря с числом секций s=24. Определить эдс якоря, если в каждой секции индуктируется эдс е=6в.

2. Для условий задачи №1 определить эдс якоря, если он содержит простую волновую обмотку.

3. Вычислить электромагнитный момент четырехполюсной машины постоянного тока, имеющей простую волновую обмотку на якоре с числом проводников в пазах n=800. Ток, протекающий через зажимы якоря, равен iа=24а. Магнитный поток в машине ф=0,64·102 вб.

4. Определить кпд генератора постоянного тока с параллельным возбуждением. Номинальная мощность машины рном=1,75квт, напряжение uном=110в, ток возбуждения iв=0,4a, сопротивление цепи якоря σrа=1,2ом.

5. Для двигателя постоянного тока определить сопротивление пускового реостата, чтобы пусковой ток не превышал двухкратного значения номинального тока. Номинальные параметры двигателя: полезная мощность р2ном=1,75квт; напряжение uном =110в; кпд η=0,8; сопротивление обмотки якоря rа=0,5ом; сопротивление5 обмотки возбуждения rв=50ом.

ЗАНЯТИЕ №6. ОБСЛУЖИВАНИЕ И РЕМОНТ

ЭЛЕКТРИЧЕКИХ МАШИН

1. Вводная часть

1.1. Назначение занятия

Занятие предназначено для изучения общих принципов обслуживания электрических машин при эксплуатации, своевременного выявления неполадок и неисправностей, основных приемов дефектации узлов и деталей, правильной разборки машины, способов ремонта механических деталей и активных частей, сборки, регулировки и послеремонтных испытаний.

1.2. Цели занятия

В конце обучения по данному занятию обучаемый должен быть способен:

Производить обслуживание электрической машины в процессе эксплуатации, выявлять и устранять неисправности, не требующие разборки;

Различать неисправности, требующие разборки электрической машины, принимать решение о необходимости и возможности капитального ремонта электрической машины;

Описать полную разборку электрической машины и произвести дефектацию узлов и деталей;

Рассказать о ремонте механических и активных частей машины, её сборке и регулировке, послеремонтных испытаниях.

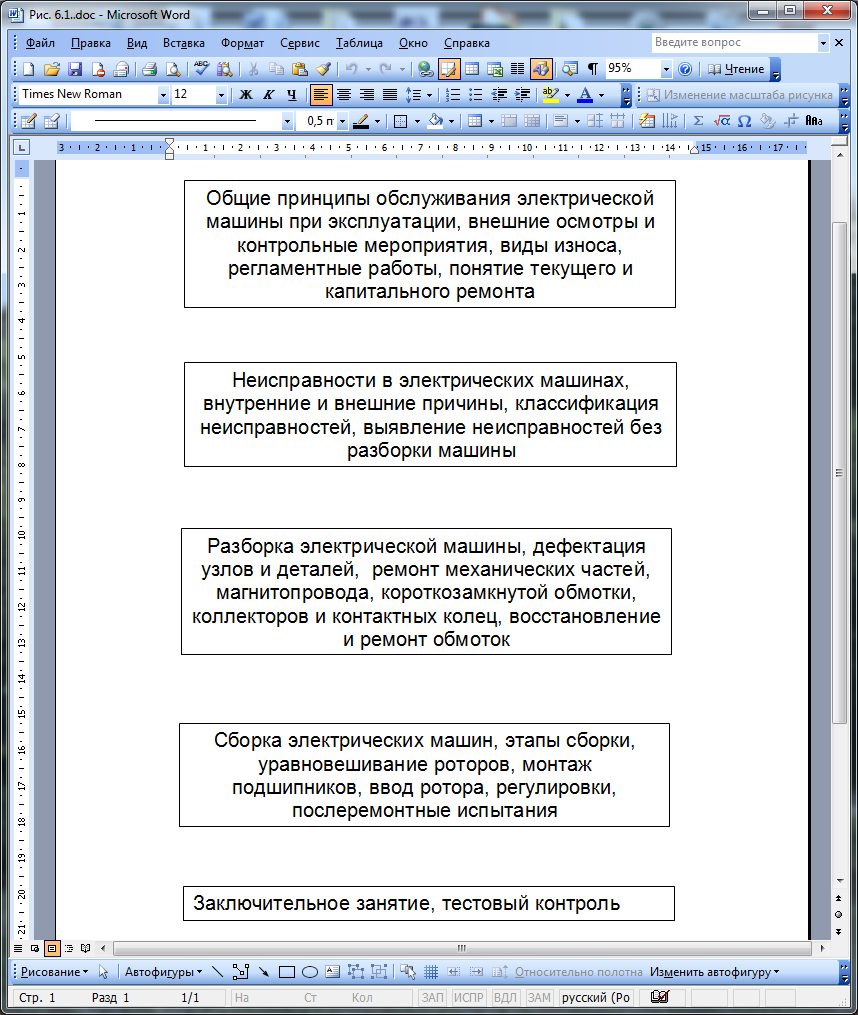

Рис.6.1. Структура занятия

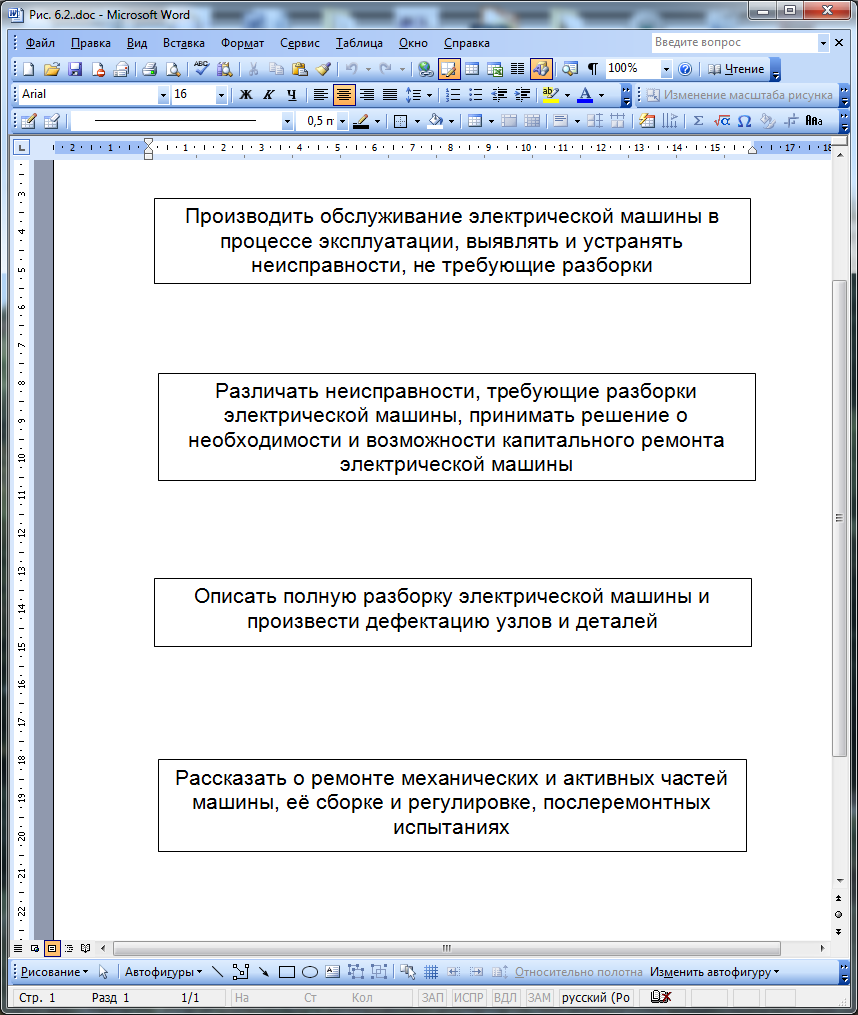

Рис.6.2. Цели занятия

2. Основная часть

2.1. Общие положения

Потребитель электрической машины всегда заинтересован в том, чтобы она работала долго и надёжно, экономно расходовала потребляемую энергию. Также важно, чтобы профилактические мероприятия и ремонты обходились минимальными затратами. Современная электротехническая промышленность выпускает много разных высоконадёжных, экономичных и простых в эксплуатации электрических машин. Однако опыт показывает, что организация эксплуатации машины, своевременность и полнота ухода, рационально спланированные ремонты с должным качеством также существенно влияют на её эксплуатационные параметры: ресурс, устойчивость работы, интенсивность износа, стабильность характеристик и др. Любые отклонения параметров машины от нормы всегда связаны с воздействием неблагоприятных для неё факторов. Они могут быть внешними или внутренними. Этих факторов очень много, они зачастую носят вероятностный характер. Поэтому учесть их все не представляется возможным. Мы ограничимся рассмотрением наиболее часто встречающихся случаев. Разделение электрических машин на генераторы и двигатели с точки зрения их обслуживания и ремонта не носит принципиального значения. По общности приёмов обслуживания и ремонта наиболее широко применяемые электрические машины целесообразно классифицировать следующим образом: электрические машины постоянного тока; синхронные генераторы; асинхронные электродвигатели. Приведенные основания позволяют также ограничить диапазон мощностей рассматриваемых машин пределами 0,5 - 100 квт. Такие электрические машины принято относить к машинам общепромышленного назначения. Опасность приближающегося отказа можно выявить внешним осмотром или контрольными мероприятиями.

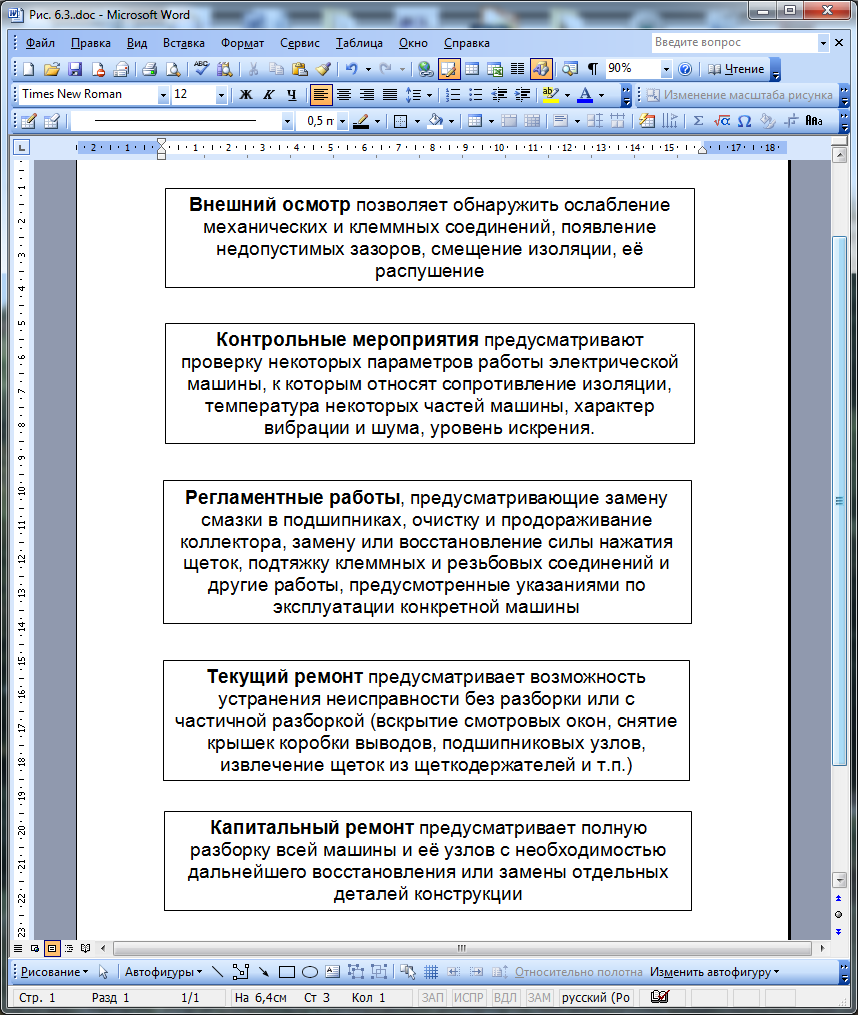

Рис.6.3. Стадии технического обслуживания

электрической машины

Внешний осмотр позволяет обнаружить ослабление механических и клеммных соединений, появление недопустимых зазоров, смещение изоляции, её распушение. При внешнем осмотре следует обратить внимание на поверхность коллектора, наличие канавок между коллекторными пластинами, степень износа щеток, состояние заземлителя, наличие и состояние смазки в подшипниках, загрязненность внутренней полости машины, величину люфтов вала и соединительной муфты, появление трещин, сколов в корпусных деталях и др

Контрольные мероприятия предусматривают проверку некоторых параметров работы электрической машины, к которым относят сопротивление изоляции, температура некоторых частей машины, характер вибрации и шума, уровень искрения. Некоторые из контрольных проверок стараются проводить при работающей машине. Если для проверки требуется остановка и отключение машины, то для этой цели стараются использовать периоды технологических остановок. В частности, одним из важных параметров, свидетельствующих о нормальном состоянии узлов электрической машины, является температурный режим. При эксплуатации электрических машин практикуется косвенный метод контроля теплового режима. При этом контролируют температуру охлаждающей среды (газ, воздух, вода и др.). Более точный результат дает метод непосредственного контроля с помощью различного рода индикаторов: термометров, терморезисторов, термопар. При планировании и проведении контрольных проверок и испытаний следует обращать внимание на две разновидности физического износа частей электрической машины: электрический и механический.

Под электрическим износом имеется в виду, прежде всего, физический износ изоляции, которая под действием электромагнитных полей, тепла и агрессивных агентов теряет свои диэлектрические свойства, становится хрупкой, деформируется, отслаивается. К этому следует добавить, что электрическому износу подвержены также различного рода электрические контакты и соединения, щетки, коллектор, токосъемные кольца. Для электрических машин со щеточным аппаратом характерным является также ухудшение изоляции из-за появления тонкого проводящего слоя щеточной пыли, покрывающего внутреннюю полость машины.

механический износ является следствием механических нагрузок на отдельные детали электрической машины. Он приводит к изменению геометрической формы и размеров сопрягаемых поверхностей. В результате сборочные зазоры увеличиваются и превышают допустимую величину. Появляются зазоры между деталями в местах, где обеспечивалась сборка без зазора или даже с натягом. В конечном итоге все эти изменения могут привести к увеличению осевого и радиального люфта ротора, к прослаблению и проворачиванию внешней или внутренней обоймы подшипника, к нарушению ориентации ротора относительно статора и даже к их взаимному соприкосновению и цеплянию. Признаками нарастающего механического износа могут считаться: выработка смазки, нагрев подшипниковых узлов, увеличение зазоров и люфтов, усиление шума и вибраций при работающей машине. При этом речь идет о чисто механических шумах, которые хорошо прослушиваются на выбеге ротора, после отключения двигателя от сети. Из изложенного напрашивается вывод, что регулярные осмотры и проверки, безусловно, снижают вероятность возникновение внезапного отказа, но не могут предупредить его с гарантией. В этих условиях возрастает важность строгого соблюдения условий эксплуатации изделия и обязательного выполнения необходимых регламентных работ по уходу и профилактике.

К регламентным работам, для примера, можно отнести замену смазки в подшипниках, очистку и продораживание коллектора, замену или восстановление силы нажатия щеток, подтяжку клеммных и резьбовых соединений и другие работы, предусмотренные указаниями по эксплуатации конкретной машины. Регламентные работы способствуют тому, что какой-либо отказ, связанный с износом или изменением физических свойств используемых в машине материалов, наступит намного позднее. В случае наступления отказа срок эксплуатации электрической машины может быть продлен за счет её ремонта. Различают два вида ремонта: текущий и капитальный.

Текущий ремонт предусматривает возможность устранения неисправности без разборки или с частичной разборкой (вскрытие смотровых окон, снятие крышек коробки выводов, подшипниковых узлов, извлечение щеток из щеткодержателей и т.п.). Этот вид ремонта выполняется, как правило, обслуживающим персоналом на месте её эксплуатации.

Капитальный ремонт предусматривает полную разборку всей машины и её узлов с необходимостью дальнейшего восстановления или замены отдельных деталей конструкции. Этот вид ремонта лучше выполнять специальными службами или на ремонтных предприятиях, что позволяет обеспечить высокое качество работ.

2.2. Неисправности электрических машин

и их выявление

Появление неисправности – это событие, которое характеризуется нештатным изменением свойств электрической машины. Вопрос о неисправности связывается с невозможностью дальнейшего выполнения электрической машиной своих функций. Чаще всего это - отсутствие пуска, снижение частоты вращения ниже нормы, перегрев, повышенное искрение под щетками, сильный шум, вибрации и т.п. Причины возникшего события могут быть по отношению к самой машине как внешними, так и внутренними.

Внешние причины (резкое изменение напряжения в сети, обрыв фазы, перегрузка машины и т.п.) Не свидетельствуют о возникновении неисправности в самой машине. Но они должны быть выявлены и устранены в кратчайший срок, иначе возникновение неисправности в самой машине будут неизбежно.

Внутренние причины всегда связаны с неполадками и неисправностями в машине. Возможные неисправности включают в себя множество различных факторов. Целесообразно классифицировать их по характерным признакам, что несколько упростит анализ.

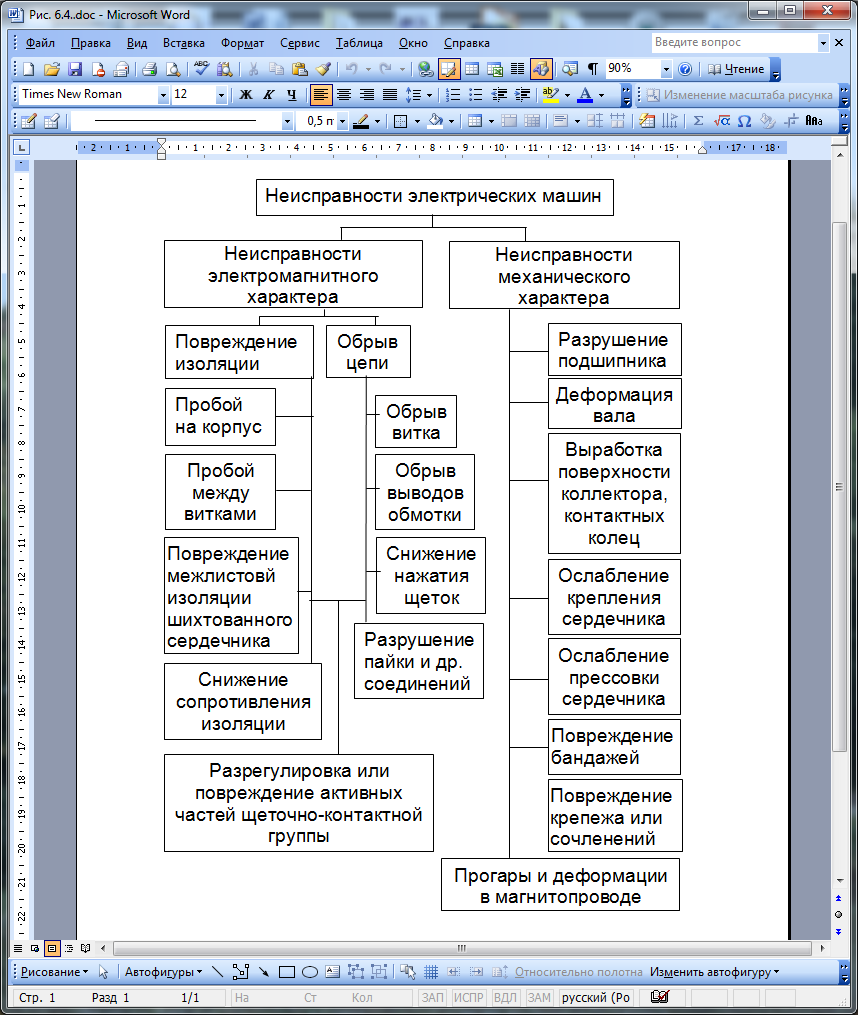

Простейшая классификация предусматривает разграничение неисправностей электромагнитного и механического характера (рис. 6.4). Первая группа неисправностей всегда связана с выходом параметров электрических или магнитных цепей машины за пределы допустимых значений. К таким результатам приводит пробой корпусной, межфазовой или витковой изоляции, обрыв токоведущих цепей в самих обмотках или в подводящих проводах, разрушение паяных или сварных электрических соединений, недопустимое снижение сопротивления изоляции и т.п. Сюда же следует отнести повреждение межлистовой изоляции в шихтованных магнитопроводах, изменение физических свойств магнитопровода (или отдельных участков) под воздействием температурных, механических или других факторов. К неисправностям электромагнитного характера относятся также всевозможные повреждения в коллекторе или контактных кольцах: выгорание или пробой изоляции, ослабление крепления или недопустимый износ пластин, колец, износ или разрушение щеток, их смещение с нейтрали. К повреждениям механического характера относятся износ, разрушение или изменение геометрической формы механических деталей машины: вал, станина, подшипниковые щиты, элементы подшипниковых узлов и т.п. К механическим следует отнести и некоторые повреждения активных частей машины, не приводящие к выходу их электромагнитных параметров за пределы допустимых значений. Это - ослабление усилия прессовки шихтованного сердечника, ослабление его крепления в станине или на валу, недопустимое относительное смещение электромагнитных элементов машины, деформирование сердечника или обмотки (отдельных их элементов), не приводящие к недопустимым отклонениям электромагнитных параметров, обрыв или смещение бандажей.

Рис.6.4. Неисправности электрических машин

К механическим причинам следует отнести также ослабление или разрушение крепежа, нарушения сочленения машины с механизмом, а также - ослабление крепления её к фундаменту, попадание вовнутрь машины посторонних предметов.

Выявление неисправностей без разборки машины направлено на принятие решения о выводе машины в ремонт и о классификации ремонта: текущий или капитальный. Если характеристики электродвигателя вышли за пределы допустимых отклонений, прежде всего необходимо исключить внешние причины: проверить параметры сети, крепление двигателя, качество сочленения с механизмом и т.п. Только после этого следует переходить к анализу внутренних причин. Неисправности внутреннего характера выявляются в два этапа: без разборки и после разборки машины.

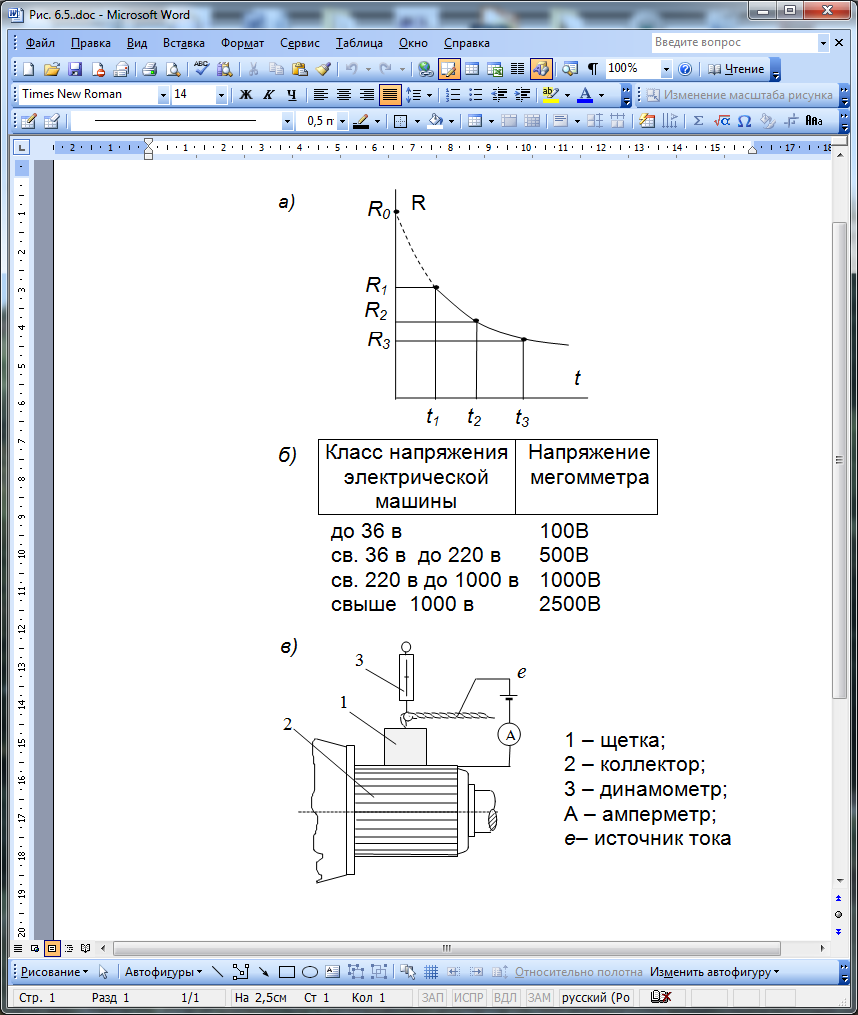

Одним из важных параметров, свидетельствующих о нормальном состоянии узлов электрической машины, является температурный режим. Превышение температуры сверх допустимого уровня грозит необратимыми изменениями физических свойств материалов, и особенно - изоляции, вызывая ускоренное старение, приводит к изменению характера сопряжений в конструкции, а порой - и к разрушению отдельных её элементов из-за разности температурных коэффициентов расширения различных материалов. Чрезмерный нагрев вызывает ускоренный износ смазки в подшипниках. При эксплуатации электрических машин практикуется косвенный метод контроля теплового режима. При этом контролируют температуру окружающей среды (газ, воздух, вода и др.). Однако известно, что не все части электрической машины греются одинаково. Поэтому косвенный метод дает только общее представление о тепловом режиме машины. Более точный результат дает метод непосредственного контроля с помощью различного рода индикаторов: термометров, терморезисторов, термопар. Хорошие результаты для контроля температуры обмотки дает измерение её сопротивления постоянному электрическому току. Однако, сложность такого контроля состоит в том, что производить его следует при отключенной машине. Но это приводит к быстрому её охлаждению, что может привести к ошибочному результату. Погрешность измерения будет существенно уменьшена, если во время измерения воспользоваться секундомером. Он включается в момент отключения электродвигателя с последующей фиксацией момента замера сопротивления обмотки. Строится зависимость r=f(t). Полученную кривую аппроксимируют (продлевают, соблюдая характер кривизны) до пересечения с осью r, когда время t=0. Этот прием показан на рис.6.5а). Здесь t1, t2 и t3 - время, прошедшее с момента отключения машины до момента измерения сопротивления обмотки r1, r2 и r3 соответственно. Полученные точки соединяют плавной линией, которую продолжают (см. Пунктир) до пересечения с осью r. Полученное значение rо будет близко к сопротивлению обмотки в установившемся тепловом режиме. Увеличение числа проверок повышает точность результата.

Надежным способом контроля качества изоляции является измерение её сопротивления с помощью мегомметра. При этом нужно помнить, что напряжение мегомметра должно быть согласовано с классом напряжения электрической машины. Ориентировочные величины приведены в таблице на рис. 6.5б). При наличии встроенных полупроводниковых приборов (диодов, транзисторов, микросхем и т.п.) Величина напряжения не должна превышать 100 в. Сопротивление изоляции измеряют между обмотками и корпусом, а также - между отдельными изолированными обмотками. Поскольку измерения делаются регулярно, то имеется возможность следить за динамикой изменений сопротивления. Устойчивое падение сопротивления изоляции свидетельствует о её необратимом старении. Однако сопротивление может упасть также из-за повышения влажности изоляции. В этом случае целесообразно измерение провести несколько раз через равные промежутки времени, когда машина продолжает работать, греется и выделяемым теплом подсушивает изоляцию.

Рис.6.5. Выявление неисправностей

электрических машин: а) уточнение температуры обмотки;

б) выбор напряжения мегомметра; в) измерение нажатия щетки.

За окончательный результат следует принимать установившееся значение сопротивления изоляции. Последнее чаще характерно для электрических машин, работающих на открытом воздухе или во влажном помещении.

Обрыв в цепях обмоток выявляется любым пробником в виде цепи, состоящей из маломощного источника тока и электрической лампочки или амперметра.

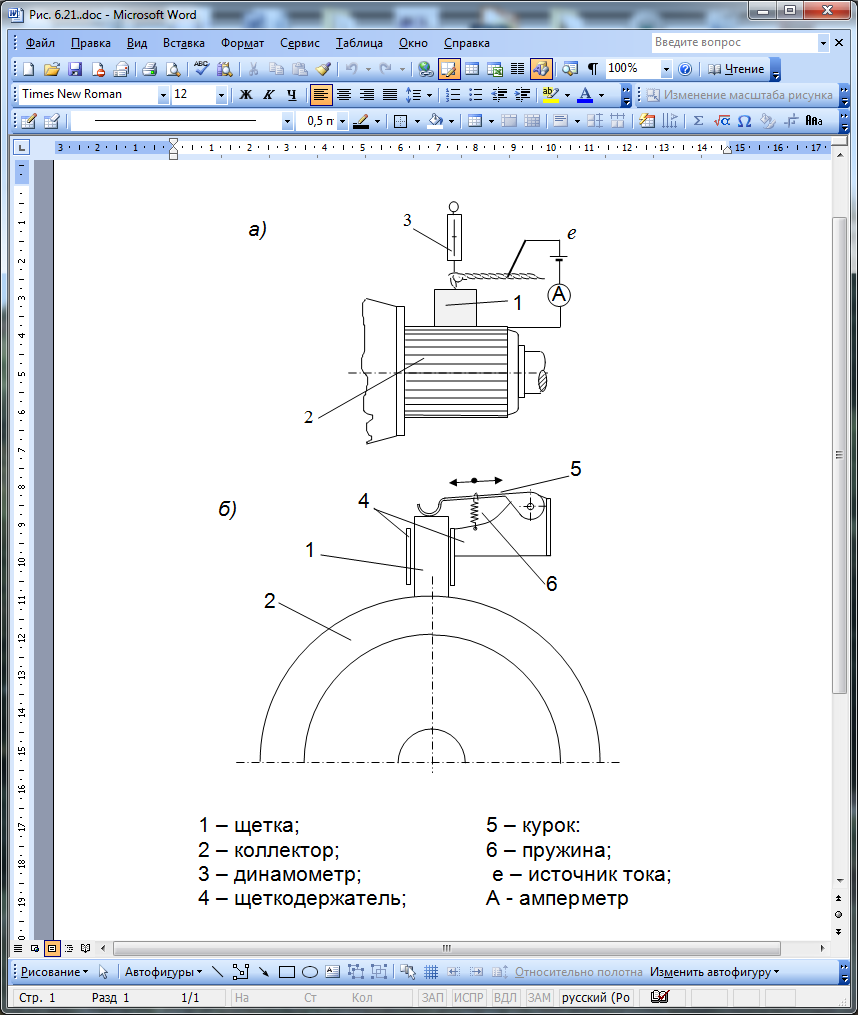

Проверка износа щеток позволяет своевременно выявить начало ухудшения скользящего контакта. Износ щеток определяется разными способами. Наиболее объективные результаты дают измерение высоты щетки и контроль силы её нажатия на коллектор или контактное кольцо. Высота щетки измеряется линейкой или штангенциркулем после её извлечения из щеткодержателя. Усилие нажатия проще всего проверить обычным динамометром. Суть опыта ясна из рис.6.5в). Щетку 1 отрывают от коллектора 2 с помощью динамометра 3. Усилие фиксируется динамометром в момент отрыва щетки от коллектора. Этот момент фиксируется пропаданием тока в цепи, составленной амперметром а и источником питания “е”.

Механический износ деталей является следствием механических нагрузок. Он приводит к изменению геометрической формы и размеров сопрягаемых поверхностей. В результате сборочные зазоры увеличиваются и превышают допустимую величину. Появляются зазоры между деталями в местах, где обеспечивалась сборка без зазора или даже с натягом. В конечном итоге все эти изменения могут привести к увеличению осевого и радиального люфта ротора, к прослаблению и проворачиванию внешней или внутренней обоймы подшипника, к нарушению ориентации ротора относительно статора и даже к их взаимному соприкосновению и цеплянию. Признаками нарастающего механического износа могут считаться: выработка смазки, нагрев подшипниковых узлов, увеличение зазоров и люфтов, усиление шума и вибраций при работающей машине. При этом речь идет о чисто механических шумах, которые хорошо прослушиваются на выбеге ротора, после отключения двигателя от сети. К сожалению, механический износ зачастую носит скрытый характер. Например, ослабление прессовки магнитопровода, механическое разрушение изоляции на проводах в недоступных для осмотра местах и т.п.

Все изложенное приводит к выводу, что регулярные осмотры и проверки, безусловно, снижают вероятность возникновение внезапного отказа, но не могут предупредить его с гарантией. В этих условиях возрастает важность строгого соблюдения условий эксплуатации изделия и обязательного выполнения необходимых регламентных работ по уходу и профилактике.

Неисправности внутреннего характера выявляются в два этапа: без разборки и после разборки машины. Выявление неисправностей без разборки машины направлено на принятие решения о выводе машины в ремонт и о классификации ремонта: текущий или капитальный. Текущий ремонт предусматривает возможность устранения неисправности без разборки или с частичной разборкой (вскрытие смотровых окон, снятие крышек коробки выводов, подшипниковых узлов, извлечение щеток из щеткодержателей и т.п.). Различные неисправности могут внешне проявляться в виде одних и тех же дефектов. Это часто не позволяет однозначно квалифицировать неисправность машины только по внешнему проявлению. Поэтому после устранения возможных неисправностей без разборки машины следует снова провести необходимые проверки. Если признаки неисправности снова повторяются, принимается решение о назначении капитального ремонта. Капитальный ремонт предусматривает полную разборку всей машины и её узлов с необходимостью дальнейшего восстановления или замены отдельных деталей конструкции.

2.3. Дефектация электрических машин

Выявление неисправностей в практике

ремонта электрических машин принято

называть дефектацией. Дефектация может

производиться до и после разборки

машины. Все выявленные дефекты должны

фиксироваться в соответствующем акте

или специальном журнале. До разборки

проверка машины ведется по сравнительно

широкой программе, которая включает в

себя![]() проверку механической и электрической

частей.

проверку механической и электрической

частей.

При дефектации механической части обращается внимание на состояние корпусных деталей (станина, щиты, лапы и т.п.), на наличие забоин, вмятин, трещин или отклонение геометрической формы (деформирование). Одновременно проверяется качество крепежа: затяжку гаек, болтов, стопорных винтов и штифтов, шпонки на выходном валу. Следует обратить внимание на отсутствие зазоров между выходным валом и установленной на нем полумуфте, обратить внимание на характер выработки в сочленении муфты. Образование в местах износа конических поверхностей свидетельствует о перекосе осей валов, соединенных муфтой.

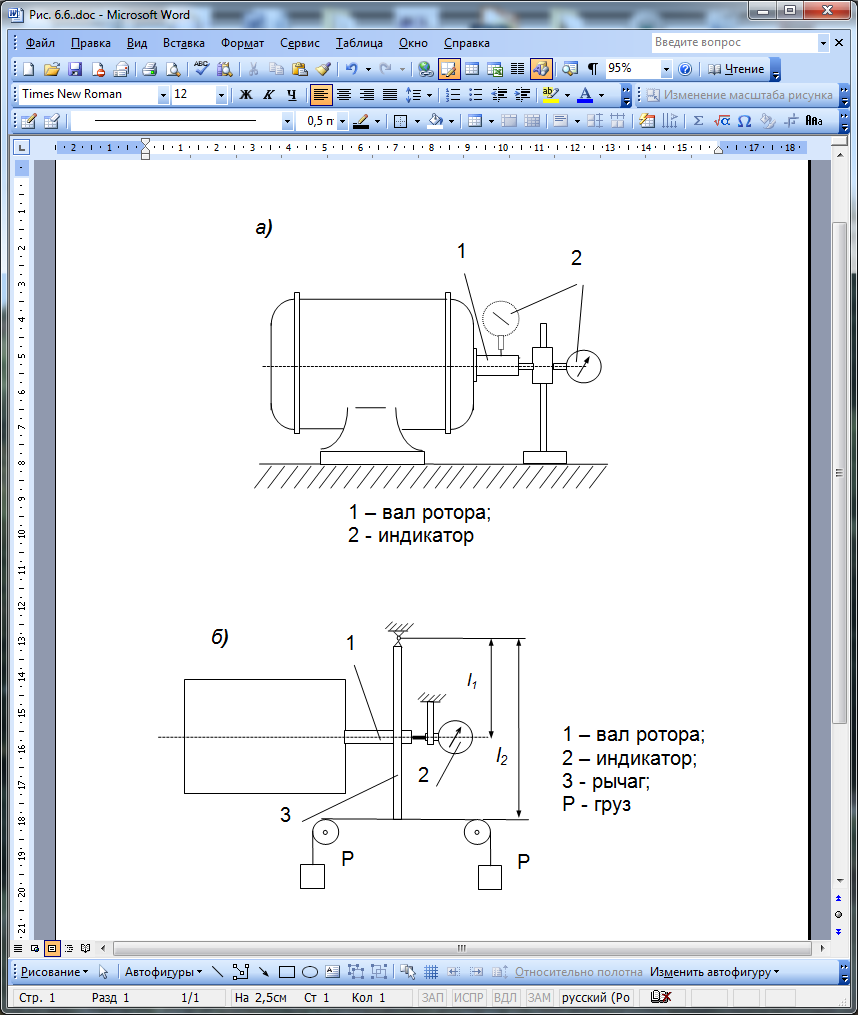

Важным элементом в проверке механической части электрической машины является контроль осевого и радиального зазоров (люфтов) ротора. Осевой люфт ротора определяется расстоянием между крайними положениями при его смещении вдоль оси в одном и другом направлении. Измерение производится, например, с помощью часового индикатора. При этом возможны два варианта. Более простой предусматривает крепление машины и стойки индикатора на общем основании (рис. 6.6а). Вал 1 ротора в крайние положения смещают вручную или с помощью рычага (в крупных машинах). Результат считывается непосредственно по шкале индикатора 2. Следует помнить, что при чрезмерном нажатии на вал люфт может возрасти из-за упругого и даже пластического деформирования деталей подшипниковых узлов. Это явление более вероятно при проверке машин мощностью 0,5 квт и ниже. Такой погрешности следует избегать не только для повышения точности измерения, но и с целью предотвращения точечных повреждений на поверхностях подшипников.

Рис.6.6. Проверка люфта ротора электрической машины:

а) средней мощности; б) малой мощности.

Здесь может быть рекомендован способ, схематически показанный на рис.6.6б). С валом соединен рычаг 3, на свободном конце которого закреплен шнур 4. На его концах, перекинутых через ролики, подвешены грузы р. Величина груза определяется из соотношения:

![]() , (6.1)

, (6.1)

Где: q- максимальная допустимая осевая нагрузка на подшипники; l1 и l2 – длина плеч рычага (см. Рис.6.6б). Поднимая поочередно левый или правый грузы р, сдвигаем ротор в левое или правое крайние положения, фиксируя расстояние между ними индикатором 2. Радиальный люфт проверяют с помощью того же индикатора, но только ножка его должна быть прожата к верхней точке цилиндрической поверхности вала (на рис.6.6а показано пунктиром). Осевой и радиальный люфты не должны быть меньше соответствующих зазоров примененных в конструкции подшипников.

Необходимо также проверить радиальное биение цилиндрических участков коллектора или контактных колец. Проверка производится с помощью часового индикатора, ножка которого прижата к верхней точке контролируемой поверхности. Считываются крайние положения стрелки индикатора при повороте ротора на 360о. Биение коллектора должно лежать в пределах 0,02 - 0,3 мм. Биение контактных колец 0,05 - 0,5 мм, выходного конца вала 0,02 - 0,2 мм. Норма в указанных пределах связывается с габаритами машины.

Проверка легкости хода ротора производится при отключенной от сети обмотке и поднятых щетках. Оценка может производиться по длительности выбега, если ротор раскрутить от руки. Такая проверка требует определенного практического навыка. Машина выводится в капитальный ремонт, если в её корпусе имеются глубокие трещины или деформации, если люфты ротора, биения вращающихся активных частей выходят за пределы нормы.

Дефектация электрической части машины включает контроль параметров изоляции, обмоток, магнитопровода, щеточно-контактных узлов, электрических соединений и проводов. Контроль сопротивления изоляции производят так же, как это делается при обслуживании в процессе эксплуатации. Согласно общим техническим условиям на электрические машины общепромышленного назначения сопротивление изоляции должно быть не ниже 0,5 мом для электродвигателей 0,4 кв.

Нередко встречающимся дефектом

электрической машины является обрыв в

обмотке или других токоведущих частях.

Это можно установить простой “прозвонкой”

токоведущих цепей, для чего к их выводам

подводится напряжение от мегомметра

одновременно с проверкой сопротивления

изоляции. Ручку переносного мегомметра

при этом вращают медленно, так как для

проверки не требуется высокое напряжение.

Если при этом стрелка прибора отклоняется

на всю шкалу, обрыва в цепи нет. Проверку

производят, подсоединяя мегомметр к

началу и концу каждой фазы или отдельной

обмотки. Целостность обмотки и изоляции

не дают полного представления об

отсутствии дефектов в электрических

цепях. Более полную информацию получим,

если проверить величину активного

сопротивления обмотки. Опыт проводится

с пропусканием по обмотке постоянного

тока. Наиболее точно измерение проводится

одинарным или двойным мостом. При его

отсутствии приемлемый результат может

быть достигнут опытом амперметра -

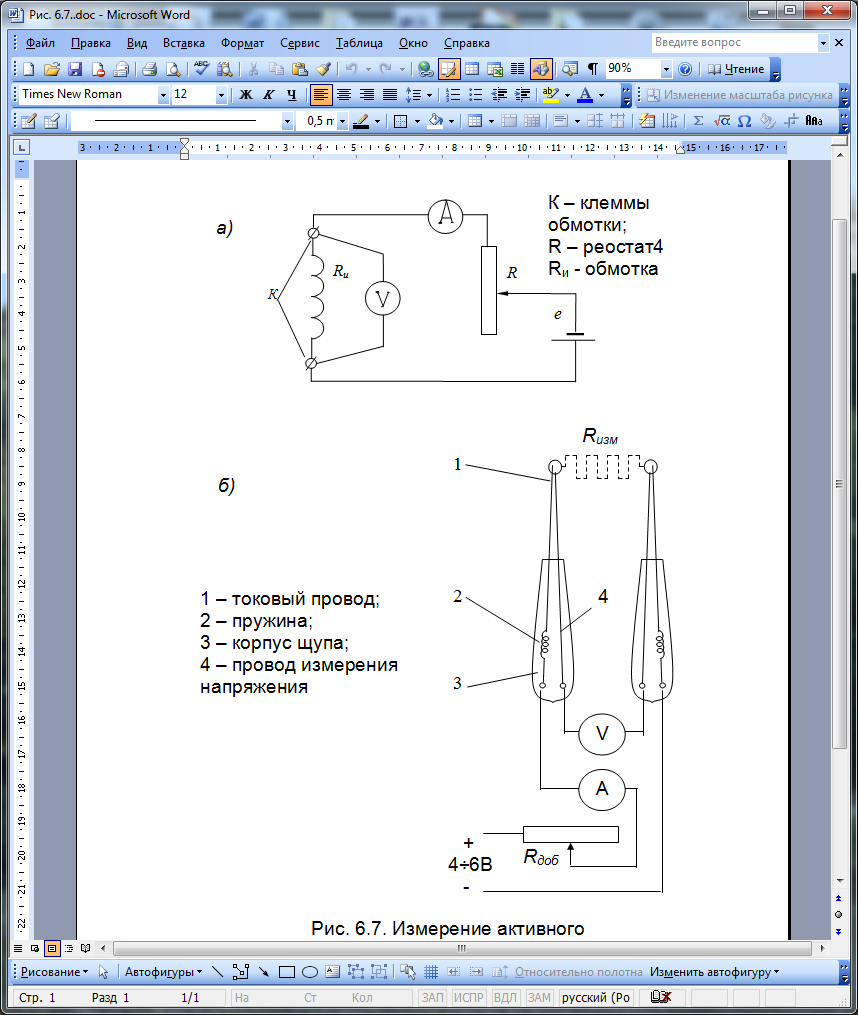

вольтметра. На рис.6.7а) показана

обмотка rи, концы которой

выведены на клеммы к. Источник

постоянного тока “е” через амперметр

а подключается к выводам контролируемой

цепи. Падение напряжения “u”

измеряется вольтметром v, который

подключен непосредственно на выводы

обмотки. Реостат r целесообразно

включить в цепь, чтобы величина тока

находилась в пределах шкалы амперметра

а. При проведении опыта необходимо

следить, чтобы обмотка не нагрелась.

Это приведет к завышению результата.

Поэтому опыт проводится быстро, а ток

“i” не должен превышать 0,1 - 0,15 от

номинального тока машины. Сопротивление

обмотки вычисляется по закону ома: r=![]() .

Опыт удобно производить с помощью

специального приспособления, показанного

схематически на рис. 6.7б). Токовый

провод 1 соединен с пружиной 2 и закреплен

в корпусе 3 щупа. Здесь же показан провод

4 измерения напряжения. Устройство

позволяет подключить вольтметр v

к зажимам измеряемого сопротивления

(обмотки) rизм

после надежного подключения к нему

источника тока. При измерении сопротивления

обмотки якоря коллекторной машины щетки

необходимо поднять, а щупы измерительного

устройства прижать к диаметрально

противоположным пластинам коллектора

и определить сопротивление.

.

Опыт удобно производить с помощью

специального приспособления, показанного

схематически на рис. 6.7б). Токовый

провод 1 соединен с пружиной 2 и закреплен

в корпусе 3 щупа. Здесь же показан провод

4 измерения напряжения. Устройство

позволяет подключить вольтметр v

к зажимам измеряемого сопротивления

(обмотки) rизм

после надежного подключения к нему

источника тока. При измерении сопротивления

обмотки якоря коллекторной машины щетки

необходимо поднять, а щупы измерительного

устройства прижать к диаметрально

противоположным пластинам коллектора

и определить сопротивление.

Рис.6.7. Измерение активного сопротивления обмотки:

а) принципиальная схема; б) устройство и подключение щупов

Опыт производится повторно со сдвигом точек присоединения к пластинам коллектора на 900 по окружности коллектора. Измеренные во всех случаях значения сопротивления должны находится в пределах допустимых значений. Если же последние не известны, то следует знать, что сопротивление фаз трехфазной обмотки или сопротивления обмотки якоря, измеренные в разных положениях коллектора, должны отличаться друг от друга незначительно (не более 5%). Если отклонения будут больше, это свидетельствует о том, что в обмотке есть короткозамкнутые витки или катушки.

После проведения перечисленных проверок может оказаться, что контролируемые параметры находятся в допустимых пределах. В этом случае электродвигатель следует включить на холостом ходу и дать ему поработать до достижения установившейся температуры. Саму температуру необходимо контролировать в течение всего периода. Следует при этом обращать внимание на местный перегрев в отдельных участках машины, особенно - в лобовых частях обмотки (если они доступны). Если местная или общая температура обмотки начинает превышать допустимое значение, принимают решение о ремонте машины. Если дефект не удается устранить без разборки машины, её разбирают на отдельные узлы и детали.

2.4. Разборка электрической машины

На разборку должны поступать машины, хорошо очищенные от всевозможных загрязнений. Разборка электрической машины ведется в два этапа: извлечение ротора из расточки статора и затем - разборка узлов (статора, ротора, коллектора). Необходимо следить за тем чтобы неосторожными действиями не привести к возникновению новых дефектов. Последнее условие требует хорошего знания устройства электрической машины и строгого соблюдения установленных технологических требований.

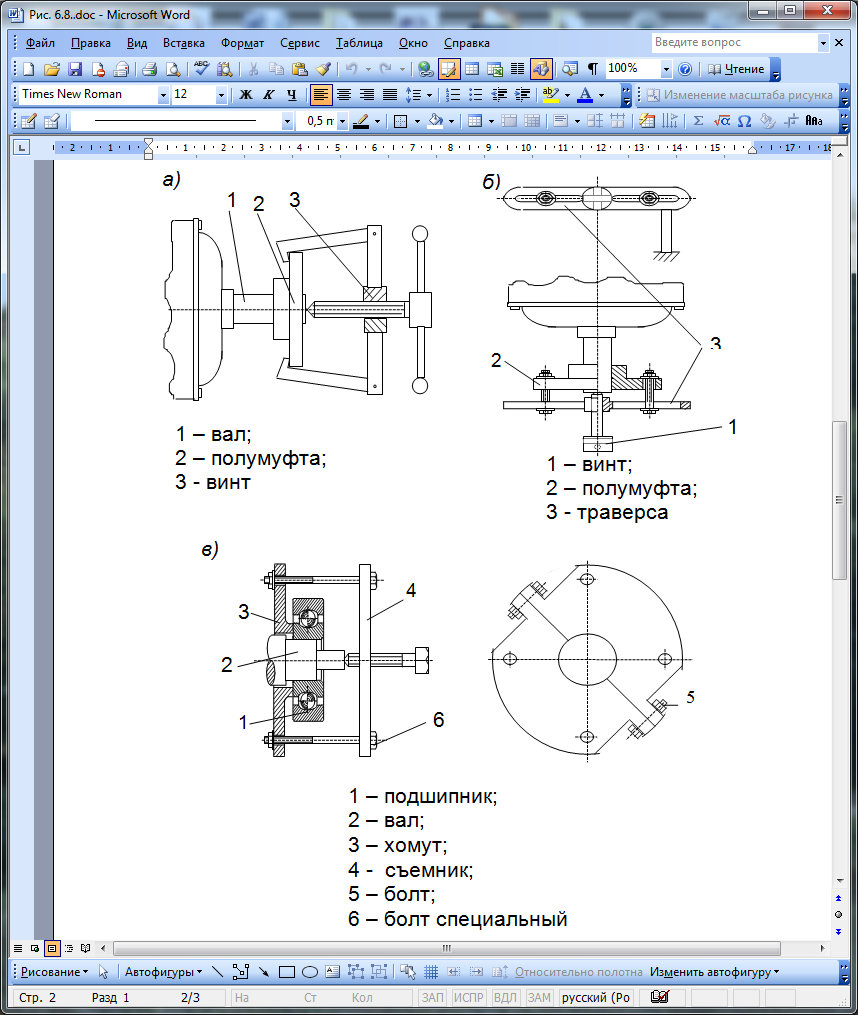

Вначале необходимо освободить все выводы на клеммных колодках, поднять в щеткодержателях щетки (если они имеются). Разборка начинается с освобождения переднего конца вала от полумуфты и крепежных элементов (шпонки, штифта, стопора и т.п.). Затем снимают кожух вентилятора внешнего обдува (если он имеется) и снимают крыльчатку вентилятора с заднего конца вала. В некоторых конструкциях не заднем конце вала размещены контактные кольца, которые также следует снять.

Съем полумуфты, крыльчатки вентилятора или блока контактных колец может потребовать значительных усилий. Выполнение задачи упрощается использованием типового съемника, как схематически показано на рис.6.8а). Здесь показан передний конец 1 вала, на котором установлена полумуфта 2. Конец винта 3 съемника упирают в торец вала, захваты съемника своими зубцами заводят за края полумуфты, как показано на рис.6.8а). Вращая винт 3 съемника, стаскивают полумуфту 2. Если полумуфта имеет осевые отверстия, то можно использовать более простой съемник с траверсой(см. Рис.6.8б), с которым может работать один человек. Съемник представляет собой траверсу 3, в центральное отверстие которой вворачивается винт. Траверса 3 соединена с полумуфтой 2 болтами. Стяжка полумуфты достигается при ввинчивании винта 1 съемника в центральное отверстие траверсы с упором его в торец вала. Облегчить операцию может предварительное смачивание соединений керосином с выдержкой 1-5 часов или подогрев полумуфты (например, с помощью газовой горелки или паяльной лампы) при одновременном прокручивании винта съемника. При этом вал лучше охладить, например, обвернуть смоченной в воде асбестовой массой или ветошью. Здесь важно уловить максимальный перепад температуры от муфты к валу. Необходимо знать, что съемники, подобные показанным на рис.6.8а и б), не универсальны. Они отличаются габаритами, способами наладки, конструкцией захватов и т.п.

Рис.6.8. Съемники, применяемые при разборке

электрической машины:

а) типовой съемник; б) съемник с траверсой;

в) съемник с разъемным хомутом

Поэтому для съема детали с вала рекомендуется подобрать оптимальный съемник. В отдельных случаях применяют специальные гидравлические съемники. Для извлечения шпонок, штифтов и т.п., если они имеются на выходном конце вала, следует применять выколотки из мягких сплавов (латунь, алюминий и т.п.), не оставляющие на стальных деталях забоин или других дефектов.

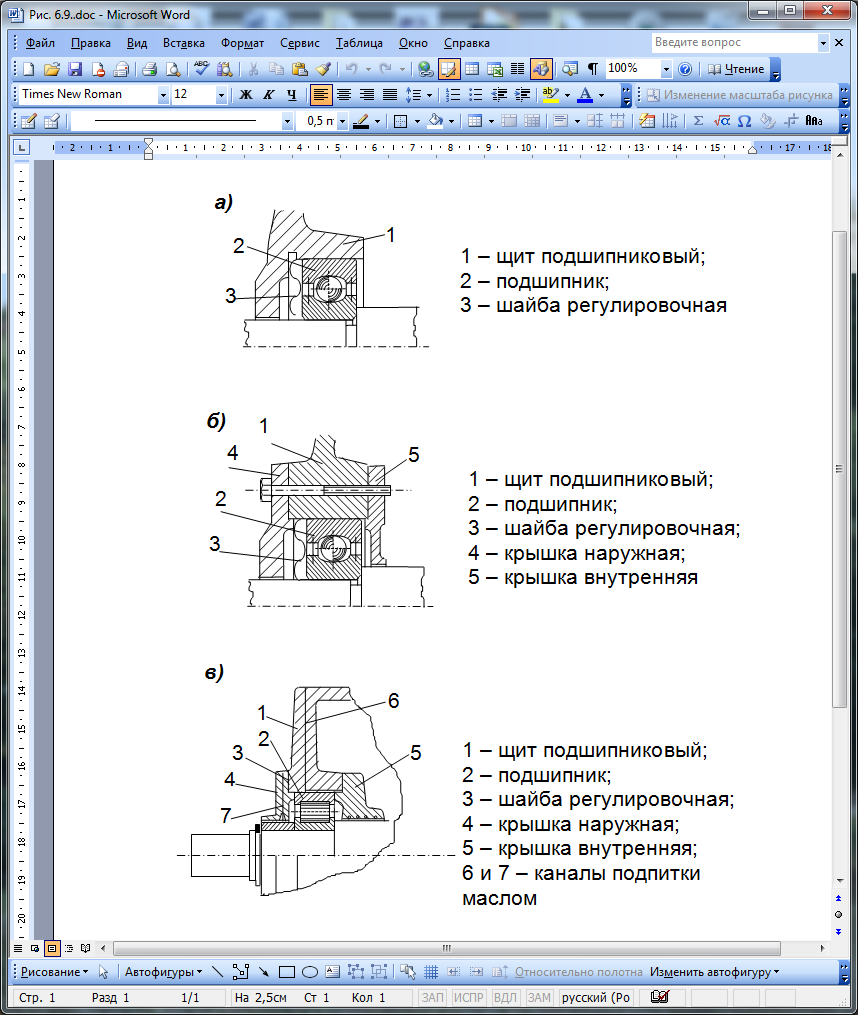

Последовательность дальнейшей разборки зависит от конструкции подшипниковых узлов. На рис. 6.9 показаны конструкции, чаще других встречающиеся в электрических машинах общепромышленного назначения. Здесь показан узел “а)” с так называемым “плавающим” подшипником 2, расположенным в отверстии щита 1. Осевое положение подшипника регулируется шайбой 3, которая может быть плоской или пружинной. В узле “б)” подшипник закрыт с двух сторон фланцами 4 и 5, стянутыми винтами. Здесь предусмотрен фланец 5, который крепится удлиненными винтами, проходящими и через отверстия фланца 4. Как правило, короткие и удлиненные винты со стороны фланца 4 чередуются вокруг вала. В варианте “в)” показаны каналы 6 и 7 для подпитки маслом без разборки узла. В варианте с закрытым подшипником с внутренней стороны предусмотрен фланец 5, который крепится к щиту удлиненными винтами, проходящими и через отверстия фланца 4. Как правило, короткие и удлиненные винты со стороны фланца 4 чередуются вокруг вала. Необходимо выкрутить два соседних винта и сравнить их по длине. Разная длина этих винтов свидетельствует о закрытой конструкции узла. При этом следует быть внимательным, так как в одной машине подшипниковые узлы могут иметь различное исполнение. В закрытом узле требуется вначале выкрутить все винты и снять фланец 4. И только после этого можно приступать к съему щита. Последовательность дальнейшей разборки зависит от конструкции подшипниковых узлов. При разборке следует быть внимательным, так как в одной машине подшипниковые узлы могут иметь различное исполнение.

Рис.6.9. Конструкции подшипниковых узлов

электрических машин общего назначения: а) с плавающим подшипником; б) с закрытым подшипником; в) с подпиткой маслом

В закрытой конструкции требуется вначале выкрутить все винты и снять фланец 4. И только после этого можно приступать к съему щита.

Для снятия щитов необходимо все резьбовые соединения, крепящие щиты к станине, отвинтить. Известно, что сопрягаемые поверхности щита и станины образуют замок, обеспечивающий соосность этих деталей. В некоторых машинах посадка в замке может оказаться с натягом, что создаст некоторые затруднения в дальнейшей разборке. В более старых конструкциях можно обнаружить в щитах “холостые” или технологические отверстия с резьбой. Ввернув в эти отверстия крепежные болты, можно “отжать” щит от станины. Закручивание винтов следует выполнять равномерно, не допуская большого перекоса оси щита. При отсутствии технологических отверстий стягивание щита можно осуществить с помощью “монтировки”, если её конец ввести в зазор между щитом и станиной и действовать ею, как рычагом. При отсутствии же такого зазора щит стягивают легкими ударами по краю щита через мягкие выколотки или прокладки (латунь, текстолит, древесина). Щит вначале сойдет с замковой поверхности станины, и ротор ляжет на поверхность расточки статора. Следует принять меры, чтобы ротор не передвигался по поверхности расточки статора. Далее необходимо снять щит с наружной обоймы подшипника. В такой же последовательности снимают второй щит.

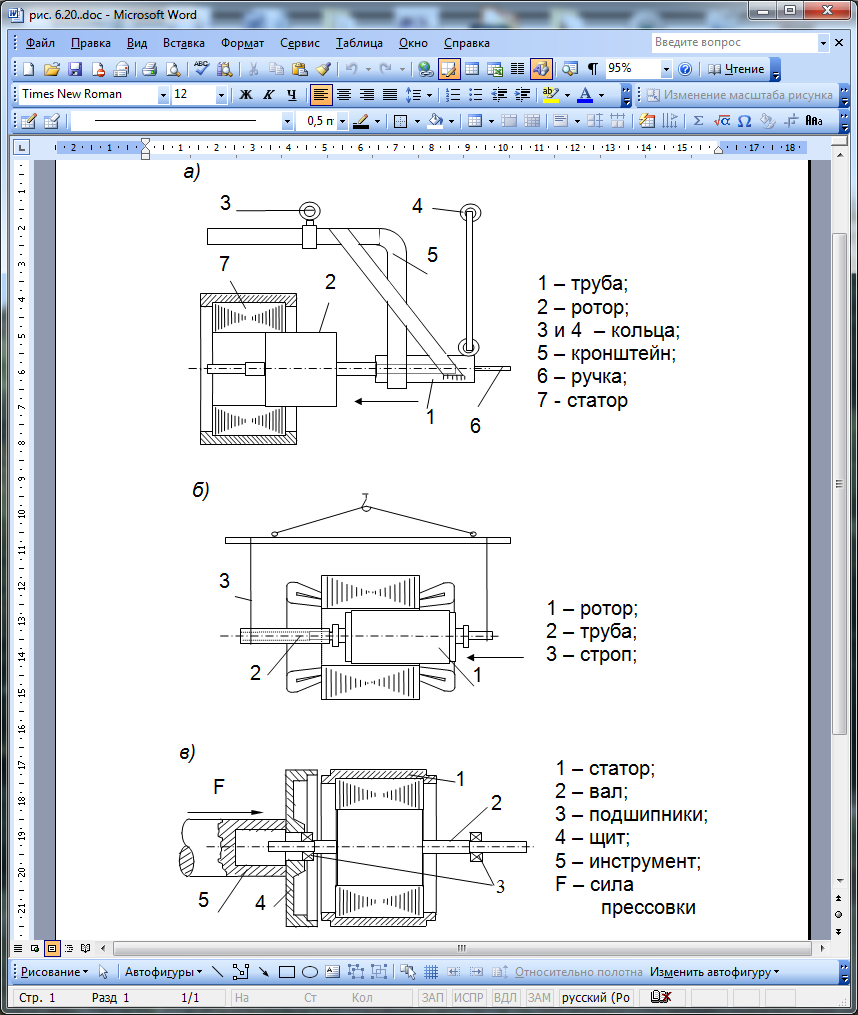

Очередной ответственной операцией является вывод ротора из статора. Ротор весом до 10 кг можно аккуратно вывести из отверстия статора вручную. С увеличением веса ротора при его выводе существует опасность соприкосновения зубцов статора и ротора, что может привести к разрушению защитного покрытия, к “распушению” зубцов, что в свою очередь приведет к повреждению пазовой изоляции. При выводе ротора из расточки статора возникает также опасность повреждения лобовых частей обмоток. Указанные проблемы возрастают с увеличением веса ротора. Для вывода ротора в этих случаях используют специальные приспособления. Вариант такого приспособления схематически показан на рис.6.10а).

Рис.6.10. Вывод ротора из статора:

а) вес ротора до 10 кГ; б) в случае тяжелого ротора

Оно позволяет использовать для вывода ротора любое имеющееся крановое оборудование. Приспособление содержит трубу 1, куда вставляется один из концов вала ротора 2. Кольца 3 и 4 позволяют поднять приспособление краном вместе с ротором. Кольцо 3 может при наладке перемещаться по рейке 5 для совмещения с центром тяжести ротора. С помощью рукоятки 6 оператор корректирует положение ротора при его выводе из статора 7. При использовании этого способа из-за концентрации механических напряжений на валу могут остаться вмятины. Для вывода роторов крупных машин операция выполняется с использованием крана или специального козлового приспособления. Последнее схематично показано на рис.6.10б). Вал ротора 1 с одной стороны удлиняют трубой 2, после чего ротор подвешивают на стропах 3, как показано на рисунке. Далее с помощью приспособления 3 ротор осторожно сдвигают вправо. После этого правая стропа переносится на бочку ротора, чем и обеспечивается полный вывод ротора.

Подшипники с вала снимают различного рода съемниками (рис.6.8) при обязательном выполнении условия, чтобы стягивающее усилие прикладывалось к внутреннему кольцу подшипника. С учетом этого требования съемник целесообразно дополнить разъемным хомутом. Схематически он показан на рис.6.8в). Здесь показано, что подшипник 1 с вала 2 стягивается с помощью съемника 4 и разъемного хомута 3. Следует обратить внимание, что на хомуте 3 имеется выступающий буртик, который упирается во внутреннее кольцо подшипника. На рисунке также показан вид на хомутик вдоль его оси. Две половинки хомута после установки на вал в рабочем положении, стягивают болтами 5. После этого специальными болтами 6 хомут 3 соединяют со съемником 4. Приведенная типовая схема разборки может оказаться не в полной мере приемлемой для некоторых специальных исполнений электрических машин. Особенно это относится к крупным машинам. Однако, знание приведенных приемов и конструкции машины позволит найти верное решение и успешно решить задачу.

2.5. Дефектация узлов и деталей

Необходимость дефектации и контрольных проверок узлов и деталей после выполнения первого этапа разборки связана с тем, что эти работы не могли быть выполнены на собранной машине. Перед тем, как приступить к оценке состояния деталей и узлов, их следует хорошо очистить от грязи, масел, остатков изоляции и др. С этой целью их подвергают мойке, для чего рекомендуется использовать растворы моющих препаратов мл-51 или мл-52 в горячей воде (до +900с). Затем следует промывка в чистой проточной воде и интенсивная сушка в среде горячего воздуха. Прежде всего, производится внешний осмотр узлов и деталей на предмет выявления внешних дефектов.

При проведении дефектации узлов и деталей эти работы не могли быть выполнены на собранной машине машины, подшипниковых узлов, несущих и ориентирующих механических деталей (вала, подшипниковых щитов, станины). Все выявленные дефекты, как уже отмечалось, должны обязательно фиксироваться в акте дефектации или в специальном журнале. Осмотр активных частей начинается из выявления внешних признаков повреждения обмоток, магнитопроводов, коллектора, контактных колец.

Не случайно осмотр обмотки поставлен на первое место. До 70% случаев отказа электродвигателей связаны с дефектами в обмотках. При осмотре обмоток прежде всего следует обратить внимание на механические или термические повреждения изоляции лобовых частей, в доступных для осмотра участках пазовых частей. О термических повреждениях свидетельствуют потемнение, растрескивание или обугливание изоляции отдельных витков, катушек, междуфазной изоляции в лобовых частях, корпусной изоляции в пазах. Вывод о термическом повреждении подтверждается заметным запахом подгоревшей изоляции.

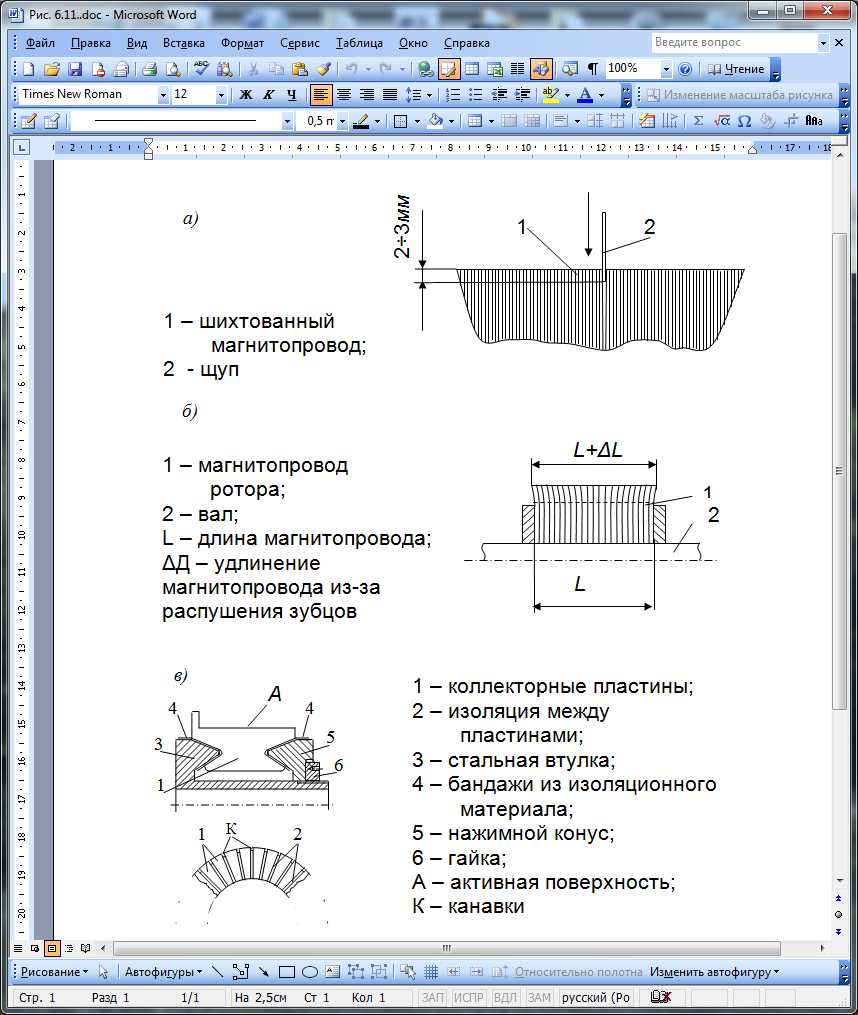

Повреждение магнитопровода чаще всего бывает связано с ослаблением его прессовки, крепления в корпусе (на валу) или деформированием зубцов или других участков при цеплянии ротора за статор. Последнее хорошо заметно на глаз. Ослабление крепления магнитопровода в корпусе или на валу устанавливается выявлением соответствующих взаимных смещений. Ослабление прессовки магнитопровода выявляется стальным щупом толщиной 0,2 мм. Он не должен под нажатием руки входить между листами на глубину более 2-3 мм (см. Рис. 6.11а). Обращается также внимание на состояние зубцов. На их поверхности могут появиться места повреждения защитного покрытия, царапины, деформирование отдельных пластин. Признаком появившегося дефекта может быть увеличенное распушение (веер) зубцов. Схематически этот дефект показан на рис. 6.11б). Осевая длина l магнитопровода 1, размещенного на валу 2, из-за распушения в области зубцов возрастает на величину δl. Это увеличение не должно быть более 1мм на 50 мм длины.

при дефектации электрических машин постоянного тока тщательным проверкам подвергаются все компоненты щеточно-коллекторного аппарата. Особое внимание уделяют дефектации щеточного узла. Прежде всего, проверяют состояние щеток, их соединения с клеммами, свободу перемещения в канале щеткодержателя. Если щетка изношена больше, чем на 0,5 своей длины, её лучше заменить. Зазор между щеткой и стенками щеткодержателя не должен быть больше 0,4 мм. Качество прилегания щетки к коллектору (кольцу) оценивают состоянием её торцевой поверхности. Она не должна иметь сколов, поверхность должна быть глянцевой. Матовые участки и пятна свидетельствуют о наличии зазоров, где скапливается щеточная пыль.

Рис.6.11. Дефектация магнитопровода и коллектора:

а) проверка прессовки сердечника; б) выявление распушения зубцов; в) устройство разборного коллектора

При осмотре коллектора или контактных колец обращается внимание на состояние корпусной изоляции. Она должна иметь гладкую поверхность без забоин, отколов и трещин. Цвет изоляции должен быть равномерным. Целесообразно также проверить сопротивление и электрическую прочность изоляции щеткодержателя относительно корпуса. Тщательному осмотру и контролю подвергают коллектор. Это сделать удобно после распайки петушков и удаления якорной обмотки. На рис. 6.11в) для примера показана в разрезе наиболее распространенная конструкция разборного коллектора. Здесь обозначены: 1 – коллекторные пластины; 2 – изоляция между пластинами; 3 – стальная втулка; 4 – бандажи из изоляционного материала; 5 – нажимной конус; 6 – гайка. Внешним осмотром оценивают глубину выработки его внешней поверхности, наличие канавок (продорожек) к между коллекторными пластинами, состояние изоляции между пластинами и относительно корпуса. Качество прессовки коллекторного пакета проверяют простукиванием, глухой звук свидетельствует о недостаточном распоре в пакете пластин. Проверяется монолитность коллекторного пакета, оценивается выработка от щеток его активной поверхности а (рис. 6.11в).

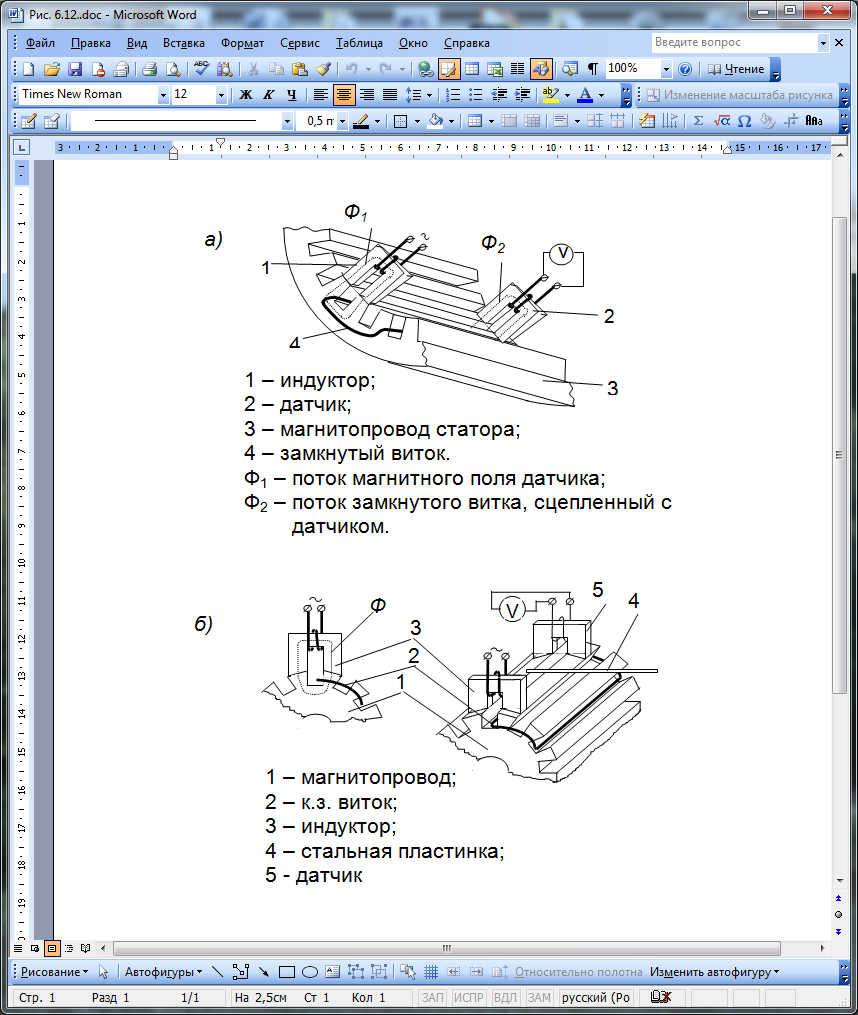

после первой разборки машины появляется возможность более глубокой приборной проверки обмоток статора и ротора. При необходимости снова проверяются правильность соединения катушек, сопротивление изоляции, целостность обмоток (прозваниванием). На этом этапе появляется возможность объективного выявления витковых замыканий. Нужно знать, что с уменьшением мощности машины соответственно увеличивается число витков в обмотке при одновременном уменьшении сечения провода. В результате может оказаться, что замыкание одного или нескольких витков может привести к незначительному изменению активного сопротивления обмотки. В этом случае выявить дефект приведенными способами не удается. Выход из положения находят в использовании подковообразного магнитопровода с обмоткой (“магнитного башмака”). Физический смысл и способ применения такого устройства для контроля статора поясняются на рис. 6.12а) и они были рассмотрен ранее. По аналогии задача решается при дефектации ротора.

Рис.6.12. Обнаружение витковых замыканий

в обмотке статора (а) и ротора (б)

На 6.12б). Показан магнитопровод 1 ротора (якоря), в пазах которого имеется короткозамкнутый виток 2. Его стороны всегда расположены в двух разных пазах магнитопровода. К смежным зубцам одного из этих пазов прикладывают подковообразный магнитопровод 3 с обмоткой. Её следует подключить к источнику переменного тока, например, с частотой 50гц. Величину нужно тока подобрать такой, чтобы катушка не нагревалась. Этот ток возбуждает магнитный поток ф, путь которого показан на рис.6.12б пунктиром. Пронизывая виток 2, этот поток индуктирует в нем эдс. Если виток замкнут, то по витку потечет обусловленный этой эдс ток, который в свою очередь создает собственное магнитное поле витка. Наличие собственного поля витка свидетельствует о том, что этот виток замкнут. Его можно выявить двумя способами: с помощью стальной пластинки 4, которая будет вибрировать, будучи приложенной к паре зубцов, смежных и исследуемым пазом, или же с помощью второго такого же подковообразного магнитопровода 5 датчика с вольтметром в цепи его обмотки. О наличии замкнутого витка в пазу укажет отклонение стрелки вольтметра v. Последним способом удается выявить даже один замкнутый виток в многовитковой катушке. Полезно обратить внимание на то, что рассмотренный способ без существенных корректировок может быть использован для выявления обрывов стержней в короткозамкнутых роторах асинхронных электродвигателей.

Визуальный осмотр подшипниковых узлов сводится прежде всего к оценке состояния смазки и рабочих тел самого подшипника. Внутренняя обойма подшипника должна сидеть на шейке вала неподвижно, без следов взаимного смещения. Затем следует оценить степень выработки сопрягаемых поверхностей подшипникового щита. Посадочные поверхности этих деталей должны иметь размеры с жесткими допусками: замки щитов и станины - в пределах 7-9-го квалитетов (h7-h9), отверстие под подшипник - н6 - н7. Измерение проводят в двух-трех плоскостях, что позволяет выявить недопустимые отклонения от окружности.

Дефектация подшипниковых щитов и станины предусматривает также выявление сколов, трещин, деформаций. Подобным образом производят дефектацию других механических деталей, крепежа и т.п. При осмотре ротора обращается внимание на состояние центровых отверстий на торцах вала, в частности - их конических поверхностей. В районе выявленных забоин следует аккуратно шабером убрать металл в местах его выпучивания, стараясь не повредить недеформированные поверхности. Следует помнить, что указанные поверхности будут использоваться в качестве технологических баз, если возникнет необходимость в токарной обработке или шлифовке. Одновременно дается оценка состоянию сопрягаемых поверхностей вала: выходного конца, шеек под подшипниками и др. При выявлении следов износа производят измерения с учетом того, что поверхность изнашивается неравномерно как по окружности, так и по длине вдоль оси вала. Поверхности под подшипниками и под крыльчатку вентилятора выполняются по квалитету 7- 10. Вал электрической машины является одной из наиболее нагруженных деталей. Нагрузка на валу имеет циклический характер, что может привести к усталостным явлениям в металле. Поэтому при его дефектации тщательно осматривают вал в местах резкого изменения диаметра. Именно в этих местах наблюдается максимальная концентрация нагрузки.

Результаты проверок тщательно анализируются и по каждому выявленному дефекту принимают решение. К ним относятся: доработать некоторые поверхности деталей с целью восстановления их функций; выполнить дополнительные элементы с целью восстановления геометрической формы, размеров, точности, физических свойств; взамен непригодной для эксплуатации детали. Если такие варианты неприемлемы, то ставится задача изготовить новую деталь с учетом имеющихся технологических возможностей, а также - заменить дефектный узел или деталь другим изделием, изготовленным в заводских условиях.

2.6. Ремонт механических деталей

Восстановительный ремонт можно считать оправданным, если его стоимость не превышает 40-50 % стоимости новой детали. Чтобы правильно решить эту задачу, нужно знать экономические и технические параметры новых и восстановленных деталей. Используя современные способы реставрации деталей, можно не только полностью восстановить свойства, но в некоторых случаях и превзойти их. Восстановление изношенных деталей чаще всего производят следующими способами: механической обработкой до ремонтных размеров, наращиванием металлом с последующей механической обработкой, восстановление полимерными и композиционными материалами, гальваническое наращивание. При выполнении единичных ремонтных работ иногда можно для восстановления размера или элемента детали изготовить дополнительные элементы с последующим надежным соединением. Ремонтным называют размер, до которого производится обработка изношенной поверхности детали при её восстановлении. Различают ремонтные размеры свободные и регламентированные. При единичном ремонте отдают предпочтение свободным ремонтным размерам, хотя они и требуют подгонки размеров сопрягаемых деталей. Регламентированные ремонтные размеры предпочтительны при выполнении работ на специализированных предприятиях, так как они ставят целью использовать при сборке принцип взаимозаменяемости. Ремонт с наращиванием металла на изношенные участки предполагает наплавку металла в электрической дуге, в пламени газовой горелки, в том числе под слоем флюса. Наплавку обычно производят малоуглеродистой сварочной проволокой. Применение эпоксидных и других полимерных материалов и композиций в ряде случаев может существенно упростить ремонтные работы. Наиболее широко употребляемые материалы: акрилат аст-т, бутакрил, эпоксидные компаунды с наполнителями и т.п. Для придания им требуемых физических свойств применяют различные наполнители: органические, минеральные, металлические порошки и др. Применение этих материалов требует особой аккуратности, так как некоторые добавки могут неблагоприятно влиять на здоровье человека. Поверхности деталей, на которые должны накладываться слои полимера, необходимо тщательно очищать механически, обезжиривать растворителем, что обеспечит высокую сцепляемость материалов.

Ремонт с изготовлением элементов дефектных деталей с последующим соединением с деталью часто становится предпочтительным при выполнении единичного ремонта. Такие элементы деталей можно назвать деталями компенсаторами. Для соединения компенсатора с деталью применяют неподвижные посадки, сварку, склеивание. Клеевой способ широко применяют в ремонтных работах для получения прочных соединений. При этом используют много различных клеев. Лучше других зарекомендовали себя эпоксидные клеи на основе смолы эд-16 или эд-201. Для их отвердения используют отвердитель - полиэтиленамин. Клеевой шов будет более надежным, если в клей добавить немного пластификатора (дибутилфталат или др.), а также наполнителя в виде тонкого порошка. Выполнение клеевых соединений требует тщательного соблюдения требований технологических инструкций.

Из механических деталей электрических машин чаще других в ремонте нуждаются валы, подшипниковые щиты, станины. В электрических машинах общепромышленного назначения применяются монолитные ступенчатые валы. Каждая ступень вала предназначена для сопряжения с определенными деталями или узлами: сердечник ротора, коллектор, вентилятор, подшипники, соединительные муфты и др. Однако не все ступени вала изнашиваются с равной вероятностью. Чаще всего изнашиваются цапфы в случае проворачивания внутреннего кольца подшипника и выходной конец вала, воспринимающий иногда значительную динамическую нагрузку при повышенной погрешности центровки с приводным механизмом. Изнашиваются также шпоночные пазы, канавки, другие поверхности, несущие значительные нагрузки. Особенностью ремонта валов электрических машин является то, что работы приходится чаще всего вести в условиях, когда на валу установлены сердечник (иногда - с обмоткой), коллектор, контактные кольца или др. Поэтому при проведении работ предпринимаются меры по недопущению их повреждения.

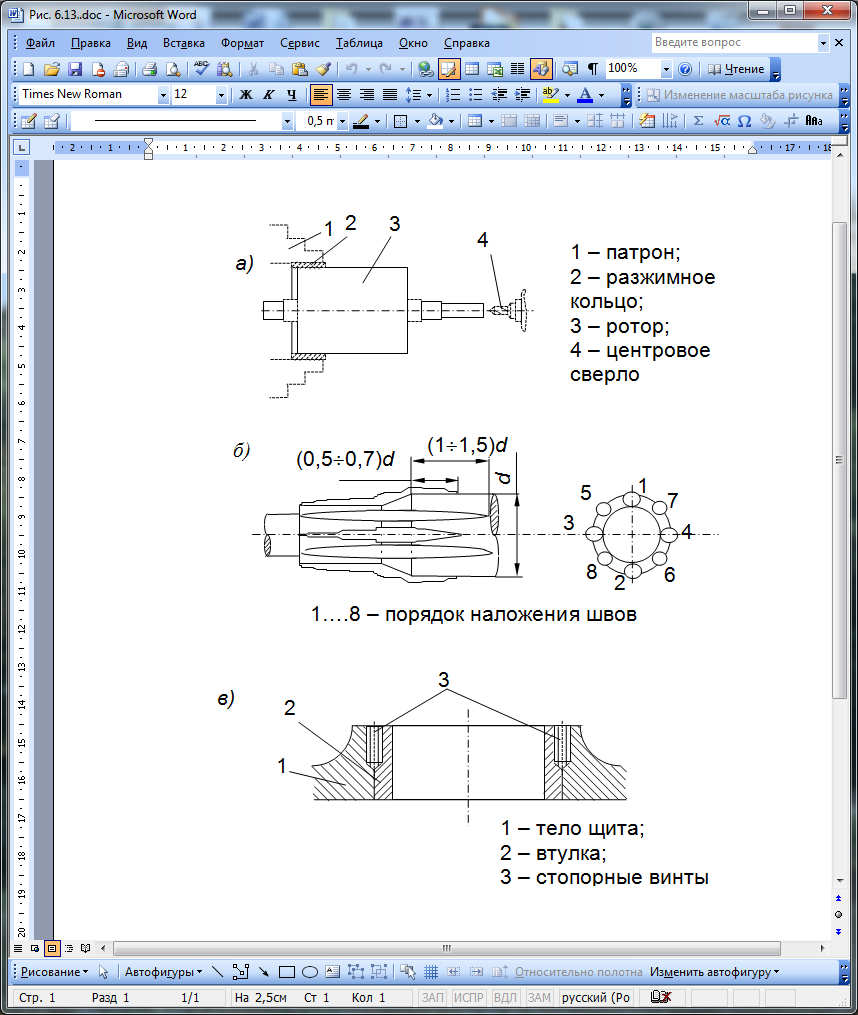

Начинается ремонт вала с проверки и, при необходимости, восстановления центровых отверстий. Если повреждение не удается устранить слесарными приемами, как указывалось выше, центровые отверстия восстанавливают на токарном станке. Соосность вала со шпинделем можно обеспечить тем, что ротор зажимается с помощью цангового устройства или разрезного кольца, сжимаемого кулачками патрона. Последнее показано на рис.6.13а), где кулачки 1 сжимают разрезанное кольцо 2, сопрягаемое с одной из цилиндрических поверхностей ротора 3, имеющей минимальный износ (цапфы, коллектор, сердечник и т.п.). Центровое сверло 4 установлено в задней бабке станка. Таким образом центровые отверстия обрабатываются поочередно.

Способ ремонта изношенной поверхности ступени вала выбирают после установления характера и степени износа. Проточка до ремонтного размера может быть принята только для выходного конца вала, если ремонтный размер будет меньше начального не более, чем на 6-8 % .

Рис.6.13. Ремонт механических деталей:

а) - восстановление центрового отверстия

б) - наплавка металла на шейку вала;

в) - посадка втулки со стопорами

При этом придется изготовить другую полумуфту, обеспечивающую оптимальное соединение с валом. Проточка цапф вала под ремонтные размеры потребует замены подшипников, что с подшипниками качения практически неприемлемо. Поэтому эти ступени ремонтируют, стремясь увеличить изношенный размер до номинального. Ремонт этих поверхностей лучше выполнить наплавкой металла с последующей проточкой и шлифовкой или применить втулку-компенсатор. При наплавке металла ступень вала необходимо подготовить к выполнению операции. Подготовка сводится к тому, что торец ступени протачивают на конус с углом 15-200 , как показано на рис.6.13б). Металл наплавляется в виде отдельных швов вдоль оси вала. Швы образуют поочередно на диаметрально противоположных сторонах цапфы, что сводит к минимуму опасность тепловой деформации вала. Рекомендуемый порядок наложения щвов указан на рисунке. Полосы швов должны выходить на следующую ступень вала, чередуясь по длине, как показано на рисунке. Количество швов должно обеспечить надежное соединение цапфы с подшипником. После наплавки поверхность обрабатывают на токарном и кругло-шлифовальном станках в размер, обеспечивающий требуемое сопряжение с подшипником. Следует при этом помнить, что внутреннее кольцо подшипника качения должно крепиться на валу неподвижно. Это обеспечивается специальными стопорными деталями или посадкой с натягом. Натяг не должен заметно уменьшать радиальный зазор подшипника. Недостатком приведенного способа ремонта цапфы является его трудоемкость, а также возникновение внутренних напряжений в детали в результате наплавки металла.

Более технологичным является способ ремонта с применением ремонтной втулки, когда с ремонтируемой цапфы стачивают слой металла. Причем снимаемый слой не должен превышать 10 % от диаметра цапфы. Ремонтная втулка в конечном итоге должна иметь толщину стенки не менее 0,5 мм. Внутренний диаметр втулки выполняется по месту с зазором до 0,05 мм при шероховатости поверхности ra20. Наружный диаметр втулки имеет припуск 2-3 мм. Втулка устанавливается на проточенную цапфу вала на эпоксидный клей. Окончательную обработку наружной поверхности втулки ведут при интенсивном охлаждении через 24 часа после её установки и отвердения клея. Менее нагруженную цапфу, которая расположена на заднем конце вала, можно восстановить ремонтной втулкой, применив посадку с подогревом втулки.

Ремонт изношенных ступеней вала возможен гальваническим наращиванием металла (электролитическое хромирование), но этот способ требует дорогостоящего оборудования и строгого соблюдения режимов. Поэтому он применяется на специализированных предприятиях.

При прослаблении посадки сердечника ротора на валу его необходимо снять с вала и на сопрягаемой поверхности вала выполнить накатку. После этого вал снова запрессовывают в отверстие сердечника. В некоторых случаях возникает необходимость ремонта шпоночных соединений. Здесь возможны два варианта. Первый - шпоночный паз заплавляют сварочным швом с последующей фрезеровкой нового паза. Второй - фрезеровкой увеличивают ширину паза и изготавливают специальную шпонку.

Ремонт подшипниковых щитов чаще всего сводится к восстановлению размера цилиндрической поверхности отверстия под подшипник. Её повышенный износ возникает обычно в результате проворачивания внешнего кольца подшипника. Износ этот имеет, как правило, неравномерный характер, в результате чего не только меняется форма отверстия, но и происходит заметное смещение его оси. Ремонт поверхности выполняют обычно с применением компенсационной втулки. Для этого отверстие в щите необходимо расточить, используя в качестве технологических баз поверхности замка. Втулка выполняется с припуском под обработку по внутреннему диаметру. Установка втулки в щит проще всего может быть выполнена с применением эпоксидного клея. После выдержки для отвердения клея отверстие окончательно растачивают, базируя в станке по замку. Если нет возможности выполнить клеевое соединение, втулку можно запрессовать в щит с натягом, однако при этом её рекомендуется зафиксировать дополнительно стопорными винтами, как показано на рис.6,13в). Здесь в щит 1 запрессована стальная втулка 2. Стопоры 3 ввернуты в отверстия, просверленные и нарезанные после запрессовки втулки 2. Стопоры после завинчивания рекомендуется зачеканить.

Одним из наиболее распространенных дефектов корпусных деталей (станины, щитов) являются трещины, сколы и повреждения резьбовых отверстий. Заделку трещин производят заваркой, если эта операция не приведет к деформированию сопрягаемых поверхностей. При этом на краях трещины засверливают отверстия сверлом 6-8 мм на всю глубину трещины. Это предотвратит дальнейшее растрескивание детали. Далее с помощью шабера, шарошкой или другим инструментом трещину разделывают под заварку под углом не менее 70 0 , притупляют кромки. Заварку трещин в стальном корпусе производить лучше электрической дугой постоянного тока. В качестве присадочного материала обычно используют медный стержень в железной оболочке (0,3 мм) с меловой обмазкой. В качестве флюса используют буру с добавлением железных опилок (до 25 %). После наложения шва его следует простучать и очистить от шлака и окалины. Трещины в деталях из алюминиевых сплавов заделывают с применением аргонно-дуговой сварки.

Износ и срыв резьбы в крепежных отверстиях происходит из-за несоблюдения режимов при многократных разборках и сборках изделия. В стальных корпусах изношенное отверстие лучше заварить, а затем - просверлить и нарезать новое. В чугунных корпусах отверстие рассверливают, изготовляют футорку, завертывают в отверстие и проваривают стык. Затем просверливают и нарезают новое отверстие. В корпусах из алюминиевых сплавов целесообразна замена болтов на шпильки с гайкой. Шпильку в корпусе лучше установить на клей. Если позволяет конструкция, допускается во всех случаях рассверливать отверстие до ближайшего стандартного номинала резьбы.

2.7. Ремонт шихтованных магнитопроводов

Дефекты шихтованного магнитопровода, чаще всего встречающиеся в практике ремонта электрических машин общепромышленного назначения, включают: ослабление посадки сердечника в станине, ослабление прессовки пакета, распушение зубцов (возникает, как правило, в результате выемки обмотки из пазов), выкрашивание или выгорание нескольких пластин в зубцах.

При ослаблении посадки сердечника в корпусе необходимо проверить состояние стопорных винтов или кольцевых шпонок, фиксирующих сердечник. Сердечник устанавливают на место, предусмотренное конструкцией, а стопоры или кольцевые шпонки меняют на новые. Под стопоры при этом сверлят и нарезают новые отверстия в корпусе.

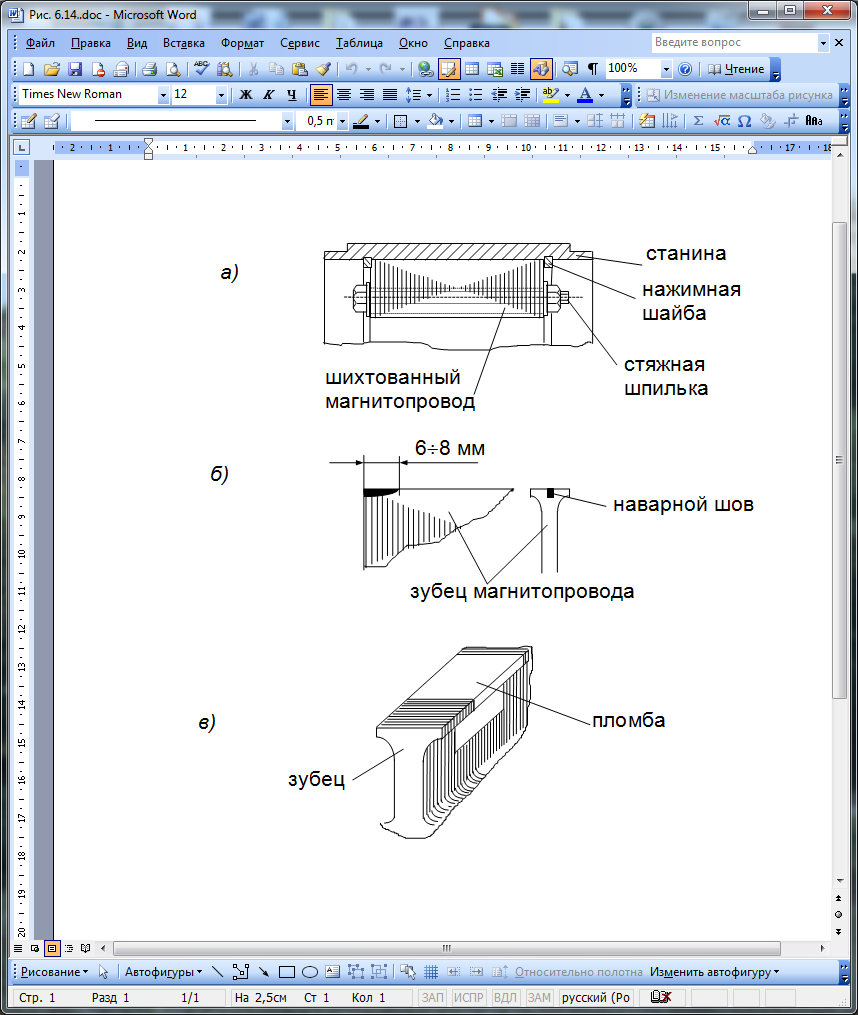

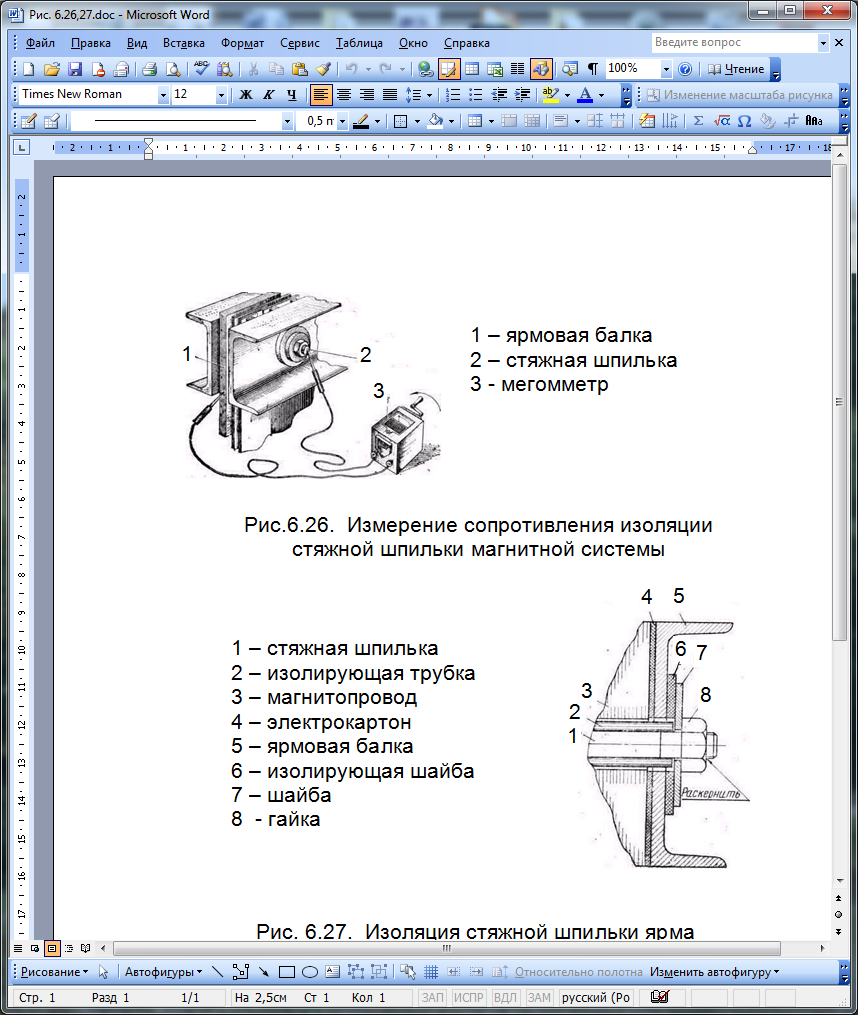

Уменьшение силы спрессовки сердечника, как правило, связано с отслоением крайних листов. В крупных электрических машинах, где сердечник статора бывает стянут осевыми шпильками, производят подтяжку гаек с последующей контровкой. При отсутствии стяжных шпилек на торцах магнитопровода могут быть установлены нажимные шайбы. В этом случае подпрессовка сердечника может быть обеспечена, если между этой шайбой и крайним листом забить текстолитовые клинья. Эту работу выполнить легче, если пакет предварительно стянуть шпильками, пропущенными через пазы (рис.6.14а). Тогда между крайним листом и нажимной шайбой может образоваться зазор, в который и забивают текстолитовую пластину, предварительно смазанную клеем. Стяжные шпильки нужно снять после затвердевания клея.

Рис.6.14. Ремонт шихтованного магнитопровода:

а) – стяжка сердечника; б) – скрепление крайних

зубцов сварочным швом; в) – зубец с пломбой

Ослабление прессовки в машинах менее 6-10 квт проявляется чаще в форме распушения (веера) зубцов. При изготовлении машины веер зубцов предотвращают установкой крайних утолщенных листов, чтобы упростить производство, крайние листы заменяют иногда пакетами штатных листов толщиной 4-8 мм, скрепленных точечной сваркой. Поэтому при ремонте электрических машин веер может возникнуть в результате неосторожных действий при ремонте: при выемки пазовых частей катушек, из-за неравномерного распределения усилий при осевой прессовке сердечника. Для уменьшения веера зубцов наилучший результат дает склейка их эпоксидным или другим клеем. Для этого приходится узкой стальной полосой развести соседние лепестки зубца и в образовавшийся зазор подать клей. Удобно для этой цели использовать медицинский шприц. Достаточно проклеить зубцы на 5-10 мм от торца сердечника. После этого зубцы стянуть, как показано на рис.6.14а), на время полимеризации клея. Более простой способ устранения дефекта связан с применением сварки. Зубцы стянуть шпильками (рис. 6.14а) и ножовочным полотном по оси зубцов сделать пропилы на глубину до 2-х мм на расстоянии до 8 мм от торца сердечника. Образовавшиеся пазы проварить электродом диаметром до 2-х мм. (рис. 6.14б) после этого стяжные шпильки снять, а швы - спилить до уровня поверхности расточки статора. При выборе способа устранения веера зубцов полезно помнить, что наложение сварочных швов может привести к некоторому увеличению потерь энергии в стали машины. Перегорание проводников в пазах может сопровождаться возникновением электрической дуги. Последнее часто приводит к повреждению расположенных рядом зубцов (оплавление, выгорание и т.п.). При ремонте магнитопровода дефектный участок зубца удаляют (вырубают зубилом или вырезают шлифмашинкой). После этого в соседние пазы вставляют пробки, смазанные тонким слоем масла, и на место удаленной части зубца устанавливают пломбу (рис.6.14в). Если поврежденный участок зубца по длине не превышает 10 % осевой длины сердечника, пломбу можно изготовить из стеклотекстолита, поставив в зубец на эпоксидный клей с натягом с целью предотвращения распушения зубца. Но лучше пломбу выполнить из шпатлевки, состоящей из эпоксидного компаунда с добавлением мелкого железного порошка. Доля последнего должна быть максимальной и ограничивается только удобством выполнения пломбы. После затвердевания клея пробки из пазов выбить.

2.8. Ремонт короткозамкнутой обмотки ротора

Короткозамкнутые обмотки ротора выполняют сборными и литыми. В первом случае размещенные в пазах стержни (медные или латунные) соединяют с коротко-замыкающими кольцами пайкой или сваркой. Во втором случае все элементы обмотки (стержни и кольца) образуются как одно целое в результате заливки расплавленного металла в специальную форму. Типичным дефектом сборной обмотки является: ослабление стержней в пазу, обрыв или подгорание отдельных стержней, нарушение контакта между стержнем и коротко-замыкающим кольцом.

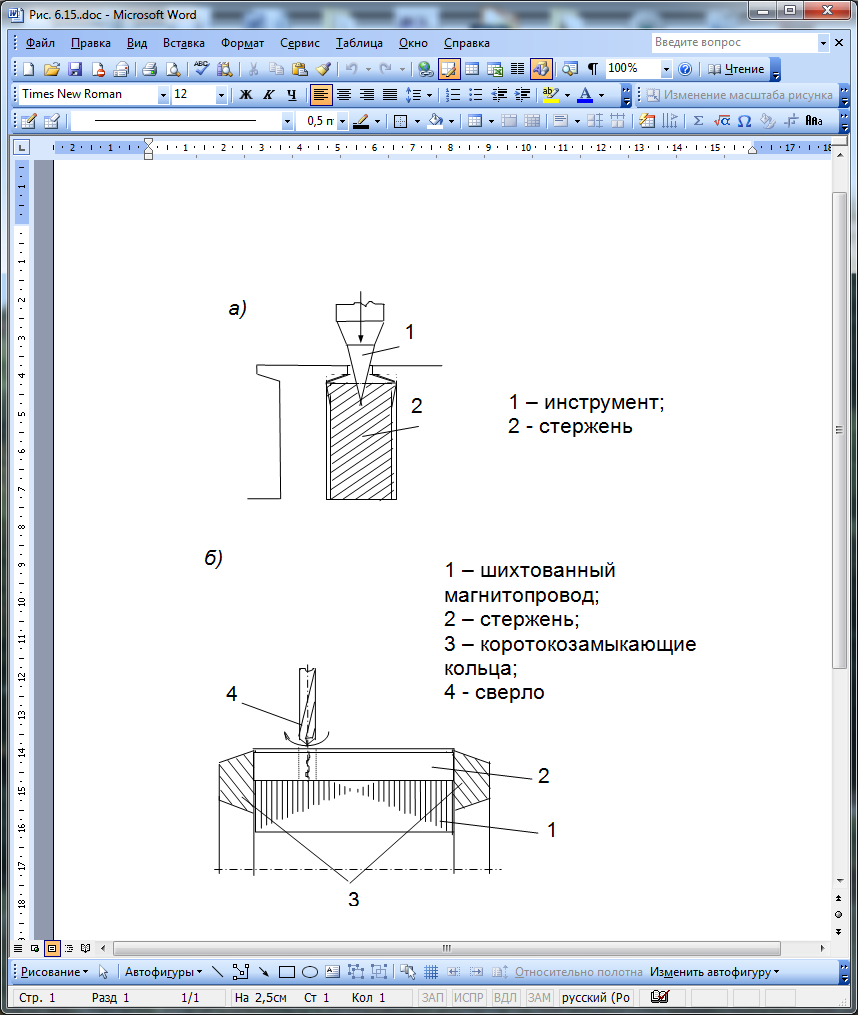

Ослабление стержней в пазах может привести к перемещению обмотки относительно магнитопровода ротора, что вызовет его небаланс и последующие за ним негативные последствия. Ослабление стержней выявляют простукивание молоточком. Удар наносится по стальному бородку, который может свободно пройти через шлиц паза и упереться в стержень. Об ослаблении стержня свидетельствуют дребезжащий звук или его перемещения в пазу. Дефект устраняется расчеканкой стержня на всей длине стержня (рис. 6.15а). Боек чекана 1 вводят в шлиц паза и наносят удар молотком, в результате чего стержень 2 деформируется, выбирая появившиеся зазоры. Незначительные трещины на торцах стержней или в местах их сварки (пайки) разделывают шабером или шарошкой и заваривают на глубину не менее 0,25 толщины стержня. Соединение стержня с кольцом восстанавливают пайкой медно-фосфористым припоем мф-3. При значительных повреждениях стержня возникает необходимость в его замене. Удалить стержень можно его высверливанием, для чего могут понадобиться специальные сверла с удлиненными хвостовиками. Можно тонкой дисковой фрезой прорезать стержень через шлиц паза на всю длину. Это приведет к ослаблению крепления стержня в пазу и его можно выбить на 15-20 мм. После этого специальным захватом стержень выдергивают из паза.

Рис.6.15. Ремонт короткозамкнутого ротора:

а) – расчеканка стержня;

б) - восстановление оборванного стержня

При изготовлении нового стержня важно подобрать идентичный материал. Наиболее вероятным дефектом литой обмотки являются разрывы стержней или появление трещин в коротко-замыкающем кольце. Если обмотка выполнена из алюминиевого литья, то в случае обрыва даже одного стержня она не восстанавливается. Даже выплавка обмотки и её перезаливка потребует материалов (первичного алюминия) со специальными свойствами, сложного и дорогого оборудования. Тем не менее, и в этом случае работоспособность двигателя может быть восстановлена в значительной степени, если использовать следующие способы ремонта. Место обрыва стержня 2 необходимо рассверлить в радиальном направлении, как показано на рис.6.15б). Образовавшееся отверстие заполнить алюминием с использованием аргонно-дуговой сварки. Чаще обрывы возникают в месте перехода стержня в кольцо. В этом случае с помощью фрезы или слесарными приемами удалить прилегающий участок кольца, а затем попытаться восстановить его наплавкой алюминия с помощью аргонно-дуговой сварки. Полезно знать, что обрыв стержня в литой обмотке чаще всего можно считать производственным дефектом. Его причиной является чрезмерная осевая прессовка сердечника ротора перед заливкой. Поэтому даже после ремонта дефектного стержня можно ожидать обрыва очередного. После ремонта ротор должен быть отбалансирован.

2.9. Ремонт коллекторов и контактных колец

В электрических машинах общего применения применяются коллектора двух конструкций: со стальным (разборным) и с пластмассовым (неразборным) корпусом. Коллектора первого типа более ремонтнопригодны, так как возможность их разборки создает условия для ремонта или замены практически любой детали. Однако такой ремонт требует использования сложного и дорогостоящего оборудования и строгого соблюдения технологических режимов. Поэтому он возможен только на специализированных предприятиях. Однако некоторые дефекты коллекторов могут быть устранены и в неприспособленных условиях. С этой точки зрения возможность восстановления работоспособности коллектора мало зависят от его типа.

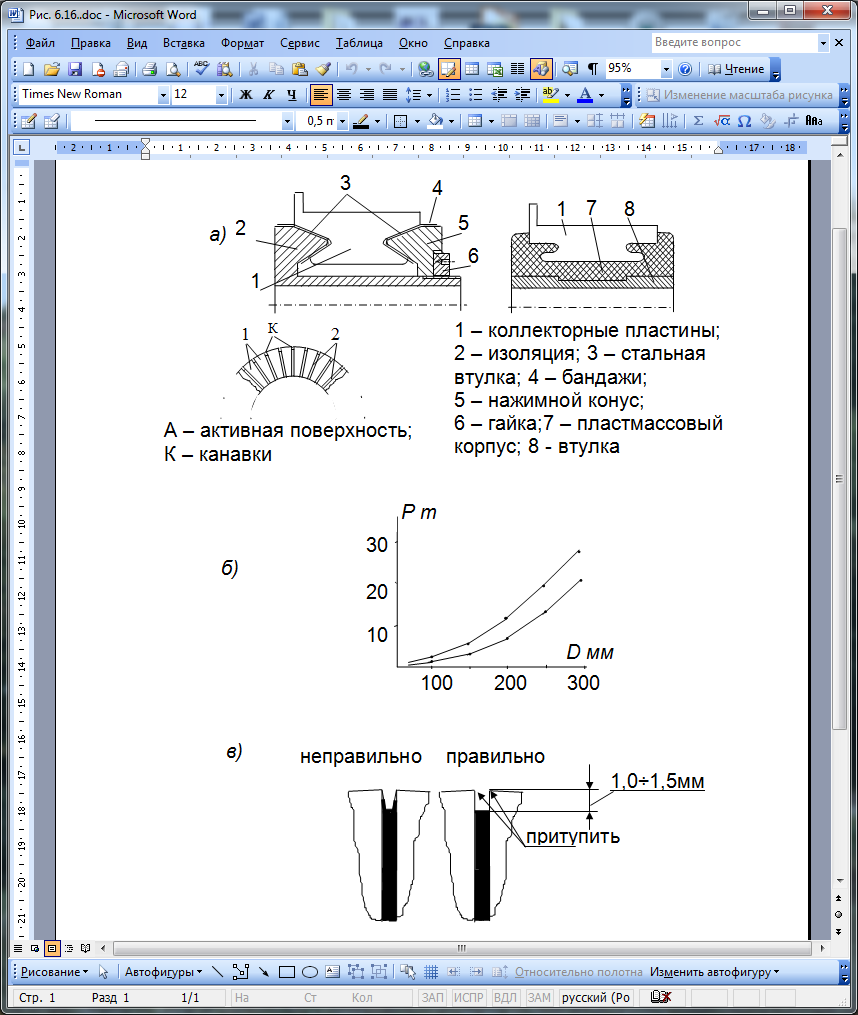

Дефекты, которые могут быть устранены без разборки коллектора, лучше показать на конкретных примерах. С этой целью на рис.6.16а) показаны конструктивная схема двух распространенных видов коллекторов: продольный разрез разборного коллектора и продольный разрез коллектора с пластмассовым корпусом. Здесь обозначены: 1 – коллекторная пластина (ламель); 2 – корпус с нажимным конусом; 3 – изоляционные манжеты; 4 – отлакированный бандаж; 5 - нажимной конус; 6 – гайка; 7 – пластмассовый корпус; 8 – стальная втулка. Наиболее четко дефекты коллектора выявляются, если выводы якорной обмотки отсоединены от петушков коллекторных пластин. При внешнем осмотре на активной поверхности могут быть выявлены глубокие царапины, выработка под щетками, отсутствие дорожек (канавок) между соседними пластинами, потемнения или следы подгара на краях изоляционных промежутков. Более серьезные дефекты выявляются инструментальным контролем: мегомметром проверяют качество изоляции между пластинами и относительно корпуса; часовым индикатором, вращая коллектор вокруг оси, проверяют радиальное биение и выявляют выступающие пластины.

Плотность прессовки пакета пластин проверяют, как отмечалось выше, простукиванием коллектора. Причиной ухудшения изоляции или даже прямого контакта между пластинами могут быть металлические перемычки или загрязнение проводящими продуктами канавок (рис. 6.16в) между пластинами. Дефект устраняется тщательной прочисткой канавок специально заточенным шабером, который легко сделать из обломка ножовочного полотна. Глубина канавки должна лежать в пределах 1÷2мм. Если же после этого дефект продолжает проявляться, это свидетельствует о серьезном повреждении самой межламельной прокладки.

Причиной ухудшения изоляции пластин относительно корпуса может быть перекрытие по поверхности бандажа 4 (рис.6.16а) или пластмассового корпуса 7 (рис. 6.16а). Если прожоги имеют незначительную глубину, они устраняются зачисткой стеклянной шкуркой. Место зачистки следует чисто протереть и покрыть двумя слоями лака. Способ устранения прожогов, имеющих значительные размеры, зависит от типа коллектора. Пластмассовый корпус 7 протачивают на токарном станке на глубину 1-3 мм (в зависимости от габарита), зачищают шкуркой и покрывают двумя слоями лака, обеспечивая образование гладкой глянцевой поверхности. В коллекторе со стальным корпусом нужно, соблюдая особую осторожность, заменить бандаж 4 (рис. 6.16а). С этой целью его подогревают до температуры + 160 1800с и снимают, стараясь не повредить выступающий край миканитовой манжеты 3. Новый бандаж выполняют намоткой тканой изоляционной ленты, промазывая её лаком, например, бакелитовым. После намотки бандаж покрывают двумя-тремя слоями лака с образованием глянцевой поверхности. После выполнения перечисленных операций снова проверяют качество изоляции с помощью мегомметра.

Если же дефект проявляется снова, это свидетельствует о серьезном повреждении межламельной прокладки. Коллекторной манжеты 3 (рис.6.16а) или сквозном прогорании корпуса 7 на втулку 8 (рис.6.16а). Такой дефект в рассматриваемых условиях неисправим и требует замены всего коллектора.

Рис.6.16. Ремонт коллектора:

а) – Конструктивные особенности коллекторов;

б) – Выбор усилия осевой прессовки коллектора;

в) – Продораживание коллектора

Важное место в ремонте коллектора занимает восстановление его рабочей поверхности, к которой прижимаются щетки. Прежде всего обращается внимание на выступающие пластины, что свидетельствует об ослаблении прессовки коллектора. Дефект больше свойственен разборной конструкции (рис.6.16а). Для его устранения коллектор нужно разогреть до температуры + 160-1800с и прессовать в осевом направлении, приложив усилия к втулке 2 и конусу 5. Усилие прессовки зависит от габарита коллектора и ориентировочно может быть определено по рис.6.16б). Здесь по оси абсцисс отложен диаметр коллектора, а по оси ординат - усилие прессовки. Прессующее усилие снимают после надежной затяжки гайки 6.

После охлаждения до нормальной температуры коллектор протачивают на токарном станке. Эту операцию лучше выполнять, если коллектор установлен на валу якоря. Проточка ведется до полного выведения следов износа, но не более 1-2 мм на сторону, в зависимости от габарита. Важно знать, что чрезмерная проточка может ослабить коллекторные пластины 1, что приведет к их деформированию под действием центробежных сил. Окончательно рабочая поверхность коллектора должна быть обработана тонкой стеклянной шкуркой.

Контактные кольца нуждаются в капитальном ремонте, если обнаружен пробой изоляции на корпус или между кольцами, произошло выгорание контактной шпильки, а также при потере формы контактной поверхности из-за значительного износа. Повреждения контактной поверхности колец - подгар, биение, неравномерный износ - устраняются проточкой. При незначительных повреждениях они могут быть устранены шлифовкой стеклянной шкуркой. Иногда для этой цели используют пемзу. Нужно иметь в виду, что пемза дает токопроводящую пыль, поэтому после обработки узел следует тщательно продуть сжатым воздухом. Нарушение контакта между кольцом и выводной шпилькой встречается чаще всего тогда, когда они соединены резьбой. В этом случае отверстие следует рассверлить на конус и произвести сварку или пайку. Пайка должна рассматриваться, как временная мера. Поверхностные нарушения изоляции устраняются зачисткой участка стеклянной шкуркой, тщательным обезжириванием с последующим покрытием изоляционным лаком или эмалью. При обнаружении пробоя изоляции возникает необходимость в переборке или полной замене колец.

2.10. Восстановление и ремонт обмоток

При ремонте обмоток электрических машин наиболее сложной задачей является извлечение поврежденной обмотки из пазов магнитопровода. Типовые решения этой задачи зависят от конструкции пазов, сечения провода, габаритов машины, вида изоляции и т.п. Трудность выполнения этой работы состоит в том, что изоляция обмотки пропитана клеящими лаками или компаундами, что не только придает обмотке высокую механическую прочность и монолитность, но и надежно соединяет пазовую часть каждой катушки со стенками паза. Особенно возрастают эти трудности, если пазы имеют закрытое, полузакрытое или полуоткрытое исполнение. В такие пазы катушки закладывают непропитанными, по частям через узкий шлиц (открытие паза). Извлекать же её приходится в монолитном состоянии. Задача решается поэтапно: подготовка обмотки к извлечению, ослабление сцепления со стенками паза, извлечение катушек из пазов, очистка и корректировка паза. Рассмотрим приемы выполнения этих работ по мере возрастания их сложности.

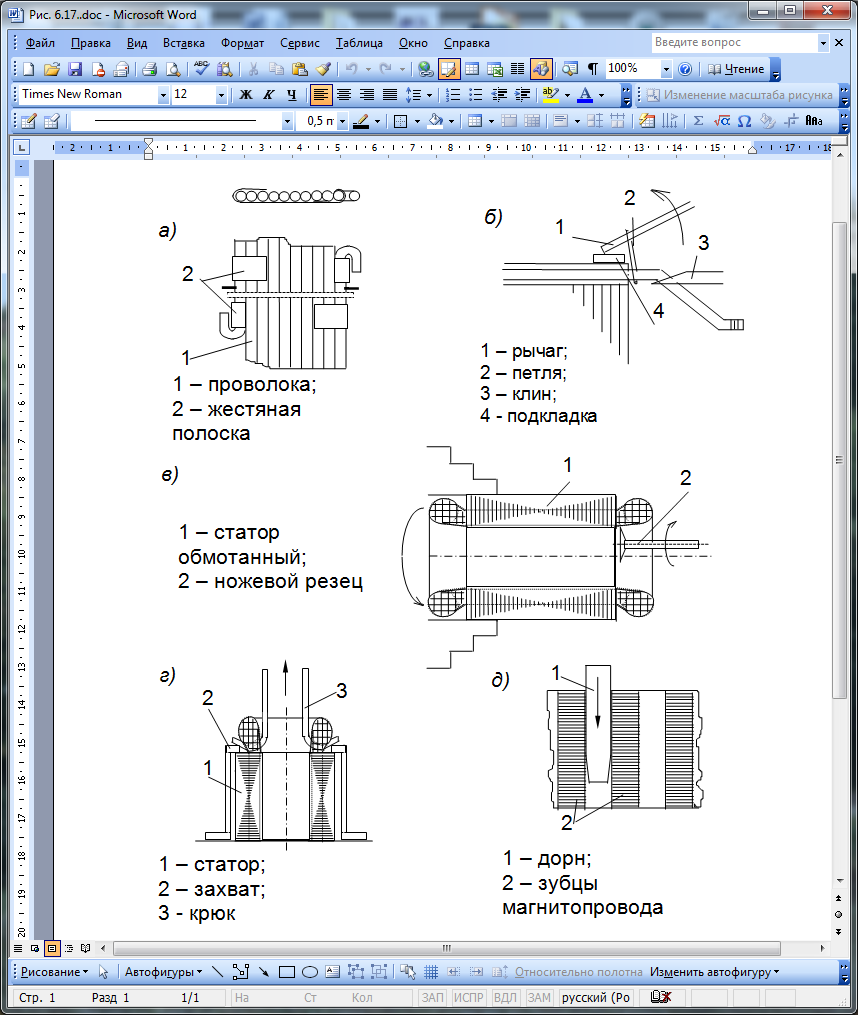

Проще других выполняются работы по извлечению катушек стержневой обмотки из открытых пазов. Такого типа обмотки используют. Например, в якорях сварочных генераторов. Разборку начинают с распайки бандажей и петушков коллектора. Проволочный бандаж обычно пропаян в нескольких местах по окружности с применением полосок луженой жести, один край которых загнут в сторону бандажа. Распайку следует начинать с конца бандажной проволоки 1 (рис.6.17а), для чего разогретым паяльником нагреть пропаянную полоску 2 и разогнуть концы. Затем освобожденный конец проволоки отматывают до очередной пайки, где процедура повторяется. Расплавление припоя в пайках можно производить обычным паяльником с электрическим или пламенным подогревом. Серьезным вопросом является отделение выводов якорной обмотки от петушков коллектора. Если они соединены сваркой, то выводы обрезают на токарном станке.

Глубина сварки лежит обычно в пределах 2,5 - 4 мм. Если соединение в петушках произведено пайкой, то его необходимо нагреть до размягчения припоя и вытолкнуть провод из шлица коллекторной пластины. При этом время нагрева должно быть минимальным, чтобы не перегрелась изоляция между коллекторными пластинами. Далее приступают к извлечению катушек из пазов. Пазовую изоляцию можно несколько ослабить её подогревом. Задачу можно решить разными способами: пропусканием тока по катушке, прогревом пазовой части узким пламенем газовой горелки, прогревом магнитопровода с обмоткой в печи и др. После этого извлекают пазовые клинья, а за ними - пазовые части катушек. Легче всего это сделать с помощью рычага и петли (рис. 6.17б) рычаг 1 упирается нижним концом в поверхность магнитопровода. При повороте рычага, как показано стрелкой, он увлекает за собой петлю 2 и приподнимает катушку в пазу. Под катушку подставляют клин 3, после чего петлю ослабляют и сдвигают влево. Для защиты поверхности магнитопровода следует предусмотреть подкладку 4 под конец рычага. Цикл повторяют до полного извлечения катушки. После выемки катушек и их дефектации решается вопрос об их ремонте или утилизации.

Рис.6.17. Выемка катушек из пазов:

а – заделка концов бандажной проволоки;

б – извлечение жесткой катушки из паза;

в – удаление лобовой части;

г – удаление обмотки после прогрева;

д – коррекция паза дорном