- •Л.Х. Шарипов Щековые дробилки Конструкции и расчеты

- •Оглавление

- •Производительность……………………………………... 44

- •Введение

- •Классификация щековых дробилок

- •Конструкции дробилок

- •2.1. Щековые дробилки с простым движением щеки

- •2.2. Щековые дробилки со сложным движением щеки

- •Конструктивные особенности узлов и деталей щековых дробилок

- •4. Методика расчета основных технологических параметров

- •4.1. Исходные предпосылки

- •4.2. Угол захвата

- •4.3. Ход сжатия подвижной щеки

- •4.4.Частота вращения эксцентрикового вала

- •4.5. Производительность

- •4.6. Мощность

- •5. Пример расчета щековой дробилки со сложным движением щеки щдс 250х400

- •5.1. Исходные данные

- •5.2. Расчет технологических параметров

- •5.2.1. Производительность

- •5.2.2. Мощность

- •5.2.3. Усилие дробления

- •5.3. Расчеты на прочность

- •5.3.1. Расчет подвижной щеки

- •5.3.2. Расчет маховика

- •5.3.3. Расчет эксцентрикового вала

- •6. Расчет механизма регулирования разгрузочной щели щековой дробилки

- •7. Охрана труда

- •7.1. Шум и мероприятия по снижению его уровня

- •7.2. Виброизоляция

- •7.3. Пылеудаление

- •7.4. Электробезопасность

- •7.5. Основы эксплуатации

- •Контрольные вопросы

- •Заключение

- •Библиографический список

- •Шарипов Луис Хамзаевич

5.3.2. Расчет маховика

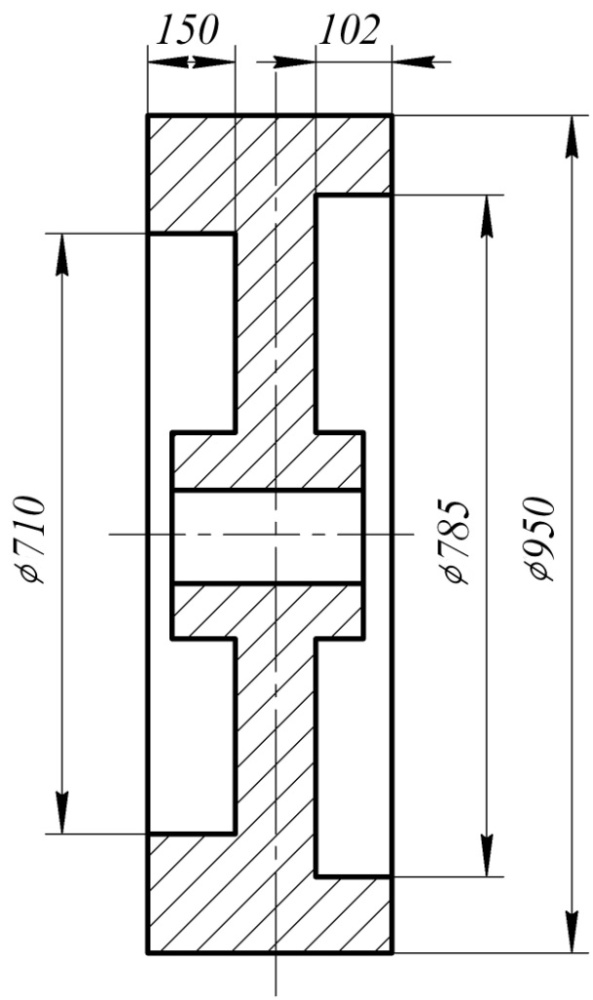

На рис. 5.8 представлена конструктивная схема маховика щековой дробилки 250x400 и его геометрические параметры.

Рис. 5.8. Схема маховика

Необходимый момент инерции, кг∙м2, маховика дробилки определяется по формуле

где N – мощность электродвигателя дробилки, кВт;

t – время, соответствующее повороту эксцентрикового вала при холостом ходе подвижной щеки, с;

η – КПД при холостом ходе подвижной щеки, (значение КПД при практических расчетах для щековых дробилок можно принимать в пределах 0,65 – 0,85 (примем η = 0,75);

δ – степень неравномерности вращения маховика, принимаемая равной в пределах 0,015 – 0,036 (примем δ = 0,015);

ω – средняя угловая скорость маховика, рад/с.

Угловая скорость вала дробилки:

Угол поворота эксцентрикового вала при холостом ходе составляет примерно 150°, которому соответствует время t = 0,1 с.

С учетом принятых значений, момент инерции составит:

Момент инерции рассматриваемого маховика складывается из двух составляющих: момента инерции J1 части маховика, ограниченного диаметром d = 785 мм, и момента инерции J2, ограниченного диаметром d1 = 710 мм. В соответствии с рис. 5.8 находим:

где m1 – масса части маховика, ограниченного диаметром d;

где ρ – плотность металла, кг/ м3;

где m2 – масса части маховика, ограниченного внутренним диаметром маховика d1 ;

.

Полученное значение момента инерции соответствует рассчитанному по формуле. В расчете момента инерции не учтены параметры ступицы и спиц, так как их влияние незначительно.

5.3.3. Расчет эксцентрикового вала

Для расчета конструктивных параметров эксцентрикового вала необходимо определить воспринимаемое им усилие.

Равнодействующую Q всех сил дробления для дробилок со сложным движением следует принимать с некоторым приближением к середине дробящей плиты и направленной перпендикулярно к биссектрисе угла захвата.

На рис 5.9 приведена примерная схема сил, действующих на звенья щековой дробилки со сложным движением.

Рис. 5.9. Схема сил, действующих в звеньях щековой дробилки со сложным движением щеки

Продолжая линию действия равнодействующей Q до пересечения с линией действия сжимающей нагрузки в распорной плите и соединив полученную точку с осью эксцентрикового вала, получим усилие RP, воспринимаемое эксцентриковым валом при рабочих нагрузках.

Из схемы имеем

Определить значение R можно и графически, выполняя построения в масштабе при верхнем положении эксцентрика.

Эксцентриковый вал подвергается изгибу и кручению, и его рассчитывают на прочность по напряжениям, возникающим при попадании в камеру дробления недробимого материала, и на выносливость по напряжениям, возникающим при рабочих нагрузках.

В качестве материала для вала используется сталь 40Х с пределом прочности σв = 800МПа и пределами выносливости при изгибе и кручении соответственно σ-1 = 350МПа и τ-1 = 250МПа.

На рис. 5.10 и 5.11 представлены схемы вала – конструктивная и расчетная. Рассчитываем вал на прочность. Можно принять, что нагрузка на вал распределяется симметрично, следовательно, усилия, действующие на опоры, одинаковы и равны 0,5Rр.

Рис. 5.10. Конструктивная схема эксцентрикового вала

Рис. 5.11. Расчетная схема эксцентрикового вала и эпюра изгибающего момента

Исходя из рабочих нагрузок строятся эпюры изгибающих и крутящих

моментов, затем определяются напряжения изгиба и кручения в опасных сечениях. Нагрузка на вал – при попадании не дробимого тела в камеру дробления – принимается равной 1,5RP.

Изгибающие моменты в сечениях 1–1 и С – С:

и

Напряжения в рассматриваемых сечениях:

Запас прочности по нормальным напряжениям в расчетных сечениях определяем из отношения

Запас прочности в сечении 1–1:

Запас прочности в сечении С – C:

Для определения напряжения от кручения необходимо рассчитать крутящий момент, который при упрощенных расчетах можно определить в зависимости от усилия Rр, воспринимаемого эксцентриковым валом:

,

,

где r – эксцентриситет вала.

При расчете вала на усталость, как в предыдущем случае, считаем, что рабочая нагрузка, действующая на подшипники, одинакова и соответствует 0,5Rp.

Изгибающий момент в сечении 1–1:

Изгибающий момент в сечении С – С:

Напряжения от кручения в расчетных сечениях составляют:

Запас прочности по касательным напряжениям в расчетных сечениях определяется из отношения

где τT – предел текучести при кручении (для стали 40Х τT = 510 МПа).

Запас прочности в сечениях 1–1 и С – С.

Запас прочности при совместном действии нормальных и касательных напряжений в расчетных сечениях 1–1 и С – С составляет

Изгибающий момент в сечении 2–2:

Далее определяем напряжения изгиба в расчетных сечениях (см. рис. 5.10)

Напряжение изгиба в сечении 1–1:

Напряжение изгиба в сечении 2–2:

Эксцентриковый

вал имеет ступенчатую форму с галтелями,

и в местах перехода возникает концентрация

напряжений. С некоторым приближением

можно считать, что эксцентриковый вал

подвергается нагрузкам, изменяющимся

по пульсирующему циклу, при котором

где

где

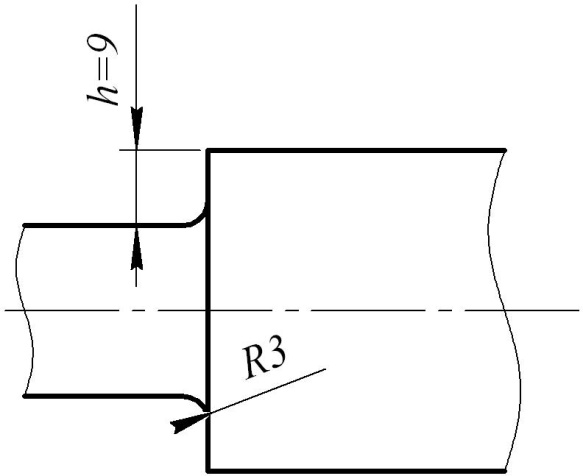

На рис. 5.12 и 5.13 представлены фрагменты хвостовиков эксцентрикового вала с указанием необходимых для расчета параметров:

Рис. 5.12. Схема эксцентриковой части вала

Рис. 5.13. Схема хвостовика эксцентрикового вала

Для определения запаса прочности по уравнению усталости воспользуемся формулой

где

σmах

– напряжение от наибольших нагрузок,

действующих в рассматриваемых сечениях;

σ–1

–

предел

усталости материала при симметричном

цикле изменения направления при изгибе;

– коэффициент концентрации для

рассчитываемого сечения вала;

– коэффициент концентрации для

рассчитываемого сечения вала;

Кσ

–

эффективный коэффициент концентрации; – коэффициент

качества поверхности – в нашем случае

в рассматриваемых сечениях;

– коэффициент

качества поверхности – в нашем случае

в рассматриваемых сечениях;

Коэффициент

εσ,

учитывающий влияние абсолютных размеров

вала на предел прочности по устойчивости,

при соответствии концентрации напряжений

для вала диаметром 100 мм

для вала диаметром 130 мм

для вала диаметром 130 мм

β

– коэффициент, учитывающий влияние

состояния поверхности (β

= 1,0); ψσ

– коэффициент

чувствительности материала к асимметрии

цикла

(ψσ

= 0,05).

β

– коэффициент, учитывающий влияние

состояния поверхности (β

= 1,0); ψσ

– коэффициент

чувствительности материала к асимметрии

цикла

(ψσ

= 0,05).

Запасы прочности для рассчитываемых сечений.

Запас прочности при кручении определяется по формуле

где τmax – напряжение кручения при наибольшей нагрузке в сечении;

–коэффициент

концентрации для рассчитываемого вала;

–коэффициент

концентрации для рассчитываемого вала;

Кτ – фиктивный коэффициент концентрации;

– коэффициент

состояния поверхности при кручении(

– коэффициент

состояния поверхности при кручении( );

);

ετ

–

коэффициент, учитывающий влияние

абсолютных размеров вала на предел

усталости при отсутствии концентрации

напряжений (для вала диаметром 100 мм для

вала диаметром 130 мм

для

вала диаметром 130 мм

β

= 1,0);

β

= 1,0);

ψτ – коэффициент чувствительности материала к асимметрии цикла (ψτ = 0).

Запасы прочности по сопротивлению усталости от кручения в сечениях 1–1 и 2–2 составляют

Общий запас прочности в сечении 1–1:

Общий запас прочности в сечении 2–2:

Как видно, запасы прочности меньше допустимых, и поэтому необходимо увеличить размеры сечений.