- •Метод контактного формования

- •Пултрузия и роллтрузия

- •Прессовое формование

- •Ротационное и центробежное формование

- •Пропитка заготовок

- •Выбор метода формования из условий нагруженности изделий

- •Дефекты в конструкциях из полимерных композиционных материалов, возникающие в процессе их производства

- •394026 Воронеж, Московский просп., 14

Пропитка заготовок

Цель работы: приобретение знаний о технологиях получения изделий из полимерных композиционных материалах пропиткой.

КРАТКИЕ ТЕОРЕТИЧЕСКИЕ СВЕДЕНИЯ

Суть формования изделия пропиткой заготовок заключается в совмещении операций пропитки наполнителя связующим и формования изделия, что приводит к сокращению временного цикла изготовления изделия, энерго- и трудозатрат и, как следствие, удешевлению технологии. В настоящее время существуют три основных технологии получения изделий из ПКМ пропиткой: пропитка под давлением (технология RTM), инфузионная пропитка под вакуумом (технология VARTM) и пропитка пленочным связующим (технология RFI).

16.1. Пропитка под давлением

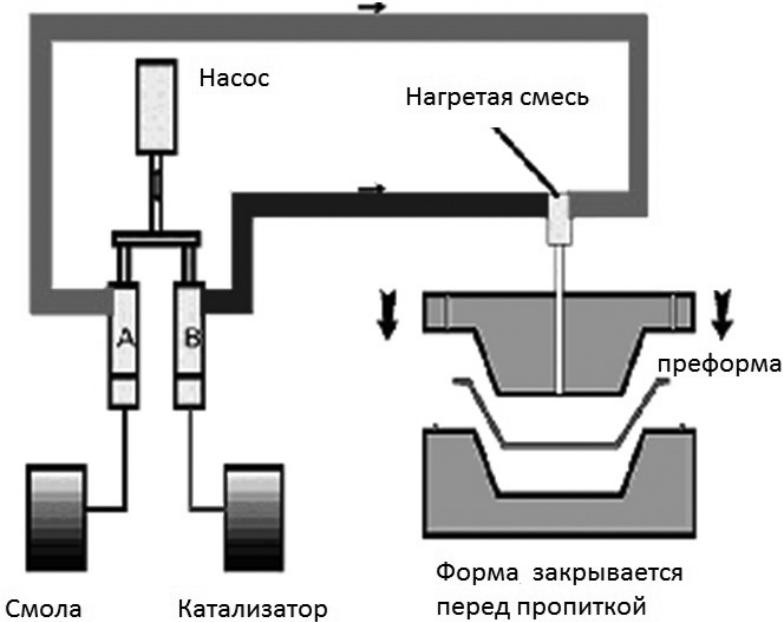

Суть метода пропитки под давлением заключается в следующем: армирующий наполнитель в необходимом количестве укладывается в форму, которая герметично запирается, и в ней с помощью вакуум-насоса создается вакуум. После этого через дренажную систему под давлением в форму подается связующее (рис. 1).

Рис. 1. Схема процесса пропитки под давлением

Процесс пропитки идет до тех пор, пока связующее не заполнит все свободное пространство формы. Сигналом для прекращения пропитки является заполнение связующим (без пузырей воздуха) выходных трубок дренажной системы. После пропитки форму помещают в печь или пресс, где происходит отверждение изделия. В случае использования в качестве связующего композиций холодного отверждения процесс формования проходит при нормальной температуре.

К преимуществам такого метода можно отнести отсутствие необходимости в дорогостоящем оборудовании, высокое качество внешней и внутренней поверхностей изделия, высокая однородность и прочность материала, хорошие условия труда (отсутствует непосредственный контакт человека со связующим), возможность изготовления изделий сложной формы, возможность использования трехосно-армированных наполнителей и относительно невысокая стоимость процесса.

Наряду с преимуществами у процесса пропитки под давлением есть недостатки, основными из которых являются длительность процесса и зависимость качества изделия от правильности расположения трубок дренажной системы, а также конструктивная сложность и высокая стоимость оснастки.

Однако, несмотря на это, метод пропитки под давлением широко применяется в авиакосмической технике для изготовления лопастей винто-вентиляторных двигателей, лопатки турбореактивных двигателей, монолитные обтекатели, элементы механизации крыла, различные изделия сложной формы и т.д.

16.2. Инфузионная пропитка под вакуумом

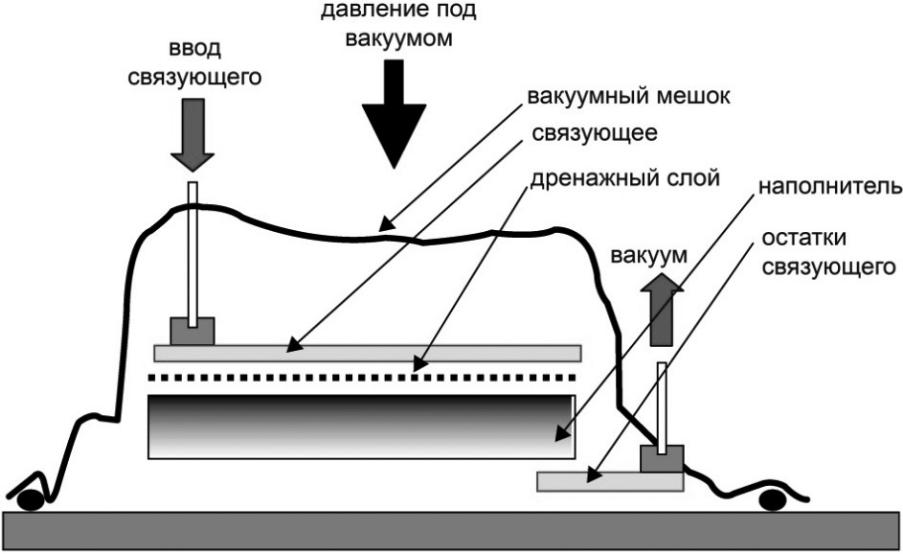

Технология инфузионной пропитки под вакуумом по своей сути близка к технологии пропитки под давлением, однако имеет ряд существенных отличий. Так, пропитка наполнителя и формование изделия происходит не в закрытой форме типа матрица /пуансон, а на оснастке с закрепленным на ней вакуумным мешком (рис. 2).

Рис. 2. Схема пропитки методом вакуумной инфузии

Технология инфузионного формования заключается в пропитке сухого наполнителя с использованием вакуумного давления, создаваемого в полости оснастки. Под действием перепада давлений между полостью оснастки и емкостью со связующим последнее движется от емкости к точке подсоединения вакуумной линии с полостью оснастки, пропитывая наполнитель. Перепад давления не превышает 0,095 МПа, а значит, снижаются требования к жесткости оснастки. Стоимость и сложность оснастки существенно снижается.

К основным недостаткам данного метода относятся: трудности воспроизводимости процесса, так как требуется тщательная отработка технологии, которая позволила бы получать изделия со стабильными геометрическими и физико-механическими характеристиками. Это связано с тем, что формование происходит не в закрытой форме (как в случае использования технологии RTM), а под вакуумным мешком. Таким образом, на толщину детали будет влиять объем связующего, закачанного под вакуумный мешок, а также равномерность давления по площади формуемого изделия. Контролировать и задавать количество связующего, поступающего в заготовку, довольно затруднительно, так как в настоящее время механизмы процесса пропитки наполнителя связующим при технологии вакуумной инфузии мало изучены. Несмотря на это, метод вакуумной инфузии является главной альтернативой контактного формования при изготовлении товаров народного потребления, деталей автомобилей. Данная технология также активно развивается в авиационной отрасли. Ведущие мировые авиастроительные компании ведут научно-исследовательские работы, направленные на изучение возможности изготовления по технологии вакуумной инфузии силовых и особо ответственных конструкций самолетов, таких как крыло, детали хвостового оперения и т.д.

Так же, как и в технологиях RTM и VARTM, в технологии RFI процесс пропитки наполнителя связующим совмещен с процессом формования изделия. Однако в случае технологии RFI пропитка наполнителя осуществляется не в продольном, а в поперечном направлении, что значительно сокращает время пропитки и путь, который необходимо преодолеть связующему.

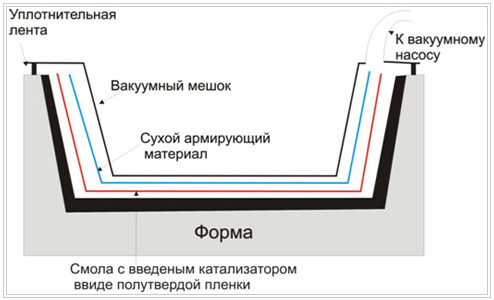

16.3. Пропитка пленочным связующим

Технология получения композиционных изделий методом RFI заключается в выкладывании связующего в виде пленки на оснастку совместно с пакетом сухого наполнителя. После изготовления вакуумного мешка оснастка помещается в термопечь, в которой происходит расплавление пленочного связующего и пропитка слоев армирующего наполнителя (рис. 3).

Рис. 3. Схема пропитки пленочным связующим

Избыточное давление через вакуумный мешок воздействует на пакет наполнителя и вдавливает его в расплавленное связующее. Толщину пленочного связующего выбирают из условия заданного объемного содержания наполнителя в пакете. Для толстых пакетов слои связующего чередуют с заданным количеством слоев наполнителя. Иногда процесс происходит без применения термопечи и пропитка смолой происходит за счет вакуума без нагрева. После формирования изделие высыхает, а затем извлекается из формы и подвергается последующей механической обработке.

На процесс пропитки армирующего наполнителя влияет большое количество характеристик связующего и самого наполнителя. Так, структура армирующего наполнителя, тип используемого волокна, применяемое в ходе технологического процесса давление влияют на скорость и качество пропитки. Также на процесс пропитки влияют реологические свойства связующего (уровень и изменение вязкости во времени, жизнеспособность при температуре пропитки) и его химический состав.

Следует отметить основные недостатки технологии пропитки пленочными связующими. Одним из недостатков данной технологии является достаточно жесткое требование к реологическим свойствам связующего. Связующее должно обладать достаточно низкой вязкостью в процессе пропитки и достаточно высокой вязкостью, обеспечивающей возможность существования связующего в виде пленки при нормальной температуре.

Вторым недостатком метода RFI является сложность компьютерного моделирования процесса пропитки. Это связано с тем, что в ходе пропитки растекание связующего происходит во всех трех направлениях и построение математической модели течения связующего в заготовке является весьма сложной задачей. В то же время с технологиями пропитки под давлением и вакуумной инфузии таких трудностей не возникает, так как течение связующего в ходе пропитки происходит только в двух направлениях, что заметно упрощает математическую модель описания данного процесса. Стоит отметить, что сегодня технологии компьютерного моделирования широко применяются при разработке оснастки и отработке технологий изготовления изделий методами RTM и VARTM. Применение компьютерного моделирования позволяет существенно сократить материальные и временные затраты на разработку технологии и освоение производства изделий из ПКМ.

При всех вышеописанных недостатках технология RFI обладает рядом преимуществ.

Так, ряд пленочных связующих, применяемых сегодня, обладает реологическими характеристиками, позволяющими изготавливать изделия из ПКМ вакуумным методом. Таким образом, отпадает необходимость в приобретении автоклава (стоимость которого может доходить до нескольких миллионов долларов) и дорогостоящей оснастки.

Еще одним несомненным преимуществом метода RFI получения изделий из ПКМ является возможность изготовления изделий с заданным объемным содержанием наполнителя в ПКМ и, как следствие, с заданными геометрическими и физико-механическими характеристиками. Это связано с тем, что связующее в виде пленки заранее укладывается на оснастку в требуемом количестве, что позволяет достичь в ПКМ заданного соотношения наполнитель/матрица. При этом для получения ПКМ с заданными характеристиками нет необходимости в использовании дорогостоящей формы закрытого типа (как в случае использования технологии RTM), обеспечивающей необходимую толщину и геометрию изделия. Для технологии RFI вполне подходят оснастки открытого типа, аналогичные применяемым для изготовления изделий из ПКМ методом вакуумной инфузии.

КОНТРОЛЬНЫЕ ВОПРОСЫ

1. Перечислите основные технологии получения изделий из ПКМ пропиткой.

2. Пропитка под давлением. Преимущества и недостатки.

3. Инфузионная пропитка под вакуумом. Преимущества и недостатки.

4. Пропитка пленочным связующим. Преимущества и недостатки.

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1. Нелюб, В. А. Применение прямых методов формования при производстве крупногабаритных деталей из стеклопластиков / В. А. Нелюб, Д. В. Гращенков, Д. И. Коган, И. А. Соколов // Химическая технология. – 2012. – Т. 13. – № 12. – С. 735-739.

Практическое занятие № 17