- •Метод контактного формования

- •Пултрузия и роллтрузия

- •Прессовое формование

- •Ротационное и центробежное формование

- •Пропитка заготовок

- •Выбор метода формования из условий нагруженности изделий

- •Дефекты в конструкциях из полимерных композиционных материалов, возникающие в процессе их производства

- •394026 Воронеж, Московский просп., 14

Прессовое формование

Цель работы: ознакомление с технологией прессового формования изделий на основе полимерных композиционных материалов.

КРАТКИЕ ТЕОРЕТИЧЕСКИЕ СВЕДЕНИЯ

14.1. Жесткое прессование

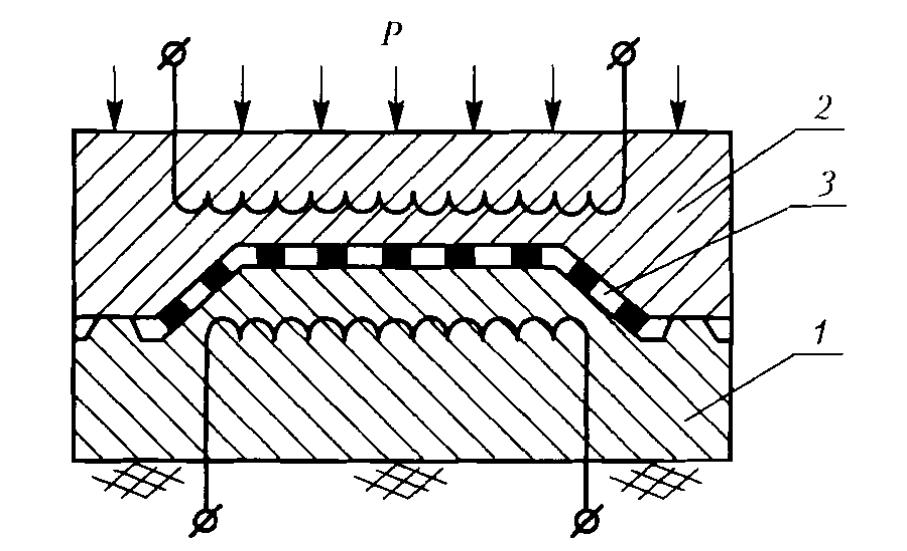

Формование по схеме жесткого прессования предполагает реализацию давления на препрег через оснастку штампового типа при комнатной или повышенной температуре (рис. 1).

Рис. 1. Формование жестким прессованием:

1 − неподвижная часть пресс-формы; 2 − подвижная часть пресс-формы; 3 – препрег

Типовой технологический процесс жесткого прессования состоит в следующем. Поверхность пресс-форм смазывается антиадгезионным покрытием и нагревается до 50-70 °С. На поверхность неподвижной части пресс-формы выкладывается предварительно раскроенный препрег или сразу готовый пакет из нужного количества слоев препрега. Затем пресс-формы помещают в пресс и создают давление на препрег в результате сближения нижней и верхней частей пресс-форм.

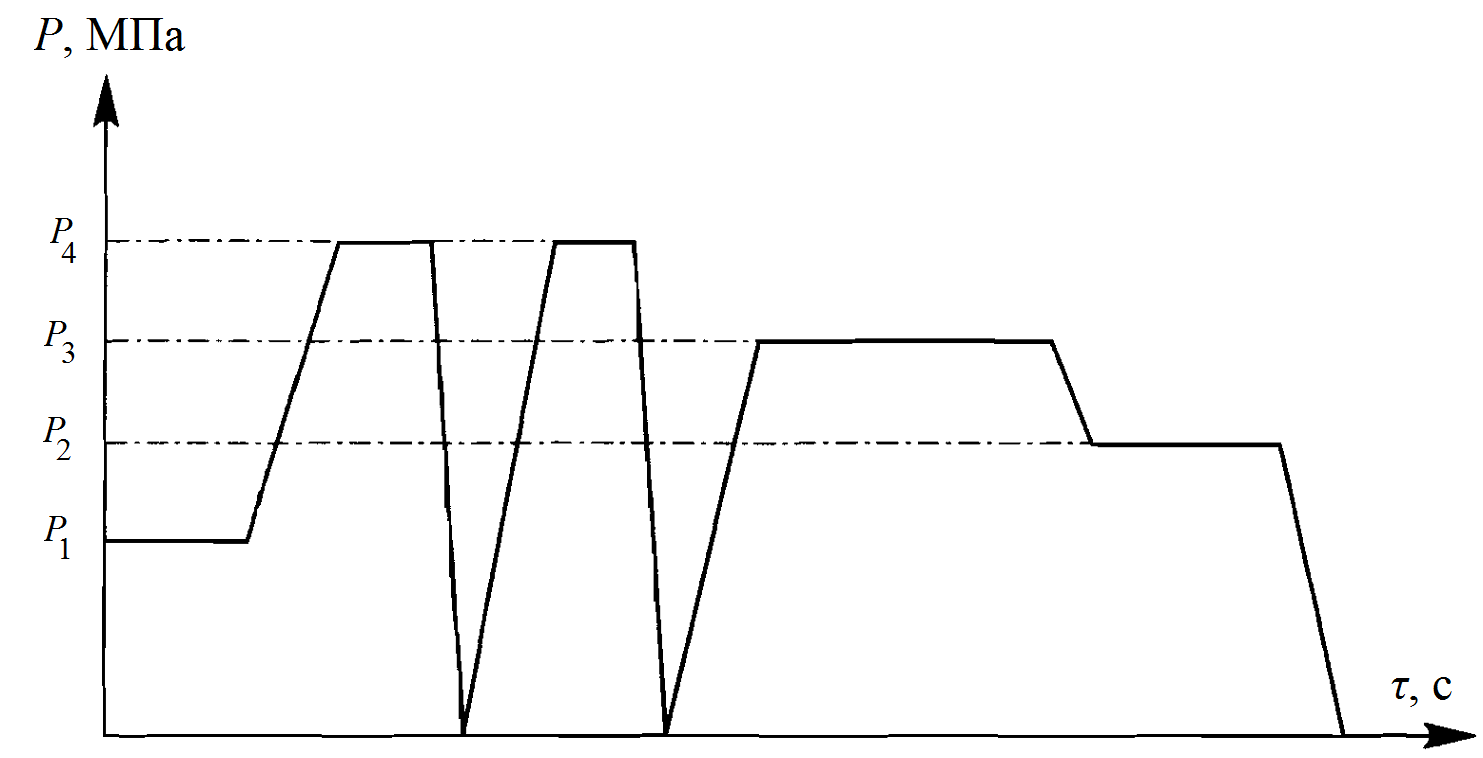

Для того чтобы препрег лучше заполнил рельеф пресс-формы без разрушения материала, давление прикладывают по определенной схеме, пример которой показан на рис. 2.

Рис. 2. Изменение давления на препрег при формировании

изделий прессованием

При давлении P1, равным приблизительно 0,5-0,7 МПа, производят предварительное уплотнение, обеспечивающее заданное распределение препрега по зазору между верхним и нижним частями пресс-формы. Давление P2 = 1,5-2,0 МПа обеспечивает заполнение препрегом всех впадин пресс-формы. Процесс отверждения связующего производят при давлении P3, значение которого несколько ниже давления подпрессовки. Охлаждение детали производится при давлении P4 = 0,7-0,9 МПа.

Необходимость нагрева формы с заготовкой определяется свойствами связующего. Так, использование в качестве связующего фенолформальдегидных смол требует нагрева материала в течение 15-20 мин при температуре 190-200 °С. Применение полиэфирных и эпоксидных смол позволяет проводить отверждение при комнатной температуре.

Зависимость толщины детали от давления является нелинейной и выражается эмпирической формулой

δi/δ0 = (A – BlgP),

где δi – текущее значение толщины детали; δ0 – толщина детали при давлении P = 0,01 МПа.

Численные значения коэффициентов A и B зависят от типа переплетения используемой ткани в препреге. Например, для ткани полотняного плетения A = 0,84 и B = 0,16.

К жестким пресс-формам предъявляются повышенные требования по прочности, т.к. они работают в условиях длительных нагрузок и повышенных температур. Пресс-формы обычно изготавливают из сталей.

Данный способ формования позволяет получать детали с повышенной точностью размеров и хорошим качеством поверхности. К недостаткам жесткого прессования можно отнести высокую стоимость пресс-форм.

14.2. Упругое прессование

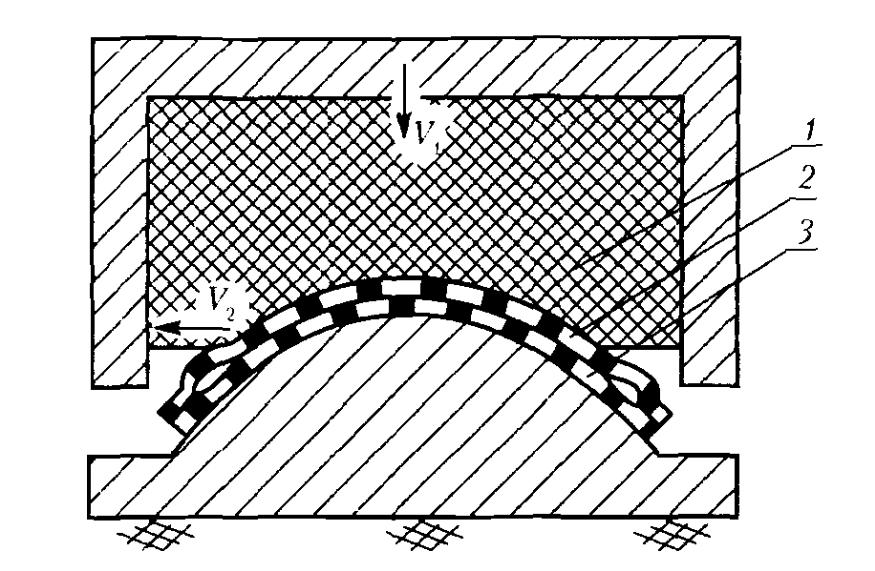

Этот метод отличается от жесткого прессования тем, что формующий элемент (пуансон) выполняется из эластичного материала (например, резины). При опускании резинового пуансона 1 со скоростью V1 он перемещается по поверхности препрега со скоростью V2. Образуется волнообразное приложение давления на препрег, что приводит не только к уплотнению последнего, но и удалению воздушных включений между слоями препрега 2 и 3 (рис. 3).

Рис. 3. Характер нагружения при упругом прессовании

Скорость перемещения пуансона по поверхности прессуемого изделия зависит от рельефа изделия, формы пуансона и составляет обычно 0,004-0,005 м/с. Равномерность давления при упругом прессовании достигается при условии H ≥ (15-20)∆h, где H – толщина резинового пуансона, а ∆h – разнотолщинность стенок изделия.

Применяемая для упругого прессования резина обладает способностью к большим (до несколько сотен процентов) обратимым деформациям, значительной долговечностью, масло- и теплостойкостью. При больших значениях деформации (до 400 % при растяжении) резина не изменяет своего объема. Следовательно, замкнув полость формы, можно длительное время сохранять в ней постоянное давление. Сравнительно легко осуществляется герметизация резинового пуансона в замкнутой полости. За счет исключения операции подгонки матрицы и пуансона стоимость оснастки при упругом формовании в 2-3 раза ниже, чем при жестком формовании. Резина имеет низкую теплопроводность, благодаря чему уменьшается рассеивание тепла и улучшаются условия отверждения материала. Наряду с повышением качества изделия упругое прессование благодаря созданию более равномерного давления прессования на препрег является технологическим процессом, более экономичным по сравнению с жестким прессованием.

К достоинствам метода следует отнести высокое качество как внешней, так и внутренней поверхностей изделия, а также высокую однородность и прочность материала. Недостатки метода: высокая стоимость и материалоемкость штампов, сложность получения деталей больших габаритов и сложной конфигурации.

14.3. Термокомпрессионное формование

14.3.1. Формование температурным расширением вкладышей

Для создания избыточного давления на формуемый материал широко используются свойства некоторых сортов кремнийорганической резины существенно увеличивать объем при нагреве, в результате чего можно достигнуть значительного давления в замкнутом объеме.

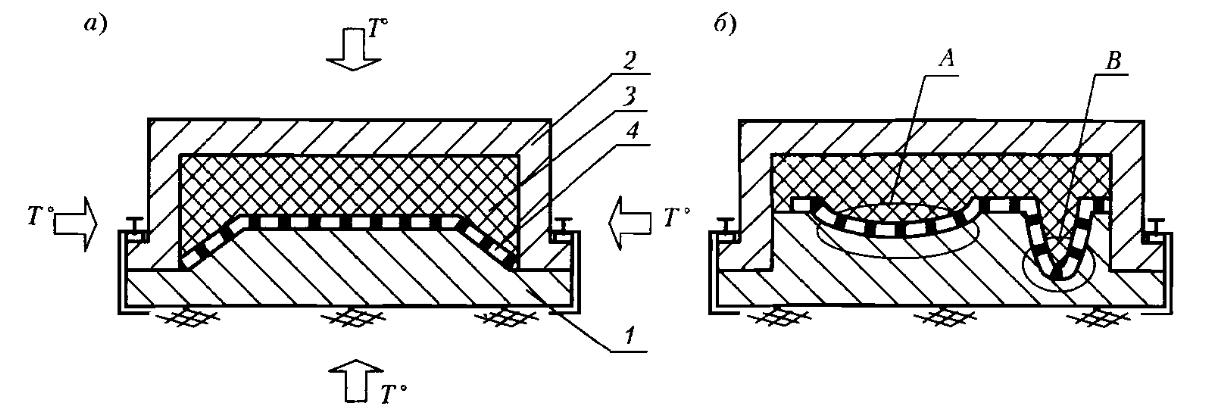

Схема формования изделия температурным вкладышем показана на рис. 4.

Рис. 4. Термокомпрессионное формование:

1 – нижняя часть контейнера; 2 – верхняя часть контейнера; 3 – кремнийорганическая резина; 4 – препрег.

На форму нижней части контейнера 1 укладывается препрег 4, а сверху устанавливается верхняя часть контейнера 2 с вкладышем из кремнийорганической резины 3. Контейнер помещается в печь. При нагреве вкладыш расширяется и создает давление на формуемый материал, которое может достигать 30 атм.

Метод очень эффективен, обеспечивает высокое давление и культуру производства. В то же время ему присущи некоторые недостатки. Ресурс вкладышей невысок, так как резина не выдерживает многократного нагружения при высоком давлении и разрушается. При сложном рельефе изделия (рис. 4, б) давление на препрег существенно отличается в зонах с большим (А) и малым (В) объемами.

14.3.2. Комбинированные способы формования

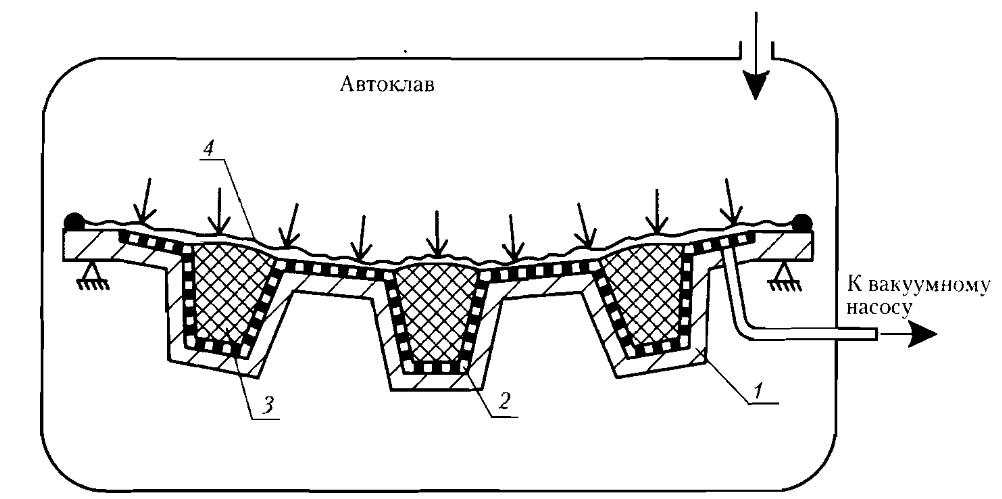

В целях повышения прочности изделия, качества поверхности или снижения энергетических затрат используют комбинации способов формования. На рис. 5 показан способ, сочетающий термокомпрессионное и автоклавное формования.

Рис. 5. Комбинированное формование:

1 – форма; 2 – препрег; 3 – резиновые вкладыши и 4 – герметичная оболочка

В автоклав устанавливается форма 1 с препрегом 2. В углубления помещают вкладыши 3 из резины, а сверху – герметичную оболочку 4. Из-под оболочки откачивается воздух, а в автоклаве создается давление и повышенная температура. В результате происходит комбинированное давление на препрег – давлением воздуха и расширением резины.

КОНТРОЛЬНЫЕ ВОПРОСЫ

1. Какие виды прессового формования Вы знаете?

2. Каким образом проводят жесткое прессование? Достоинства и недостатки жесткого прессования.

3. Упругое прессование. Достоинства и недостатки упругого прессования.

4. Сущность, разновидности, достоинства и недостатки термокомпрессионного формования.

5. Для чего применяют комбинированные способы формования?

Практическое занятие № 15