- •Метод контактного формования

- •Пултрузия и роллтрузия

- •Прессовое формование

- •Ротационное и центробежное формование

- •Пропитка заготовок

- •Выбор метода формования из условий нагруженности изделий

- •Дефекты в конструкциях из полимерных композиционных материалов, возникающие в процессе их производства

- •394026 Воронеж, Московский просп., 14

ФГБОУ ВПО «Воронежский государственный

технический университет»

Кафедра физики твердого тела

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

к подготовке к практическим занятиям (семинарам) № 12-18

по дисциплине «Теория и технологии процессов производства, обработки и переработки композиционных материалов

в изделиях» для студентов направления 150100.62 «Материаловедение и технология материалов» (профиль «Конструирование и производство изделий

из композиционных материалов») очной формы обучения

Воронеж 2015

Составитель канд. физ.-мат. наук А.В. Калгин

УДК 620.171.2

Методические указания к подготовке к практическим занятиям (семинарам) № 12-18 по дисциплине «Теория и технологии процессов производства, обработки и переработки композиционных материалов в изделиях» для студентов направления 150100.62 «Материаловедение и технология материалов» (профиль «Конструирование и производство изделий из композиционных материалов») очной формы обучения / ФГБОУ ВПО «Воронежский государственный технический университет»; сост. А.В. Калгин. Воронеж, 2015. 40 с.

В методических указаниях рассматриваются основные виды и методы контроля качества полимерных матриц, наполнителей и полимерных композиционных материалов на их основе. Обсуждены методы формования изделий из полимерных композиционных материалов.

Методические указания подготовлены в электронном виде в текстовом редакторе MS Word 2003 и содержатся в файле Прак. занятия № 12-18.doc.

Табл. 1. Ил. 21. Библиогр.: 4 назв.

Рецензент канд. физ.-мат. наук, доц. В.В. Ожерельев

Ответственный за выпуск зав. кафедрой

д-р физ.-мат. наук, проф. Ю.Е. Калинин

Издается по решению редакционно-издательского совета Воронежского государственного технического университета

Ó ФГБОУ ВПО «Воронежский государственный технический университет», 2015

Практическое занятие № 12

Метод контактного формования

Цель работы: освоение технологии формования изделий из полимерных композиционных материалов методом контактного формования.

КРАТКИЕ ТЕОРЕТИЧЕСКИЕ СВЕДЕНИЯ

12.1. Контактное формование валиками

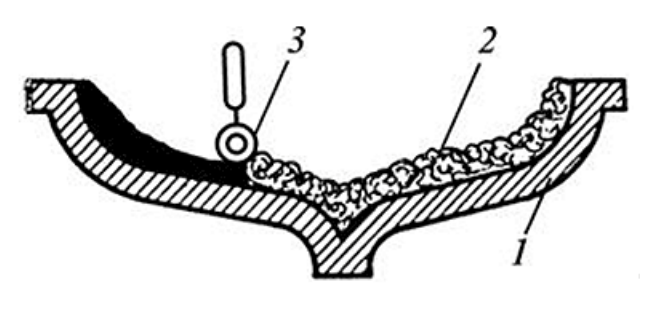

Метод контактного формования (рис. 1) применяют для изготовления небольших серий крупногабаритных изделий сложной геометрической формы и заключается в послойной укладке армирующего материала (ткани, мата) в матрицу, на поверхность которой предварительно нанесены антиадгезионное покрытие и декоративно-защитный слой гелькоут.

Рис. 1. Схема контактного формования:

1 – форма; 2 – армирующий материал; 3 – прикаточный ролик

Далее армирующий материал пропитывается связующим и прикатывается жестким валиком или шпателем для удаления из связующего воздушных включений. После полимеризации связующего изделие подвергается термообработке, извлечению из матрицы и механической обработке.

Гелькоут, представляющий собой смесь смол с более высокими физико-механическими и физико-химическими свойствами, чем смолы, применяемые для изготовления ПКМ, наносится вручную кистью или распылителем для гелькоута, формирует наружную поверхность будущего изделия из ПКМ и предохраняет изделие от пагубного влияния ультрафиолета, химически активных сред и воздействия воды. Для окрашивания гелькоутов в требуемые цвета используют органические и неорганические пигменты. Используя комбинации цветных паст, современная промышленность поставляет потребителям сотни гелькоутов различных цветовых оттенков, поэтому внешний вид изделия из ПКМ может иметь практически любой цвет. Толщина покрытия составляет 0,4-0,6 мм. При недостаточной толщине через него проступает структура армирующего наполнителя и снижается его долговечность, а при завышенной толщине гелькоут склонен к растрескиванию и появлению других дефектов. Неравномерная толщина слоя гелькоута также приводит к снижению свойств лицевого слоя, поэтому ее необходимо тщательно контролировать в процессе напыления на матрицу.

При большой толщине будущего изделия из ПКМ нанесение связующего на армирующий материал проводят в несколько слоев, давая возможность каждому слою отвердиться и охладиться. Это связано с тем, что отверждение смолы происходит с выделением значительного количества тепла. В результате происходит перегрев отверждающейся композиции, появляются значительные внутренние напряжения, приводящие к деформациям, короблению и растрескиванию готовых изделий.

Преимущества контактного формования:

а) отсутствие ограничений по размерам и форме изготавливаемого изделия;

б) относительная простота изготовления конструкции переменной толщины;

в) сравнительно низкая стоимость оснастки для формования конструкции;

г) возможность использования рабочих-формовщиков относительно низкой квалификации;

д) минимальные капиталовложения в запуск производства.

Недостатки метода:

а) нестабильность качества изготовления, которое в значительной степени зависит от квалификации формовщиков;

б) низкая производительность;

в) невозможность достижения высокой плотности укладки армирующего материала;

г) высокое количество отходов;

д) необходимость в индивидуальных средствах защиты и в мощной вентиляционной системе для удаления с открытой поверхности формуемого изделия стирола и других вредных веществ.

12.2. Контактное формование напылением

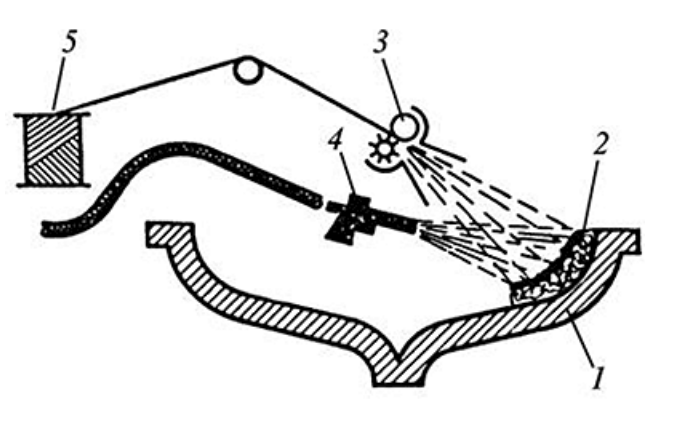

Формование напылением производится путем нанесения рубленого волокна (обычно стеклянного), смешанного со связующим, на поверхность матрицы. Смешение осуществляется в установках, в которых ровинг армирующего волокна проходит через режущее устройство и вдувается под давлением в струю связующего, формируемую распылительной системой (рис. 2).

Рис. 2. Схема производства изделий из ПКМ методом

напыления:

1 – форма; 2 – армирующий материал; 3 – режущее устройство; 4 – напылительный пистолет; 5 – бобина ровинга

Как и при послойной ручной укладке пропитанной смолой ткани, напыленный на матрицу слой композиции прикатывается валиком с целью уплотнения и удаления пузырьков воздуха. Увеличение содержания волокна в композиции приводит к росту прочностных свойств. Однако для хорошей пропитки волокна связующим его содержание при такой технологии не должно превышать 33-35 % по массе.

При использовании технологии напыления не требуется предварительный раскрой армирующих материалов, подготовка полимерной композиции и пропитка ею армирующего наполнителя. Это позволяет сократить производственные площади, повысить производительность труда и снизить себестоимость продукции.

Технология производства изделий путем напыления наиболее экономически целесообразна при изготовлении крупногабаритных изделий, т.к. количество образующихся отходов зависит от площади изделия и снижается с ее увеличением. Так, при площади изделия более 1 м2 количество отходов не должно превышать 2 %.

Метод напыления является одним из самых высокопроизводительных способов формования конструкций. Однако прочностные характеристики получаемого этим методом материала ниже, чем при использовании тканых армирующих материалов. Потому его применяют в достаточно большом объеме при изготовлении корпусов сравнительно небольших лодок, разного вида обтекателей, крышек люков, дверей и других изделий, т.е. в тех конструкциях, к которым не предъявляются высокие требования по эксплуатационной прочности и надежности.

12.3. Формование обмоткой резиновым жгутом

Процесс формования резиновым жгутом (рис. 3) заключается в создании давления на препрег 2, находящийся на жесткой оправке 1, путем намотки по его поверхности эластичного резинового жгута 3.

Рис. 3. Формование резиновым жгутом

Резиновый жгут наматывается на препрег в растянутом состоянии в несколько слоев. В результате с каждым слоем намотки жгута на препрег действует все большее обжимающее усилие.

К достоинствам такого формования следует отнести достаточно большое давление на поверхность препрега, простоту оснащения, отсутствие потребности в специальном оборудовании, возможность формования протяжных изделий без ограничения габаритных размеров.

Недостатками формования обмоткой резиновым жгутом являются ограничения по формованию изделий сложной формы и низкое качество внешней поверхности изделия. Повысить качество внешней поверхности можно путем установки под жгут цулаги.

Цулага – это опорный элемент, повторяющий контур профиля, предназначенный для фиксации последнего.

В некоторых случаях резиновый жгут заменяют стальным тросом.

12.4. Вибрационное формование

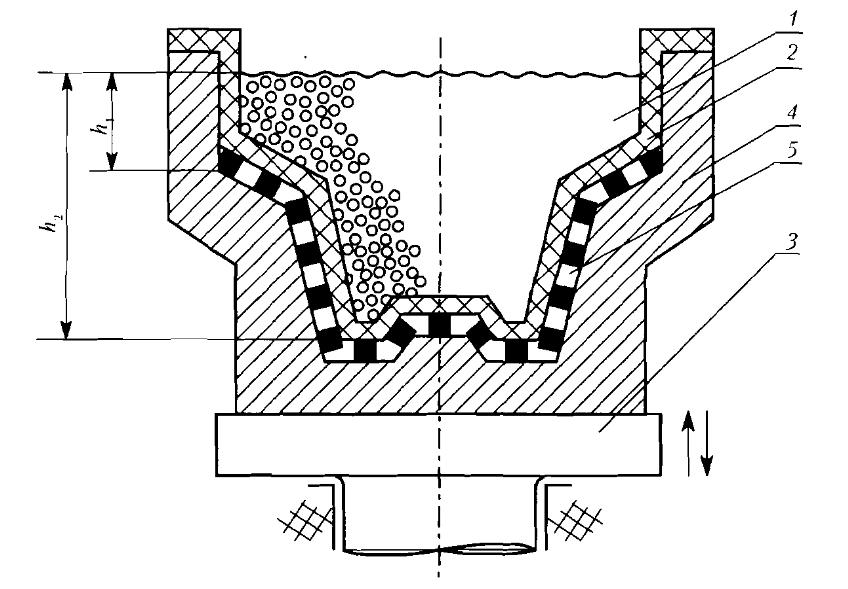

При вибрационном формовании (рис. 4) давление на препрег создается пуансоном, который состоит из навески сыпучего материала (дробь, песок) и эластичной резиновой оболочки.

Рис. 4. Схема вибрационного формования:

1 – дробь; 2 – резиновая оболочка; 3 – стол вибромашины; 4 – форма; 5 – препрег

Необходимая величина давления пуансона достигается вибрацией формы, передаваемой столом вибромашины. При вибрации сыпучий материал отрывается от поверхности будущего изделия, а затем соударяется с ним. Вибрационное воздействие на препрег характеризуется величиной интенсивности вибронагрузки, которую для синусоидальных или близких к ним колебаний можно посчитать по формуле:

J = A2f3,

где A – амплитуда перемещения пуансона и f – частота колебаний.

Основное достоинство метода вибрационного формования – конструктивная простота формовочного оборудования. Тем не менее, виброформование применяется в промышленных условиях сравнительно редко. Это обусловлено ограниченными возможностями данного метода по формованию деталей больших размеров, а также вредным воздействием вибрации на организм рабочих.

КОНТРОЛЬНЫЕ ВОПРОСЫ

1. Назовите область применения контактного формования.

2. Какие виды контактного формования существуют?

3. Сущность контактного формования валиками. Преимущества и недостатки.

4. В чем заключается контактное формование напылением. Преимущества и недостатки.

5. Суть формования обмоткой резиновым жгутом. Достоинства и недостатки. Что такое цулага?

6. Как осуществляется изготовление изделий вибрационным формованием? Достоинства и недостатки.

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1. Полимерные композиционные материалы: структура, свойства, технология: учеб. пособие / М. Л. Кербер, В. М. Виноградов, Г. С. Головкин, Ю. А. Горбаткина, В. К. Крыжановский, А. М. Куперман, И. Д. Симонов-Емельянов, В. И. Халиулин, В. А. Бунаков. – СПб.: Профессия, 2008. – 560 с.

2. Производство изделий из полимерных материалов: учеб. пособие / В.К. Крыжановский, М.Л. Кербер, В.В. Бурлов, А.Д. Паниматченко. – СПб: Профессия, 2004. – 464 с.

Практическое занятие № 13