- •Введение

- •1. Основы металловедения

- •1.1. Кристаллические решетки металлов

- •1.2. Реальное строение металлических кристаллов

- •1.3. Анизотропия кристаллов

- •1.4. Кристаллизация металлов

- •1.5. Аллотропия (полиморфизм) металлов

- •1.6. Основы теории сплавов

- •1.6.1. Кристаллическое строение сплавов

- •1.6.2. Особенности кристаллизации сплавов

- •1.6.3. Диаграммы состояния двойных сплавов

- •1.6.4. Свойства металлов и сплавов

- •1.7. Железо и его сплавы

- •1.7.1. Фазы в железоуглеродистых сплавах

- •1.7.2. Диаграмма состояния железо — цементит

- •1.7.3. Применение диаграммы Fe—Fe3c

- •1.7.4. Основные виды термической обработки стали

- •1.7.5. Классификация углеродистых сталей

- •1.7.6. Стали обыкновенного качества

- •1.7.7. Углеродистые качественные стали

- •1.7.8. Автоматные стали

- •1.7.9. Углеродистые инструментальные стали

- •1.7.10. Легированные стали

- •1.7.11. Классификация легированных сталей

- •1.7.12. Маркировка легированных сталей

- •1.7.13. Чугуны

- •1.8. Цветные металлы и сплавы

- •2.2. Сплавы с заданным температурным коэффициентом модуля упругости

- •3. Материалы с особыми физическими свойствами

- •3.1. Материалы с особыми магнитными свойствами

- •3.1.1. Общие сведения о ферромагнетиках

- •3.1.2. Магнитно-мягкие материалы

- •3.1.3. Магнитно-твердые материалы

- •4. Полупроводниковые материалы

- •5. Диэлектрики

- •6. Проводниковые материалы

- •6.1. Электропроводность твердых тел

- •6.2. Металлы высокой проводимости

- •6.3. Припои

- •6.4. Сверхпроводники

- •6.5. Сплавы повышенного электросопротивления

- •Рассмотрим характеристики некоторых сплавов повышенного электросопротивления.

- •6.6. Контактные материалы

- •7. Неметаллические материалы

- •7.1. Пластмассы

- •7.1.1. Классификация пластмасс

- •7.1.2. Термопластичные пластмассы

- •7.1.3. Полярные термопласты

- •7.1.4. Термореактивные пластмассы

- •7.1.5. Пластмассы с порошковыми наполнителями

- •7.1.6. Газонаполненные пластмассы

- •7.2. Резины

- •7.3. Клеи

- •7.4. Неорганическое стекло

- •7.5. Ситаллы (стеклокристаллические материалы)

- •7.6. Керамические материалы

- •394026 Воронеж, Московский просп., 14

1.8. Цветные металлы и сплавы

Алюминий и его сплавы. Алюминий - легкий металл (плотность 2700 кг/м3), обладает высокими теплопроводностью и электропроводимостью, стоек к коррозии. Температура плавления алюминия 658 °С.

Алюминиевые сплавы разделяют на деформируемые и литейные. Те и другие могут быть не упрочняемые и упрочняемые термической обработкой.

Деформируемые алюминиевые сплавы хорошо обрабатываются прокаткой, ковкой, штамповкой. К деформируемым алюминиевым сплавам, не упрочняемым термической обработкой, относятся сплавы системы Аl—Мn (АМц), содержащие до 1,6% Мn, и сплавы системы Al—Mg (АМг), содержащие до 5,8% Mg. Эти сплавы обладают высокой пластичностью и невысокой прочностью.

К деформируемым алюминиевым сплавам, упрочняемым термической обработкой, относятся сплавы системы Аl—Сu—Mg с добавками некоторых элементов (дуралюмины, ковочные сплавы), а также высокопрочные и жаропрочные сплавы сложного химического состава. Дуралюмины (Д16—Д18) содержат 3,8...4,8% Сu, 0,4...1,8% Mg, а также 0,4...0,9% Мn, который повышает коррозионную стойкость сплавов. После термической обработки (закалка и естественное старение) эти сплавы имеют высокую прочность и удлинение. Ковочные сплавы (АК6—АК8) содержат 1,8...4,8% Сu, 0,4...0,8% Mg, 0,4...1% Мn, 0,6...1,2% Si, хорошо деформируются в нагретом состоянии, обладают высокой прочностью после закалки и старения. Их используют для изготовления крыльчаток, рам, фитингов обработкой давлением. Литейные алюминиевые сплавы применяют для изготовления деталей машин и приборов литьем. Наиболее широко используют сплавы алюминия с содержанием 10...13% Si (системы Аl—Si), например, АЛ2, АЛ4, АЛ9.

Сплавы алюминия с медью (системы Аl—Сu, содержащие 4,5...5,3% Сu) и марганцем (до 1% Мn) обладают повышенной прочностью. Это сплавы АЛ7, АЛ 19 и др. Их применяют для литья деталей, работающих при достаточно высоких нагрузках (кронштейны, арматура и др.).

Сплавы алюминия с магнием (системы Al—Mg, содержащие 9,5...11,5% Mg) обладают хорошей коррозионной стойкостью и применяются для отливок, работающих во влажной атмосфере. Это сплавы АЛ8, АЛ13. Часто отливки из алюминиевых литейных сплавов подвергают термической обработке (закалке и старению) для повышения прочности, пластичности, снижения остаточных напряжений.

Алюминий применяют для приготовления спеченных алюминиевых сплавов (САС) и спекаемых алюминиевых пудр (САП), из которых изготовляют детали методами порошковой металлургии, позволяющей получать детали с особыми свойствами — коррозионной стойкостью, прочностью, пористостью и т. д.

Магний и его сплавы. Магний — легкий металл (плотность 1740 кг/м3), температура его плавления 651 °С. Магниевые сплавы разделяют на деформируемые и литейные, не упрочняемые и упрочняемые термической обработкой.

Деформируемые магниевые сплавы (МА) содержат до 2% Мn, до 5% Аl, десятые доли процента церия, например сплавы МА2, МА8, не упрочняемые термической обработкой; высокопрочные сплавы — до 9% Аl и 0,5% Мn (сплав МА5). Жаропрочные магниевые сплавы содержат добавки циркония, никеля и др.

Литейные магниевые сплавы (МЛ6, МЛ3) содержат 2,5...9% Аl и 0,5...1,5% Zn, а также 0,15...0,5% Мn, имеют хорошие демпфирующие свойства (гасят колебания конструкции). Однако эти сплавы обладают невысокой коррозионной стойкостью, и для ее повышения отливки оксидируют, покрывают лаками.

Медь и ее сплавы. Технически чистая медь имеет плотность 8940 кг/м3, температуру плавления 1083 °С, обладает высокой пластичностью, коррозионной стойкостью, малым удельным электросопротивлением, высокой теплопроводностью, и поэтому ее широко используют для изготовления электропроводов, деталей электрических машин и приборов, в химическом машиностроении.

Медные сплавы разделяют на бронзы и латуни. Бронзы — это сплавы меди с оловом (4...33% Sn), свинцом (30% Рb), алюминием (5...11% Аl), кремнием (4...5% Si), сурьмой и фосфором. Латуни — это сплавы меди с цинком (до 50% Zn) с небольшими добавками алюминия, кремния, никеля, марганца. Медные сплавы обозначают начальными буквами их названия (Л — латунь, Бр — бронза), после чего следует первые буквы основных названий элементов, образующих сплав, и цифры, указывающие количество легирующего элемента в процентах. Например, ЛЦ40Мц1,5 — латунь, содержащая 40% Zn, 1,5% Мn, остальное Сu.

Бронзы и латуни разделяют на деформируемые и литейные. Литейные бронзы и латуни отличаются от деформируемых тем, что в их состав вводят добавки, улучшающие литейные свойства сплава — повышающие жидкотекучесть, уменьшающие усадку. Однако эти добавки снижают пластические свойства литейных бронз и латуней по сравнению с деформируемыми.

Медно-никелевые сплавы выделены в особую группу. Их разделяют на конструкционные и электротехнические. Например, мельхиор МН19 используется для изготовления деталей машин, деталей точной механики, медицинского инструмента.

Титан и его сплавы. Титан — тугоплавкий металл [температура плавления (1665±5) °С], плотность 4500 кг/м3, он обладает высокой коррозионной стойкостью. Удельная прочность титана выше, чем у многих легированных конструкционных сталей. Поэтому при замене сталей титановыми сплавами можно при равной прочности уменьшить массу детали на 40 %. Однако титан имеет низкую жаропрочность, так как при температурах выше 550...600 °С легко окисляется и поглощает водород. Титан хорошо обрабатывается давлением, сваривается, из него изготовляют сложные отливки, но обработка его резанием затруднительна.

Для получения сплавов с заданными свойствами титан легируют алюминием, молибденом и др. Наибольшее применение нашли сплавы, легированные алюминием, например сплав ВТ5 (до 5% Аl). Из этого сплава получают поковки, отливки.

Для получения требуемых механических свойств титановые сплавы подвергают термической обработке (отжигу, закалке и старению) в печах с защитной атмосферой. Титан и его сплавы используют для изготовления деталей самолетов, в химическом машиностроении, судостроении и других отраслях машиностроения.

Помимо указанных применяют сплавы и на основе других металлов.

2. МАТЕРИАЛЫ С ОСОБЫМИ ТЕПЛОВЫМИ

СВОЙСТВАМИ

2.1. Сплавы с заданным температурным

коэффициентом линейного расширения

К этой группе материалов относят сплавы системы Fe-Ni. При больших содержаниях никеля в сплавах образуется непрерывный ряд твердых растворов с ГЦК. Согласно правилу Курнакова температурный коэффициент линейного расширения твердых растворов в функции состава изменяется по непрерывной криволинейной зависимости. В сплавах Fe-Ni эта зависимость более сложная, что дает возможность создавать сплавы с малым температурным коэффициентом линейного расширения - инварные сплавы.

Заниженное значение температурного коэффициента линейного расширения в инварных сплавах имеет ферромагнитную природу и объясняется большой магнитострикцией парапроцесса.

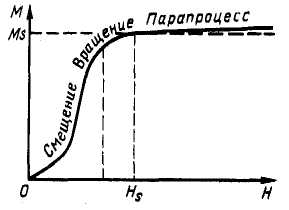

Во всех ферромагнитных материалах, кроме сплавов инварного типа, намагниченность Ms в области парапроцесса с ростом поля практически не меняется (рис. 9) (штриховая линия).

В сплавах инварного типа намагниченность в этой области увеличивается (сплошная линия) в результате дополнительной ориентации спиновых моментов электронов, несколько разориентированных тепловым движением, и вызывает большие магнитострикционные явления.

Рис. 9. Основная кривая намагничивания

Магнитострикция - изменение размеров ферромагнетика при его намагничивании. В области технического намагничивания (Н < Hs) магнитострикция носит линейный характер, в области парапроцесса (Н > Нs) - объемный.

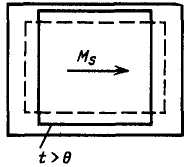

Такие же явления возникают под влиянием внутреннего магнитного поля ферромагнетика (рис. 10): в отсутствие внешнего поля форма и размер домена искажены магнитострикцией. Истинные размеры выявляются лишь при нагреве до температур выше температуры точки Кюри (t > θ), когда устраняются все магнитострикционные деформации в связи с переходом в парамагнитное состояние.

Рис. 10. Схема изменения формы и размера домена ферромагнетика под влиянием внутреннего магнитного поля

Истинные размеры домена условно показаны на рис. 10 в виде наименьшего квадрата. При охлаждении до температур ниже точки Кюри (t < θ) линейная магнитострикция искажает форму домена, вытягивая его в направлении вектора самопроизвольной намагниченности (превращая квадрат в прямоугольник). Объемная магнитострикция увеличивает размеры домена (прямоугольника).

В кристаллах ферромагнетика, исключая сплавы инварного типа, магнитострикция, возникшая из-за внутреннего поля, не обнаруживается, так как объемная магнитострикция в них мала, а линейная компенсируется деформацией доменов в различных направлениях. В сплавах же инварного типа размеры ферромагнетика оказываются увеличенными, так как в них велика объемная магнитострикция.

Температурный коэффициент линейного расширения для ферромагнетиков в общем виде определяется формулой

α = α0 - Δ,

где α0 - нормальный коэффициент линейного расширения, определяемый энергией связи атомов; Δ - ферромагнитная часть коэффициента линейного расширения, основной составляющей которой является объемная магнитострикция парапроцесса.

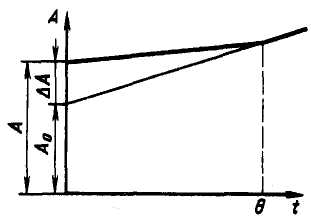

Изменение размеров детали из инварного сплава при нагреве, описываемое формулой Аt = А20(1 + αt), показано в виде схемы (рис. 11). Нормальная составляющая размера А0, определяемая энергией связи атомов, растет вследствие уменьшения энергии при нагреве. Этот рост компенсируется уменьшением магнитострикции, так как при нагреве уменьшается намагниченность ферромагнетика из-за тепловых колебаний атомов.

В результате размер А при нагреве до температуры точки Кюри увеличивается незначительно, а для некоторых инварных сплавов даже уменьшается, т. е. коэффициент линейного расширения имеет отрицательное значение.

Так, сплав, содержащий 54% Со, 9%Сr и 37% Fe, в интервале температур от 20 до 70°С имеет α = -1,2∙10- 6 1/°С. Этот сплав из-за высокого содержания хрома имеет хорошие антикоррозионные свойства.

Рис. 11. Схема изменения размера кристалла

инварного сплава при нагреве

При нагреве выше температуры точки Кюри ферромагнитная часть коэффициента теплового расширения исчезает вследствие перехода сплава в парамагнитное состояние, и коэффициент α резко возрастает. Все сказанное объясняет аномально заниженные значения коэффициента α у инварных сплавов.

Сплав 36Н, называемый инваром (неизменный), основной представитель сплавов с минимальным коэффициентом α. Низкое значение коэффициента α в области температур 20-25 °С, а также хорошие механические, технологические и антикоррозионные свойства позволили использовать инвар как конструкционный материал для деталей приборов, от которых требуется постоянство размеров при изменении температуры в условиях эксплуатации.

Значения коэффициента α в значительной степени зависят от содержания примесей (особенно углерода) и технологии термической обработки сплава.

Углерод в процессе термической обработки образует с железом и никелем пересыщенные твердые растворы внедрения. В процессе эксплуатации, выделяясь, углерод вызывает «ползучесть» значения коэффициента α. Это связано с изменением параметра кристаллической решетки и магнитострикции парапроцесса, поэтому содержание углерода в сплаве должно быть минимальным (не более 0,05 %). Минимальное значение коэффициента α у инвара достигается после закалки от 830 °С, в процессе которой все примеси переходят в твердый раствор. Отпуск при 315 °С в течение 1 ч приводит к выделению мелкодисперсных избыточных фаз; последующее старение при 95°С в течение 48 ч снимает все остаточные внутренние напряжения, возникающие в процессе технологической обработки деталей, и стабилизирует значение коэффициента α.

Свойства инвара дополнительно улучшают легированием кобальтом, который частично заменяет никель, и медью. Сплав такого типа, называемый суперинвар, имеет еще более низкое значение коэффициента α.

Особую группу составляют сплавы для пайки и сварки со стеклом. Составы этих сплавов подобраны таким образом, чтобы коэффициент α сплава соответствовал коэффициенту α материала, с которым производится соединение, во всем интервале температур, вплоть до размягчения стекла. Это обеспечивает сохранение спая при нагреве и охлаждении (в процессе изготовления и в условиях эксплуатации) и получение герметичного соединения.

Помимо этого основного требования к сплаву выдвигается требование в отношении пластичности и хорошей обрабатываемости давлением.

Основной представитель этой группы сплав 29НК (его называют ковар), который имеет такой же коэффициент α, как термостойкое стекло, вольфрам и молибден. В этом сплаве часть никеля заменена кобальтом, что повышает температуру точки Кюри и расширяет область его применения до температуры 420 °С. При тех же температурах начинается размягчение термостойкого стекла. Сплав пластичен и хорошо обрабатывается давлением, поэтому он заменил менее пластичные и нежаростойкие вольфрам и молибден в электровакуумном производстве.

Сплав 47НД относится к группе сплавов, имеющих такой же коэффициент α, как платина и нетермостойкие «мягкие» стекла.

Этот сплав называют платинитом и используют для сварки и пайки с такими стеклами в электровакуумной промышленности. Вследствие высокого содержания никеля сплав имеет высокую температуру точки Кюри.

Для пайки с керамикой используется сплав 33НК, являющийся аналогом ковара, но с повышенным содержанием никеля. Для такой пайки не требуется очень точного совпадения коэффициентов α, что упрощает технологию изготовления сплава.

В качестве терморегулятора в приборостроении используют биметаллические пластинки, сваренные из двух материалов с различным значением коэффициента α. Для этих целей обычно используют инвар 36Н, имеющий минимальное значение коэффициента α, и сплав с 25% Ni, у которого коэффициент α очень большой (20∙10-6 1/°С). При нагреве пластинка биметалла сильно искривляется и замыкает (либо размыкает) электрическую цепь.