Учебное пособие 800630

.pdf

Форма и размеры шпонок стандартизованы и зависят от диаметра вала и условий эксплуатации соединяемых деталей. Большинство стандартных шпонок представляют собой деталь призматической, сегментной или клиновидной формы с прямоугольным поперечным сечением. Шпонки в продольном разрезе показываются нерассеченными независимо от их формы и размеров.

Наибольшеераспространениеимеютпризматическиешпонки(рис. 55, а). Передача вращения от вала к втулке (или наоборот) производится рабочими

боковыми гранями шпонки. |

|

|

|||||||||

Шпонка призматическая обыкновенная ГОСТ 23360-78 |

|||||||||||

После |

сборки |

шпоноч- |

|

|

|

|

|||||

|

|

|

|

||||||||

ного соединения (рис. 55, а) |

|

|

|

|

|||||||

между пазом втулки и верх- |

|

|

|

|

|||||||

ней гранью шпонки должен |

|

|

|

|

|||||||

быть небольшой зазор; раз- |

|

|

|

|

|||||||

меры пазов на валу и во |

|

|

|

|

|||||||

|

а) |

|

|

||||||||

втулке |

выбирают |

по |

ГОСТ |

|

|

|

|||||

23360-78. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Шпонка сегментная ГОСТ 24071-97 |

|

||||

Призматические шпонки |

|

|

|

|

|||||||

|

|

|

|

||||||||

по ГОСТ 23360-78 изготов- |

|

|

|

|

|||||||

ляют |

в |

трех |

исполнениях |

|

|

|

|

||||

(рис. 56). Размеры сечений |

|

|

|

|

|||||||

призматических |

шпонок |

и |

|

|

|

|

|||||

соответствующих |

им |

пазов |

|

|

|

|

|||||

|

б) |

|

|

||||||||

определяются диаметром ва- |

|

|

|

||||||||

ла, на котором устанавлива- |

|

|

|

|

|||||||

|

|||||||||||

Шпонка клиновая ГОСТ 24068-80 |

|

||||||||||

ется шпонка. |

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

||||

Необходимая |

|

длина |

|

|

|

|

|||||

шпонки |

в |

зависимости |

от |

|

|

|

|

||||

условий работы и действу- |

|

|

|

|

|||||||

ющих на шпоночное соеди- |

|

|

|

|

|||||||

нение |

сил |

выбирается |

по |

|

в) |

Рис. 55 |

|||||

ГОСТ 23360-78.

Условное обозначение шпонки исполнения 1 с размерами b = 18, h = 11 и l = 65 мм:

Шпонка 18 х 11 х 65 ГОСТ 23360-78.

Условное обозначение шпонки исполнения 2 с размерами b = 8, h = 7, l = 45 мм:

Шпонка 2-8 х 7 х 45 ГОСТ 23360-78.

Сегментные шпонки применяются для соединения с валом деталей, имеющих сравнительно короткие втулки (см. рис. 55, б). Размеры сегментных шпонок и пазов устанавливает ГОСТ 24071-97.

Значительно реже применяются клиновые шпонки, ГОСТ 24068-80 (см.

рис. 55, в).

51

Исполнение 1 |

|

Исполнение 2 |

|

|

|

Исполнение 3 |

|||||

|

|

|

|

||

|

|

|

|

|

Рис. 56

9.3. ЗУБЧАТОЕ (ШЛИЦЕВОЕ) СОЕДИНЕНИЕ

Зубчатое, или шлицевое, соединение какой-либо детали с валом образуется выступами, имеющимися на валу, и впадинами такого же профиля во втулке или ступице (рис. 57). Это соединение аналогично шпоночному, но так как выступов несколько, то соединение по сравнению со шпоночным имеет значительное преимущество. Оно способно передавать крутящие моменты

значительной величины, легко осу-

|

ществлять |

общее центрирование |

||

|

втулки и вала и их осевое перемеще- |

|||

|

ние. Поэтому его применяют в ответ- |

|||

|

ственных |

конструкциях |

машино- |

|

|

строения. |

|

|

|

Рис. 57 |

|

|

||

По форме поперечного |

сечения |

|||

|

||||

|

||||

выступов зубчатые соединения делятся на соединения прямобочного профиля - ГОСТ 1139-80 (рис. 58, а, б) и эвольвентного профиля - ГОСТ 6033-80 (рис. 58, в).

На рис. 58 представлены примеры условных изображений шлицевых соединений на чертежах. Эти условности позволяют сделать чертеж более простым, наглядным и легко выполнимым. В машиностроении широко применяются зубные соединения прямобочного профиля, выполняемые по ГОСТ 1139-80, который устанавливает размеры элементов соединения, их предельные отклонения и условные обозначения.

Соединения прямобочного профиля характеризуются числом зубьев z, диаметрами d и D шириной b зуба. ГОСТ 1139-80 предусматривает различные сочетанияz, d иD каждомуизкоторыхсоответствуетопределенноезначениеb. Эти сочетания образуют три серии: легкую, среднюю и тяжелую.

52

Вобщем случае условное обозначение шлицевых валов, отверстий и их соединений содержит: поверхность центрирования (d, D или b), число зубьев, внутренний диаметр, наружный диаметр, ширину зуба, посадки.

Пример условного обозначения втулки с числом зубьев z = 8, внутренним диаметром d = 36 мм, наружным диаметром D = 40 мм, шириной зубьев b = 8 мм с центрированием по внутреннему диаметру, с посадками по диаметру центрирования - Н7, по диаметру D - Н12:

d – 8 х 36H7 x 40H12 x 8.

Вкурсе "Инженерная графика" обычно применяется условное обозначение в упрошенном виде

(без предельных отклонений раз- |

Рис. 58 |

меров) (рис. 59), например: |

|

а)

б)

в)

d – 8 х 36 х 40 х 8.

ГОСТ 2.409-74 устанавливает условные изображения зубчатых (шлицевых) валов, отверстий и их соединений, а также правила выполнения элементов соединений на чертежах зубчатых валов и отверстий.

На продольных разрезах и сечениях зубья валов и впадины отверстия ступиц совмещают с плоскостью чертежа, при этом зубья показывают нерассеченными, а образующие, соответствующие диаметрам d и D, показывают сплошными толстыми линиями (см. рис. 58, а и б).

а) |

|

б) |

|

|

|

Рис. 59

На проекциях вала, перпендикулярных его оси, а также в поперечных разрезах и сечениях окружности впадин показывают сплошными тонкими линиями.

53

Делительные окружности и образующие делительных поверхностей показывают штрихпунктирной линией (см. рис. 58, в).

На изображениях, перпендикулярных оси вала или отверстия, изображают профиль одного зуба и двух впадин. Сплошной толстой основной линией проводятся окружности, соответствующие диаметру D (для вала) и диаметру d (для отверстия ступицы). Сплошной тонкой линией проводятся окружности, соответствующие диаметру d (для вала) и диаметру D (для отверстия).

На рабочих чертежах зубчатых валов указывают длину l1 зубьев полного профиля досбега (см. рис. 59, а), ана полкелинии-выноски, заканчивающейся стрелкой, условное обозначение соединения.

9.4. СВАРНЫЕ СОЕДИНЕНИЯ

Сварные соединения широко применяются в технике, особенно в машиностроении. С помощью сварки соединяются детали машин, металлоконструкции мостов и т. п. Сварка успешно заменяет поковки, отливки, клепаные соединения, упрощая технологический процесс, снижая трудоемкость, и уменьшает вес изделия.

В зависимости от процессов, происходящих при сварке, различают сварку плавлением и сварку давлением.

Сварка плавлением характерна тем, что поверхности кромок свариваемых деталей плавятся и после остывания образуют прочный сварной шов. К такой сварке относятся газовая и дуговая сварки. Газовая сварка применяется для сварки как металлов, так и пластмасс (полимеров).

При автоматической дуговой сварке источником теплоты является электрическая дуга, которая образуется между кромками свариваемых деталей ("основной металл") и электродом. Дуговая сварка применяется только для сварки металлов и их сплавов.

Сварка давлением осуществляется при совместной пластической деформации предварительно нагретых поверхностей свариваемых деталей. Эта деформация происходит под воздействием внешней силы. Сварка давлением осуществляется, как правило, одним из видов контактной электросварки: точечной, шовно-роликовой и др.

Помимо упомянутых способов в современной технике применяются и многие другие способы сварки (электрошлаковая, в инертном газе, ультразвуковая, лазерная, индукционная и др.).

По способу осуществления механизации технологического процесса различают ручную механизированную и автоматическую сварку.

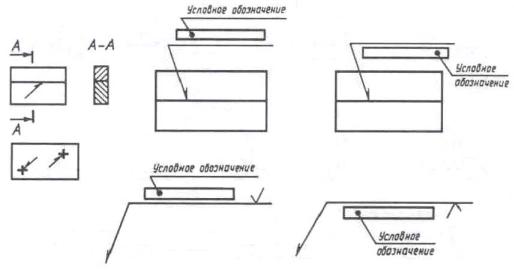

ГОСТ 2.312-72 устанавливает условные изображения и обозначения на чертежах швов сварных соединений.

В случае необходимости показать форму и размеры сварного шва (например, нестандартного шва) поперечное сечение шва выполняется в со-

54

ответствии с рис. 60. Границы шва изображают сплошными основными линиями, а конструктивные элементы кромок в границах шва сплошными тонкими линиями. Штриховка свариваемых деталей выполняется в разные стороны. При необходимости на чертеже указываются размеры конструктивных элементов швов (рис. 60, а).

а) б)

в)

Рис. 60

Сварные швы делятся на однопроходные и многопроходные в зависимости от числа проходов сварочной дуги. На изображении сечения многопроходного шва допускается наносить контуры отдельных проходов, обозначая их прописными буквами русского алфавита (например, А, Б, В на рис. 60, б).

Независимо от способа сварки видимый шов изображается условно сплошной основной линией, а невидимый - штриховой линией (рис. 60, в). От изображения шва проводят ли- нию-выноску, заканчивающуюся односторонней стрелкой.

Всварочном производстве применяются, как правило, стандартные сварные швы, параметры которых определяются соответствующими стандартами.

Вкурсе "Инженерная графика" обычно рассматривается сварка деталей из углеродистых сталей с применением швов, выполняемых автоматической дуговой сваркой. Типы швов определяет ГОСТ 5264-80. Сварные соединения изалюминияиалюминиевыхсплавоввыполняютсяшвами поГОСТ14806-80.

Каждый стандартный шов имеет буквенно-цифровое обозначение, полностью определяющее конструктивные элементы шва. Буквенная часть обозначения определяется видом сварного соединения.

Различают следующие виды сварных соединений.

1. Стыковое соединение (С) - свариваемые детали соединяются по своим торцевым поверхностям (рис. 61, а).

2. Угловое соединение (У) - свариваемые детали расположены под углом

исоединяются по кромкам (рис. 61, б).

3. Тавровое соединение (Т) - торец одной детали соединяется с боковой поверхностью другой детали (рис. 61, в).

4. Соединение внахлестку (Н) - поверхности соединяемых деталей частично перекрывают друг друга (рис. 61, г).

Между кромками свариваемых деталей предусматривается зазор величиной 0...5 мм. В зависимости от требований, предъявляемых к сварному соединению, кромки свариваемых деталей подготавливаются по-разному.

55

Сварка может выполняться во всех четырех видах сварного соединения без скоса кромок (С2) и со скосом одной или двух кромок (С8, Т9). Скосы могут быть симметричными и несимметричными, прямолинейными и криволинейными. По расположению швы разделяются на односторонние и двусторонние. Шоввыполняетсясплошным(рис. 62, аиб) илипрерывистым(рис. 62, в и г), характеризуемым длиной l провариваемых участков, которые расположены с определенным шагом t. Двусторонние прерывистые швы выполняются с цепным или шахматным расположением проваренных участков.

а)

б)

Стыковое соединение

Угловое соединение

|

|

Тавровое соединение |

в) |

|

|

|

|

|

|

|

|

|

|

|

г) |

Соединение внахлестку |

|

Рис. 61

Шов сварного соединения, независимо от способа сварки, условно изображают: видимый - сплошной основной линией (рис. 63, а и в); невидимый - штриховой линией (см. рис. 60, в).

а) |

|

б) |

|

в) |

|

г) |

|

|

|

|

|

|

|

|

Знаки обозначения сварных швов |

|

|

по замкнутой |

по незамкнутой |

точечный шов |

Z прерывистый в шахматном |

линии |

линии |

|

расположении |

|

|

|

|

Рис. 62

56

Видимую одиночную сварную точку, независимо от способа сварки, условно изображают знаком "+" (рис. 63, б), который выполняют сплошными линиями. Невидимые одиночные точки не изображают.

На изображении сварного шва различают его лицевую и оборотную стороны. Лицевой стороной одностороннего шва считают ту сторону, с которой производится сварка (рис. 63, а); лицевой стороной двустороннего шва с несимметричной подготовкой (скосом) кромок деталей считают сторону, с которой производится сварка основного шва (рис. 63, г). При симметричной подготовке кромок двустороннего шва за лицевую сторону можно принять любую сторону шва (рис. 63, в).

а) |

|

в) |

|

г) |

|

|

|

|

|

б)

д) |

|

е) |

|

|

|

Рис. 63

Каждый шов сварного соединения имеет определенное условное обозначение, которое наносят в соответствии с рис. 63:

а) на полке линии-выноски, проведенной от изображения шва с лицевой стороны (рис. 63, в и д);

б) под полкой линии-выноски, проведенной от изображения шва с оборотной стороны (рис. 63, г и е).

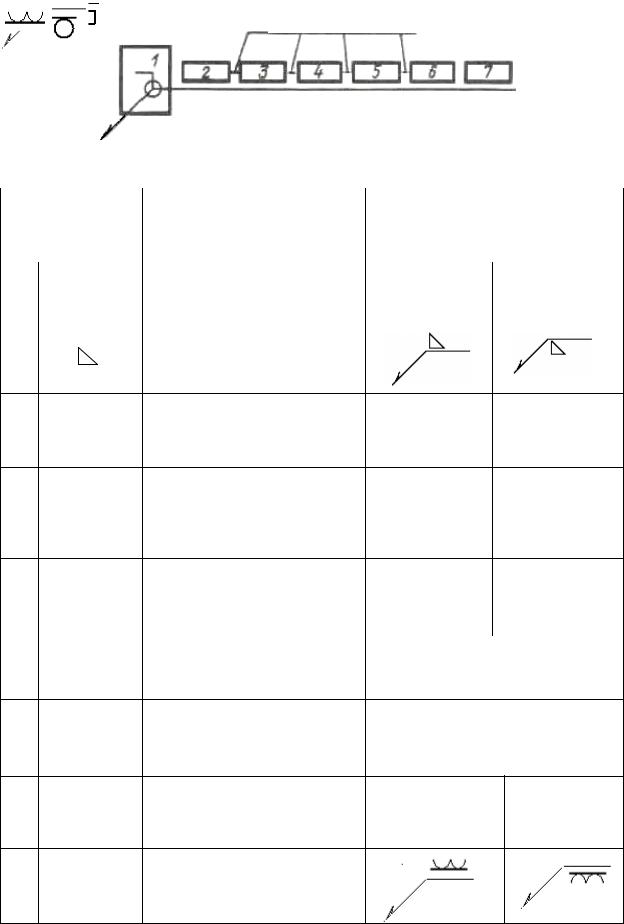

ГОСТ 2.312—72 устанавливает вспомогательные знаки, входящие в обозначение шва и характеризующие его (табл. 5). Знаки выполняются сплошными тонкими линиями. Знаки (за исключением знака 5) должны быть одинаковой высоты с цифрами, входящими в обозначение шва.

Структура условного обозначения стандартного сварного шва или одиночной сварной точки (рис. 64):

1. Вспомогательные знаки шва по замкнутой линии О и монтажного шва (табл. 5 и рис. 64).

(табл. 5 и рис. 64).

2.Обозначение стандарта на типы и конструктивные элементы швов сварных соединений.

3.Буквенно-цифровое обозначение шва.

4.Условное обозначение способа сварки (допускается не указывать).

57

Знаки "дефис"

|

|

|

|

Рис. 64 |

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Расположение вспомогательного |

|

Вспомогательный |

|

|

|

|

|

знака относительно полки |

||

|

знак |

Значение вспомогательного |

|

линии-выноски, проведенной от |

||||

|

|

|

изображения шва |

|||||

|

|

|

знака |

|

|

|||

№ |

изображение |

|

|

|

с лицевой |

с оборотной |

||

|

|

|

|

|

||||

п/п |

знака |

|

|

|

|

|

стороны |

стороны |

1 |

2 |

|

3 |

|

|

4 |

5 |

|

|

|

Знак |

проставляемый |

перед |

|

|

|

|

1 |

|

размером катета |

|

|

|

|

||

|

|

|

|

|

|

|

|

|

Шов прерывистый или точеч-

2ный с цепным расположением. Угол наклона линии около 60º

Шов прерывистый или то-

3чечный с шахматным расположением

|

Шов по незамкнутой линии. |

|

4 |

Знак применяют, если распо- |

|

ложение шва ясно из чертежа |

||

|

||

|

|

|

|

Шов по замкнутой линии. |

|

5 |

Диаметр знака 3…5 мм |

Шов выполнить при монтаже

6изделия, т.е. приустановкеего по монтажному чертежу на месте применения Усиление шва снять

7

Наплывы неровностей шва

8обработать с плавным переходом к основному металлу

58

5.Для швов, тип которых характеризуется катетом шва, проставляют: знак  (табл. 5) и размер катета в миллиметрах.

(табл. 5) и размер катета в миллиметрах.

6.Дляпрерывистогошваразмер длиныпровариваемого участка, знак/ и знак Z (размер шага).

7.Вспомогательные знаки (усиление шва снять, наплывы, неровности) (табл. 5).

В обозначении шва проставляются только те параметры и знаки, которыми характеризуется обозначаемый шов. Учитывая, что условное обозначение стандартного шва дает исчерпывающие сведения о нем, на поперечных сечениях сварных швов подготовка кромок, зазор между ними и контур шва не изображаются, а свариваемые детали штрихуются в разные стороны.

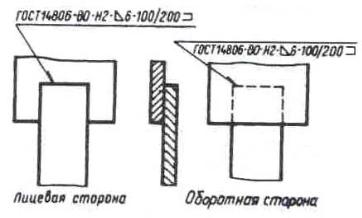

На рис. 65 приведены изображения сварного шва с условными обозначениями, которые расшифровываются с учетом того, что ГОСТ 2.312-72 допускает не указывать способ сварки. На рабочих чертежах условное изображение шва должно находиться только на одной стороне (предпочтительно на лицевой).

Лицевая сторона |

|

Оборотная сторона |

|

|

|

Рис. 65

Условное обозначение шва, изображенного на рис. 65, расшифровывается следующим образом:

1)ГОСТ 14806-80 - шов для сварки алюминия;

2)Н2 - шов соединения внахлестку без скоса кромок, односторонний, прерывистый. Шов выполняется полуавтоматической сваркой в инертных газах плавящимся электродом (в обозначение сварного шва способ сварки не внесен);

3) 6 - катет шва 6 мм;

6 - катет шва 6 мм;

4)100 - длина провариваемого участка 100 мм;

5)/ - шов прерывистый с цепным расположением;

6)200 - шаг 200 мм;

7) - шов выполняется по незамкнутой линии.

- шов выполняется по незамкнутой линии.

При выполнении сварных соединений все швы могут быть одинаковыми

(рис. 66, 67).

59

Рис. 66

Швы считаются одинаковыми в том случае, если:

1)их типы и размеры конструктивных элементов в поперечном сечении одинаковы;

2)к ним предъявляются одинаковые технические требования;

3)они имеют одинаковое условное обозначение.

Когда на чертеже имеются изображения нескольких одинаковых швов, то условное обозначение шва наносят у одного из них, а от остальных проводят только линии-выноски с полками (рис. 66).

Всем одинаковым швам присваивается один порядковый номер. Этот номер наносится:

а) на линии-выноске, имеющей полку с нанесенным условным обозначением шва (перед этим номером допускается указывать число одинаковых швов);

б) на полке линии-выноски, проведенной от изображения шва с лицевой стороны;

в) под полкой линии-выноски, проведенной от изображения шва с оборотной стороны (на рис. 66 не показано).

Если на чертеже все швы одинаковые и изображены с одной стороны (лицевой или оборотной), то им допускается не присваивать порядковых номеров. При этом швы, не имеющие обозначения, отмеча- ютсятольколиниями-выносками

без полок (рис. 67).

На изображении изделия, имеющего ось симметрии, разрешается отмечать линия- ми-выносками и обозначать швы

Рис. 67 только на одной из симметричных частей изображения.

Допускается швы сварных соединений на чертежах не отмечать линия- ми-выносками, а приводить указания по сварке в технических требованиях

60