Учебное пособие 800321

.pdfповерхность соприкосновения материала с сушильным агентом. Удаление из капель влаги, т. е. собственно сушка и получение готового продукта в виде порошка происходит в течение нескольких секунд.

Сушка распылением обусловливается тремя основными процессами: распылением раствора, смешением газа и частиц раствора, тепло- и массообменом между ними. Кроме того, сушка распылением непосредственно связана с выделением сухих частиц из потока газов. Совокупность этих процессов определяет эффективность и технико-экономические показатели распылительных сушильных установок.

В технике сушки применяются три способа распыления растворов: механическими и пневматическими форсунками и центробежными дисками. Наиболее экономичным является механическое распыление, но оно очень требовательно к чистоте помола материала и очень плохо подвергается регулированию производительности. Пневматическое распыление и использование центробежной силы вращающихся с большой угловой скоростью дисков менее требовательно к качеству измельчения, но требуют сторонних затрат энергии.

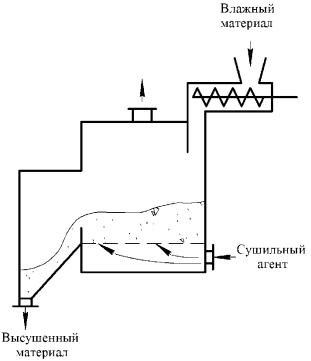

На рис. … представлены схемы сушки в распыленном состоянии.

Наибольшее распространение получили сушилки с параллельным током газа (рис. 12 а, б) по сравнению с противотоком (рис. 12 в) и смешанным током (рис. 12, г).

Это объясняется возможность применения более высоких температур газа без перегрева высушиваемого материала. Противоток же чаще всего применяется когда необходимо получить большую плотность порошка за счет сушки до меньших значений влажности.

Виды и методы расчета распылительных сушильных установок подробно рассмотрены в [1, 3].

59

Рис. 12. Схемы работы распылительных сушильных установок

60

Вальцовые и вакуумно-вальцовые сушилки являются контактными устройствами. Они применяются для жидкотекучих и пастообразных материалов.

Конструкции контактных сушилок рассматриваются в главе 3.

Сушка твердых дисперсных материалов. Конвектив-

ная сушка дисперсных сыпучих материалов проводится в сушилках с плотным слоем, с полувзвешенным и полностью взвешенным слоями материалов.

Основной характеристикой дисперсного насыпного слоя является порозность материала . Средняя порозность слоя из частиц шарообразной формы одинакового диаметра лежит в пределах от 0.25 до 0.48. Слой с таким значением порозности полагают плотным. Слой во взвешенном состоянии характеризуется 1, в диапазоне 0.4 1 полагают слой полувзвешенным.

Сушилки с плотным слоем. В сушилках с плотным сло-

ем сушильный агент проходить вдоль насыпного слоя либо фильтруется сквозь него. По первому принципу работают т.н. «полочные» сушилки. В них высушиваемый материал распределяется тонким слоем на специальных полках, а воздух проходит в пространстве между полками. Через определенные промежутки времени с помощью различных приспособлений материал перемещается с верхних полок на нижние, тем самым обеспечивается равномерное высыхание.

Полочные сушилки являются устройствами периодического и полупериодического действия, потому применяются для малых расходов высушиваемого материала.

На рис. 13 показаны два варианта сушильных установок непрерывного действия для плотного слоя.

Ленточные сушилки (рис. 13, а) представляют собой аппараты непрерывного действия с ленточным транспортером, на рабочем полотне которых располагают слоем сушимый материал (зернистый, кусковой, волокнистый и др.). Такие су-

61

шилки применяются для сушки хлопка, целлюлозы, тресты, шерсти, чая, овощей, плодов, нарезанных кусочками, и других мелкокусковых материалов.

Рис. 13. Сушильные установки с плотным слоем материала

62

Загрузку материала осуществляют питателем. В качестве сушильного агента могут быть использованы топочные газы или воздух с температурой не более 400 °С. Сушильный агент циркулирует сквозь слой материала сверху вниз поперек камеры. Возможны и другие направления: снизу вверх, попеременно, вдоль транспортера прямотоком и противотоком. Скорость сушильного агента не должна превышать 1,5 м/с. Ленточные сушилки бывают секционными; количество секций можно менять в зависимости от производительности и температурного режима

Недостатком представленной одноленточной сушилки является неравномерная сушка материала в слое; в большинстве случаев верхняя часть слоя пересыхает, а нижняя, находящаяся вблизи сетки, недосыхает. Поэтому, кроме, одноленточных сушилок, в промышленности большое распространение получили различные конструкции многоленточных сушилок, в которых сушимый материал пересыпается с одной ленты на другую. Преимуществом этих сушилок является то, что при пересыпании сушимого материала с одной ленты на другую он переворачивается, встряхивается и равномерно продувается воздухом, поэтому скорость сушки материала в таких сушилках больше, чем в одноленточных, а расход тепла и электроэнергии на сушку материала меньше.

В последние годы широкое распространение получили ленточные сушилки с сопловой обдувкой ткани перегретым паром, который получается в результате испарения влаги из сушимых материалов и последующего перегрева его в подогревателе. При сушке перегретым паром его температуря снижается до 100—105° С, а затем в перегревателе он вновь подогревается до 150— 200° С. Такие сушилки работают под небольшим давлением и требуют хорошей герметизации и специальных конструкций для впуска и выхода материала.

63

Вшахтных сушилках (рис. 13,б) материал перемещается сверху вниз под действием силы веса сплошной массой. Время его пребывания определяется отбором материала внизу шахты. Для уменьшения гидравлического сопротивления слоя материала и повышения равномерности сушки сушильный агент подают в несколько рядов подводящих коробов и отводят в такое же количество отводящих коробов. При сушке зерна расстояние между коробами по вертикали обычно составляет до 200 мм, по горизонтали до 100 мм.

Сушилки с полувзвешенным слоем материала. Эти су-

шилки используют для сушки измельченных материалов. При этом дисперсность высушиваемого материала может быть самой разной. Порозность слоя в пределах 0,4-0,9 может достигаться за счет механического перемешивания или создания «кипящего» (псевдоожиженного) слоя.

Простейшей конструкцией являются валковые сушилки. В них слой высушиваемого материала постоянно перемешивается при помощи валов с установленными на них лопат- ками-билами. Сушильный агент, двигаясь над материалом, частично проникает внутрь и высушивает его. Периодичность работы валковых сушилок налагает ограничения на их широкое использование,

Вкрупнотоннажных производствах более распространенными являются барабанные сушилки (рис. 14)

Барабанные сушилки применяются для сушки углей, песка, глины, известняка и других материалов. Основной частью этих сушилок является наклонный вращающийся цилиндрический или конический барабан с постоянным (чаще всего) или переменным углом наклона. Внутри барабана перемещается и одновременно перемешивается сыпучий сушимый материал. Наклон барабана относительно горизонтальной оси составляет обычно 1/15 - 1/50. Внутри барабана в зависимости от свойств сушимого материала устанавливают различные насадки, способствующие его сушке.

64

При вращении барабана лопасти захватывают и поднимают материал, а затем он, падая вниз, омывается газами; при этом поверхность соприкосновения с газами увеличивается.

Рис. 14. Барабанная сушилка

Для крупнокусковых материалов, склонных к налипанию на внутренние стенки барабана, устанавливается подъемнолопастная система. Для других материалов конструкция внутренней части барабана может быть другой.

65

Вбарабанных сушилках сушка в большинстве случаев производится топочными газами. Смесь топочных газов с воздухом и сушимый материал обычно движутся прямотоком.

Впромышленности встречаются противоточные барабанные сушилки, а также такие, в которых в качестве сушильного агента вместо топочных газов используется воздух, нагреваемый в паровых подогревателях до 100—150 °С.

Со стороны выхода отработавшей смеси воздуха и газов располагают пылеотделительное и вытяжное устройства. Вентилятор обычно располагается за циклоном, так как при этом его ротор менее подвергается износу частицами высушенного продукта. При малых сопротивлениях системы вместо вентилятора устанавливают вытяжную трубу. У обоих торцов барабана устраивают скользящие уплотняющие приспособления, препятствующие проходу воздуха, но не мешающие вращению барабана. У конца барабана расположено устройство для удаления высушенного материала. Во избежание значительного уноса при сушке мелкого материала скорость воздуха или топочных газов внутри барабана (при параллельном токе) на выходе газов не должна быть больше 2—3 м/сек.

Для сушки зернистых не слипающихся влажных и крупных материалов во взвешенном состоянии получили распространение аэрофонтанные сушилки: сушилки с вихревым потоком, в котором происходит закрученная циркуляция сушимого материала. Существуют конструкции с опорным устройством и без него (рис. 15 а и б).

Аэрофонтанные сушилки применяются для сушки хлопка, опилок и других материалов.

Основным недостатком аэрофонтанных сушилок является неравномерность сушки материалов.

Лучшие результаты в отношении равномерности сушки зернистых материалов (с примерно одинаковыми частицами) по сравнению с аэрофонтанной сушилкой дает сушка в кипящем слое.

66

В сушилке с кипящим слоем материал уложен на решетку, продуваемую газом со скоростью, необходимой для создания кипящего слоя. Принципиальная схема сушилки с кипящим слоем показана рис. 16. В этой сушилке для устранения неравномерности сушки применяется направленное движение материала вдоль удерживающей его решетки. С этой целью подача сырого материала производится в верхнюю часть с одной стороны сушилки, а удаление сухого материала осуществляется с противоположной стороны установки.

Рис. 15. Аэрофонтанные сушилки

67

Рис. 16. Сушилка с «кипящим» слоем высушиваемого материала

Достоинствами сушки материалов в кипящем слое являются: высокая интенсивность сушки (сотни килограммов влаги на 1 м3 объема сушилки в час); почти одинаковая и сравнительно легко регулируемая температура высушиваемого материала в слое; возможность регулирования времени пребывания материала в сушилке. Недостатками являются: большие расходы электроэнергии для создания значительных давлений, необходимых для кипения слоя, а также измельчение частиц материала в сушилке. Время пребывания материала в сушил-

68