- •Редакционная коллегия:

- •Введение

- •Уровень комплексного критерия эффективность

- •Предложена обоснованная система показателей качества функционирования программной системы защиты (псзи) информации в системах электронного документооборота (сэд)

- •Р.А. Залогин

- •Р.А. Залогин

- •Р.А. Залогин

- •Р.А. Залогин

- •Предлагается структурная схема динамики функционирования спнв в условиях проявления негативных факторов нарушения информационных процессов в сэд

- •Предлагается алгоритм оценки динамического показателя эффективности системы парирования негативных воздействий в системах электронного документооборота при сертификации.

- •Литература

- •Вспомогательное время на одно продвижение детали (сборочной единицы) на шаг при точечной и шовной сварке определяется по формуле (12), при длине шага до 1000 мм и массе детали q до 20 кг.

- •При автоматическом управлении время на шаг перекрывается основным и в норме времени не учитывается.

- •394026 Воронеж, Московский просп., 14

Литература

http://www.citforum.ru/win/nets/switche/osi.shtml.

Руководство по сетям Ethernet для начинающих – http://www.citforum.ru/win/nets/ethernet/starter.shtml.

Базовые технологии локальных сетей http://www.citforum.ru/win/nets/protocols2/index.shtml.

Введение в IP-сети http://www.citforum.ru/win/nets/ip/contents.shtml

Практическое руководство по сетям Plug-and-Play Ethernet http://www.citforum.ru/win/nets/ethernet/pract.shtml.

Семейство протоколов TCP/IP http://www.citforum.ru/win/internet/tifamily/index.shtml.

Статическая IP-маршрутизация, Дмитрий Карпов http://www.citforum.ru/win/internet/tifamily/iproutng.shtml.

Протоколы TCP/IP Д. Комер "Межсетевой обмен с помощью TCP/IP" http://www.citforum.ru/win/internet/comer/contents.shtml.

Радик Усманов Протокол IP http://www.citforum.ru/win/internet/tifamily/ipspec.shtml.

Операционные системы http://citforum.ru/operatingsystems/index.shtml.

Концентраторы.http://www.idcom.ru/rationet/sysint/active.htm#nic.

12. Афифи А. Статистический анализ: Подход с использованием ЭВМ. Пер. с англ. [Текст] / Афифи А., Эйзен С. ‑ М.: Мир. ‑ 1982. ‑ 488 с.

13. Айвазян С.А. Прикладная статистика: Основы моделирования и первичная обработка данных. Справочное изд. / С.А. Айвазян, И.С. Енюков, Л.Д. Мешалкин ‑ М.: Финансы и статистика. – 1983. – 471 с.

14. Андронов А.М. Теория вероятностей и математическая статистика: Учебник для вузов [Текст] / А.М. Андронов, Е.А. Копылов, Л.Я. Гринглаз ‑ СПб.: Питер. – 2004.‑ 461 с.

15. Вуколов Э.А. Основы статистического анализа. Практикум по статистическим методам и исследованию пакетов STATISTICA и EXEL.: учебное пособие. [Текст] / Э.А. Вуколов ‑2-е изд. ‑ М.: ФОРУМ. ‑ 2008. – 464 с.

16. Халафян А.А. STATISTICA 6. Статистический анализ данных [Текст] / А.А. Халафян, 3-е изд. Учебник ‑ М.: ООО «Бином-Пресс». ‑ 2007. – 512 с.

17. Эфрон Б. Нетрадиционные методы многомерного статистического анализа: Сб. статей: Пер. с англ. [Текст] / Б. Эфрон ‑ М.: Финансы и статистика. ‑ 1988. – 263 с.

Воронежский институт высоких технологий, Воронежский государственный технический университет

УДК 681.5

В.И.Свиридов, В.А. Муратов, И.А. Новикова

Методы распознавания голоса

В данной работе проводится анализ методов распознавания голоса. Рассматриваются несколько этапов: получение голосового сигнала и предварительная обработка речи, распознавание фонем и слов, понимание речи. Отмечены проблемы, связанные с решением задач распознавания звуковых сигналов.

Распознавание речи это автоматическое отнесение единицы речи к заранее выделенным в ней признакам, близким к классификации, осуществляемой человеком.

Речевое, столь привычное, естественное для человека управление объектами открыло бы широкие перспективы перед автоматизацией производства; раздвинуло бы границы возможностей общения с машинами, особенно пользователей персональных компьютеров, не знающих языков программирования. Речевой контакт облегчает ввод данных в машину, помогает работать человеку и компьютеру в реальном масштабе времени: человек сказал - машина сделала.

Чтобы машина научилась понимать человеческий язык, отвечать на вопросы, исследователи затрачивают много сил и времени, начиняя ее гигантской информацией даже для того, чтобы распознавать отдельные звуки.

У каждого звука сложная волновая структура, включающая различные частоты и колебания, к тому же, естественно, одно и то же слово разные люди произносят по-своему: разный тембр голоса (звуковая окраска), разные интонации, разная чистота произношения. Сколько людей, столько и голосов. Голос - индивидуальный признак личности, такой, как почерк и отпечатки пальцев.

Что же происходит в машине во время прослушивания? То же, что при разговоре по телефону или радио: звуковые колебания преобразуются в электрические. В специальных «решетах» - фильтрах - они «просеиваются» по частоте. Затем в машинной памяти по строго определенному узору сигналов сравниваются с хранящимися там эталонами. Этот узор картина звука - и есть тот усредненный звук, который научилась узнавать машина.

Анализ узора - работа довольно утомительная и однообразная. Например, при одном эксперименте испытуемый 100 раз произнес букву «А». Она фиксировалась все 100 раз 14 вариантами произношения, или картинами. Потом картины сравнили по частоте появления. Оказалось, из 14 вариантов чаще всего встречается одна картина. Именно этот узор и записали в памяти машины.

Машина, распознающая речь, сама остается немой: она не говорит, а пишет ответы. Устраивает ли это пользователя? Да, безусловно и все-таки общение с компьютером в полном смысле слова - это диалог. Тем более что в создании определенного звука не обязательно участие голосовых связок, звук можно искусственно синтезировать, научить говорить машину.

Отвечать на вопросы голосом учат машину давно. О степени трудности создания говорящей машины свидетельствует такой пример.

Чтобы машина произнесла, например, на венгерском языке короткое «добрый день», нужно заложить в ее память 500 различных характеристик. Еще больше усилий стоило японским специалистам заставить говорить наручные часы. При нажатии кнопки они объявляют часы и минуты.

Можно использовать компьютер в редактировании текстов, в совершенствовании обучающих машин.

Основные методы распознавания голоса.

Процесс распознавания голоса проходит в несколько этапов:

1. Получение голосового сигнала и предварительная обработка речи.

2. Распознавание фонем и слов.

3. Понимание речи .

Теперь более подробно о каждом:

1. Получение голосового сигнала и предварительная обработка речи. Получение голосового сигнала или дискретизация голоса определяется как процесс получения и преобразования акустического сигнала. Голос представляется как колебания акустического давления в микрофоне, характеризуемые относительно низкочастотными сигналами в диапазоне примерно от 0 до 4 кГц. Есть два типа звуков: звонкие и глухие. Звонкие порождаются вибрацией голосовых связок при прохождении воздуха. Поток воздуха, создающий звук, называется «волной, образованной в голосовой щели». Этот сигнал квазипериодический, а его период называется периодом основного тона. Резонансный сигнал звонких звуков обычно состоит из четырех частотных компонентов, называемых формантами. Форманты служат «голосовой печатью» различных звуков, производимых речевым аппаратом человека. Глухие звуки образуются при прохождении воздуха через речевой канал при отсутствии колебаний голосовых связок. Оба вида звуков рассматриваются как временные ряды данных, взятые за регулярные интервалы времени. Для изоляции нужного интервала используются пространственные окна. Некоторые оконные функции рассчитывают среднюю амплитуду, число нулевых пересечений и трансформацию Фурье сигнала за интервал. Для устранения шума используются различные методы фильтрации.

2. Распознавание фонем и слов. Для распознавания фонем, групп фонем и слов используются такие методы, как скрытая марковская модель или НММ (hidden Markov modelling), искусственные нейронные сети (ИНС) или их комбинации.

Наиболее часто и успешно при распознавании фонем и слов используется скрытая марковская модель (НММ). НММ определяется как множество состояний и переходов из одного состояния в другое. С каждым переходом из состояния i в состояние j связано распределение результирующих (выходных) вероятностей Ь, которое определяет вероятность того, что при переходе произойдет событие х из пространства наблюдений. То есть если происходит переход, то с определенной вероятностью будут наблюдаться некие выходные данные. Кроме того, с каждым переходом связана вероятность а, представляющая собой вероятность перехода из состояния i в состояние j. Существует множество начальных и множество конечных состояний. Так как НММ хорошо описывает временные ряды со стохастическими воздействиями, то эта модель обеспечивает довольно естественное представление речи. НММ можно использовать для представления любой составляющей речевого сигнала — фонемы или слова.

Поскольку для потока речи характерна строгая временная направленность, то используется определенная топологическая схема направленного потока (слева направо). Было показано, что ИНС можно использовать для усиления мощности тех распознавателей, чья структура основана на скрытой марковской модели. В частности, ИНС с простой уровневой структурой может обеспечить получение оценок вероятностей для НММ моделей. Как было доказано на контрольных тестах, основанные на этом подходе системы распознавания речи оказались достаточно надежными и эффективными. Гибридные ИНС/НММ распознаватели речи повышают точность традиционных НММ за счет моделирования корреляций между одновременными параметрами речевого сигнала и между текущими и последующими параметрами. Последние работы в рамках этих исследований посвящены моделированию долговременных корреляций и разработке адаптационных подходов (имеется в виду адаптация к голосу диктора).

3. Понимание речи. «Понять» речь — это самое трудное. На этом этапе последовательности слов (предложения) должны быть преобразованы в представления о том, что хотел сказать говоривший. Задача, связанная с распознаванием голоса — распознавание говорящего, т. е. процесс автоматического определения «кто говорит» на основе входящей в речевой сигнал индивидуальной информации. При этом речь может идти об идентификации или о верификации говорящего. Идентификация — это нахождение в известном множестве контрольных фраз экземпляра, соответствующего манере данного диктора говорить. Верификация диктора — это определение идентичности говорящего. Технология распознавания диктора позволяет использовать голос для обеспечения контроля доступа; например, телефонный доступ к банковским услугам, к базам данных, к системам электронной коммерции или голосовой почте, а также доступ к секретному оборудованию. Обе технологии требуют, чтобы пользователь был «занесен в систему», т. е. он должен оставить образец речи, по которому система может построить шаблон. Предпринимались попытки разработать и аппаратную реализацию систем распознавания голоса. Некоторые продукты обеспечивают как голосонезависимое, так и голосозависимое распознавание речи на одном чипе. Чип поддерживает голосозависимое распознавание на базе словаря, хранимого в постоянном запоминающем устройстве чипа (ROM, read only memory). Словари голосозависимых систем хранятся вне чипа и могут быть загружены во время работы системы.

4. Нерешенные задачи и взгляд в будущее.

Три основных барьера стоят на пути развития систем распознавание речи:

1. Большие объемы словарей.

2. Шаблоны непрерывной речи.

3. Различные акценты и произношения.

Это основные препятствия для автоматизированных систем распознавания голоса, но есть еще и другие проблемы — понимание семантики речи. Объемы словарей определяют степень сложности, требования к вычислительной мощности и надежность систем распознавания голоса.

Не решена окончательно и проблема отделения речевого сигнала от шумового фона. В настоящее время пользователи систем распознавания голоса вынуждены либо работать в условиях минимального шумового фона, либо носить шлем с микрофоном у самого рта. Кроме того, пользователям приходится «информировать» компьютер о том, что они к нему обращаются. Решение этих проблем началось, и уже получены многообещающие результаты. Одна из долгожданных разработок в области распознавания голоса — это человеко-машинные диалоговые системы; такими системами занимаются во многих университетских исследовательских лабораториях. Системы «умеют» работать с непрерывным речевым потоком и с неизвестными дикторами, понимать значения фрагментов речи (в узких областях) и предпринимать ответные действия. Эти системы работают в реальном времени и способны выполнять пять функций по телефону:

1. Узнавание речи — преобразование речи в текст, состоящий из отдельных слов.

2. Понимание — грамматический разбор предложений и распознавание смыслового значения.

3. Восстановление информации — получение данных из оперативных источников на основании полученного смыслового значения.

4. Генерация лингвистической информации — построение предложений, представляющих полученные данные, на выбранном пользователем языке.

5. Синтез речи — преобразование предложений в синтезированную компьютером речь.

Диалоговый интерфейс в таких системах позволяет человеку разговаривать с машиной, создавать и получать информацию, решать свои задачи. Системы с диалоговым интерфейсом различаются по уровню инициативности человека или компьютера. Исследования фокусировались на «смешанно инициативных» системах, в которых и человек, и компьютер играют одинаково активную роль в достижении цели посредством диалога.

Воронежский институт высоких технологий, Воронежский государственный технический университет

УДК 681.5

И.А.Лозовой, А.В.Турецкий, С.Ю.Сизов, О.Ю.Макаров

ПОВЫШЕНИЯ ТОЧНОСТИ РЕЗУЛЬТАТОВ ИСПЫТАНИЙ НА ВИБРАЦИЮ И СТАТИЧЕСКИЕ НАГРУЗКИ РАДИОЭЛЕКТРОННЫХ МОДУЛЕЙ

Статья посвящена краткому описанию средств проведения натурных испытаний радиоэлектронных средств. Рассмотрена типовая схема вибростенда и приведены основные производители систем виброиспытаний.

Все радиоэлектронные средства (РЭС) подвергаются воздействию внешних механических нагрузок, которые передаются к каждой детали, входящей в конструкцию. Механические воздействия имеют место в работающей РЭС, если она установлена на подвижном объекте, или только при транспортировке ее в нерабочем состоянии, как в случае стационарной и некоторых видов возимой РЭС. Количество переданной энергии определяет уровень и характер изменения конструкции. Допустимые уровни механического изменения конструкции определяются ее прочностью и устойчивостью к механическим воздействиям.

Как показывает опыт эксплуатации транспортируемой РЭС, наибольшее разрушающее воздействие на конструкцию оказывают вибрации. Как правило, конструкция аппарата, выдержавшая воздействие вибрационных нагрузок в определенном частотном диапазоне, выдерживает ударные нагрузки и линейные ускорения с большими значениями соответствующих параметров.

В данной статье предлагается один из способов повышения точности результатов испытаний радиоэлектронных модулей (РЭМ) на вибрацию и статические нагрузки.

При данном способе проведения виброиспытаний РЭМ существует возможность определения механических напряжений в объеме изделия в зависимости от реально полученных механических характеристик, достигается с помощью передачи сформированных таблиц результатов с базового персонального компьютера (ПК) на периферийный ПК, и загрузке этих данных в систему инженерного анализа, основанной на проведении виртуальных испытаний над 3D моделями изделий. Данной системой инженерного анализа является одна из современных САПР высшего уровня Pro|ENGINEER Mechanica.

Введенные элементы и функциональные связи приводят к тому, что по завершению регистрации резонансных частот и максимальных перемещений конструкции РЭМ, полученные при непосредственных испытаниях на вибростендах, происходит процесс анализа всех механических характеристик изделия, что способствует повышению информативности результатов испытаний.

Указанный технический результат достигается тем, что устройство для виброиспытаний (рис.1) содержит: базовый ПК 4 с установленным программным обеспечением (ПО) 3 управления испытаниями и вывода результатов натурных испытаний, портативный анализатор спектра 7, управляющий контроллер обратной связи 5, усилитель мощности 6, виброметр 8 в состав которого входят интерферометр и контроллер (на схеме не показаны), вибродатчик 9, модальный вибростенд 10, лазерные датчики виброперемещений 12 и 13, переферийный ПК 2 с установленной СИА.

Блоки устройства соединены следующим образом.

К входу модального вибростенда 10 последовательно подключены усилитель мощности 6 и управляющий контроллер 5, для контроля и корректировки частоты колебаний к вибрационному столу, на котором закрепляется испытываемый РЭМ 11, установлен вибродатчик 9, который подключается к управляющему контроллеру 5, к входу контроллера 5 подключен ПК 4, над испытываемым РЭМ устанавливаются лазерные датчики виброперемещений 12 и 13, выходы которых подключены к входу виброметра 8 по оптоволокну. Выход виброметра 8 подключен к входу портативного анализатора спектра 7, выход которого соединен с ПК 4 через порт PCMCIA-II. Периферийный ПК 2 соединен с ПК 4 по каналу Ethernet.

Рис. 1. Общая схема устройства

Устройство работает следующим образом.

Установленный РЭМ 11 возбуждают колебаниями модального вибростенда 10, управление параметрами колебаний происходит с помощью базового ПК 4 через специальное программное обеспечение 3, управляющий сигнал с ПК 4 поступает на вход управляющего контроллера обратной связи 5, в котором формируется электрический сигнал с заданными параметрами, этот сигнал, проходя через усилитель мощности 6, возбуждает обмотку (на схеме не показана) модального вибростенда. Контроль вибрационных характеристик вибростенда осуществляется с помощью вибродатчика 9, выход которого подключен к контроллеру 5. Частота колебаний и перемещение конструкции РЭМ 11 фиксируются с помощью лазерных датчиков виброперемещений 12 и 13, их выходы подключены через оптоволоконную связь с виброметров 8, в котором оптический сигнал преобразуется в электрический, далее сигнал передается в портативный анализатор спектра 7, данные о частотных характеристик объекта 11 передаются на ПК 4, где формируются результаты проведения натурных испытаний. Результаты испытаний формируются в виде таблиц с помощью ПО 3, эти таблицы передаются по каналу Ethernet на периферийный ПК 2 и загружаются в СИА 1, которая представляет собой систему инженерного анализа основанного на проведении виртуальных испытаний над 3D моделями изделий. Загруженные результаты натурных испытаний РЭМ являются граничными условиями для анализа его механических характеристик. По завершению моделирования оператору-испытателю представлена модель испытываемого изделия с указанными механическими напряжениями во всем объеме РЭМ. Таким образом, испытатель, зная механические процессы, происходящие в конструкции изделия, имеет возможность изменить программу испытаний, чтобы исследовать поведение конструкции в конкретной точке ее объема.

Таким образом, при помощи предложенного способа и устройства можно определять кроме резонансной частоты, добротности резонансной характеристики и ширины полосы пропускания так же механические напряжения внутри конструкции, что повышает информативность устройства, в короткие сроки изменять программу испытаний, обеспечивает повышение точности результатов испытаний на вибрацию и статические нагрузки, что подтверждают данные проведенного испытания радиоэлектронного модуля, где были определены критические нагрузки и уязвимые места данного устройства.

Литература

1. Лозовой И.А., Турецкий А.В. Анализ возможностей средств автоматизированного проектирования механических и тепловых процессов конструкций РЭС/ И.А.Лозовой, О.Ю.Макаров, С.Ю.Сизов, А.В. Турецкий: Системные проблемы надежности, качества, информационно-телекоммуникационных и электронных технологий в инновационных проектах. – Материалы XV Международной конференции и Российской научной школы.2010 – С. 212 -217.

2. Лозовой И.А., Турецкий А.В. Применение программного комплекса Pro│Engineer Mechanica для моделирования механических воздействий на радиоэлектронные модули/ И.С.Бобылкин, И.А. Лозовой, О.Ю.Макаров, С.Ю.Сизов, А.В.Турецкий. Воронеж, - Вестник ВГТУ, том 6,№6, 2010 г. С. 34-36.

3. Методы и средства испытаний РЭС : методические указания к лабораторным работам / сост. Т. П. Абомелик. - Ульяновск: УлГТУ, 2008. -40 с.

4. Патент №2025667 «Устройство для определения параметров колебаний элементов конструкции»

5. A. M. Veprik . Vibration protection of critical components of electronic equipment in harsh environmental conditions / Journal of sound and vibration (2003) 259(1), 161–175

Воронежский государственный технический университет

УДК 621.38

О.Ю. Макаров, О.В. Куделин, И.А. Лозовой А.В. Турецкий,

В.А. Шуваев, С.Ю. Сизов

МОДЕЛИРОВАНИЕ МЕХАНИЧЕСКИХ ХАРАКТЕРИСТИК РАДИОЭЛЕКТРОННЫХ МОДУЛЕЙ В СИСТЕМЕ PRO/ENGINEER

Рассмотрены Виды механического анализа радиоэлектронных модулей в системе Pro/ENGINEER с использованием специализированного модуля Pro/ENGINEER Mechanica. Даны примеры основных видов механического воздействия: ударного и динамического частотного. Приведены диаграммы результатов анализа.

Комплекс характеристик конструкций РЭС, подлежащих анализу с помощью современных средств автоматизированного проектирования, включает в себя три основных составляющих: тепловые характеристики, механические характеристики и характеристики электромагнитной совместимости. Значительная часть таких характеристик может быть отнесена к типовым, что позволяет получать и исследовать их с помощью соответствующих программных средств моделирования, входящих в состав автоматизированных комплексов, в том числе Pro/Engineer.

Рассмотрим виды механического анализа в широко распространенной системе Pro/ENGINEER [1-5]. Для этих целей в ней имеется модуль Pro/ENGINEER Mechanica.

Pro/ENGINEER Mechanica это составная часть САЕ инструмента дающая возможность для проведения анализа механических и тепловых характеристик физической модели с использованием виртуальных 3D-моделей, позволяет определить критические значения параметров модели при различных воздействиях и на основе полученных результатов анализа изменить проект.

В систему Pro/ENGINEER Mechanica входят два модуля – Structure и Thermal – каждый из которых имеет свой собственный решатель для различных типов воздействий. Эти два модуля основаны на методе конечных элементов.

Имеются два метода проведения анализа: стандартный (с помощью встроенного решателя) и метод использования математического ядра, основанного на методе конечных элементов, других программных продуктов, таких как ANSYS и NASTRAN.

При использовании стандартного метода исследование можно провести за четыре последовательных шага, они приведены в таблице 1 [3].

Таблица 1

Разработка модели |

Создание геометрической модели в системе Pro/Engineer |

Упрощение модели |

|

Выбор или задание системы единиц |

|

Добавление к модели начальных условий, таких как координатная система и регионы, если это необходимо |

|

Добавление материалов, закреплений и нагрузок на модель |

|

Добавление идеализаций, таких как оболочки, пружины, балки и масса |

|

Проверка сетки |

|

Анализ модели |

Выбор типа анализа |

Начало анализа |

|

Просмотр результатов анализа |

|

Определение поправок в проекте |

Определение параметров проекта, которые необходимо изменить |

Обзор и корректировка формы или свойств |

|

Оптимизация модели |

Задание исследований чувствительности и оптимизации |

Начало исследований |

|

Просмотр результатов исследований |

|

Если результаты оптимизации удовлетворяют, усовершенствование модели с учетом оптимизированной модели |

|

|

Просмотр статистики анализа |

Создание отчета МКЭ |

Для выполнения анализа, полученную CAD-средствами модель, необходимо упростить, то есть свести до минимума детализацию объекта, специалист, который проводит анализ, должен понимать от каких элементов модели можно отказаться, а какие необходимо оставить по причине их непосредственного влияния на тепловые и механические характеристики изделия.

Система Pro/Engineer Mechanica имеет структуру анализов, изображенную на рисунке 1. В ней использует четыре системы единиц измерения: метрическую (MKS), метрическую (mmNS), английскую (FPS), английскую (IPS).

С помощью модуля Mechanical можно задать многие граничные и начальные условия, задаются они с помощью инструментальной панели. Можно выбирать свойства для трех типов симметричности материалов:

- Isotropic - материал с бесконечным числом симметричных материалов, у которых равные свойства во всех направлениях. Вводится по одному значению свойств.

- Orthotropic - материал с симметрией относительно трех взаимно перпендикулярных плоскостей. Вводятся три значения для каждого направления.

- Transversely isotropic - материал с вращательной симметрией вокруг оси. Свойства равны для всех направлений в одной плоскости, плоскость изотропная. Вводятся два значения для каждого свойства - один для плоскости изотропии, и один для остающегося основного направления материала.

Эти типы материальной симметрии являются независимыми для структурного и теплового анализов. Таким образом, у материала могут быть и изотропические структурные свойства и ортотропические тепловые свойства.

Можно определить материалы для модели в структурном или тепловом анализе. Если планируется работа с моделью и в структурном и тепловом анализе, Mechanica назначает тот же самый материал для обоих анализов. Однако, несколько свойств материалов, доступных в структурном анализе (модуль Юнга, коэффициент Пуассона и т.п.), отличаются от доступных в тепловом.

Рассмотрим вибрационный анализ.

В режиме структурного анализа доступны четыре типа вибрационного анализа:

- Dynamic Time (динамический временной) — вычисление перемещений, скорости, ускорения и напряжения в модели по времени как реакцию на переменную во времени нагрузку.

- Dynamic Frequency (динамический частотный) — анализ амплитуды и фазы смещений, скорости, ускорения, и напряжения в модели как реакция на колебания нагрузок в различных частотах.

- Dynamic Random (динамический случайный) — анализ энергии спектральной плотности и среднеквадратичные значения смещения, скорости, ускорения и напряжения в модели, как реакция на нагрузки при указанном значении спектральной плотности.

-Dynamic Shock (динамический ударный) — расчет максимальных значений перемещений и напряжений в модели, как реакция на основное возбуждение в указанном спектре.

Рис. 1. Виды анализа в Pro/Engineer Mechanica

Динамический временной анализ измеряет ответ системы к непериодической или импульсивной нагрузке с временной зависимостью. Входные нагрузки принимают форму временной зависимости. В динамическом анализе времени Mechanica вычисляет смещения, скорость, ускорения, и напряжения в модели в разное время в ответ на нагрузки, изменяющиеся со временем. Имеется возможность просмотра всех рассчитанных значений в каждый, выбранный, момент времени.

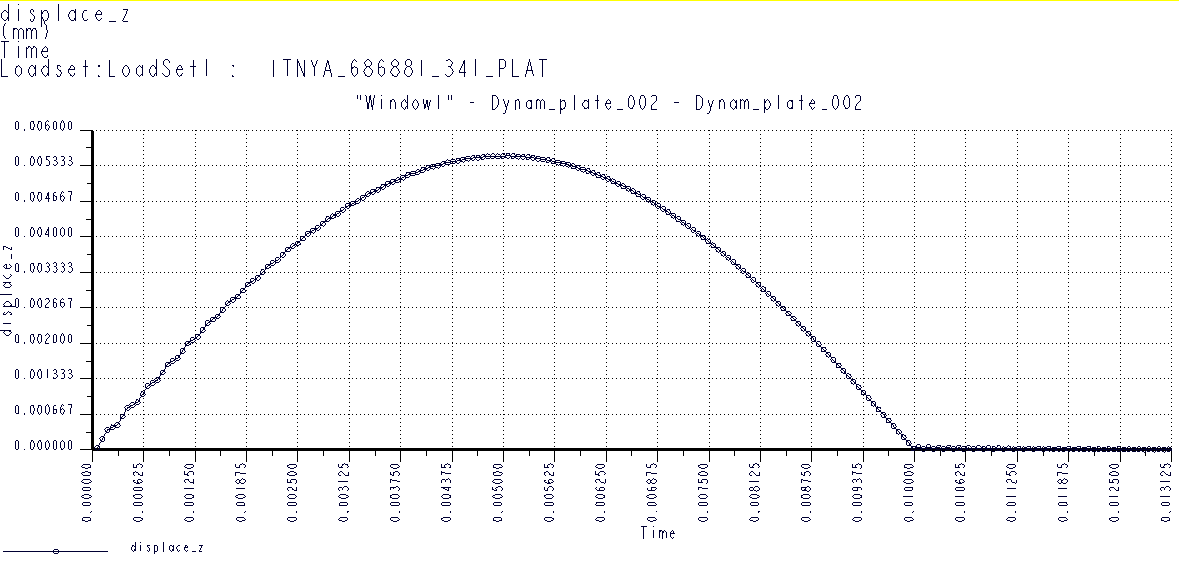

На рисунке 2 представлен внешний вид радиоэлектронного модуля, с приложенными к нему нагрузками. На графике рисунка 3 представлена сила и длительность удара на радиоэлектронный модуль. А на рисунке 4 результаты анализа ускорения.

На рисунке видно, что первый максимум ускорения соответствует началу воздействия (резкий переход от состояния покоя), в момент времени 0,01 с. Ускорение равно нулю (пик функции воздействия (рисунок), второй максимум соответствует обратному движению модели.

Рис. 2. Модель радиоэлектронного модуля, с заданным набором нагрузок

Рис. 3. График функции воздействующей силы

(график соответствует ударному воздействию)

Рис. 4. Результат анализа ускорения модуля

при воздействии удара (рисунок 3)

Рис. 5. Результат анализа перемещения модели вдоль оси воздействующей силы

На рисунках 5 и 6 представлен максимальный прогиб платы и напряжение при перемещенни при ударе.

Рис. 6. Результат анализа напряжений при перемещении

модели вдоль оси воздействующей силы

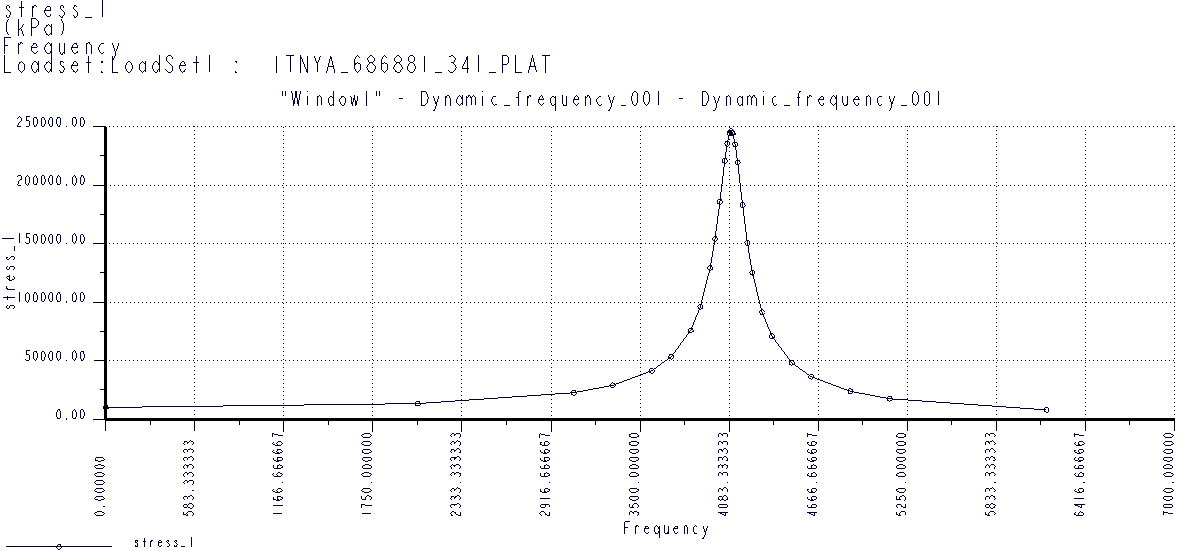

Динамический частотный анализ исследует ответ системы на периодически или циклически зависимые от частоты нагрузки. Нагрузки принимают форму в соответствии с функцией введенной частоты с соответствующей амплитудами. В динамическом частотном анализе модуль Mechanica вычисляет амплитуды и фазы смещений, скорости, ускорения, и показывает ответ модели на нагрузки, колеблющиеся в различных частотах. Используется для анализа устойчивости, действия силы, например, циклической нагрузки. На рисунке 7 представлены результаты анализа модуля. По ним можно судить о нахождении собственных частот в диапазоне эксплуатационных воздействий.

Динамический случайный анализ измеряет ответ системы по отношению к функции спектральной плотности (PSD). Входные нагрузки – функции спектральной плотности силы или ускорения по диапазону частот. В динамическом случайном анализе Mechanica вычисляет значения влияния спектра воздействий и среднеквадратические значения перемещений, скоростей, ускорений.

Только для основного возбуждения, можно произвести расчеты с учетом влияния модальной массы, чтобы позволить лучше оценить точность результатов.

Можно определить базовое воздействия на месте при гравитационной нагрузке в модели. Функция спектральной плотности (PSD) находится по формуле

![]() (1)

(1)

Динамический ударный анализ измеряет ответ системы на реакцию спектру. Входная нагрузка - основное возбуждение со спектром реакции смещения, скорости, или ускорения. Динамический ударный анализ не используется для импульсных нагрузок, которые изменяются относительно времени.

В динамическом ударном анализе Mechanica вычисляет максимальные значения смещений и напряжений в модели в ответ на основное возбуждение с указанной реакцией спектра.

Динамический ударный анализ используется, если интересует поведение модели к воздействию подобному землетрясению. Этот анализ не используется для определения влияния импульсных воздействий.

Оптимизация проекта

Технический проект оптимизации регулирует одну или более переменных, чтобы лучше всего достигнуть указанной цели или проверить выполнимость проекта. Mechanica управляет переменными модели в серии итераций, посредством которых результат процесса максимально приближается к цели, с учетом любых пределов.

Исследование оптимизации без цели называют технико-экономическим обоснованием (Feasibility).

Цель и пределы оптимизации являются дополнительными, но должны быть по крайней мере одна цель или один предел.

Mechanica вычисляет значения для всех параметров, которые включены в исследование. Необходимо знать о следующем:

Можно выделить следующие типы результатов для исследования оптимизации:

- график параметров при итерации исследования;

- стандартные результаты для финала оптимизации модели.

Диалоговое окно Optimization Study Definition содержит следующие пункты:

- Goal (цель);

- Design Limits (пределы проекта);

- Track Specific Mode (определение способа);

- Variables (переменные).

Goal

а)

б)

в)

а) результаты анализа ускорений; б) результаты анализа перемещения модели;

в) результаты анализа напряжения в модели

Рис. 7. Результаты динамического частотного анализа при равномерной функции воздействия (по умолчанию)

Данная опция диалогового окна Optimization Study Definition, необходима, чтобы выбрать параметр: минимизировать или максимизировать, как цель оптимизации. Например, минимизировать массу или силы реакции для модели.

Определение цели является дополнительным, но если цель не определялась, необходимо определить пределы дизайна. Без цели модуль Mechanica ищет первый выполнимый проект, который удовлетворяет пределы, которые были определены.

Диалоговое окно Design Limits, необходимо чтобы выбрать один или более параметров предела для оптимизации, и определить математический предел.

Определение пределов дизайна является дополнительным, но если не определены пределы дизайна, необходимо определить цель. Без пределов дизайна Mechanica ищет оптимальное значение параметров в полном спектре переменных дизайна.

В исследовании оптимизации математичесое ядро регулирует параметры модели в серии шагов, пока не достигается конвергенция одним из следующих способов:

- изменение в результате шага оптимизации от предыдущего шага относительно его начального значения в пределах значения конвергенции

- изменение в процессе шага оптимизации относительно переменных проекта в пределах величины конвергенции (наклон графика Goal относительно переменных дизайна близко к 0),

- цель не может быть улучшена для текущего пункта проекта, не нарушая один или более указанных пределов

Mechanica также использует значение конвергенции, чтобы определить, удовлетворяет ли предел анализу. Для примера, если конвергенция составляет 1 %, Mechanica придерживается предельного значения плюс-минус 1 %.

Таким образом использование модуля Pro/ENGINEER Mechanica позволяет не только провести многие виды анализа на механические воздействия радиоэлектронных модулей, а также осуществить оптимизацию с использованием различных критериев и варьируемых параметров.

Литература

Буланов А. Wildfire 3.0. Первые шаги./ А. Буланов М.: Изд-во «Поматур», 2008. 240 с.

Грэхам Г. Pro/Engineer 2001 / Г. Грэхам, Д. Стенффен. М.: Изд-во «Лори», 2003. 363 с.

Прокди Р.Г Pro/Engineer Wildfire 2.0/3.0/4.0. / Р.Г. Прокди, М.А Минеев М.: Наука и техника 2008 г. 352 с.

Чемоданова Т. В. Pro/ENGINEER: деталь, сборка, чертеж / Т.В. Чемоданова СПб.: Изд-во «BHV» 2003 г. 560 с.

Степанов А.В. Pro/ENGINEER. Специальный справочник / А.В. Степанов СПб.: Изд-во «Питер» 2001 г. 624 с.

Воронежский государственный технический университет

УДК 681.3

А.В. Турецкий, Н.В. Ципина, К.А. Угдыжеков

устройство удаленного GSM управления электроприборами

Приводится описание многофункционального устройства контроля и удаленного управления питанием различных устройств. Позволяет управлять различными нагрузками до 2 кВт на расстоянии, при помощи GSM канала. Источник управления сотовый телефон.

В качестве объекта исследования в данной работе представлена конструкция устройства удаленного управления питанием различных приборов посредством SMS.

Функционально устройство состоит из микроконтроллера, декодера сигналов DTMF, встраиваемого модуля GSM SIM300D, импульсного блока питания (4,3 В / 2 А), электронных ключей с электромагнитными реле для управления нагрузками.

Многофункционального устройства управления и контроля (УУИК) по типу передачи сигнала можно разделить [2]:

- по радио;

- инфракрасная передача данных;

- по телефонным линиям;

- с использованием GSM канала.

Блок питания построен по комбинированной схеме (рисунок 1) – сначала входное постоянное напряжение стабилизируется на уровне 15 В при помощи микросхемы LM7815. Цепь R5R6 является делителем, который контролирует наличие входного напряжения через вывод 7 микроконтроллера. Диоды VD2 и VD4 не допускают дополнительно разряда резервного аккумулятора (который подключается параллельно конденсатору С6) через стабилизатор LM7815 и кроме того, ограничивают уровень напряжения до 13,2 В. которое предназначено для питания электромагнитных реле. Далее напряжение поступает на импульсный стабилизатор, построенный на микросхеме LM2576. Эта микросхема является регулируемым импульсным стабилизатором.

Рис. 1. Схема электрическая УИИК

Основу устройства составляет микроконтроллер DD2. Данный контроллер имеет встроенный аппаратный USART, через который производится управление модулем GSM SIM300D. Микроконтроллер имеет внешний кварцевый резонатор частотой 4 МГц. Цепь R9C5 предназначена для сброса микроконтроллера в начальный момент включения питания. Управление транзисторными ключами (и соответственно, реле) осуществляется через порт В0-В3. Входы устройства реализованы через порт А0-А3.

По выводам портов С0-С4 осуществляется приём четырёхразрядного кода от декодера DTMF DD1. Непосредственно четырёхзначный код передаётся по линиям С0-С3, а по линии С4 передаётся стробирующий импульс. Он появляется на выводе STD декодера в момент опознавания DTMF сигнала. Длительность опознавания задаётся цепью R4C4 MT8870. Тактирование частоты осуществляется внешним кварцевым резонатором частотой 3,5795 МГц. Входной сигнал подаётся на вывод 2 от модуля SIM300D через разделительную цепь R1C3. Через конденсатор С12 с вывода 28 микроконтроллера сигналы подтверждения выполненных команд поступают на микрофонный вход модуля GSM SIM300D. Через вывод 16 и ключ VT5 производится запуск GSM модуля. Кнопка Program предназначена для входа в режим программирования сервисных функций (пароля, количества вызовов и т.д.)

GSM модуль SIM300D включён по типовой схеме. Стабилитроны VD13-VD16 защищают входы SIM-карты. Светодиод VD10 через транзисторный ключ VT7 сигнализирует о состоянии GSM сети, а VD11, управляемый ключом VT6 – о состоянии модуля SIM300D. Учитывая то, что все элементы устройства – декодер DTMF, микроконтроллер и модуль SIM300D запитаны от одного источника питания, не требуется никаких согласующих элементов. Единственный момент – это развязка модуля USART микроконтроллера от SIM300D при помощи двух резисторов R18 и R19.

УУИК представляет собой законченное изделие (рисунок 2). Корпус прибора состоит из основания, крышки-панели управления.

Рис. 2. Внешний вид УУИК

Все

эти элементы конструкции выполняются

из ударопрочного полистирола марки

УПМ05-0(![]() )

методом литья под давлением, что

обеспечивает требуемую прочность и

теплопроводность.

)

методом литья под давлением, что

обеспечивает требуемую прочность и

теплопроводность.

На панели размещаются сетевой выключатель, четыре светодиода, которые размещены непосредственно на печатной плате, предназначены для контроля активности модуля SIM300D, наличия сотовой сети, режима программирования и соединения, опознания DTMF сигнала. Панель крепится к основанию винтами.

В крышке корпуса с торцовой стороны имеются отверстия и соответствующие разъемы для подключения питания и цепи нагрузки.

Плата изготавливается из двустороннего фольгированного стеклотекстолита марки СФ2-35-1,5 ГОСТ 10316-78, которая соответствует третьему классу точности, в виду использования компонентов поверхностного монтажа. Крепление платы производится к основанию винтами на стойки высотой 10 мм.

Электрический монтаж производится проводами марки МГШВ 0,5 КТУ 16-505.437-82 в соответствии со схемой электрической принципиальной.

Элементная база выбирается из соображений обеспечения теплового режима внутри корпуса УУИК, надежности и уменьшения масса габаритных параметров.

Литература

1 Браун М. Источники питания. Расчет и конструирование.: Пер. с англ. – К.: «МК-Пресс», 2007. – 288 с.

2 Оразов В.А. Лабораторный источник питания с микроконтроллерным управлением / В.А. Оразов // Радио. 2005. №11.

Воронежский государственный технический университет

УДК 621.396.62

С.Н. Панычев, С.В. Канавин

ПРИНЦИПЫ ПОСТРОЕНИЯ КАНАЛА СВЯЗИ С ЗАШУМЛЕНИЕМ

В статье рассматривается процедура оптимизации передачи и обработки сигналов в канале связи с зашумлением. Предложены структурные схемы передающих и приемных устройств канала связи.

В современном обществе в связи с развитием новых информационно-телекоммуникационных технологий возникает проблема защиты информации, циркулирующей в каналах телекоммуникационных систем.

Анализ угроз информационной безопасности показывает, что при необходимости защиты конфиденциальных данных в каналах связи используют методы зашумления и маскирования. В связи с этим задача совершенствования методов защиты информации в каналах связи путем их зашумления является актуальной.

В данной статье приводится обоснование структурной схемы канала связи с зашумлением, в котором происходит скрытая передача и прием полезного сигнала. Маскирование полезного сигнала производится мощным узкополосным фазомодулированным помеховым сигналом.

Известен способ скрытной передачи информации в канале связи [1], где для эффективного маскирования информационного сигнала в канале связи в передающем тракте полезный сигнал синхронно суммируется с мощным помеховым сигналом. В приемном тракте сигнал отделяется от помехи на основе известного закона формирования зашумляющего сигнала.

На основе этого способа разработана функциональная схема канала связи с зашумлением, представленная на рис. 1.

В

передающей части полезный сигнал

![]() линейно суммируется с маскирующим

фазомодулированным помеховым сигналом

линейно суммируется с маскирующим

фазомодулированным помеховым сигналом

![]() .

После этого аддитивная смесь поступает

на вход антенны и передается по линии

связи, в общем случае по радиолинии. На

приемной стороне используется оптимальный

обнаружитель для извлечения полезного

сигнала

из замаскированного

.

После этого аддитивная смесь поступает

на вход антенны и передается по линии

связи, в общем случае по радиолинии. На

приемной стороне используется оптимальный

обнаружитель для извлечения полезного

сигнала

из замаскированного![]() .

.

Рис. 1. Функциональная схема канала связи с зашумлением

1 – генератор опорного сигнала;

2 – формирователь ФМ – помеховых сигналов;

3 – сумматор;

4 – каналы связи;

5 – оптимальный обнаружитель на базе корреляционной схемы обработки.

Основным блоком передающей части канала связи с зашумлением является формирователь узкополосных фазомодулированных сигналов, отвечающий за генерирование помеховой составляющей. Подробно он рассмотрен в работах [2,3]. Известно, что узкополосные шумовые помехи с угловой модуляцией, несмотря на малую ширину излучаемого спектра частот, обеспечивают, (в отличие от широкополосных помех) более высокие маскирующие свойства в части подавляемой полосы за счёт совпадения их характеристик с характеристиками модулирующего шума.

Формирователь узкополосных ФМ-сигналов с использованием квадратурного метода основан на нелинейном расширении спектра модулирующего напряжения и квадратурном сложении высокочастотных составляющих. Структурная схема КФМ квадратурного фазового модулятора на базе балансных модуляторов в квадратурных каналах приведена на рис. 2.

На рис. 2 приведены следующие обозначения: ГВЧ – генератор высокой частоты, ИМС – источник модулирующего сигнала, БМ1, БМ2 – балансные модуляторы (высокочастотные перемножители), ФВ π/2 – фазовращатель на π/2, С – линейный сумматор, ВКФ – вычислитель функции cos(x), вычислитель функции sin(x). Алгоритмы работы схемы, амплитудные и фазовые модуляционные характеристики устройства приведены в монографии [4].

Сформированный таким образом маскирующий сигнал обладает ярко выраженными шумоподобными свойствами.

После того как узкополосный фазомодулированный помеховый сигнал сформирован в КФМ, он в сумматоре складывается с полезным сигналом и на выходе сумматора получаем аддитивную смесь полезного сигнала с узкополосной маскирующей помехой. Применение указанной схемы обеспечивает формирование маскирующего шума в передатчике (рис.2).

Рис. 2. Структурная схема КФМ на базе балансных модуляторов

Для

эффективного извлечения полезного

сигнала из смеси собственных шумов

приемника и шумоподобного маскирующего

сигнала широко применяется корреляционная

схема обработки. Особенностью работы

корреляционной схемы является то, что

при корреляционном перемножении двух

сигналов

![]() и

и

![]() на выходе корреляционного перемножителя

происходит значительное возрастание

амплитуды сигнала. Увеличение отношения

сигнал/(шум+помеха) тем больше, чем более

сильна корреляционная зависимость двух

перемножаемых сигналов, один из которых

является опорным.

на выходе корреляционного перемножителя

происходит значительное возрастание

амплитуды сигнала. Увеличение отношения

сигнал/(шум+помеха) тем больше, чем более

сильна корреляционная зависимость двух

перемножаемых сигналов, один из которых

является опорным.

Отношение правдоподобия является монотонной функцией корреляционного интеграла. Корреляционный интеграл сигнала с полностью известными параметрами определяется выражением:

![]() ,

(1)

,

(1)

где – ожидаемый полезный сигнал;

– принимаемое

колебание, представляющее собой

аддитивную смесь маскирующего шума ,

полезного принимаемого сигнала

и собственных шумов приемника

![]() :

:

![]() .

(2)

.

(2)

Параметр принимает значения 1 (полезный сигнал есть в шуме) и 0 (полезного сигнала нет).

Применим корреляционный способ выделения сигнала для канала связи с зашумлением. С этой целью используем усовершенствованную схему оптимального корреляционного обнаружителя, рассмотренную в работе [5]. Структурная схема коррелятора представлена на рис.3.

Рис. 3. Структурная схема оптимального обнаружителя

Основными элементами схемы, приведенной на рис. 3, являются умножители, интеграторы, устройство вычитания и пороговое (решающее) устройство.

На

первый умножитель совместно с принимаемой

смесью

подается опорное колебание собственной

помехи n(t).

На второй умножитель основного приёмного

канала

2 вместе с колебанием

![]() поступает опорное колебание

.

Непосредственное интегрирование

произведений

поступает опорное колебание

.

Непосредственное интегрирование

произведений![]() и

∙

дает

значения корреляционных интегралов в

соответствующих каналах устройства

приема и обработки сигналов.

и

∙

дает

значения корреляционных интегралов в

соответствующих каналах устройства

приема и обработки сигналов.

Результирующий

корреляционный интеграл

![]() на выходе вычитающего устройства

содержит информацию о полезном сигнале.

на выходе вычитающего устройства

содержит информацию о полезном сигнале.

Сигнальная

составляющая

![]() корреляционного интеграла

корреляционного интеграла

![]() определяется энергией принимаемого в

смеси полезного сигнала. Чем больше

значение

,

тем выше вероятность правильного

обнаружения при фиксированном значении

вероятности ложной тревоги . Последняя

однозначно связана с уровнем порога,

устанавливаемого для принятия решения

о наличии сигнала.

определяется энергией принимаемого в

смеси полезного сигнала. Чем больше

значение

,

тем выше вероятность правильного

обнаружения при фиксированном значении

вероятности ложной тревоги . Последняя

однозначно связана с уровнем порога,

устанавливаемого для принятия решения

о наличии сигнала.

Характерным отличием рассмотренной схемы корреляционной процедуры извлечения полезного сигнала из помех и маскирующего шума является то, что в ней используется в качестве опорного сигнала не только копия полезного сигнала (как в традиционных схемах), но и опорная маскирующая фазомодулированная шумовая помеха. С целью вычитания маскирующего шума из результирующей смеси помеха+сигнал+маскирующий шум в схеме применено вычитающее устройство.

Таким образом, практическое применение формирователя маскирующего фазомодулированного помехового шума в передающей части канала связи и применение усовершенствованной корреляционной схемы извлечения полезного сигнала в приемной части канала связи обеспечивают передачу полезной информации на фоне искусственно организованных шумовых помех. При этом оптимизация передачи информации в каналах связи с зашумлением обеспечивается путем оптимальной фильтрации сигналов в приемном канале. Наиболее целесообразно применение такого методического подхода в современных цифровых телекоммуникационных системах.

Литература

1. Заявка ФРГ DE 3605350 A1, H 04 1/02. 1987

2. Шерстюков С.А., Недомолкин В.В., Канавин С.В., Недомолкина Т.В. Экспериментальное исследование и моделирование квадратурного фазового модулятора с аналоговыми функциональными преобразователями модулирующего напряжения в режиме импульсно-шумового модулирующего воздействия // Вестник Воронежского государственного технического университета / ВГТУ. – Воронеж, 2010. – том 6. – № 6. – С. 136-141.

3.Шерстюков С.А. Теория и применение квадратурных формирователей радиосигналов с угловой модуляцией: Монография / С.А.Шерстюков, Н.С.Хохлов, С.С. Никулин – Воронеж: «Научная книга», 2009 – 144с.

4. Квадратурные формирователи радиосигналов: Монография / Попов П.А., Шерстюков С.А., Жайворонок Д.А., Ромашов В.В.; Под ред. П.А. Попова. – Воронеж: Воронежский институт МВД России, 2001. – 176 с.

5. Панычев С.Н. Нелинейные радиоизмерения и контроль характеристик изделий военной электроники: Монография/ С.Н. Воронеж: Военный институт радиоэлектроники, 2004.-178с.

Воронежский государственный технический университет

УДК 681.5

В П. Собина, В.А. Кондусов

ШАХМАТНЫЕ ЧАСЫ

Конструкция представляет собой электронный аналог традиционных механических шахматных часов. По сравнению с механическими обеспечивает большую точность, благодаря кварцевой стабилизации частоты счета времени.

Устройство выполнено на основе микроконтроллера Atmel AVR ATtiny2313, для которого была разработана программа на языке Си. Вывод информации осуществляется на цифровые семисегментные жидкокристаллические индикаторы посредством двух блоков последовательно соединеных микросхем сдвиговых регистров 74HC164 (электрическая принципиальная схема представлена в приложении).

Рис. 1. Функциональная схема электронных шахматных часов

Управление устройством осуществляется посредством тактовых кнопок на лицевой панели устройства:

- кнопка «Вкл/Выкл» осуществляет включение и выключение устройства од-ним нажатием;

- кнопка «Старт/Стоп/Сброс» осуществляет остановку и последующий запуск отсчета игрового времени одним коротким нажатием. Эта функция служит для осуществления перерывов в игре. При удержании кнопки нажатой в течение 1 секунды и более происходит сброс игрового времени;

- кнопка «Час +» с каждым нажатием увеличивает игровое время для обоих игроков на 1 час. При удержании кнопки включается быстрое увеличение;

- кнопка «Час - » с каждым нажатием уменьшает игровое время для обоих игроков на 1 час. При удержании кнопки включается быстрое уменьшение;

- кнопка «Мин +» с каждым нажатием увеличивает игровое время для обоих игроков на 1 минуту. При удержании кнопки включается быстрое увеличение;

- кнопка «Мин - » с каждым нажатием уменьшает игровое время для обоих игроков на 1 минуту. При удержании кнопки включается быстрое уменьшение;

- кнопки «Игрок 1» и «Игрок 2» на верхней части устройства выполняют основную функцию устройства и служат для переключения таймера между игроками во время игры.

Рис. 2. Вид на лицевую панель устройства

Рис. 3. Вид на плату и переключатели со снятой задней крышкой

Литература

Яценков В.С. Микроконтроллеры Microchip. Практическое руководство. Москва: Горячая линия-Телеком, 2005.

Долгий А. Программаторы и программирование микроконтроллеров. – Радио, 2004, № 1. С. 53-55.

Воронежский государственный технический университет

УДК 681.5

Е.С.Зацепин, В.Е.Форманчук, А.В.Ерёменко, О.Н.Болдырева, В.А. Кондусов

ОПЕРАЦИОННЫЙ БЛОК УЧЕБНОЙ МОДЕЛИ ЭВМ

Операционный блок учебной модели ЭВМ предназначен для ознакомления учащихся со структурой ЭВМ, двоичной и 16-ричной системами счисления, а так же c основными арифметическими и логическими операциями.

Внешний вид разработанной конструкции операционного блока ЭВМ представлен на рисунке 1.

Рис. 1. Внешний вид операционного блока учебной модели ЭВМ.

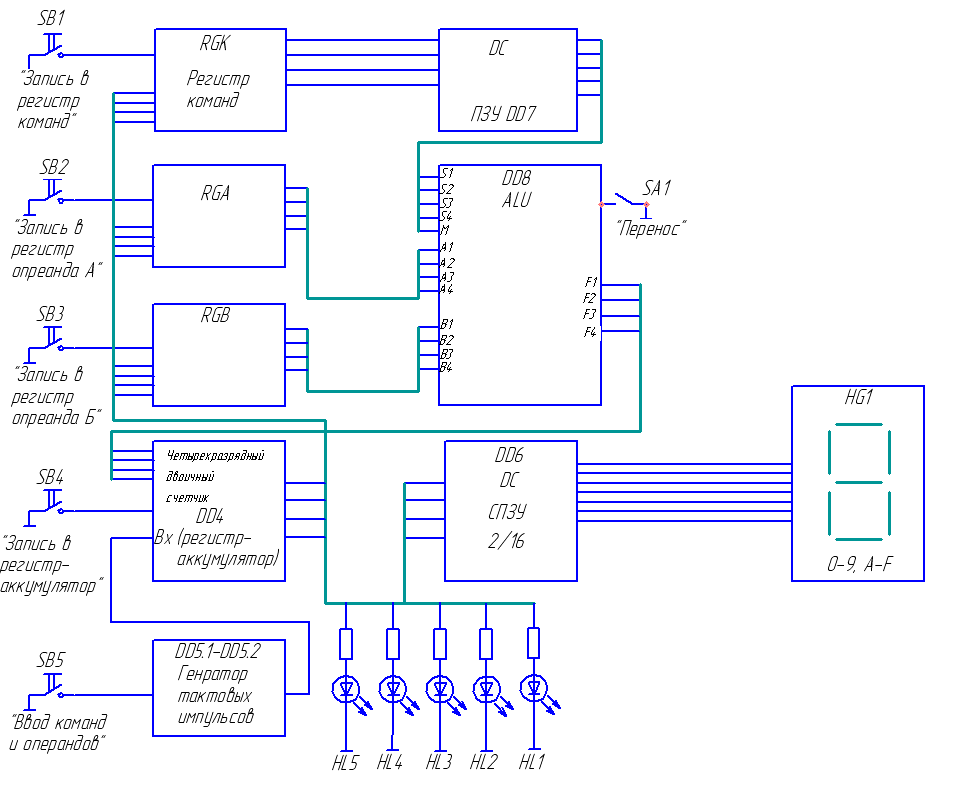

Операционный блок учебной модели ЭВМ содержит основные блоки ЭВМ: устройство ввода-вывода информации, устройство управления (УУ), арифметико-логическое устройство (АЛУ), оперативное запоминающее устройство (ОЗУ), генератор тактовых импульсов (ГТИ), постоянное запоминающее устройство (ПЗУ). ОЗУ состоит из трёх четырёхразрядных регистров: RGA - регистр операнда А,RGB - регистр операнда B,RGK - регистр команд.Так же устройство содержит регистр-аккумулятор (RGAk), которое накапливает результат выполнения операций арифметическо-логическим устройством. Функциональная изображена на рисунке 2.

При нажатии на кнопку SB5 ("Vvod") производится работа генератора тактовых импульсов. Он собран по схеме симметричного мультивибратора на элементах DD5.1, DD5.2. Тактовые импульсы поступают на счетный вход четырехразрядного двоичного счетчика DD4, на выходе которого формируется двоичный код числа введенных импульсов. Заносимую в устройство информацию отображают в двоичном коде светодиодные индикаторы HL2 — HL5, а также цифровой дисплей (HG1) в 16-ричном коде. Само же преобразование двоичного кода в 16-ричный реализуется на ПЗУ DD6. По четырехразрядной шине информация с выхода счетчика DD4 поступает на информационные входы всех регистров ОЗУ (DD1-DD3).

При нажатии кнопок SB 1 — SB3 осуществляют запись информации с выхода счетчика DD4 в любой из регистров ОЗУ (RGA, RGB, RGK). Таким образом, за три последовательных цикла нажатий на кнопки SB5 и SB2, SB5 в SB3, SB5 и SB1 можно записать соответственно коды двух операндов в регистр RGA (DD2) и регистр RGB (DD3), а также код команды в регистр RGK (DD1). Четырехразрядный код команды преобразуется в пятиразрядный код, управляющий АЛУ. Преобразователь выполнен на ПЗУ DD7. В зависимости от кода команды на входах S1 — S4 и управляющих сигналов М и С» (логические или логико-арифметические операции, наличие или отсутствие переноса) АЛУ (DD8) выполняет различные операции.

Двоичный код с выходов микросхемы DD8 подается на информационные входы D1 — D4 счетчика DD4, используемого также в качестве регистра-аккумулятора. Запись информации в RGAk осуществляется нажатием на кнопку SB4, в результате чего на вход предустановки S счетчика DD4 подается низкий уровень. После нажатия на кнопку SB4 результат выполнения операции высвечивают индикаторы HL1—HL5 и цифровой дисплей HG1. Информацию с выхода переноса АЛУ (вывод 16) при выполнении арифметических операций индицируют светодиод HL1 и запятая индикатора HG1.

Рис. 2. Функциональная схема операционного блока учебной модели ЭВМ.

Воронежский государственный технический университет

УДК 681.5

А.Д. Рощупкин, В.А. Кондусов

КОНТРОЛЛЕР СВЕТОФОРА

Контроллер светофора создан с целью регулирования автотранспорта, что обеспечит минимизацию возможности образования пробок на дорогах

В настоящее время, одной из актуальных проблем является проблема пробок на дорогах. Причинами возникновения пробок могут служить: постоянно увеличивающееся число машин на дорогах городов, отсутствие оптимального числа надземных и подземных пешеходных переходов, плохое качество покрытия автомобильных дорог. В результате возникают большие потоки автомобилей в том или ином направлении, что приводит в, конечном итоге, к созданию пробок.

Проблема пробок на дорогах требует решения - чем скорее, тем лучше как для отдельного человека, чье время тратится впустую, так и для экономики и экологии страны в целом.

В планах развития больших городов предусматривается глобальные системы управления светофорными объектами для организации дорожного движения. В планово переходном периоде возникает проблема обеспечения светофорных объектов простыми устройствами (контроллерами), которые интеллектуально бы смогли регулировать сложившуюся обстановку. Предлагаемый способ решения поставленной задачи можно реализовать с помощью современных микроконтроллеров, в которые заранее запрограммированы необходимые алгоритмы регулирования перекрестков.

Интеллектуальный светофор сможет работать как в составе глобальных систем управления, так и как отдельное автономное устройство. Возможен будет переход из режима управления по линии в режим автономного регулирования, например, при аварии на линии передачи. Также возможен переход из режима автономного регулирования в режим управления по линии связи, при подачи специального кодового сигнала.

Микроконтроллер является основой программно-управляемого устройства. Он производит оценку загруженности автомобильных дорог по всем направлением и интеллектуально регулирует сложившуюся обстановку на перекрестке.

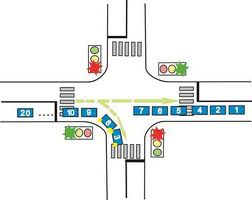

Рассмотрим принцип работы данного устройства. На рисунке 1 представлен перекресток с подъезжающими автомобилями слева. Датчики, фиксирующие количество подъезжающего автотранспорта, устанавливаются на расстоянии 50-100 метров от самого светофора по всем направлениям, что позволяет достаточно точно оценивать загруженность дорог.

Рис. 1. Перекресток

При приближении автотранспорта к светофору, он точно знает число подъезжающих автомобилей. Это число пропорционально времени зеленого сигнала светофора. Соответственно, чем больше автомобилей тем дольше горит зеленый сигнал, и наоборот. На случай непрерывного потока движения, в светофоре установлено ограничение по числу автомобилей, чтоб предотвратить постоянное горение зеленого сигнала, в противном случае на второстепенной дороге образуется пробка.

При отсутствии автомобилей светофор работает в обычном режиме. После прохождения 10 циклов он переключается в режим сигнализирования о наличии нерегулируемого перекрестка. При приближении транспортного средства выходит из этого режима, перекресток становится снова регулируемым. Это сделано с целью экономии электроэнергии, так как в ночное время автомобилей на дорогах очень мало.

На рисунке 2 представлена принципиальная идеализированная схема интеллектуального светофора. Как видно из рисунка основой изделия является микроконтроллер.

Рис. 2. Схема электрическая принципиальная

Для усовершенствования данной схемы можно разработать систему питания, систему транзисторных ключей или реле, для возможности подключения более мощных устройств отображения информации. Все это не предоставляет особого труда.

В качестве датчиков могут выступать совершенно разнообразные устройства только при помощи согласующих устройств: датчики движения, емкостные, индуктивные датчики, датчики давления, тензодатчики и т.п.

Питание изделия осуществляется любым источником напряжения номиналом 5В. С этой целью на макете устройства предусмотрен разъем питания. Помимо разъема питания устройство имеет разъем программирования (перепрограммирования) микроконтроллера. Так же на макете располагаются шесть светодиодов, имитирующих работу двух светофоров.

Устройство смонтировано на печатной плате из фольгированого стеклотекстолита габаритными размерами 60×40×1 мм. Макет изделия имеет небольшие габариты, малый вес и небольшое энергопотребление, оно может быть интегрировано в существующие светофорные объекты.

Рис. 3. Макет изделия

Литература

http://www.123avr.com

http://www.radioman.ru

http://www.VRTP.ru

http://www.radiokot.ru

Воронежский государственный технический университет

УДК 681.5

В.В. Сушик, В.А. Кондусов

ДВОИЧНЫЙ СЧЕТЧИК

Четырехразрядный двоичный счетчик создан с целью наглядного представления работы счетчика

Счетчик представляет собой логическое устройство последовательного типа, в котором новое состояние определяется предыдущим состоянием и значением логической переменной на входе. Основой четырехразрядного двоичного счетчика является микроконтроллер. Электрическая принципиальная схема четырехразрядного двоичного счетчика приведена на рис. 1.

Рис. 1. Схема электрическая принципиальная

При нажатии на кнопку SA2 подается тактовый импульс, который заносится в первый разряд счетчика – загорается соответствующий светодиод красного цвета. После повторного нажатия на кнопку подается еще один тактовый импульс, который суммируется с предыдущим. При удерживании кнопки SA2 не менее 0,5с происходит формирование непрерывной последовательности импульсов с частотой 2,7 Гц. Кнопка SA1 позволяет установить в счетчике нулевое положение в его разрядах, т.е. происходит сброс. Питание изделия осуществляется любым источником напряжения номиналом 5В. С этой целью на макете устройства предусмотрен разъем питания.Макет устройства приведен на рис. 2. Устройство смонтировано на печатной плате из фольгированного стеклотекстолита c габаритными размерами 46×31×1 мм.

Рис. 2. Макет устройства

Список литературы

1. Баранов В.Н. Применение микроконтроллеров AVR: схемы, алгоритмы, программы,

2-е изд. испр. – М.: Издательский дом «Додэка - ХХI», 2006. – 288 с.: ил.

2. http://easyelectronics.ru/

3. http://www.freeduino.ru

Воронежский государственный технический университет

УДК 681.5

В.В. Сушик, В.А. Кондусов

ГИТАРНЫЙ КАМЕРТОН

Электронный гитарный камертон создан с целью упрощения и облегчения процесса настройки шестиструнной гитары

Камертон содержит в своём составе: стабилизатор напряжения на 5В, узел управления с датчиками, микроконтроллер, усилительный каскад с RC-фильтром, громкоговоритель. Избранная технология монтажа содержит разъем для перезаписи программы микроконтроллера и возможность для последующей модернизации камертона в виде добавления еще двух функциональных кнопок. Структурная схема камертона представлена на рисунке 1.

Рис. 1. Схема электрическая структурная

Поставлена задача: «Разработать электронное устройство, имеющее восемь входов и один звуковой выход. К каждому из входов подключен датчик, состоящий их двух нормально разомкнутых контактов. При замыкании контактов одного из шести датчиков устройство должно вырабатывать звуковой сигнал определенной частоты. Каждому из этих датчиков должна соответствовать своя собственная частота звукового сигнала. Если контакты всех датчиков разомкнуты, звуковой сигнал на выходе должен отсутствовать. При замыкании контактов одного из двух оставшихся датчиков устройство должно понижать либо повышать частоту шести звуковых сигналов, вырабатываемых при замыкании одного из шести датчиков, на равное и определенное число, соответствующее одному полутону.». Таким образом диапазон воспроизводимых частот будет находится между стандартным Ми-строем и пониженным на три полутона До# с шагом в один полутон.

Поставленная задача решена при помощи микроконтроллера ATmega8. Программа для микроконтроллера написана с использованием языка программирования Си. Напряжение на входе устройства должно быть равно 5В, поэтому использован стабилизатор напряжения, на вход которого подается напряжение 9В. Стабилизатор состоит из четырех фильтрующих конденсаторов и микросхемы 7805CV. В качестве датчиков использованы кнопки без фиксации положения. На выходе микроконтроллера находится RC-фильтр, сглаживающий выходной цифровой сигнал. Для подключения звукоизлучателя (динамика) применяется ключевой каскад на транзисторе КТ315. Это самый простой способ получить звук достаточной громкости, учитывая, что наш сигнал — это прямоугольные импульсы с амплитудой, почти равной напряжению питания. Транзисторный каскад нужен лишь для повышения нагрузочной способности.

Микроконтроллер имеет встроенные таймеры/счетчики. Для формирования звука использован шестнадцатиразрядный таймер. Чем больше разрядов, тем с большей точностью можно выбирать его коэффициент деления. Это очень важно для создания нотного стана. Поэтому для формирования звука выберем шестнадцатиразрядный таймер Т1. Для генерации звука удобнее всего использовать режим СТС (сброс по совпадению). Нам просто нужно выбрать такой коэффициент деления, чтобы на выходе таймера получить колебания в звуковом диапазоне частот. Соответствующие коэффициенты деления для каждой необходимой частоты записаны в массив.

«Сдвиг строя», т.е. изменение частоты воспроизводимого звука, осуществлен с использованием механизма прерываний микроконтроллера, с помощью чего он сможет обрабатывать информацию в любой момент времени. При нажатии соответствующей кнопки звучит сигнал, оповещающий о выбранном положении строя.

Вывод сигнала на внешний вывод микроконтроллера может быть осуществлен программно при помощи процедуры обработки соответствующего прерывания. Но прерывания у нас уже заняты. Поэтому задействована возможность микроконтроллера, предусматривающая прямой вывод сигнала на один из своих выходов. В данной работе это выход PB1, имеющий название OCR1A.

Рис. 2. Вид на лицевую панель камертона

Рис. 3. Вид на монтажную панель камертона

Список литературы

1. О. П. Новожилов. Основы цифровой техники/Учебное пособие. – М.: ИП РадиоСофт, 2004. – 528с.

2. О.П. Новожилов. Электротехника и электроника: учебник - М.: Гардарики, 2008. - 653с.

3. М. Предко. Справочник по PIC-микроконтроллерам Пер с англ –

М ДМК Пресс, 2002, ООО «Издательский дом «Додэка-XXI», 2002. – 512с.: ил. (Серия «Справочник»)

Воронежский государственный технический университет

УДК 621.9

В.С. Скоробогатов, Ю.М. Данилов, М.Ю. Сурков

РАСЧЕТ РЕЖИМА И ОПРЕДЕЛЕНИЕ ЗАТРАТ

ПРИ РУЧНОЙ ЭЛЕКТРОДУГОВОЙ СВАРКЕ

Приводится методика и формулы для расчета режима и определения затрат при ручной электродуговой сварке

Режим

сварки определяется диаметром электрода

![]() ,

мм,

величиной сварочного тока

,

мм,

величиной сварочного тока

![]() ,

А,

и длиной дуги

,

А,

и длиной дуги

![]() d,

мм.

d,

мм.

Диаметр электрода выбирают в зависимости от толщины металла или катета шва h, мм, и типа сварного соединения.

![]() . (1)

. (1)

Сила сварочного тока зависит от катета шва, типа соединения, скорости сварки, положения шва в пространстве, толщины и вида обмазки электрода, диаметра электрода и его рабочей длины. Практически силу тока определяют

![]() . (2)

. (2)

При

сварке стальным электродом коэффициент

![]() =

45 -62 А/мм

, при сварке графитовом электродом

= 18-22 А/мм,

при сварке угольным электродом

=

5 – 8 А/мм.

Обычно

>50

А.

=

45 -62 А/мм

, при сварке графитовом электродом

= 18-22 А/мм,

при сварке угольным электродом

=

5 – 8 А/мм.

Обычно

>50

А.

Чем короче длина дуги ld, тем выше качество наплавленного металла

l d =0,5∙d+1d (3)

При

>

50 A

напряжение горения дуги

![]() ,

в,

зависит от длины дуги

,

в,

зависит от длины дуги

![]()

![]() .

(4)

.

(4)

Для

стальных электродов коэффициент,

характеризующий падение напряжения на

электродах,

![]() ,

для угольных

,

для угольных

![]() .

Коэффициент, характеризующий падение

напряжения на 1

мм длины

дуги β = 2

÷ 2,5 (длина воздушной среды).

.

Коэффициент, характеризующий падение

напряжения на 1

мм длины

дуги β = 2

÷ 2,5 (длина воздушной среды).

Напряжение зажигания дуги для постоянного тока

![]() =

40 – 60 в,

для переменного тока

=

50 – 70 в.

=

40 – 60 в,

для переменного тока

=

50 – 70 в.

Производительность

сварки Т,

ч,

зависит от продолжи-тельности горения

дуги

![]() ,

ч,

и коэффициента загрузки сварщика

= 0,4

÷ 0,3 (в зависимости от характера выполняемой

работы) [1, с. 269]

,

ч,

и коэффициента загрузки сварщика

= 0,4

÷ 0,3 (в зависимости от характера выполняемой

работы) [1, с. 269]

![]() .

(5)

.

(5)

Продолжительность

горения дуги зависит от количества

наплавленного металла

![]() ,

г,

сварочного тока

,

A,

коэффициента наплавления

,

г,

сварочного тока

,

A,

коэффициента наплавления

![]() (

т.е. количества наплавленного электродного

металла в граммах в течении 1

ч, приходящееся

на 1 А

сварочного тока, с учетом марки электрода,

потери металла на угар и разбрызгивание).

Для тонкообмазанных электродов

= 7 – 8 г/А∙ч,

а для толсто-обмазанных электродов

= 10 - 12 г/А∙ч

и более

(

т.е. количества наплавленного электродного

металла в граммах в течении 1

ч, приходящееся

на 1 А

сварочного тока, с учетом марки электрода,

потери металла на угар и разбрызгивание).

Для тонкообмазанных электродов

= 7 – 8 г/А∙ч,

а для толсто-обмазанных электродов

= 10 - 12 г/А∙ч

и более

![]() .

(6)

.

(6)

Количество

наплавленного металла, с учетом

коэффициента расплавления, равного

![]() =

8 – 14, определяют по формуле

=

8 – 14, определяют по формуле

![]() .

(7)

.

(7)

Линейную

скорость сварки, при длине шва

![]() ,

м,

определяют по формуле

,

м,

определяют по формуле

![]() .

(8)

.

(8)

Суммарный расход электродов на угар, разбрызгивание и огарки составляет 25 % массы электрода.

Расход электроэнергии определяют на 1 м шва или на 1 кг наплавленного металла. При ручной сварке на постоянном токе в среднем он составляет 7 – 8 кВт∙ч/кг, а на переменном – 3,5 кВт∙ч/кг.

Оборудование рабочего места для ручной сварки состоит из сварочного аппарата, стола, стеллажа, предохранительного щита, электродержателя, защитной одежды и различных сборочно-сварных приспособлений. Рабочий пост сварщика находится в изолированной кабине, куда подводится ток.

Штучно-калькуляционное время на дуговую сварку определяется по формуле

Тшк = Тн.шк ∙ L∙ K + tвн , мин (9)

Неполное штучно-калькуляционное время Тн.шк на один метр длины шва L, м, определяется по формуле (10) и учитывает величину катета шва h от 4 до 8 мм

Tн.шк = 15,9 – 3,9 ∙ h + 0,45 ∙ h2, мин (10)

Соотношение величины катета шва h от 4 до 10 мм и площади поперечного сечения шва F от 24 до 85 мм

F = 3,33 + 3,17∙ h + 0,5∙ h2, мм (11)

Основное время горения дуги и наплавления металла электрода на 1 м шва

То = 10,6 – 2,45 ∙ h + 0,3 ∙ h2 , мин (12)

Время на прихватку изделий зависит от толщины свариваемого металла t от 4 до 14 мм и длины одной прихватки Lпр от 20 до 40 мм. Время на очистку от шлака и брызг одной прихватки равно 0,03 мин.

Тпр = 0,05 + 0,002 · Lпр + 0,000125 · t · Lпр, мин. (13)

Поправочный коэффициент К зависит от коэффициентов: вида шва Квш, температуры окружающей среды КТ, положения шва в пространстве Кпш, условий выполнения сварочных работ Ку

К = Квш ∙ КТ ∙ Кпш ∙ Ку (14)

При короткометражном виде шва и длине шва L от 0,05 до 0,5 м, коэффициент Квш определяется по формуле (15), а при длине шва свыше 0,5 принимается Квш = 1. При криволинейном виде шва

Квш = 1,05, при прерывистом виде шва Квш = 1

Квш = 1,291 – 0,36 ∙ L ─ 0,025 ∙ L2 (15)

Для помещения без обогревания и температуры наружного воздуха от 0 до – 11° С коэффициент температуры принимается КТ = 1,1, а при температуре ниже − 11° С принимается КТ = 1,2 .При нижнем положении шва в пространстве, для различных типов швов, коэффициент положения шва принимается Кпш = 1.

Для стыковых соединений без скоса кромок односторонних швов с толщиной металла или катета шва h = 1 - 6 мм

Кпш = 1 + 0,35∙ П ─ 0,05∙ П. (16)

Для двухсторонних толщиной h = 3 мм

Кпш = 1,3 ─ 0,25∙ П ─ 0,025∙ П2, (17)

а толщиной h = 4-8 мм

Кпш = 1,4 + 0,35∙ П ─ 0,05∙ П2. (18)

Для швов, тавровых соединений без скоса кромок, односторонних и двухсторонних при h = 4-20 мм

Кпш = 1,5 + 0,35∙ П ─ 0,05∙ П2. (19)

В формулах (16) - (19) при вертикальном положении шва:

П = 1, при горизонтальном П = 2, при потолочном П = 3.

Коэффициент, зависящий от условий работы, определяется по формуле (20). В удобном положении У = 1, в неудобном У = 2, в закрытых свободных или полуоткрытых тесных объемах сечением не более 0,7 м2 с двумя днищами У = 3

Ку = 0,94 + 0,07 ∙ У ─ 0,01 ∙ У 2. (20)

Вспомогательное время tв.и. зависящее от изделия, состоит из времени на установку в приспособление или на рабочее место свариваемых изделий tв.у. вручную, поворот tв.п. вручную, снятие и транспортировку вручную tв.с. при массе изделия Q, от 5 до 30 кг, определяется по формулам (21) - (24)

tв.и. = tв.у. + tв.п + tв.с. , мин; (21)

tв.у = 0,6 + 0,03∙ Q + 0,02∙ Q 2 , мин, (22)

tв.п. = 0,1 + 0,005∙ Q , мин, (23)

tв.с. = 0,02∙ Q , мин, (24)

При массе изделия до 100 кг tв.у. = tв.п. = 1,6 мин, tв.с. = 1,1(транс-портировка краном).

Время на закрепление и открепление деталей tз прижимными приспособлениями, при длине завертывания lз = 20 - 60 мм стаци-онарным винтовым прижимом, определяется по формуле

tз = 0,2 + 0,0025 ∙ lз + 0,000125∙ lз2, мин, (25)

ручными тисками

tз = 0,15 − 0,00125 ∙ lз + 0,0000625 ∙ lз 2 , мин, (26)

пневмоприжимом. tз =0,15 мин.

Время на перемещение сварщика с инструментом и протягивание им провода к рабочему месту tп на расстояние lпс = 2 - 20 м, а также свободное перемещение

tп = 0,1 + 0,05 ∙ lпс , мин . (27)

Время обслуживания рабочего места и время перерывов на отдых и личные надобности (для ручной сварки включено в размере 9 % от оперативного времени).

Подготовительно-заключительное время Т п.з. на партию деталей назначается: для получение производственного задания, электродов, инструктажа для простой работы составляет - 4 мин, а для работы средней сложности - 6 мин. На ознакомление с работой на партию деталей простой сложности 2 мин, средней сложности - 4 мин. На сдачу работы простой сложности - 2 мин, средней сложности - 3 мин. На подготовку рабочего места и приспособлений к работе средней сложности-2 мин.

Простой работой считается сварка несложных изделий, не требующих изучения технологической документации, подготовки приспособлений и инструктажа мастера.

Сваркой средней сложности является сварка изделий, имеющих несколько швов в различных положениях, требующих изучения технологической документации, подготовки приспособлений и инструктажа мастера.

Воронежский государственный технический университет

УДК 621.9

В.С. Скоробогатов, Ю.М. Данилов, А.И. Старухин

РАСЧЕТ РЕЖИМА И ОПРЕДЕЛЕНИЕ ЗАТРАТ

ПРИ КОНТАКТНОЙ СВАРКЕ

Приводится методика и формулы для расчета режима и опре-деления затрат при контактной сварке

Контактной сваркой является процесс соединения деталей нагревом в месте их контакта с сильным сжатием для обеспечения взаимодействия атомов металла. При контактной сварке детали прижимаются одна к другой с определенным усилием и нагреваются проходящим в месте контакта электрическим током.

Высокую производительность при этой сварке можно полу-чить, используя стержни из углеродистой стали Ст3 и Ст5 и из низколегированной стали 25Г2С, 35ГС, 30ГС, а также при монтаже каркасов сеток и других арматурных конструкций.

Количество тепла Q, Дж, выделяющееся в месте контакта свариваемых деталей при прохождении электрического тока, прямо пропорционально квадрату силы тока J, А, сопротивлению проводника R, Ом, и времени прохождения тока τ, с, и определяется по закону Джоуля-Ленца:

Q = 0,24 · J2 · R · τ, (1)

Сумма сопротивления двух свариваемых деталей 2R зависит от коэффициента условий растекания тока в деталях Кр, коэффициента неравномерности нагрева деталей Кн, толщины двух свариваемых деталей 2∙h, удельных электрических сопротивлений материалов свариваемых деталей ρ1 и ρ2, диаметра рабочей поверхности электрода dэ и определяется по формуле:

2R = Кр∙ Кн∙ 2∙ h∙ (ρ1 + ρ2 )/(π∙ dэ 2 / 4 ). (2)

Коэффициент Кр зависит от отношения диаметра рабочей поверхности электрода dэ к толщине двух свариваемых деталей 2∙h

Кр ≈ 0,41875 + 0,205 ∙ (dэ / 2∙h) ─ 0,02375 ∙ (dэ / 2∙h )2 (3)

Дифференцируя зависимость (3), получаем уравнение

d Кр / d (dэ / 2∙h) = 0,205 ─ 0,0475 (dэ / 2∙h) (4)

Из уравнения (4) следует, что при отношении (dэ / 2∙h) ≈ 4,316 достигаются наилучшие условия. Для стальных деталей коэффициент неравномерности нагрева Кн = 0,85.

Способы контактной сварки подразделяются на точечную, роликовую (шовную) и стыковую.

При точечной сварке мощность точечных машин достигает 600 кВА, плотность тока 120 А/мм2, вторичное напряжение1 – 12 В, давление между электродами 20 – 120 МПа (МН/м2). Мощность машины N определяется c учетом суммарной толщины листов s, мм, и коэффициента k, зависящего от свариваемого материала (k = 8 - 25).

N = k ∙ s (5)

Роликовую контактную сварку проводят на переменном токе силой 2000 - 5000 А. Усилие сжатия роликами свариваемых деталей достигает 5 - 6 кН, а скорость сварки 0,5 - 3,5 м/мин. Диаметр роликов 40 - 350 мм.

Мощность машин при стыковой сварке 0,12 – 0,15 кВА/мм2, напряжение сварочного тока 5 – 15 В, давление создаваемое при осадке 15-50 МПа.

Точечная применяется для толщины свариваемых изделий от 0,5 до 6 мм, сила тока до 1000000 А, вторичное напряжение от 0,3 до 12 В. Электрод должен сохранять прочность до 400° С. Электроды – полые и холоднотянутые из меди и ее сплавов, охлаждают водой. Применяют электроды из бронзы с присадкой хрома, кадмия, кобальта, из вольфрамовых сплавов.

Норма штучного времени при контактной точечной сварке

![]() .

(6)

.

(6)

Норма штучного времени при контактной шовной сварке

![]() .

(7)

.

(7)

Норма штучного времени при контактной стыковой сварке

![]() ,

(8)

,

(8)

В формулах (6) – (7): i-число точек подлежащих сварки за данную операцию, L-длина сварочного шва.

Основное время контактной сварки Т, мин, является временем полного цикла сварки и включает в себя время на сближение электродов, сжатие электродов, протекание тока, выдержку при повышенном давлении и возвращение электродов в исходное положение, включение и выключение рабочего хода машины и определяется для точечной сварки

![]() .

(9)

.

(9)

Для контактной шовной сварки

![]() .

(10)

.

(10)

Время на включение и выключение точечной машины Тв.к. принимать дополнительно один раз на число точек, свариваемых за один прием: кнопкой – 0,012 мин; педалью сидя – 0,01 мин; стоя – 0,015 мин.