- •53 Отчетная научно-техническая

- •Влияние условий термической обработки на механические свойства гранулированных нанокомпозитов Cox(Al2o3)100-X

- •Закономерности образования, стабильность и атомная структура некристаллических сплавов сИстемы Hf-w

- •1 Кафедра физики твердого тела

- •2Кафедра материаловедения и физики металлов

- •3Кафедра высшей математики и физико-математического моделирования

- •Анализ структуры новой бессвинцовой керамики NaBiNbScO6

- •Получение твёрдого раствора Na(X-1)BixNb(X-1)ScxO3

- •Влияние температуры и концентрации фаз компонентов на обратный магнитоэлектрический эффект в слоистых композитах tdf – pzt

- •Механические свойства наноструктурных покрытий Coх(Al2o3)100-х, Coх(SiO2)100-х, и Coх(CaF2)100-X

- •Получение аналога углеродной однонаправленной ленты

- •Технология получения препрега на основе углеродной ленты уол-300р

- •Инверсный магнитоэлектрический эффект в двухслойных композитах Tb0,12Dy0,2Fe0,68 – PbZr0,53Ti0,47o3

- •Механические испытания образцов полимерных композиционных материалов

- •Влияние условий получения на анизотропию нанокомпозитов (CoNbTa)X(SiO2)100-X

- •Исследование анизотропии гранулированных нанокомпозитов Cox(CaF)100-X

- •Кафедра физики твёрдого тела

- •Технология получения тонких плёнок Nb2o5

- •Исследование частотной зависимости импеданса в многослойных гетерогенных структурах на основе композита (Co40Fe40b20)33,9(SiO2)66,1

- •Ориентационная зависимость магнитомеханического эффекта в сверхпроводниках 2 рода

- •Проведение входного контроля качества препрегов при производстве композиционных углеродных материалов

- •Влияние внешнего смещающего электрического поля на пьезоэлектрические свойства смешанного кристалла k0,81(nh4)0,19h2po4

- •Термоэдс полупроводниковой керамики на основе оксидов металлов со структурой перовскита

- •Разработка блока первичного концентрирования криптона и ксенона для воздухоразделительной установки КжАжАр-1,6

- •Промышленные методы ожижения водорода

- •Методы получения массивных втсп

- •Модернизация блока адсорбционной очистки кубовой жидкости от углеводородов для установки разделения воздуха кта-12-3

- •Уменьшение энергозатрат воздухоразделительной установки КжАжАр-1,6 путем введения предварительного охлаждения воздуха

- •Модернизация воздухоразделительной установки КжАжАр-1.6 для сокращения флегмового питания верхней колонны с целью повышения экономичности процесса ректификации

- •Электрические и сенсорные свойства пленок In35.5y4.2o60,3-Sn29Si4,3o66,7

- •Влияние теплового экрана на распределение температуры в криостате

- •Структура и электрические свойства композита (Co41Fe39b20)X(In35,5y4,2o60,3)100-X

- •Динамика электрического сопротивления нанокомпозитов Cox(Al2On)100-X под действием электрического поля

- •Магниторезистивные и термоэлектрические свойства тонких пленок Fex(Al2On)100-X

- •Электромеханические свойства дигИдрофосфата калия

- •Расчет плоского симметричного волновода в рамках волновой модели

- •Промышленные методы ожижения водорода

- •Исследование диэлектрических потерь при фазовом переходе в кристалле молибдата тербия

- •Исследование магнитных свойств композитов и многослойных структур с включениями оксида меди

- •53 Отчетная научно-техническая

- •394026 Воронеж, Московский просп., 14

Промышленные методы ожижения водорода

А. В. Маннаников, cтудент гр. НТ-081, И. М. Шушлебин

Кафедра физики твердого тела

О

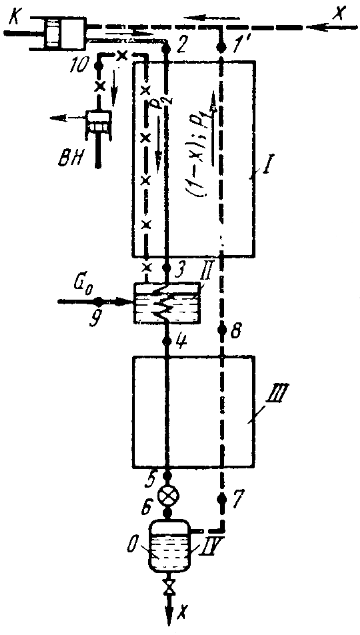

Рис. 1. Схема

ожижения водорода методом дросселирования:

К-компрессор; ВН-вакуум-насос;

I,III-теплообменники,

II-ванна с охлаждающей

жидкостью, IV-сборник

жидкого водорода

Рис. 2. Схема цикла

двух давлений: К-компрессор;

I,III,V-теплообменники;

II-ванна с жидким азотом;

IV-сосуд для промежуточного

дросселирования; IV-сборник

жидкого водорода (1, 2-дроссельные

вентили)

Литература

1.Е. И. Микулин // Криогенная техника. М. ,”Машиностроение”, 1969, стр. 272.

УДК 621.315.57: 537.312.62

Методы получения массивных втсп

О.В. Пасюкова, студенты гр. НТ-101, Е.С. Кипелова, В.Е. Милошенко

Кафедра физики твердого тела

Известно, что к высокотемпературным сверхпроводникам относятся материалы с температурой N-S перехода выше температуры жидкого азота (77К). Они используются как в виде массивных материалов, так и в виде пленок. В докладе мы будем рассматривать некоторые технологии получения массивных сверхпроводников.

К ним относится "керамический метод (технология)" на примере Y-Ba-Cu-O. Данная технология включает следующие основные стадии: дозирование и просушка исходных компонентов шихты и ее гомогенизация, высокотемпературный синтез при температурах 830-840оС с промежуточным помолом шихты, а также компактирование (прессование) и отжиг керамических изделий при температуре 940оС. На плотность и микроструктуру полученных материалов оказывают сильное влияние состояние исходного порошка и условия синтеза. Керамические материалы содержат неориентированные зерна, поры и примесь посторонних фаз. Введение небольшого количества примесных оксидов в основной состав положительно сказывается на свойствах керамик, способствуя образованию необходимой текстуры. Таким методом получают Y-ВТСП с наперед заданными свойствами: критической температурой Tк=93К, критическим током I=10 А/□, критическими полями Hк1=30 Гс, Hк2=105 Гс.

Вторым методом получения массивных ВТСП является метод с использованием сверхвысокочастотного источника нагрева. В этой технологии так же используют подготовительные этапы приготовления сверхпроводников, как и в керамической (взвешивание порошков, их перемешивание до стехиометрического состава, компактирование), а далее производится отжиг в СВЧ-печи при частоте 2,45 ГГц и строго дозированном времени. Насыщение кислородом происходит непосредственно при отжиге и при дальнейшем остывании в печи.

Третий метод – это изготовление квазимонокристаллов высокотемпературных сверхпроводников состава YBaCuO разработанный в МГТУ им. Баумана. Его суть заключается в том, что для выращивания кристаллов изготавливают затравку, размещают ее на поверхности заготовки и подвергают кристаллизации. Затравку вырезают в виде параллелепипеда таким образом, чтобы две противоположные длинные грани соответствовали кристаллографической плоскости (001) затравки, а ребра длинных граней ориентируют в кристаллографическом направлении [110]±30°, при этом ширина затравки должна быть минимальной, но обеспечивающей устойчивость положения затравки на поверхности заготовки.

Представленные технологии демонстрируют основные направления развития методов получения ВТСП, но не представляют всю полноту картины. В частности, многие прикладные подходы непосредственно связаны с созданием конкретных сверхпроводящих структур и устройств.

Литература

1. Плакида Н.М. Высокотемпературные сверхпроводники// М.: международная программа образования., 1996. 288 с.

2. Сокращенный перевод статьи M. Kato, K.Sakakibara и Y. Koike. J. Appl.Phis. 1997, v36, p. L1291.

УДК 621.315.57: 537.312.62