- •Введение

- •1. Принципы построения Международной системы единиц. Основные понятия и определения допусков и посадок

- •Основные понятия и определения допусков и посадок

- •Классификация допусков и посадок

- •Посадки. Общие сведения

- •1.1. Расчет и выбор посадок с зазором

- •Посадки гладких цилиндрических соединений

- •Выбор средств измерения

- •Контрольные вопросы

- •1.2. Расчет и выбор посадки с натягом

- •Величины крутящих моментов, н·м

- •1.3. Переходные посадки

- •Пример расчета

- •Контрольные вопросы

- •2. Определение элементов соединений, подвергаемых селективной сборке

- •Пример расчета

- •Контрольные вопросы

- •Карта сортировщика

- •3. Расчет размерных цепей

- •Пример расчета

- •Последовательность выполнения задания

- •Решение задачи вероятностным методом

- •Решение обратной задачи

- •Контрольные вопросы

- •4. Расчет исполнительных размеров калибров

- •5. Расчет посадок подшипника качения

- •Номера подшипников

- •Пример расчета

- •Последовательность выполнения задания

- •Контрольные вопросы

- •6. Расчет допусков и посадок резьбового соединения

- •Основные параметры

- •Контрольные вопросы

- •7. Расчет допусков и посадок шпоночного соединения

- •Контрольные вопросы

- •8. Расчет допусков и посадок шлицевых соединений

- •8.1. Расчет допусков и посадок шлицевых соединений с прямобочным профилем зубьев

- •Пример расчета

- •Последовательность выполнения задания

- •Контрольные вопросы

- •8.2. Расчет допусков и посадок эвольвентных шлицевых соединений

- •Пример расчета

- •Последовательность выполнения задания

- •Контрольные вопросы

- •9. Стандартизация.

- •Основные принципы стандартизации.

- •Задачи стандартизации.

- •10. Некоторые сведения о сертификации.

- •Заключение

- •Библиографический список

- •Оглавление

Классификация допусков и посадок

Для выбора допусков и посадок имеются стандартные системы допусков и посадок на большинство типовых соединений деталей приборов и машин (гладких, резьбовых, шлицевых, шпоночных, зубчатых и д.р.).

Системы допусков и посадок подразделяются:

по признаку основания системы – на систему отверстия и систему вала;

по величине допусков – на 19 квалитетов (степеней точности). Номера квалитетов: 01; 0; 1; 2; 3; 4; 5; 6; …19. С возрастанием номера квалитета допуск размера увеличивается;

по величине зазоров и натягов – на ряд посадок для каждого квалитета.

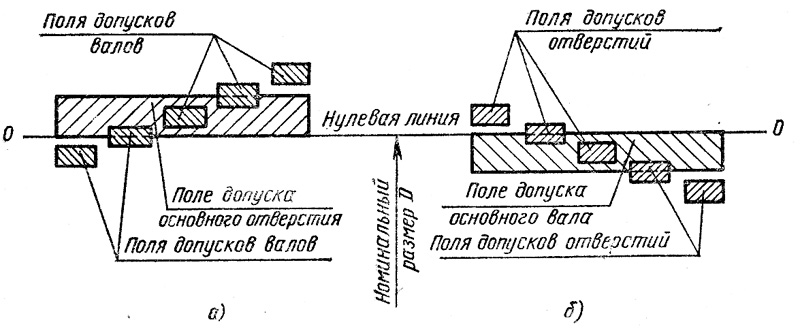

Система отверстия – это совокупность посадок, в которых при одном и том же квалитете и одном и том же номинальном размере предельные размеры отверстий одинаковы для разных посадок, а различные посадки достигаются изменением предельных размеров вала.

Система вала – это совокупность посадок, в которых при одном и том же квалитете и одном и том же номинальном размере предельные размеры валов одинаковы для разных посадок, а различные посадки достигаются изменением предельных размеров отверстия.

Для обработки точных отверстий применяется дорогостоящий инструмент: зенкеры, развертки, протяжки; каждый из указанных инструментов применяется для обработки отверстия только одного размера и определенного класса точности. Валы обрабатывают одним и тем же резцом или шлифовальным кругом вне зависимости от размеров валов.

Рис. 2. Примеры расположения полей допусков для посадок:

а) в системе отверстия; б) в системе вала

При использовании системы отверстия различных по размерам отверстий будет меньше, чем при системе вала. Меньше будет и номенклатура режущего инструмента, необходимого для обработки отверстий. В приборостроении и в машиностроении система отверстия принята за основу, так как она требует меньшего количества инструментов.

В некоторых случаях конструктивные соображения диктуют применение системы вала. Ее применяют, на пример, когда на вал одного номинального размера насаживается несколько деталей с различными посадками. Ее применяют так же для соединения наружных колец подшипников качения с отверстием в корпусе или детали.

Во всех стандартных посадках системы отверстия нижнее отклонение отверстия равно нулю. Такое отверстие называют основным отверстием. Поля допусков основных отверстий обозначают буквой “Н”.

Во всех стандартных посадках системы вала верхнее отклонение вала равно нулю. Такой вал называют основным валом. Поля допусков основных валов обозначают буквой “h”. Допуск основных отверстия или вала направлен в тело детали.

В системе допусков и посадок все размеры разбиты на интервалы, например, от 1 до 3 мм, с выше 3 до 6 мм и т.д. Для каждого интервала размеров найден средний геометрический размер по граничным значениям интервала, вычислен допуск и составлены таблицы допусков для наиболее распространенных квалитетов (от 5-го до 17-го).

Квалитеты применяют: 5 – для особо точных соединений, в которых требуется точная равномерность зазора или натяга; 6 и 7 – для ответственных соединений механизмах, когда надо обеспечить механическую прочность, точные перемещения, и для соблюдения условий точной сборки; 8 и 9 – в соединениях при средней точности сборки; 10, 11, 12 – в соединениях, где допускаются значительные колебания зазоров и к точности сборки предъявляют невысокие требования.