- •Введение

- •1. Требования к управлению обработкой резанием в гпс

- •1.1. Современные тенденции и проблемы

- •1.2 Задачи и особенности управления

- •2. Физические предпосылки управления обработкой резанием

- •2.1. Структурная модель процесса резания

- •2.2. Физико-химические явления в зоне резания

- •2.3. Пути управления характером стружкообразования

- •2.4 Особенности нестационарного резания

- •2.5 Формирование физико-механического состояния поверхностного слоя детали

- •40Х (1) и титановом сплаве bt14 (2)

- •2.6 Назначение способов обработки резанием

- •Оглавление

- •394026 Воронеж, Московский просп., 14

2.5 Формирование физико-механического состояния поверхностного слоя детали

При изготовлении детали ее поверхностный слой приобретает новые свойства, отличные от свойств исходного материала. Совокупность свойств обработанной поверхности и слоя материала под ней характеризует в целом качество поверхностного слоя обработанной детали, или качество обработки.

Совокупность свойств, определяющих состояние поверхностного слоя детали, включает в себя геометрические характеристики поверхности и физико-химическое состояние поверхностного слоя. В качестве геометрических характеристик поверхности рассматриваются отклонения от ее геометрической правильности макро-, микро- и субмикроскопического порядка. Физико-химическое состояние поверхностного слоя оценивается параметрами, которые характеризуют структуру, фазовый и химический состав, деформацию, напряжения и электронную эмиссию.

Свойства поверхностного слоя детали формируются при резании под действием сложного и взаимосвязанного комплекса кинематических и физико-химических факторов, среди которых определяющую роль играют пластическая деформация и упрочнение, а также сопутствующий им нагрев обрабатываемого материала.

Субструктурный

механизм упрочнения поверхностного

слоя. Свойства поверхностного слоя

обрабатываемой детали начинают

формироваться в зоне опережающего

упрочнения перед режущей кромкой

инструмента. Развитие дислокационной

структуры в виде полос скольжения,

повышение плотности дислокаций с

созданием устойчивых конфигураций

приводят к упрочнению поверхностного

слоя. Практически до момента, когда

поверхностный слой заготовки вступает

в контакт с задней поверхностью

инструмента, уже сформирована его

дислокационная структура. В результате

трения и вторичной деформации при

контактировании с задней поверхностью

инструмента незначительно возрастают

глубина упрочнения и плотность дислокаций

в поверхностном слое.

Развитие

дислокационной структуры можно

рассматривать как результат зарождения

![]() дислокаций

на поверхностных источниках под действием

приложенной нормальной нагрузки

дислокаций

на поверхностных источниках под действием

приложенной нормальной нагрузки

![]() в

течение времени

,

их

движения в глубь обрабатываемого

материала и торможения при различных

препятствиях. Плотность дислокаций

быстро возрастает от исходной

исх

до

(h)

,

которая связана с плотностью дислокационных

полос скольжения [33]

в

течение времени

,

их

движения в глубь обрабатываемого

материала и торможения при различных

препятствиях. Плотность дислокаций

быстро возрастает от исходной

исх

до

(h)

,

которая связана с плотностью дислокационных

полос скольжения [33]

![]() ,

,

где F(h) - функция, которая определяет вероятность остановки дислокации на препятствиях на глубине h под поверхностью; уд - скорость движения полос скольжения.

Используя соотношения для числа краевых дислокаций на единице длины плоского скопления

![]() ,

,

получим выражение для распределения плотности дислокаций по глубине поверхностного слоя обработанной детали

![]() ,

(2.1)

,

(2.1)

где G - модуль сдвига; b — вектор Бюргерса.

Таким образом, интенсивность упрочнения поверхностного слоя, определяемая количеством дислокаций, зависит в основном от уровня приложенной нагрузки ау и времени ее действия т.

Кроме того, количество дислокаций и их перемещение определяют величину относительной деформации и ее изменение по глубине поверхностного слоя. Увеличение твердости HV упрочненного металла и степени его наклепа UH также связано с повышением плотности дислокаций

![]()

![]()

где k и k0 — соответственно коэффициенты связи для упрочненного и не-упрочненного материалов.

На связь плотности дислокаций с твердостью указывает и общий характер их изменения от глубины упрочненного слоя по экспоненциальной зависимости- Зарождение и движение дислокаций, которые сопровождают процесс упрочнения материала, приводят также к интенсивному теплообразованию в результате рассеяния энергии движущихся дислокаций. Нагрев деформированного металла до температуры, равной 0,25 ... 0 3 температуры его плавления, вызывает в нем полигонизацию, а до температуры выше 0,4 температуры плавления — рекристаллизацию с частичным или полным разупрочнением поверхностного слоя. Таким образом, упрочнение поверхностного слоя детали в процессе резания сопровождается взаимосвязанным и конкурирующим явлением разупрочнения деформированного металла. Упрочнение обычно связывают с действием так называемого силового фактора процесса резания, а разупрочнение — с действием теплового.

При разупрочнении происходит уменьшение плотности дислокаций. Распределение плотности дислокаций по глубине поверхностного слоя приобретает более сложный характер, чем это предсказывает зависимость (6). Это объясняется перераспределением дислокаций в термодинамически более устойчивые структуры с минимумом накопленной энергии и с аннигиляцией части дислокаций; участием дислокаций в фазовых процессах с изменением структуры, размера и распределения фаз и др.

Тепловой фактор играет существенную роль при формировании свойств поверхностного слоя детали при высокой скорости резания лезвийной обработки и всегда при шлифовании. Его действие уменьшается при использовании охлаждения.

Взаимное проявление силового и теплового факторов в процессе резания приводит к сложному итоговому структурному состоянию поверхностного слоя детали и соответственно сочетанию его физико-механических и других свойств. Физико-химическое состояние поверхностного слоя, таким образом, будет определяться соотношением интенсивности и скорости протекания явлений упрочнения и разупрочнения при резании.

Высокие температуры в сочетании с большими давлениями на контактных площадках обрабатываемого и инструментального материалов создают предпосылки для развития адгезии и диффузии. В зонах с повышенной плотностью дислокаций особенно активно проявляется механизм трубочной диффузии. В результате адгезионно-диффузионного взаимодействия инструментального и обрабатываемого материалов в поверхностном слое детали могут возникнуть новые химические соединения, а также может произойти перераспределение концентрации легирующих элементов. Наблюдается обеднение материала некоторыми легирующими элементами (обезуглероживание стали, обеднение жаропрочных сплавов хромом и алюминием и др.). На поверхности детали из жаропрочных сплавов, по данным B.C. Мухина, также отмечено существенное перераспределение концентрации легирующих элементов: никеля от 30 до 55 %, кобальта от 9 до 14,35 %, вольфрама от 5,7 до 35 %, титана от 1 до 2,73 %.

Изменение физико-химического состояния поверхностного слоя включает в себя и изменение химической активности обработанной поверхности в результате образования окислов и других соединений. Толщина наружной пленки окислов составляет, например, на обработанном алюминии (1 ... 1,5) 10-6, стали (1 ... 2) 10-7 и цинке (5 ...6)10-8 м.

Природа нестабильности свойств поверхностного слоя. Важным фактором эффективности автоматизации механической обработки является возможность обеспечения стабильного физико-химического состояния поверхностного слоя по заданной программе выпуска деталей. Практика показывает, что эта задача достаточно сложна. Так, после точения на постоянном режиме на станках с ЧПУ деталей из титановых сплавов уровень остаточных напряжений в них колебался от 150 до 440 МПа. Вариация величины остаточных напряжений после шлифования и фрезерования может достигать 700 МПа. После шлифования наряду с колебанием уровня остаточных напряжений изменяется и их характер: на краях плоских образцов возникают сжимающие напряжения, а в объеме - растягивающие. После протягивания деталей из жаропрочных сплавов наблюдается вариация степени наклепа в 1,5 раза и глубины упрочненного слоя до 2 раз.

Сложность проблемы обеспечения стабильности свойств нескольких деталей, обработанных в одинаковых условиях, усугубляется тем, что такой стабильности не всегда удается достигнуть и при обработке одной детали в пределах одной обработанной поверхности.

Обработанная поверхность по своим свойствам гетерогенна в атомном масштабе, что обусловлено наличием на ней террас, ступенек и петель в результате неоднородного распределения точечных дефектов (вакансий, адсорбированных атомов) и выхода дислокаций. Отличающиеся по своей субструктуре участки поверхности характеризуются различными химическими свойствами: большой разностью теплоты адсорбции атомов и молекул и различной способностью к разрыву высокоэнергетических химических связей [25].

Кроме того, в процессе резания на поверхности формируется микрорельеф с неоднородными по форме впадинами и выступами и случайным распределением высоты и шагов микронеровностей. В сочетании с флуктуациями физико-химического состояния поверхностного слоя это приводит к появлению на обработанной поверхности и приповерхностном слое очагов с повышенной склонностью к трещинообразованию, коррозии, адгезии и истиранию детали. В результате наличие участков с переменными физико-химическими свойствами создает предпосылки преждевременного отказа детали при эксплуатации, особенно в условиях знакопеременных нагрузок и температур, высоких давления и скорости трения.

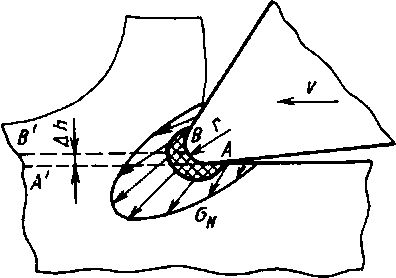

Рис. 2.30. Схема формирования поверхностного слоя детали при резании инструментом со скругленной режущей кромкой

Физическая сущность формирования поверхностного слоя с неоднородными свойствами обусловлена, с одной стороны, специфическими особенностями развития пластической деформации обрабатываемого материала, а с другой — ее вероятностной природой.

Первой особенностью является схема нагружения обрабатываемого материала при резании, которая может быть дополнена физическим объяснением пластической деформации и разрушения явлений, которые ее сопровождают. На рис. 2.30 показана модель формирования поверхностного слоя при резании инструментом со скругленной режущей кромкой. Любой режущий инструмент всегда имеет радиус скругления г лезвия, величина которого зависит от свойств инструментального материала и технологии подготовки рабочих поверхностей инструмента. Для лезвийного остро заточенного инструмента из алмаза и кубического нитрида бора r = 1 ... 3, из твердых вольфрамокобальтовых сплавов r = 10 ... 16, из твердых сплавов группы ТК r = 20 ... 30 и из быстрорежущих сталей r = 8 ... 10 мкм.

При

внедрении режущего инструмента

обрабатываемый материал под действием

нормальных напряжений

![]() испытывает

пластическую деформацию. Деформация

протекает в зоне опережающего упрочнения

перед режущей кромкой инструмента.

Пластическая деформация и сопутствующее

ей упрочнение являются необходимой

предпосылкой разрушения обрабатываемого

материала, в результате которого от

обрабатываемого материала отделяется

срезаемый слой - стружка.

испытывает

пластическую деформацию. Деформация

протекает в зоне опережающего упрочнения

перед режущей кромкой инструмента.

Пластическая деформация и сопутствующее

ей упрочнение являются необходимой

предпосылкой разрушения обрабатываемого

материала, в результате которого от

обрабатываемого материала отделяется

срезаемый слой - стружка.

Разрушение представляет собой сложное физическое явление, развитие которого обусловлено возникновением трещины и ее распространением. Если в материале при данных значениях скорости деформирования и температуре плотность дислокаций в очаге разрушения успевает за некоторое характеристическое время (порядка 10-2 ... 10-4 с) достигнуть критического значения, то материал будет разрушаться вязко. При этом распространение трещины будет происходить со скоростью, соизмеримой со скоростью резания, а траектория ее движения будет близка к теоретической линии среза.

В случае хрупкого разрушения скорость распространения трещины будет существенно больше скорости резания и ее можно будет наблюдать как опережающую трещину.

Для

рассматриваемой схемы формирования

поверхностного слоя более характерно

вязкое разрушение применительно к

пластичным металлам и сплавам. Характер

нагружения при резании определяет форму

и размер предполагаемого очага разрушения

(на рис. 2.30 он показан заштрихованным),

т.е. зоны, в которой действующие напряжения

близки к величине временного сопротивления

обрабатываемого материала. Точка В

показана

как координата возможного зародыша

трещины вязкого разрушения, разделяющей

обрабатываемой материал на стружку и

поверхностный слой детали. Обычно она

находится выше теоретической линии

среза АА'.

Величина

![]() h

материала,

которая подминается скругленной частью

режущей кромки, связана с радиусом

скругления r

соотношением

h

> (0,3

... 0,5) r.

h

материала,

которая подминается скругленной частью

режущей кромки, связана с радиусом

скругления r

соотношением

h

> (0,3

... 0,5) r.

Материал, который расположен выше линии АА', сминается, создавая дополнительное упрочнение поверхностного слоя, и частично упруго восстанавливается после прохождения инструмента.

Статистическая природа пластической деформации и упрочнения приводит к формированию локальных очагов с повышенной плотностью дислокаций - потенциальных источников зарождения трещин, неоднородно распределяемых в очаге разрушения. Случайный характер распределения имеющихся в материале дефектов кристаллического строения и их скоплений - концентраторов напряжений, которые могут быть также источниками зарождения трещин или эффективными препятствиями их распространению, - усложняет картину физических явлений в зоне резания. Поэтому можно утверждать, что даже при постоянных параметрах режима резания и инструмента, координата точки В - точки раздела обрабатываемого материала - будет случайной величиной и соответственно будет изменяться толщина слоя h, создавая предпосылки неоднородного упрочнения поверхностного слоя и колебаний высоты микронеровностей на обработанной поверхности детали.

Положение точки раздела материала ограничено размером очага разрушения возле режущей кромки. Чем больше очаг разрушения, тем выше вероятность того, что указанная точка будет все более удаляться от линии АА'. Соответственно будет возрастать колебания толщины сминаемого слоя h и характеристик субструктуры упрочнения: плотности дислокаций на поверхности и в объеме, глубины проникновения дислокационных полос скольжения и т.д.

Из рассмотренной схемы можно сделать заключение: чем больше размер очага разрушения в зоне резания, тем выше вероятность формирования поверхностного слоя детали с нестабильными свойствами по длине обработки. В свою очередь, размер очага разрушения связан с интенсивностью и характером распределения на обрабатываемый материал напряжений, действующих со стороны режущего инструмента. Следовательно, возрастание действующих напряжений при уменьшении, например, переднего угла, увеличении подачи и глубины резания, радиуса скругления режущей кромки в результате изнашивания инструмента создает предпосылки не только интенсивного упрочнения поверхностного слоя, но и дестабилизации его характеристик и связанных с ним упрочнением физико-химических свойств.

Другой аспект проблемы дестабилизации свойств поверхностного слоя связан с характером развития пластической деформации в зоне резания. В [53] описаны результаты изучения пластической деформации обрабатываемого материала с помощью делительной сетки с размером квадрата 40 мкм. Корень стружки был получен на приспособлении взрывного типа, которое при v = 3 м/с обеспечивает время прерывания процесса 10 мкс, а путь торможения не более 20 мкм.

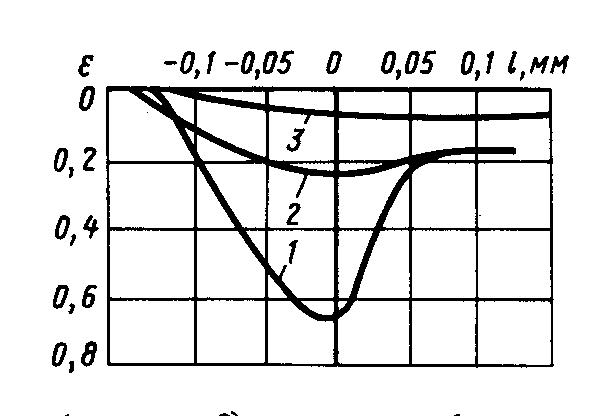

На рис. 2.31 приведены результаты измерения относительной деформации е под обработанной поверхностью в образце из стали 45 на глубине 30; 50 и 90 мкм. Нулевая точка на оси абсцисс соответствует координате вершины резца. Точки левее нуля характеризуют деформацию поверхностного слоя перед режущей кромкой, а точки правее нуля - деформацию после прохождения резца. Измерения свидетельствуют, что на глубине 30 мкм (кривая 1) под поверхностью за время деформирования степень деформации возрастает до 0,6 и более, а затем деформация частично снимается до 0,2. Такой же характер наблюдается и на глубине 50 мкм (кривая 2), но он менее четко выражен. На большей глубине (кривая 3) степень деформации, достигнутая в зоне опережающей пластической деформации, практически сохраняется после снятия внешней нагрузки.

Полученные данные подтверждают неоднородный характер развития пластической деформации в поверхностном слое и его сложное влияние на характеристики упрочнения. В зоне опережающей деформации перед режущей кромкой обрабатываемый материал испытывает деформацию сжатия, степень которой быстро возрастает по мере приближения к режущей кромке. В зоне контакта с задней поверхностью инструмента под действием касательных напряжений, обусловленных трением, обрабатываемый материал подвергается деформации растяжения. Действие касательных напряжений распространяется только на приповерхностный слой, поэтому изменение характера деформации влияет на уменьшение ее степени на небольшой глубине под обработанной поверхностью.

Рис. 2.31. Изменение степени пластической деформации е в обрабатываемом материале под плоскостью резания (сталь 45, v = 3 м/с,t = 0,5 мм)

Вероятностная природа пластической деформации, упрочнения и физико-химического состояния поверхностного слоя создает предпосылки, по-видимому, не только дестабилизации, но и создания устойчивых субструктур упрочнения.

Если устойчивость субструктуры упрочнения оценивать по СКО плотности дислокационных полос скольжения, то при одноосном растяжении сплава ХН77ТЮР такая структура формируется при относительной деформации, равной 0,015. Для этих условий является минимумом в диапазоне изменения е от 0,008 до 0,3.

Для выявления условий стабилизации субструктуры упрочнения поверхностного слоя при резании изучали дислокационную структуру и измеряли микротвердость.

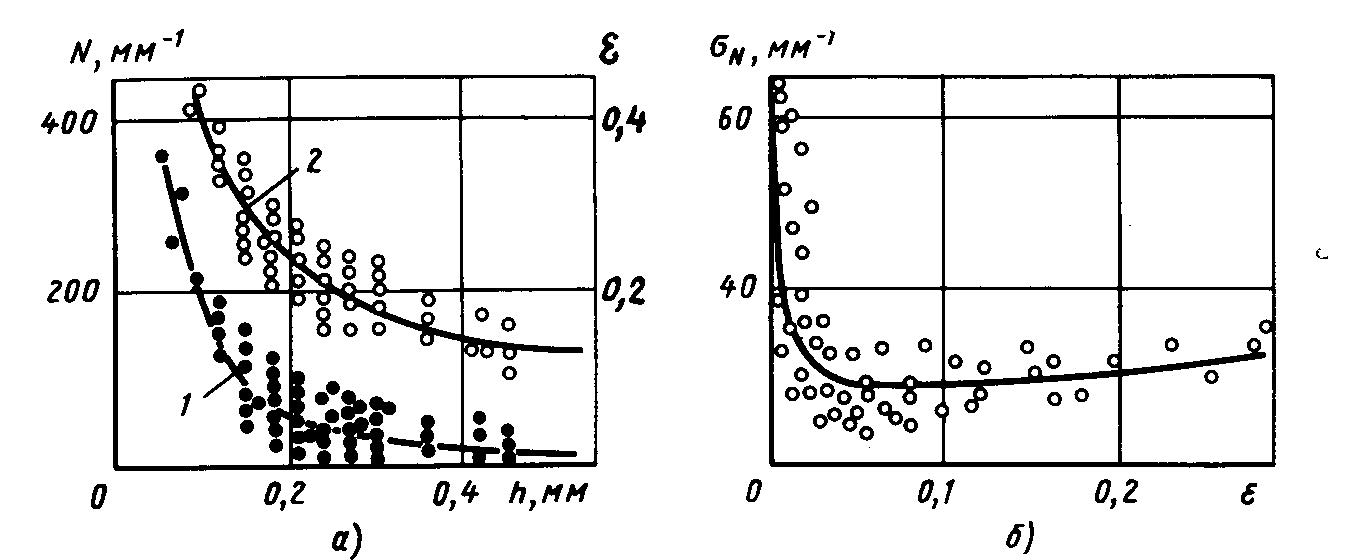

В поверхностном слое образца из сплава ХН77ТЮР после строгания со скоростью резания 11,3 м/мин и глубиной 1 мм резцом из твердого сплава ВК8 с геометрией = 10°, = 45°, = 10°,R = 0,5 мм методом декорирования была выявлена дислокационная структура. На рис. 2.32, а показано распределение плотности дислокационных полос скольжения N и соответствующее изменение степени деформации е по глубине поверхностного слоя. Деформация оценивалась по градуировочной зависимости. Изменение СКО плотности полос скольжения ajy от степени деформации показано на рис. 2.32, б. Из него следует, что для е = 0,05 наблюдается минимум и, следовательно, более устойчивая субструктура упрочнения.

Формирование поверхностного слоя при резании проходит под действием больших давлений и высоких скоростей деформации, что, по-видимому, предопределило смещение зоны устойчивой субструктуры в область более высокой степени деформации, чем при одноосном растяжении. Дислокационную структуру с минимальными значениями СКО плотности полос скольжения отличает схема с однородным распределением полос скольжения. Расстояния между соседними дислокационными полосами скольжения близки по своей величине, что и предопределяет их минимальное рассеяние. Для такой структуры характерно и более однородное напряженное состояние в зависимости от упругих искажений кристаллической решетки, обусловленных присутствием скоплений дислокаций. В этом заключается природа устойчивости субструктурного упрочнения.

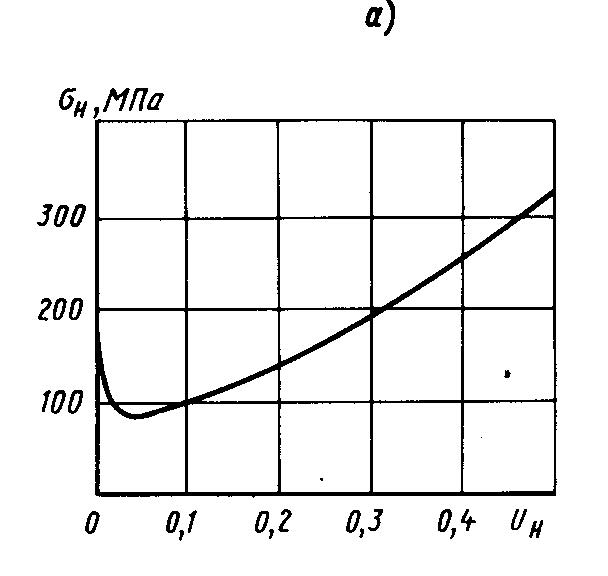

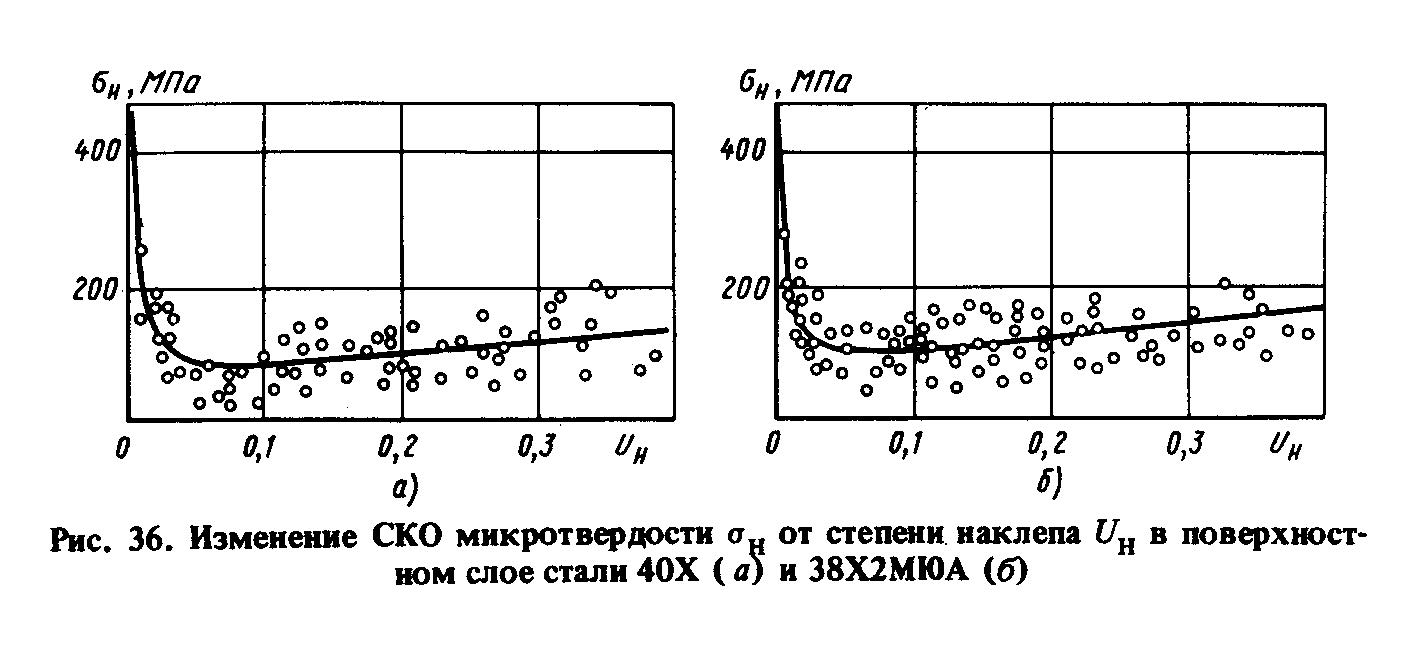

На косом шлифе этого же образца были выполнены измерения микротвердости на приборе ПМТ-3. Установлено, что уменьшение микротвердости по глубине поверхностного слоя близко к экспоненте, а изменение СКО микротвердости от степени наклепа UH (рис. 35) соответствует по своему характеру зависимости а (е). Аналогия в распределениях СКО плотности полос скольжения и микротвердости подтверждает не только связь дислокационной структуры материала с его твердостью, но и является дополнительным доводом в пользу высказанной гипотезы о природе устойчивости упрочнения. Известно, что твердость деформированного материала, по Г.Д. Делю, пропорциональна напряжению, действовавшему при деформации. Если твердость материала практически одинакова в рассматриваемом объеме, то, следовательно, и однородно поле действующих напряжений, которые обусловлены дислокациями.

Рис. 2.32. Изменение плотности полос скольжения N (1) и степени деформации е (2) по глубине поверхностного слоя (а) и СКО плотности полос скольжения от степени деформации (6) сплава ХН77ТЮР

Рис. 2.33. Изменение СКО микротвердости от степени наклепа в поверхностном слое сплава ХН77ТЮР

Поэтому в поверхностном слое сплава ХН77ТЮР после обработки резанием формируются зоны с более устойчивой субструктурой упрочнения, чем в целом по всему объему. Эти зоны характерны для определенной оптимальной степени деформации обрабатываемого материала для данных условий обработки. Наличие устойчивых субструктур в приповерхностном слое детали может уменьшить эффект ее разупрочнения при эксплуатации.

Аналогия полученных результатов при изучении дислокационной структуры и измерении микротвердости свидетельствует о целесообразности применения характеристики микротвердости для исследования природы и условий формирования устойчивых субструктур упрочнения. Это особенно важно для материалов, в которых трудно или невозможно выявить дислокационную структуру и исследовать ее статистические параметры.

Стабилизация

упрочнения поверхностного слоя по

характеристикам микротвердости. С целью

изучения изменения микротвердости как

характеристики, с помощью которой можно

управлять стабильностью упрочнения

поверхностного слоя, были проведены

исследования процесса точения легированных

сталей 40Х и 38Х2МЮА. Точение осуществлялось

на станке 1К62, оснащенном тиристорным

приводом, обеспечивающим бесступенчатое

регулирование частоты вращения шпинделя,

резцом из твердого сплава Т15К6 с

геометрией:

=

45°,

![]() = 45°,

= 0°,

= 10°и R

= 1мм. Изменение режимов резания и

параметров режущего инструмента

производилось по плану дробно-факторного

эксперимента 25-2 в диапазонах: S

= 0,07 ... 0,7 мм/об, t

= 0,2 ... 1,5 мм,

=-

5 ... + 10°, h3

= 0 ... 0,4 мм; при обработке стали 40Х v

= 40 ... 190 м/мин, стали 38Х2МЮА v

= 50 ... 150 м/мин.

= 45°,

= 0°,

= 10°и R

= 1мм. Изменение режимов резания и

параметров режущего инструмента

производилось по плану дробно-факторного

эксперимента 25-2 в диапазонах: S

= 0,07 ... 0,7 мм/об, t

= 0,2 ... 1,5 мм,

=-

5 ... + 10°, h3

= 0 ... 0,4 мм; при обработке стали 40Х v

= 40 ... 190 м/мин, стали 38Х2МЮА v

= 50 ... 150 м/мин.

Микротвердость измеряли на косых шлифах с помощью приспособления для измерения микротвердости при нагрузке Р = 1 Н на алмазную пирамиду.

Нестабильность

физико-механического состояния материала

поверхностного слоя оценивали по

изменению СКО микротвердости

![]() в

зависимости от степени деформационного

упрочнения UH.

Регрессионным

анализом получены статистические модели

связи в виде логарифмических полиномов

второго порядка при обработке резанием

стали 40Х

в

зависимости от степени деформационного

упрочнения UH.

Регрессионным

анализом получены статистические модели

связи в виде логарифмических полиномов

второго порядка при обработке резанием

стали 40Х

![]()

и стали 38Х2МЮА

![]()

графики которых приведены на рис. 2.34.

Адекватность полученных моделей экспериментальным данным оценивается соответственно: коэффициент множественной корреляции 0,596 и 0,514, F-критерий для коэффициента множественной корреляции 30,241 и 20,106 и F-критерий адекватности моделей 0,651 и 0,742.

Рис. 2.34. Изменение СКО микротвердости н от степени наклепа Uн в поверхностном слое стали 40Х (а) и 38Х2МЮА (б)

Несмотря

на большой разброс результатов оценка

СКО микротвердости расчетная

аппроксимирующая кривая

![]() для двух исследованных сталей имеет

характерный вид с минимумом UH

= 8,64 % для стали 40Х и UH

= 7,17 % для стали 38Х2МЮА.

для двух исследованных сталей имеет

характерный вид с минимумом UH

= 8,64 % для стали 40Х и UH

= 7,17 % для стали 38Х2МЮА.

Эксперименты показывают, что уменьшение микротвердости в зависимости от глубины поверхностного слоя можно аппроксимировать зависимостью

![]() (2.2)

(2.2)

где

![]() и

и

![]() - коэффициенты, зависящие от параметров

режима резания, геометрии инструмента

и его износа.

- коэффициенты, зависящие от параметров

режима резания, геометрии инструмента

и его износа.

В соответствии с (2.2) степень деформационного упрочнения по глубине определяется соотношение

![]()

величину которого можно рассчитать, зная зависимости a0 и a1 от условий обработки. Указанные зависимости можно представить в виде полиномов

![]() (2.3)

(2.3)

![]() (2.4)

(2.4)

где Xi — значение i-го параметра резания; b0 и c0— свободные члены модели.

Полученные данные дают возможность прогнозировать ход кривой изменения микротвердости (2.2) в зависимости от условий точения, а по моделям (2.3) и (2.4) оценивать степень упрочнения в любой точке объема поверхностного слоя. Поэтому задачей оптимизации является поиск по указанным моделям параметров режима резания и геометрии инструмента, которые обеспечивают заданную степень упрочнения U’H на заданной глубине под обработанной поверхностью с целью достижения устойчивой субструктуры упрочнения.

Управление качеством обработки по величине скрытой энергии деформирования. Скрытая энергия деформирования, или энергия, накопленная обрабатываемым материалом в результате упрочнения, может рассматриваться как интегральная характеристика напряженно-деформированного состояния поверхностного слоя после обработки резанием. Ее величина определяется упругими искажениями кристаллической решетки, обусловленными наличием дислокаций, их плотностью и характером распределения по глубине поверхностного слоя. Природа скрытой энергии деформирования, количественная оценка и ее влияние на эксплуатационные свойства деталей рассмотрены в [33,34].

Плотность скрытой энергии на единицу площади обработанной поверхности меняется от 10-4 до 0,6 Дж/см2 в зависимости от условий обработки, составляя менее 1 % общей работы резания.

Сильное влияние скрытая энергия оказывает на такие эксплуатационные свойства детали, как сопротивление усталости и долговечность при знакопеременном нагружении. Чем ниже уровень энергии, накопленный поверхностным слоем, тем больше сопротивление усталости и долговечность детали при комнатных, но особенно при высоких температурах эксплуатации.

Минимум скрытой энергии в поверхностном слое обеспечивает повышение коррозионной стойкости, а также, как будет показано ниже, снижение шероховатости обработанной поверхности. Это оказывает дополнительное благоприятное влияние на улучшение эксплуатационных свойств деталей.

Одним из следствий нестабильного физико-механического состояния поверхностного слоя после обработки резанием является отсутствие размерной стабильности деталей, т.е. потеря исходных формы и размеров через некоторое время после обработки. Эта проблема актуальна не только для тонкостенных деталей, где она проявляется наиболее отчетливо и для решения которой найдены различные технологические приемы. Особое значение она приобретает для точных деталей, эксплуатируемых в течение длительного времени постоянно, или для изделий одноразового пользования, когда зачастую после некоторого вылеживания они не в состоянии нормально функционировать.

На первый взгляд, потеря обработанной деталью формы и размеров должна происходить в результате релаксации технологических остаточных напряжений в поверхностном слое. По-видимому, данный факт имеет место, однако установить тесную связь между размерной стабильностью и уровнем, знаком и характером остаточных напряжений не всегда удается. Причем, как известно, в зависимости от интенсивности температурно-силового фактора процесса резания в поверхностном слое после обработки могут наблюдаться различные эпюры остаточных напряжений на поверхности как сжимающих, так и растягивающих с различным распределением по глубине как по знаку так и по величине. Поэтому предсказать, как поведет себя деталь с той или иной эпюрой остаточных напряжений в результате естественного старения, не представляется возможным.

Как показали экспериментальные исследования, размерная стабильность деталей определяется уровнем скрытой энергии в поверхностном слое. Опыты проводили при точении легированных сталей 40Х и 38Х2МЮА и титанового сплава ВТ 14. Образцы для рентгенографических и металлографических исследований и детали специальной конструкции для оценки размерной стабильности изготовляли из одного прутка. Влияние параметров режима резания, переднего угла и фаски износа по задней поверхности резца на уровень скрытой энергии и размерную стабильность деталей изучалось по плану дробно-факторного эксперимента 25-2. Условия проведения экспериментов при точении сталей и титанового сплава были аналогичными, как и при исследовании микротвердости, но только при обработке титанового сплава применяли резец с твердым сплавом ВК8, а скорость изменяли от 20 до 100 м/мин.

Изучение уровня скрытой энергии деформирования производилось на дифрактометре. Скрытая энергия деформирования

![]()

где

Е

-

модуль упругости деформированного

материала,

- коэффициент Пуассона;

![]() —

искажения

кристаллической решетки, значения

которых определяли обработкой

экспериментальных дифрактограмм методом

моментов (Вильсона). Параллельно измеряли

микротвердость поверхностного слоя на

косых шлифах при нагрузке на алмазную

пирамиду для сталей Р

=

1 Н, для титанового сплава Р

=

0,5 Н.

—

искажения

кристаллической решетки, значения

которых определяли обработкой

экспериментальных дифрактограмм методом

моментов (Вильсона). Параллельно измеряли

микротвердость поверхностного слоя на

косых шлифах при нагрузке на алмазную

пирамиду для сталей Р

=

1 Н, для титанового сплава Р

=

0,5 Н.

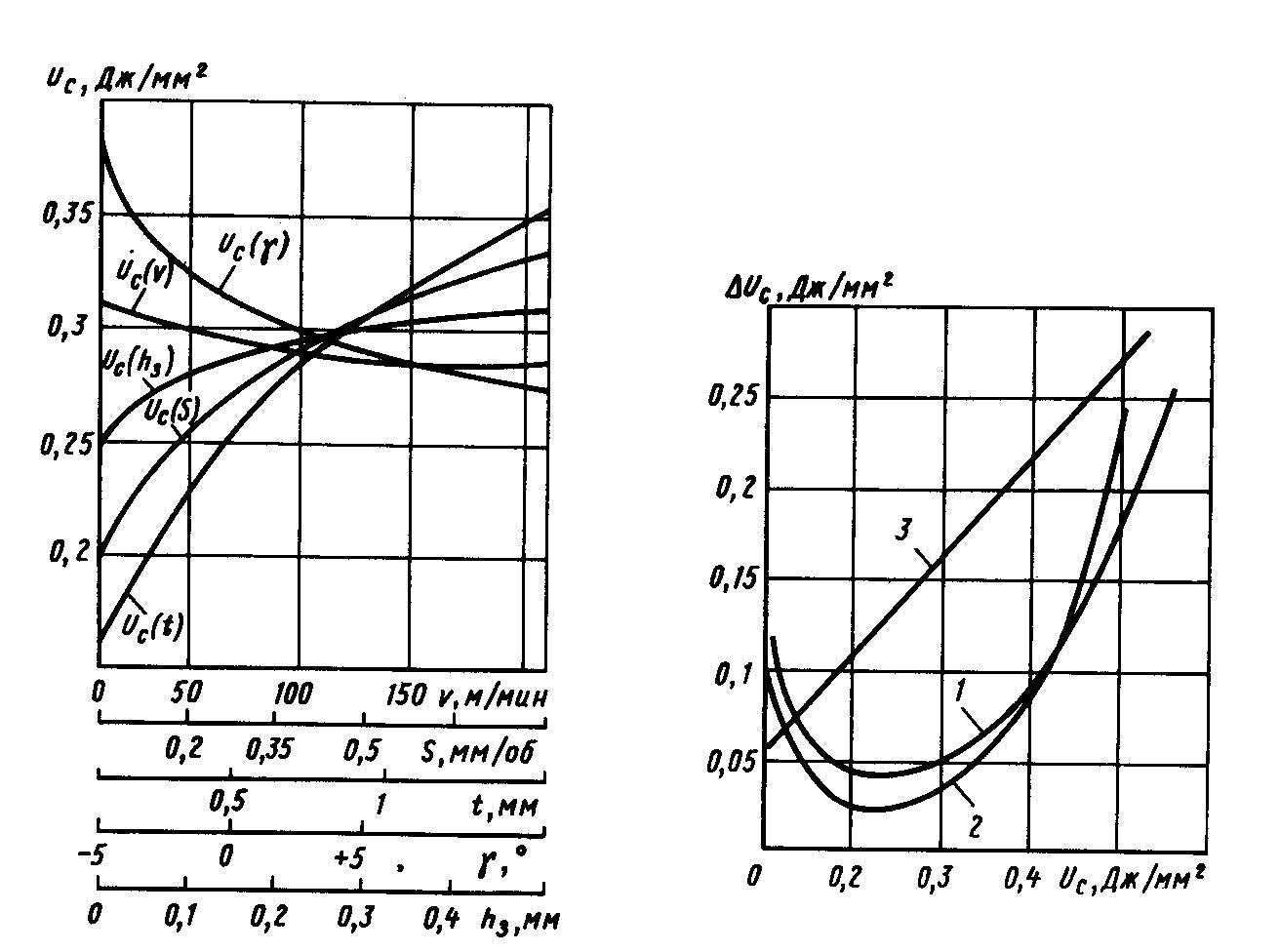

Рентгенографические исследования обработанной резанием поверхности показали, что технологические параметры неодинаковым образом влияют на накопление скрытой энергии деформирования в поверхностном слое. На рис. 2.35 представлена зависимость уровня скрытой энергии деформирования от параметров режима резания и режущего инструмента для стали 28Х2МЮА. Увеличение скорости резания и главного переднего угла инструмента приводит к уменьшению уровня скрытой энергии в поверхностном слое детали, причем влияние последнего проявляется в большей степени. Увеличение же глубины резания, подачи и фаски износа по задней поверхности инструмента повышает уровень скрытой энергии деформирования. При этом большее влияние оказывает глубина резания, а меньшее — фаска износа.

При резании стали 40Х влияние скорости резания и переднего угла проявляется аналогично, как и при обработке стали 38Х2МЮА. Влияние глубины резания, подачи и фаски износа по задней поверхности имеет иной характер: наибольшее влияние на уровень скрытой энергии в поверхностном слое оказывает подача, а наименьшее - глубина резания, т.е. имеет место неоднозначное влияние одних и тех же технологических параметров на уровень скрытой энергии при обработке резания различных материалов.

При обработке сплава ВТ14 характер зависимостей скрытой энергии от переднего угла инструмента, глубины резания, подачи и фаски износа по задней поверхности совпадает с данными, полученными для сталей, за исключением воздействия скорости резания. Увеличение скорости точения сплава ВТ14 влечет за собой повышение уровня скрытой энергий деформирования.

Экспериментальные исследования подтвердили расчетные данные [33], основанные на теоретической модели накопления скрытой энергии деформирования в поверхностном слое за счет размножения, торможения и перераспределения дислокаций, разработанной применительно к жаропрочным сплавам. Уровень скрытой энергии в поверхностном слое детали определяется интенсивностью и характером субструктурного упрочнения и разупрочнения обрабатываемого материала. Эти особенности для различных материалов и условий резания и обусловливают различный характер влияния температурно-скоростного фактора процесса резания на скрытую энергию.

Рис. 2.35. Схема влияния технологических параметров на уровень скрытой энергии деформирования Uc в поверхностном слое после точения стали 38Х2МЮА

Рис.

2.36. Кинетика выделившейся энергии

деформирования

![]() после

двухмесячного вылеживания в зависимости

от уровня скрытой энергии Uc

в

сталях 40X (1),

38Х2МЮА

(2)

и

сплава ВТ14 (3)

после

двухмесячного вылеживания в зависимости

от уровня скрытой энергии Uc

в

сталях 40X (1),

38Х2МЮА

(2)

и

сплава ВТ14 (3)

Можно воспользоваться параболической зависимостью плотности дислокаций в упрочненном слое от его микротвердости и расчетной оценкой скрытой энергии деформирования через плотность дислокаций. Тогда можно получить модели зависимости скрытой энергии упрочненного слоя под обработанной поверхностью от микротвердости HV:

![]() ;

;

![]() ;

;

где

![]()

Следующий этап исследований предусматривал изучение кинетики выделения скрытой энергии деформирования — ее связи с размерной стабильностью деталей. На образцах, у которых была измерена UC после точения, повторно через два месяца их вылеживания при комнатной температуре определялась скрытая энергия деформирования в поверхностном слое. Разность UC между исходной энергией и энергией, измеренной после вылеживания, условно можно назвать выделившейся энергией. Ее величина коррелированна с уровнем исходной энергией, но характер связи различен для сталей и титанового сплава (рис. 2.36).

Для образцов из сплава ВТ14 величина выделившейся энергии UC пропорциональна накопленной в процессе резания энергии деформирования. Эта связь аппроксимируется линейным логарифмическим полиномом

![]()

с качеством адекватности: коэффициент множественной корреляции равен 0,896, остаточная дисперсия 0,15/7, F-критерий для коэффициента множественной корреляции 61,077.

При обработке сталей 40Х и 38Х2МЮА был отмечен экстремальный характер зависимости выделившейся энергии от накопленной в процессе резания. Модели связи представляются в виде логарифмических полиномов второго порядка соответственно для стали 40Х и 38Х2МЮА:

![]() ;(2.5)

;(2.5)

![]() . (2.6)

. (2.6)

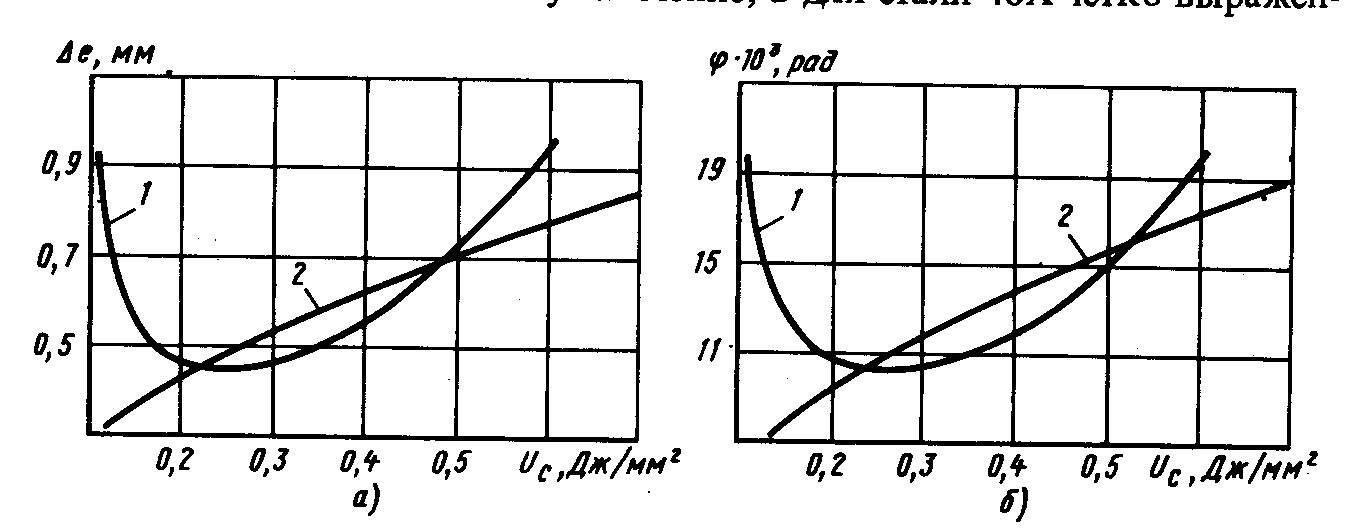

Одновременно оценивали размерную стабильность на деталях типа тонкостенных втулок с буртиком, диаметром 50мм, длиной обрабатываемой поверхности 75мм и с толщиной стенок после окончательной обработки 1мм.

При изготовлении втулок оставляли припуск для окончательного обтачивания наружной поверхности за один рабочий ход. Величина припуска определялась глубиной резания в соответствии с принятым планом дробно-факторного эксперимента. Перед проведением экспериментального исследования размерной стабильности для снятия внутренних напряжений детали отжигались.

Фиксация

втулок осуществлялась за буртик в

приспособлении, реализующем зажатие

заготовки в осевом направлении. Для

контролируемых деталей был известен

уровень UC,

измеренной

сразу после точения, и уровень энергии

после двухмесячного вылеживания. В

качестве критериев размерной стабильности

определяли смещение оси втулок

е

и

угол закручивания обработанной

поверхности

![]() .

.

Как показали измерения, наблюдается полное соответствие изменения принятых критериев размерной стабильности с величиной выделившейся энергии деформирования (рис. 2.37). Аналогично зависимостям AUC = f(UC) изменяются смещение оси е и угол закручивания под действием накопленной энергии в процессе резания: для сплава ВТ14 наблюдается их монотонное увеличение, а для стали 40Х четко выраженный экстремальный характер. Причем если минимум выделившейся энергии для стали 40Х в соответствии с (10) равен 0,222 Дж/мм3, то минимум критериев размерной стабильности достигается при значениях для е UC’= 0,239 Дж/мм3, а для UC'= 0,247 Дж/мм3, т.е. практически не отличается.

Рис. 2.37. Взаимосвязь смещения оси тонкостенных втулок е (а) и угла закручивания обработанной поверхности (б) со скрытой энергией деформирования UC в стали