- •Введение

- •1. Требования к управлению обработкой резанием в гпс

- •1.1. Современные тенденции и проблемы

- •1.2 Задачи и особенности управления

- •2. Физические предпосылки управления обработкой резанием

- •2.1. Структурная модель процесса резания

- •2.2. Физико-химические явления в зоне резания

- •2.3. Пути управления характером стружкообразования

- •2.4 Особенности нестационарного резания

- •2.5 Формирование физико-механического состояния поверхностного слоя детали

- •40Х (1) и титановом сплаве bt14 (2)

- •2.6 Назначение способов обработки резанием

- •Оглавление

- •394026 Воронеж, Московский просп., 14

2.4 Особенности нестационарного резания

В условиях производства процесс резания протекает как нестационарный: изменяются одновременно два и более параметров обработки, изнашивается режущий инструмент, меняется жесткость детали по длине обработки и элементов технологической системы и т.д. Сложный характер физико-химических явлений при нестационарном резании создает дополнительные трудности для его управления в автоматизированном производстве.

Анализ конструктивных особенностей большой номенклатуры крупногабаритных деталей из жаропрочных сплавов, которые могут обрабатываться в ГПС, а в настоящее время обрабатываются на станках с ЧПУ, показал наличие у них торцовых, конических, тороидальных и цилиндрических поверхностей. При их обработке в процессе резания инструментом с постоянной геометрией и постоянной частотой вращения шпинделя меняются: главный угол резца в плане от 15 до 105 , скорость резания от 14 до 45 м/мин, глубина обработки от 0.5 до 3 мм и т.д.

Цилиндрические

поверхности у деталей типа дисков

компрессоров и турбин, кольцевых,

корпусных деталей составляют примерно

30 % обшей площади обрабатываемых

поверхностей, тороидальные поверхности

— 23 %, конические поверхности — 6 %,

торцовые поверхности — 37 %, прочие

поверхности — 4 %. Обработка этих

поверхностей на станках с ЧПУ сопровождается

одновременным и непрерывным изменением

до четырех параметров процесса: для

43,8 % обрабатываемых поверхностей

одновременно изменяются диаметр

заготовки D

и скорость резания, для 11,7 % - диаметр

заготовки, главный угол

![]() резца в плане и v,

для

10,7 %

- D,

,

v

и t,

для

4,2 % - D,

v

и /. Только для 29,6 % общей площади

обрабатываемых поверхностей управляемые

параметры точения сохраняются постоянными.

резца в плане и v,

для

10,7 %

- D,

,

v

и t,

для

4,2 % - D,

v

и /. Только для 29,6 % общей площади

обрабатываемых поверхностей управляемые

параметры точения сохраняются постоянными.

Контактные явления на задней поверхности инструмента. В настоящее время сформировалось представление о силе на задней поверхности инструмента как о реакции восстановления поверхности резания. Установлено, что основными факторами, определяющими силы на задней поверхности инструмента, являются: площадь и кривизна краев фаски износа, коэффициент трения на задней поверхности и механические свойства обрабатываемого материала. Касательные нагрузки являются следствием трения задней поверхности инструмента о поверхность резания обрабатываемого материала.

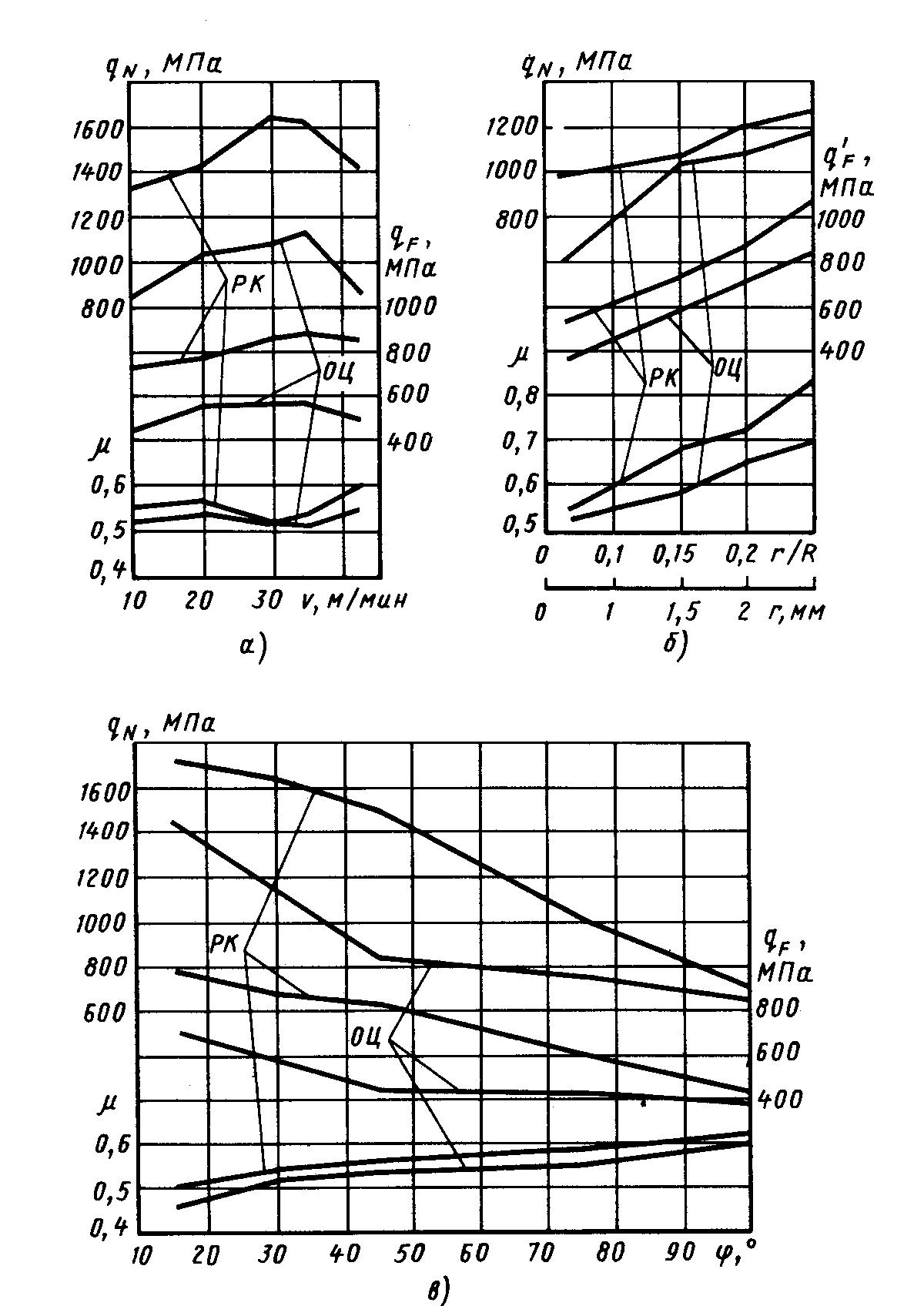

Исследования контактных явлений проводили при обтачивании цилиндрических (ОЦ) и растачивании криволинейных (РК) поверхностей деталей из сплава ХН77ТЮР.

Удельные

контактные нагрузки, действующие на

заднюю поверхность инструмента, достигают

значительных величин (рис. 2.14). При этом

изменение скорости резания, главного

угла в плане и отношения радиуса

при

вершине резца к радиусу криволинейной

поверхности r/R

оказывает

существенное влияние на контактные

явления, происходящие на задней

поверхности инструмента. С увеличением

скорости резания нормальные qN

и касательные qF

нагрузки

возрастают. Однако рост qF

несколько

отстает от роста qN.

В

результате такого изменения контактных

нагрузок коэффициент трения

![]() с увеличением скорости резания снижается

при обработке как цилиндрических, так

и криволинейных поверхностей.

с увеличением скорости резания снижается

при обработке как цилиндрических, так

и криволинейных поверхностей.

Дальнейшее повышение скорости реэания приводит к снижению qN и qF и повышает . Таким образом, зависимость = f(v) имеет экстремальный характер с точкой минимума при определенной скорости резания. Такая зависимость коэффициента трения от скорости резания объясняется сложным комплексом явлений, сопровождающих процесс резания. Скорость резания определяет скорость пластической деформации поверхностного слоя. Кроме того, скорость резания одновременно действует и как температурный фактор, способствующий изменению прочностных и пластических свойств поверхностного слоя обрабатываемого материала, адгезионных, окислительных и диффузионных процессов на контактных поверхностях. Резкое снижение пластических свойств жаропрочных сплавов при температуре провала пластичности связано с переходом от внутризеренного скольжения, наблюдаемого при низких и высоких температурах, к скольжению по границам зерен.

При сопоставлении контактных явлений на задней поверхности при обтачивании цилиндрических и растачивании криволинейных поверхностей (рис. 17) установлены особенности их протекания. Во-первых, уровень qN и qF при обработке криволинейных поверхностей значительно выше, чем при обработке цилиндрических поверхностей. Это, видимо, следует объяснить тем, что составляющие силы резания при обработке криволинейных поверхностей выше, чем при обработке цилиндрических, потому что параметры сечения среза при растачивании криволинейных поверхностей всегда больше, чем при обработке цилиндрических поверхностей

Во-вторых, максимальные значения qN, qF и минимальные значения коэффициента трения д наблюдаются при различных скоростях резания при обработке криволинейных и цилиндрических поверхностей. Это, видимо, объясняется тем, что при обработке криволинейных поверхностей теплонагруженность резания значительно возрастает уже при малых скоростях резании. Влияние главного угла в плане и отношения радиуса при вершине инструмента к радиусу обрабатываемой поверхности r/R происходит двояко.

Рис. 2.14. Схема влияния технологических параметров нестационарности при точении сплава ХН77ТЮР на константные характеристики на задней поверхности резца из

ВК6-0М:

а

-

скорость резания; б - соотношение радиусов

r/R

; в -

главный угол в плане при v

= 36 м/мин, S=

0,1

мм/об, t

= 0,5

мм,

![]() = 1мм,

R

=

10мм;

=

30°

и h3

= 0,3 мм

= 1мм,

R

=

10мм;

=

30°

и h3

= 0,3 мм

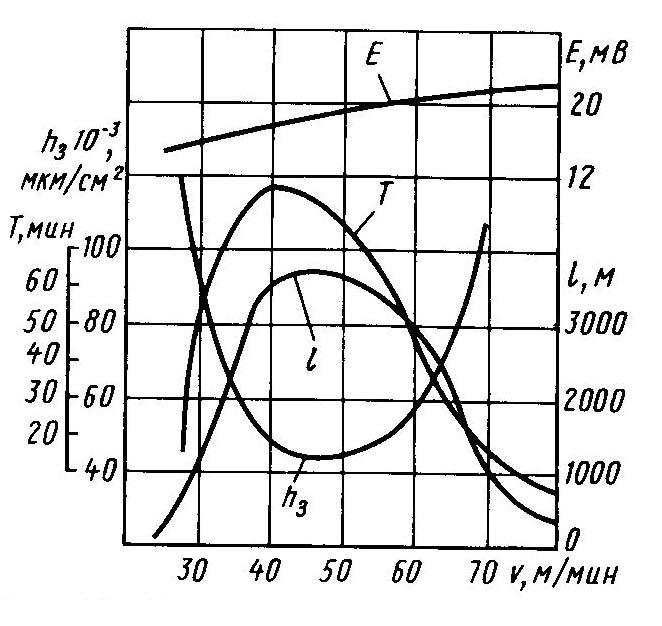

Рис. 2.15. Схема влияния скорости резания v на длину l пути резания, интенсивность изнашивания, и период стойкости Т резца ВК 8 и термоЭДС (Е) в зоне резания при растачивании криволинейной поверхности детали из сплава ХН77ТЮР

при s = 0,15 мм/об, t = 0,5 мм,

= 15…105, = 5 = 7 = 0, R = 10 мм, hз = 0,2 мм

Увеличение r/R и уменьшение приводит к увеличению периметра рабочих участков режущих кромок b, следовательно, к увеличению площади фаски износа и уменьшению контактных нагрузок. Наряду с этим наблюдается более интенсивный рост составляющих сил резания, что приводит к увеличению qN и qF с увеличением r/R и уменьшением при обработке цилиндрических и криволинейных поверхностей.

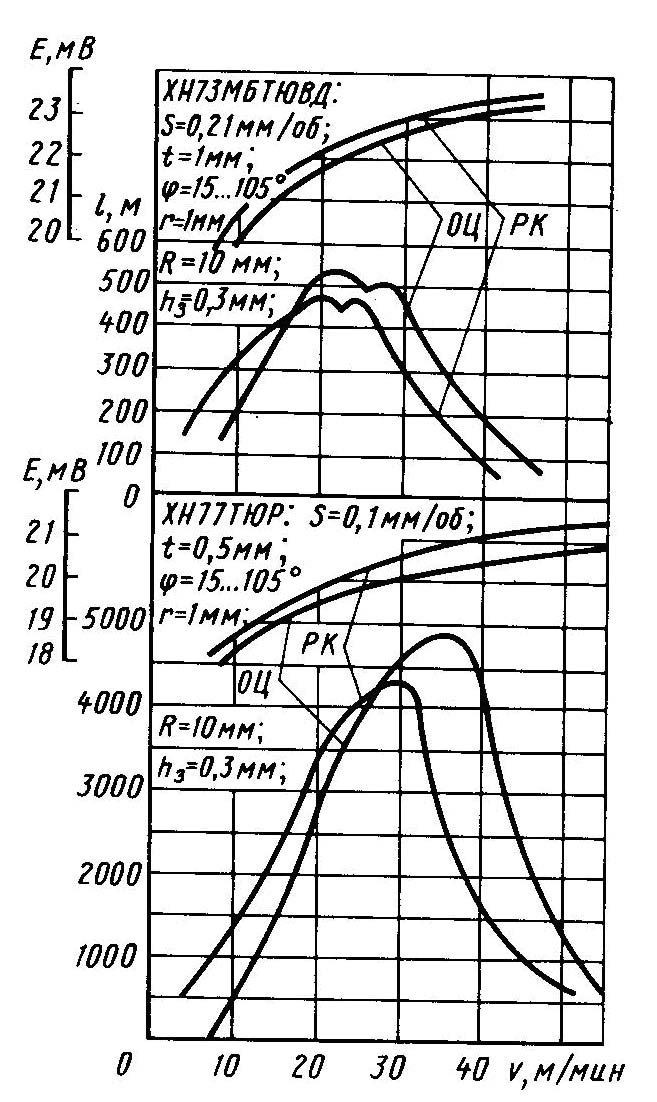

Рис 2.16. Схема влияния скорости резания на термоЭДС и путь резания при точении деталей резцом из сплава ВК 6-ОМ

В области больших углов в плане значения qN, qF практически совпадают при обработке цилиндрических и криволинейных поверхностей. Характер изменения qN, qF, приводит к тому, что при исследованном сочетании режимов реэания коэффициент трения по задней поверхности повышается с увеличением r/R и . Изменение главного угла в плане от 80 до 20° приводит к увеличению радиальной составляюшей силы резания Py от 80 до 500 Н, или более чем в 6 раз, периметр рабочих участков режущих кромок изменяется приблизительно в 3 раза.

Исследование влияния нестационарных технологических параметров на изменение закономерностей изнашивания инструмента при обработке цилиндрических и криволинейных поверхностей проводилось на основе стойкостных испытаний. В качестве критерия износа принималась величина фаски износа по задней поверхности шириной h3 = 0,3 мм. Измерение фаски проводилось на рабочем месте при помощи микроскопа МИР-2 с микрометрической насадкой. В качестве показателей стойкости инструмента были выбраны поверхностный относительный износ и длина пути резания. Установлено, что при растачивании криволинейной поверхности детали из сплава ХН77ТЮР зависимости длины пути резания, интенсивности износа и стойкости инструмента от скорости резания носят немонотонный характер (рис. 2.16). Однако проведенные стойкостные эксперименты при обтачивании цилиндрических и растачивании криволинейных поверхностей деталей из сплавов ХН73МБТЮВД и ХН77ТЮР показали, что, во-первых, экстремумы на кривых l = f(v) наблюдаются при различных скоростях резания и, во-вторых, абсолютные значения lmax меньше при растачивании криволинейных поверхностей.

Исследование особенностей контакта инструмента и детали позволяет объяснить это явление тем, что при растачивании криволинейных поверхностей инструмент находится в более сложных температурно-силовых условиях эксплуатации.

Изучение изношенных поверхностей резца после обработки цилиндрических, торцовых и криволинейных поверхностей показало, что при обработке криволинейных поверхностей вследствие непрерывного изменения главного и вспомогательного углов в плане суммарная длина контакта инструмента с заготовкой постоянно перемешается по режущему лезвию и соответствует в первоначальный момент обработке цилиндрической поверхности, а в последующий момент — обработке торцовой поверхности.

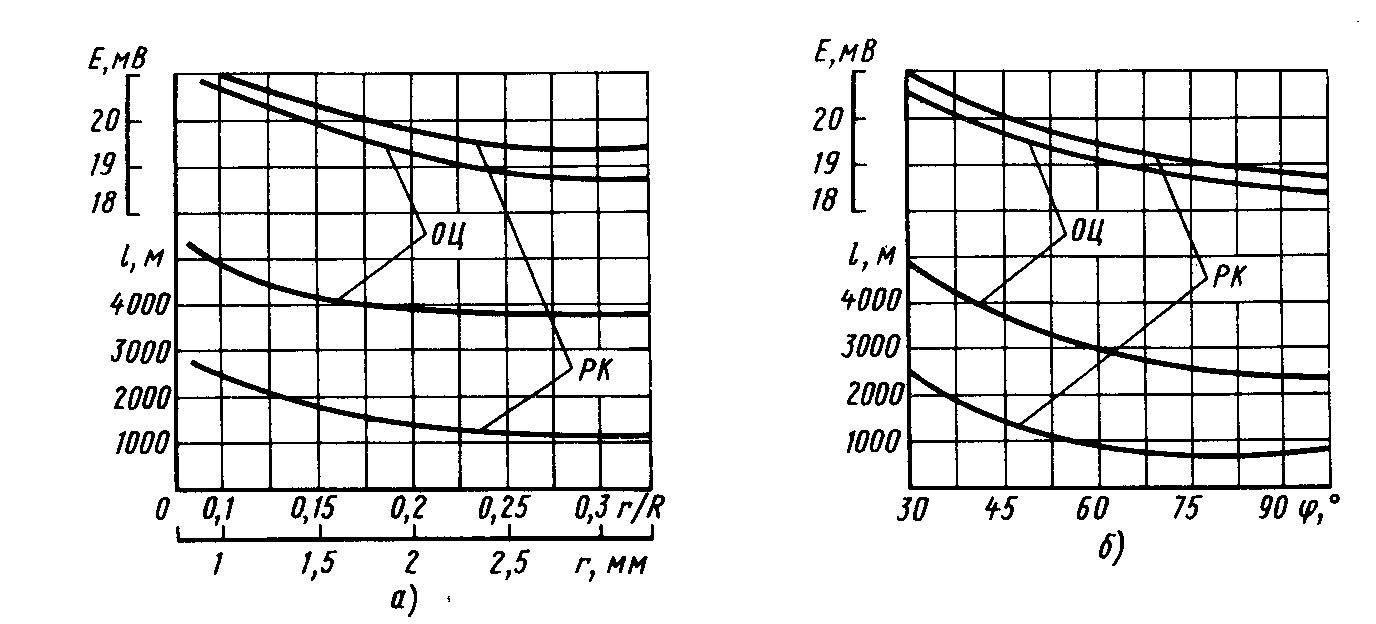

Наряду с этим исследования показали, что влияние таких нестационарных параметров, как главный угол в плане и отношение r/R, на длину пути резания в области скоростей рационального использования режущего инструмента носит монотонный характер (рис. 2.17). Причем длина пути резания увеличивается с увеличением отношения r/R и угла . Однако при обработке цилиндрических поверхностей стойкость инструмента в 2 раза выше, чем при растачивании криволинейных поверхностей.

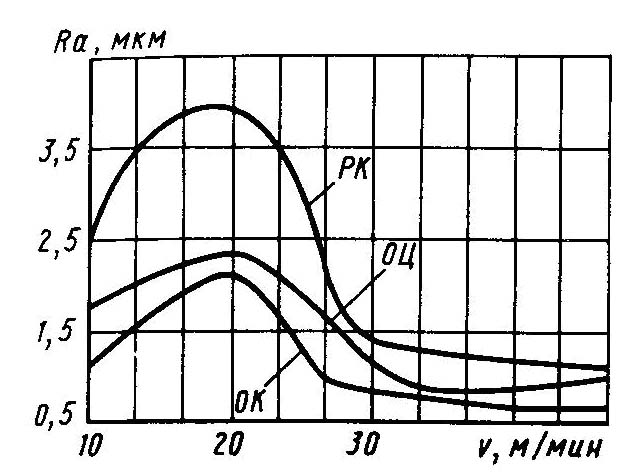

Экспериментально полученные зависимости шероховатости обработанной поверхности показали сложный характер влияния скорости резания на высоту микронеровностей в условиях нестационарной обработки цилиндрических и криволинейных поверхностей (ОК — обтачивание криволинейной поверхности, рис. 2.18). При обтачивании цилиндрических поверхностей кривые Ra = f(v) имеют минимумы при скорости, соответствующей минимальным значениям h3 и . Дальнейшее увеличение скорости резания приводит к несущественному росту Ra. В случае растачивания криволинейных поверхностей в области этих скоростей наблюдает- кривой Ra = f(v), однако при дальнейшем увеличении скорости Re продолжает медленно убывать. Такая тесная корреляция между характеристиками Ra, и h3 при обработке поверхностей с прямолинейной и криволинейной образующей позволяет сделать вывод о том, что формирование шероховатости поверхности детали и изнашивание инструмента протекают под действием температуры, контактных явлений и т.д.

Рис.

2.17.

Схемы влияния конструктивных особенностей

деталей и геометрии инструмента на

термоЭДС и путь резания при точении

деталей резцом из сплава ВК6-0М при

~

30° (в); особенностей деталей н главного

угла в плане на термоЭДС и путь резания

при точении сплава ХН77ТЮР при r/R

=

ОД (б)

Рис.

2.17.

Схемы влияния конструктивных особенностей

деталей и геометрии инструмента на

термоЭДС и путь резания при точении

деталей резцом из сплава ВК6-0М при

~

30° (в); особенностей деталей н главного

угла в плане на термоЭДС и путь резания

при точении сплава ХН77ТЮР при r/R

=

ОД (б)

Другой нестационарный технологический параметр — глубина резания как геометрический фактор - не оказывает влияния на высоту микронеровностей обработанной поверхности. Однако влияние глубины резания на высоту микронеровностей может сказаться через другие физические величины: контактные явления по задней поверхности, условия наростообразования, температуру резания и др. А.Д. Макаров по этому поводу отмечает, что при работе резцом с углом при вершине < 90 изменение глубины резания может существенно влиять на высоту неровностей, что связано с изменением отношения ширины срезаемого слоя к его толщине.

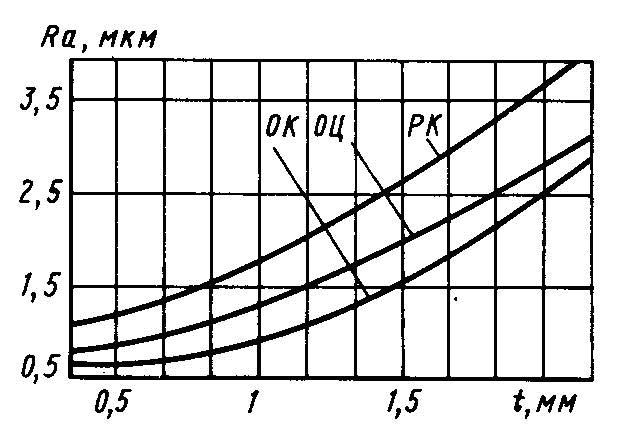

Экспериментальные исследования проводили с = 60 , так как при > 90° обработку криволинейных поверхностей проводить практически невозможно. Исследование зависимости Ra = f(t) показало, что она имеет монотонный характер (рис. 2.19). С увеличением глубины резания с 0,5 до 2 мм заметно возрастает Ra. Существует разброс значений Ra при обработке поверхностей с прямолинейной и криволинейной образующими. Это по-видимому, можно объяснить тем, что фактическая глубина резания при обработке криволинейных поверхностей отличается от номинальной при обработке < 60° в связи с изменением параметров сечения среза. Причем при растачивании криволинейных поверхностей она увеличивается, а при обтачивании – уменьшается.

Рис2.18. Схема влияния скорости резания на шероховатость криволинейных и цилиндрических поверхностей деталей из сплава ХН77ТЮР (резец ВК6-ОМ при s = 0,1 мм/об, t = 0,5 мм, = 30, r = 1 мм и R = 10 мм)

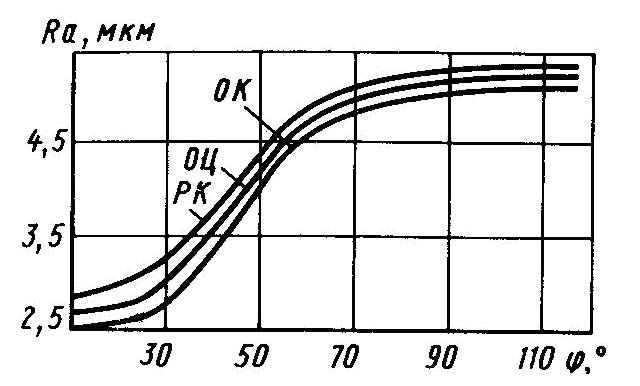

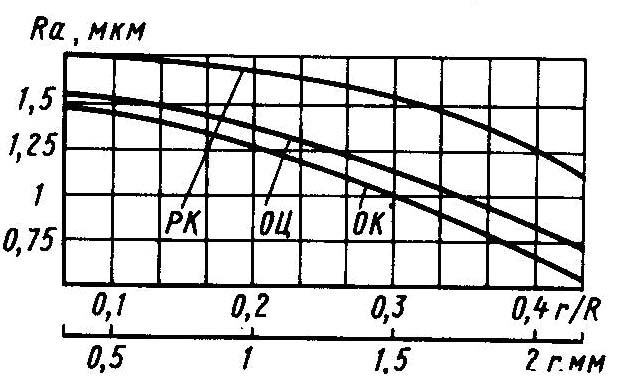

Анализ экспериментальных зависимостей Ra = f( ) показывает (рис. 2.20), что увеличение утла в плане с 10 до 105° приводит к увеличению высоты микронеровностей в 2 раза при обработке поверхностей с прямолинейной и криволинейной образующими. Причем начиная с = 60 зависимости Ra = f( ) практически одинаковы для всех классов поверхностей. Радиус r при вершине резца (при обработке криволинейных поверхностей r/R) в зоне скоростей резания, исключающих процесс устойчивого наростообразования, влияет на величину микронеровностей в основном как геометрический фактор. Увеличение r/R приводит к снижению Ra (рис. 2.21) при обработке как цилиндрических, так и криволинейных поверхностей.

Рис. 2.19. Схема влияния глубины резания на шероховатость криволинейных и цилиндрических поверхностей деталей из сплава ХН77ТЮР (резец ВК6-ОМ при s = 0,1 мм/об, v = 36 м/мин, = 30, r = 1 мм и R = 10 мм)

Физико-химическое состояние поверхностного слоя детали. Исследования дислокационной структуры при растачивании криволинейных поверхностей деталей из жаропрочных сплавов показали, что плотность полос скольжения зависит от уровня действующей нагрузки, скорости и времени деформирования, а также от температуры, при которой происходит деформация. Изменение глубины резания приводит к увеличению удельных контактных нагрузок по задней поверхности и температуры в зоне резания и, как следствие, к нестабильности глубины залегания полос скольжения дислокаций обработанной криволинейной поверхности. На рис. 2.22 видно, что на небольшом участке обработанной поверхности глубина упрочнения изменяется от 0,11 до 0,19 мм вследствие высокой чувствительности дислокационной структуры к условиям нагружения.

Рис. 2.20. Схема влияния главного угла в плане на шероховатость различных поверхностей деталей из сплава ХН77ТЮР (резец ВК6-ОМ при s = 0,1 мм/об, v = 36 м/мин, t = 0,5 мм, r = 1 мм и R = 10 мм)

Максимальные контактные нагрузки, а следовательно, и степень пластической деформации наблюдаются при самом неблагоприятном сочетании нестационарных параметров: малых скорости резания и углов в плане, больших значений глубины резания и отношения r/R.

В результате неблагоприятного сочетания нестационарных параметров обработки особенно проявляется такая особенность формирования дислокационной структуры, как неоднородность упрочнения, заключающаяся в локализации полос скольжения по границам зерен.

Рис. 2.21. Схема влияния конструктивных особенностей деталей из сплава ХН77ТЮР на шероховатость криволинейных и цилиндрических поверхностей (резец ВК6-ОМ при s = 0,1 мм/об, v = 36 м/мин, t = 0,5 мм, = 30 мм и R = 10 мм)

Рис. 2.22. Поверхностный слой сплава ХН77ТЮР

после точения (х200)

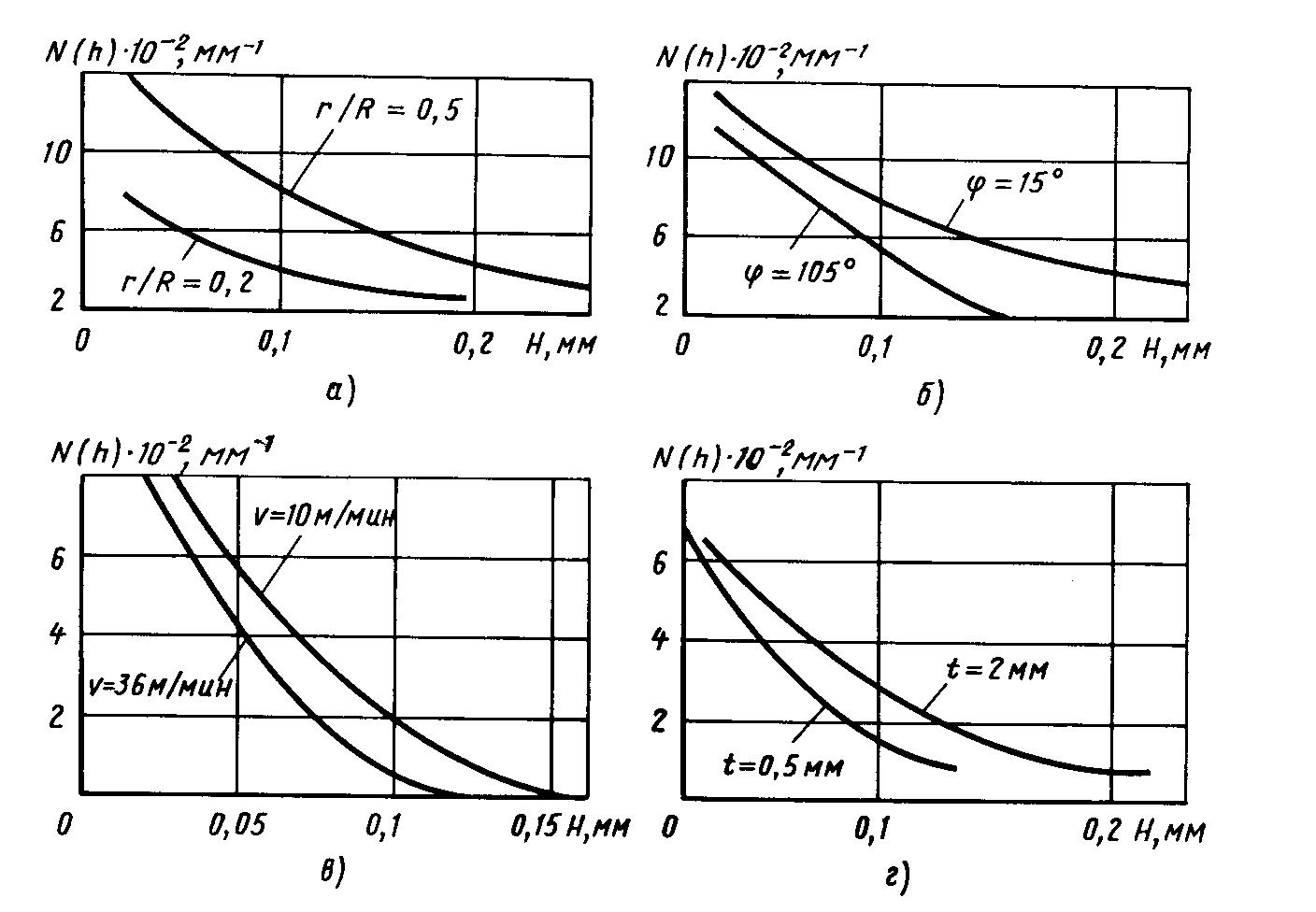

Нестационарные параметры режима обработки криволинейной поверхности на распределение плотности дислокационных полос скольжения по глубине упрочнения влияют различным образом. Только изменение отношения r/R от 0,5 до 0,2 при прочих равных условиях ( = 15 , v = 0,6 м/с, S = 0,1 мм/об, t = 0,5 мм) приводит к снижению общего количества дислокаций в поверхностном слое и глубины упрочнения. Плотность полос скольжения, характеризующая интенсивность упрочнения, в поверхностном слое уменьшается с 15,1-102 до 9,2-102 мм-1, а глубина их проникновения - с 0,27 до 0,19мм (рис. 2.23, а). Аналогичным образом на интенсивность упрочнения поверхностного слоя влияет увеличение главного угла в плане от 15 до 105° (рис. 2.23, б).

С увеличением скорости обработки и уменьшением глубины резания радиальная составляющая силы резания и удельные контактные нагрузки также уменьшаются, что приводит к уменьшению плотности полос скольжения по глубине поверхностного слоя (рис. 2.23, в, г). Совпадение характера зависимостей удельных контактных нагрузок и плотности полос скольжения от нестационарных технологических параметров при обработке криволинейных поверхностей позволяет подтвердить вывод о том, что в формировании поверхностного слоя большую роль играют удельные контактные нагрузки со стороны задней поверхности инструмента: колебание их значений приводит к рассеянию характеристик субструктуры упрочнения.

Рис.

2.23. Распределение плотности полос

скольжения дислокаций по глубине

поверхностного слоя криволинейной

поверхности деталей из сплава ХН77ТЮР

при изменении радиуса резца (а),

из сплава ХН77ТЮР при изменении главного

угла в плане (б),

из

сплава ХН77ТЮР при изменении скорости

обработки при

=

105°, r

= 1

мм, R

=

10 мм и S

= 0,1

мм/об (в) и из сплава ХН77ТЮР при изменении

глубины резания при

=105,

r

= 1

мм, R

= 10 мм и S

=

0,1 мм/об

Рис.

2.23. Распределение плотности полос

скольжения дислокаций по глубине

поверхностного слоя криволинейной

поверхности деталей из сплава ХН77ТЮР

при изменении радиуса резца (а),

из сплава ХН77ТЮР при изменении главного

угла в плане (б),

из

сплава ХН77ТЮР при изменении скорости

обработки при

=

105°, r

= 1

мм, R

=

10 мм и S

= 0,1

мм/об (в) и из сплава ХН77ТЮР при изменении

глубины резания при

=105,

r

= 1

мм, R

= 10 мм и S

=

0,1 мм/об

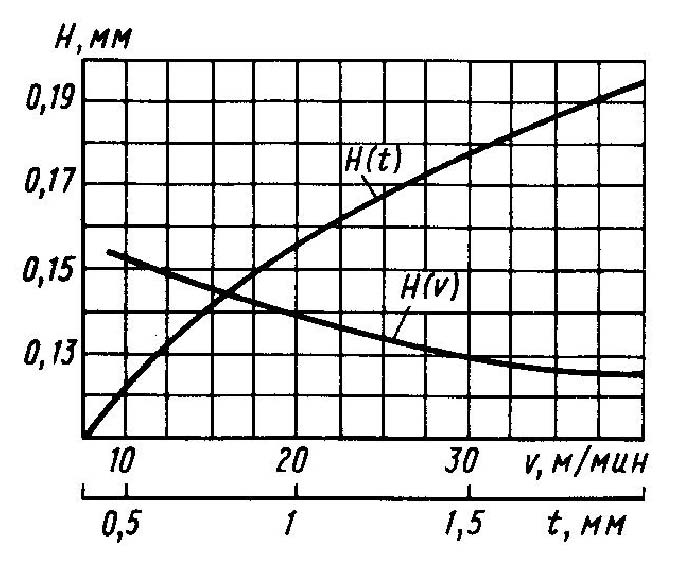

Анализ физико-механического состояния поверхностного слоя проводили также по глубине упрочнения и степени наклепа. Глубину упрочнения Н оценивали по глубине распространения дислокационных полос скольжения с помощью микроскопа МИМ-8М при 300-кратном увеличении по 20 измерениям. Степень наклепа UH определяли по результатам измерения микротвердости на приборе ПМТ-3 с нагрузкой 1 Н.

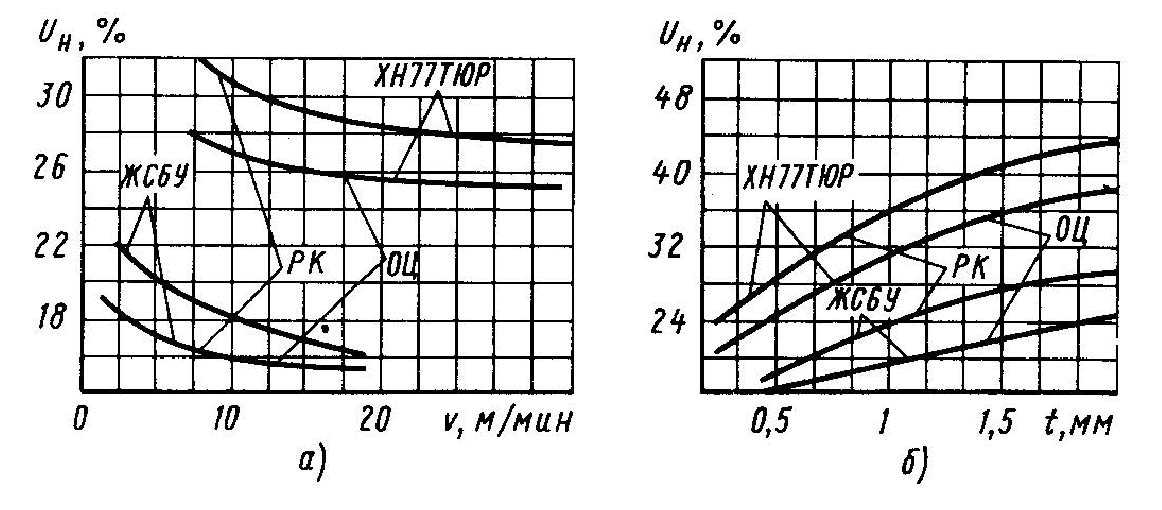

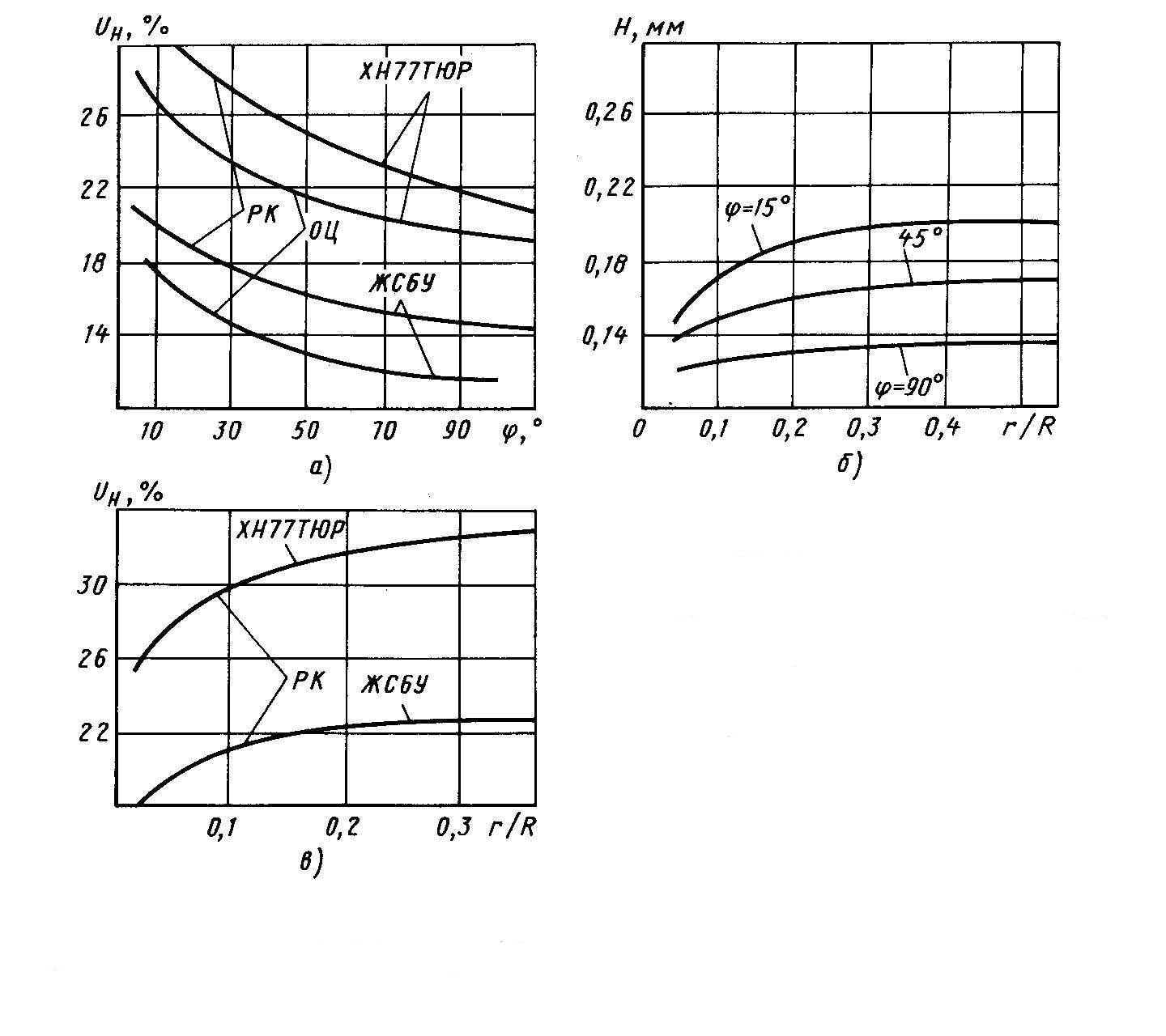

Экспериментальные данные, полученные при растачивании криволинейной поверхности деталей из жаропрочных сплавов ХН77ТЮР и ЖС6У (t = 0,5 мм; S = 0,1 мм/об; =105°; r = 1 мм; R= 10 мм), показали, что при увеличении скорости до 0,6 м/с зависимости H = f(v) и UH = f(v) монотонно снижаются, а затем стабилизируются (рис. 2.24 и 2.25). Причем для главного угла в плане = 105° кривые для обработки цилиндрической и криволинейной поверхностей практически совпадают. Нестационарное изменение скорости резания не оказывает заметного влияния на H. Например, при изменении скорости от 0,16 до 0,64 м/с глубина деформационного упрочнения для сплава ХН77ТЮР уменьшилась с 0,15 до 0,125 мм. Более существенное влияние на глубину упрочнения и степень наклепа оказывает глубина резания. Изменение t от 0,5 До 2 мм приводит к увеличению Н от 0,125 до 0,194 мм и UH в 1,5 ... 1,8 раз.

Рис. 2.24. Схема влияния нестационарных технологических параметров на изменение глубины упрочнения поверхностного слоя деталей из сплава ХН77ТЮР при растачивании криволинейной поверхности (резец ВК6-ОМ при s = 0,1 мм/об, = 105 мм и R = 10 мм)

Рис. 2.25. Схема влияния скорости резания (а) и глубины резания (б) на степень деформационного упрочнения поверхности деталей из жаропрочных сплавов

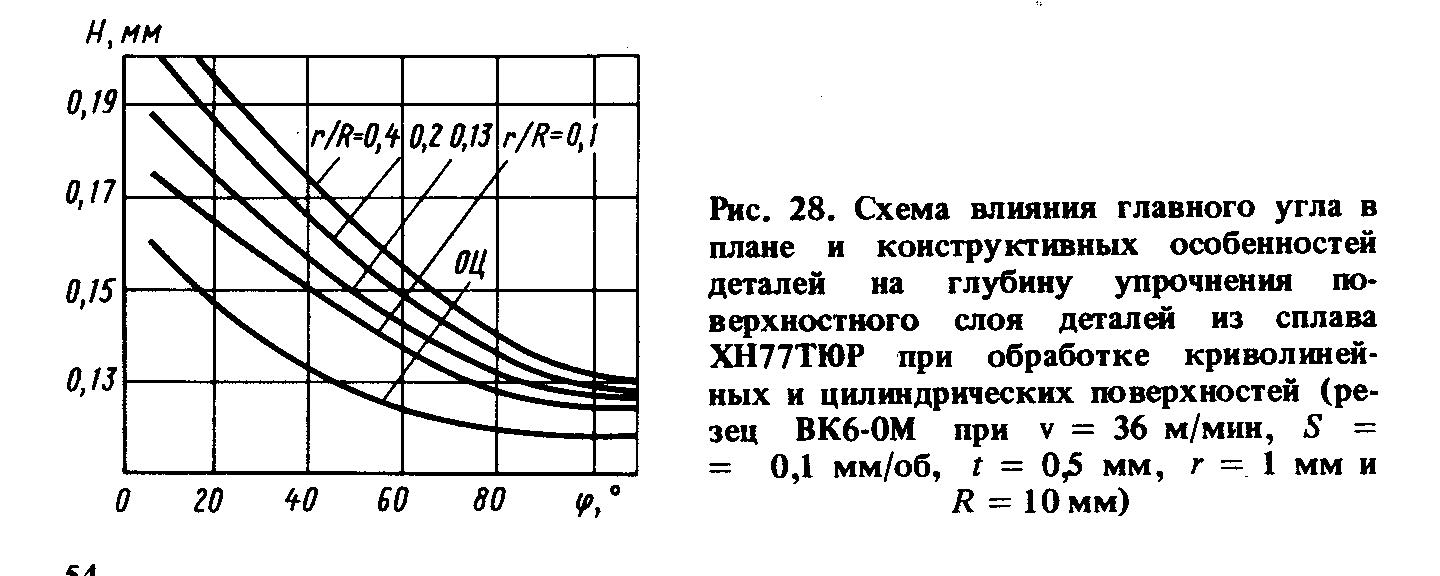

На параметрах деформационного упрочнения также существенно сказывается изменение главного угла в плане, что наблюдается при обработке криволинейных поверхностей на станках с ЧПУ. Изменение от 15 до 105 приводит к заметному изменению глубины упрочнения и степени наклепа (рис. 2.26 и 2.27, а). Причем в области малых и средних значений < 60° наблюдается значительный разброс зависимостей Н = f( ) и UH= f( ) при обработке деталей с различной кривизной поверхности и цилиндрической поверхностью. Такой характер зависимости Н и UH от главного угла в плане обусловлен, по-видимому, с одной стороны, возрастанием контактных нагрузок в области малых углов , а с другой — снижением температуры в зоне резания и уменьшением интенсивности процесса разупрочнения. Исследование зависимостей H = f(r/R) и UH = = f(r/R) показало, что в диапазоне изменения r/R от 0,1 до 0,2 наблюдается интенсивное увеличение Н и UH; дальнейшее увеличение r/R до 0,5 не оказывает существенного влияния на параметры деформационного упрочнения (рис. 22.27, б, в ).

Рис. 2.26. Схема влияния главного угла в плане и конструктивных особенностей деталей на глубину упрочнения поверхностного слоя деталей из сплава ХН77ТЮР при обработке криволинейных и цилиндрических поверхностей (резец ВК6-ОМ при s = 0,1 мм/об, v = 36 м/мин, t = 0,5 мм, мм и R = 10 мм)

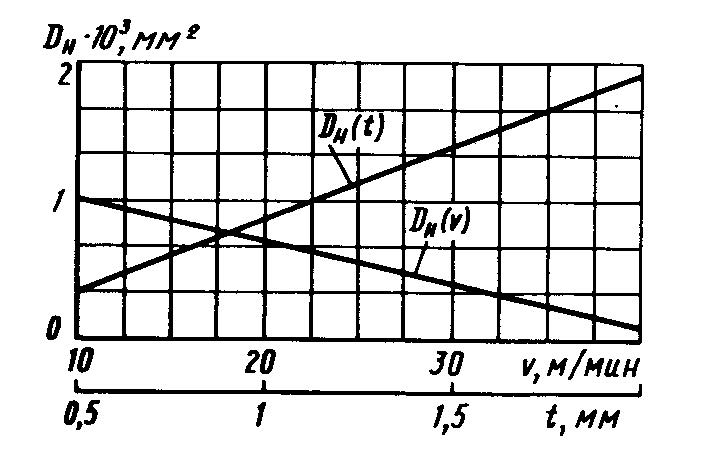

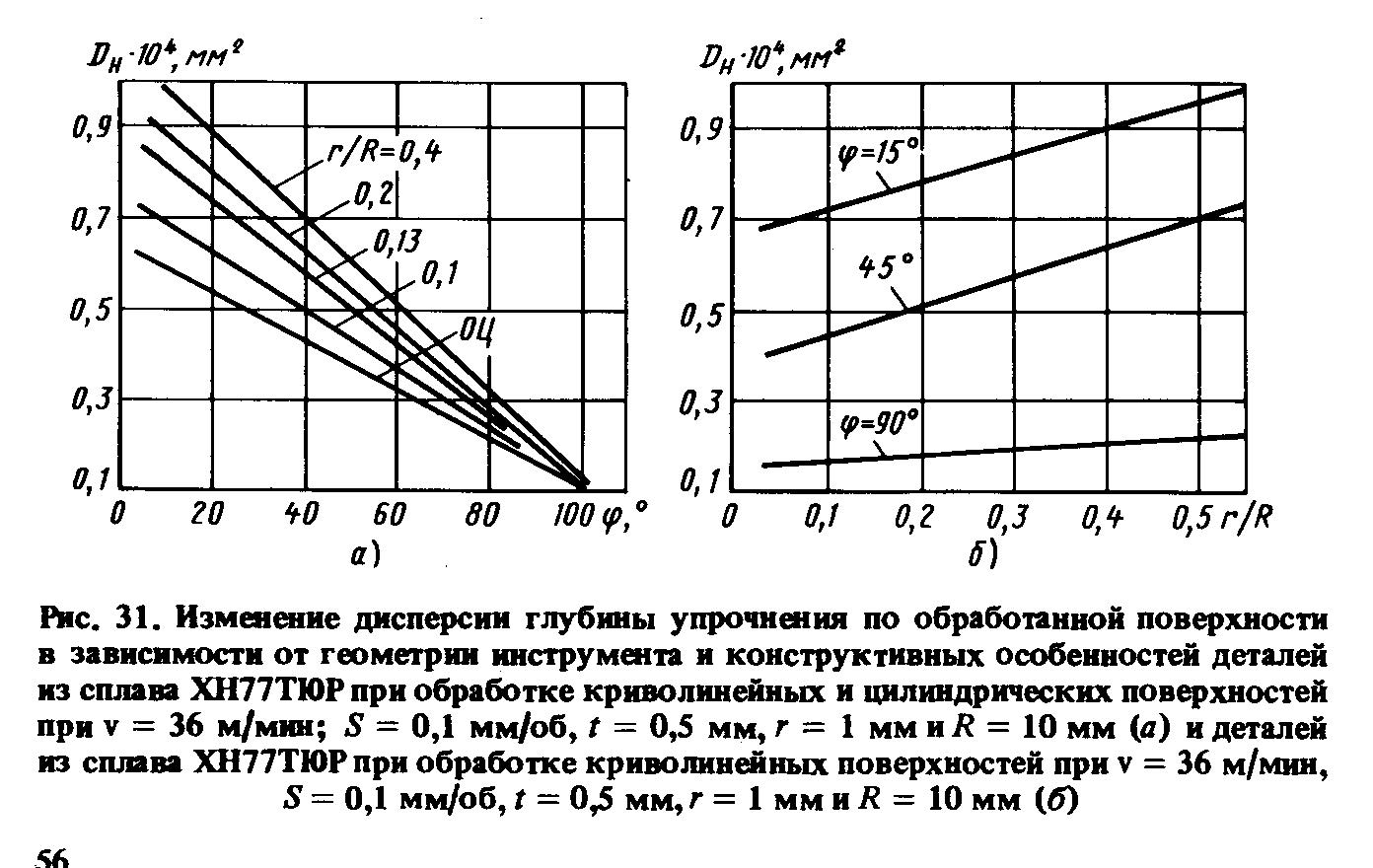

Экспериментальные данные показали также, что параметры нестационарного резания оказывают влияние не только на средние значения глубины упрочнения, но и на ее дисперсию DH. Дисперсию глубины упрочнения можно рассматривать как статистическую характеристику ее рассеяния, уменьшение которой свидетельствует о стабилизации упрочнения поверхностного слоя и соответственно об улучшении эксплуатационных свойств обработанной детали [34].

По результатам оценки дисперсии DH в зависимости от скорости и глубины резания (рис. 30), главного угла в плане и соотношения радиусов r/R (рис. 31) можно отметить общую закономерность: параметры резания, которые способствуют увеличению глубины упрочнения, аналогичным образом влияют и на увеличение ее дисперсии. Поэтому для стабилизации упрочнения поверхностного слоя детали при ее обработке резанием с точки зрения уменьшения рассеяния его характеристик необходимо стремиться назначать повышенные значения скорости резания и главного угла в плане инструмента и снижать глубину обработки и соотношение радиусов r/R.

Рис. 2.27. Схема влияния конструктивно-геометрических параметров деталей и инструмента на степень деформационного упрочнения криволинейных поверхностей (а), конструктивных особенностей деталей на глубину упрочнения поверхностного слоя деталей из сплава ХН77ТЮР при обработке криволинейных поверхностей резцом ВК6-ОМ при s = 0,1 мм/об, v = 36 м/мин, t = 0,5 мм, мм и R = 10 мм (б), и конструктивно-геометрических параметров деталей и инструмента на степень деформационного упрочнения криволинейных поверхностей (в)

Стремление стабилизировать характеристики упрочнения поверхностного слоя не всегда может быть согласовано со стремлением обеспечить минимальную высоту микронеровностей на обработанной поверхности (см. рис. 2.18... 2.21). Указанное соответствие достигается только при большой скорости или малой глубине нестационарного резания.

Рис. 2.28. Изменение дисперсии глубины упрочнения по длине обработки в зависимости от нестационарных технологических параметров сплава ХН77ТЮР, резец ВК6-0М

(г = 1 мм, R = 10 мм, = 105° и S = 0,1 мм/об)

Рис. 2.29. Изменение дисперсии глубины упрочнения по обработанной поверхности в зависимости от геометрии инструмента и конструктивных особенностей деталей из сплава ХН77ТЮР при обработке криволинейных и цилиндрических поверхностей при s = 0,1 мм/об, v = 36 м/мин, t = 0,5 мм, мм и R = 10 мм (а), и деталей из сплава ХН77ТЮР при обработке криволинейных поверхностей при s = 0,1 мм/об, v = 36 м/мин,

t = 0,5 мм, мм и R = 10 мм (б)

Повышение скорости резания стабилизирует также величину остаточных напряжений в поверхностном слое. Так, при обработке поверхностей с прямолинейной образующей стабилизация остаточных напряжений в сплаве ХН77ТЮР достигается при скорости 0,6 м/с, а при обработке криволинейных поверхностей — 0,5 м/с. Именно при указанных скоростях резания обеспечивается минимум интенсивности изнашивания, коэффициента трения и контактных нагрузок по задней поверхности инструмента.

Нестационарное

резание сопровождается также изменением

химсостава поверхностного слоя. При

обработке радиусной поверхности главный

угол в плане резца изменяется от 15 до

105° с соответствующим изменением

интенсивности его изнашивания и условиями

деформирования поверхностного слоя.

Применительно к указанной схеме после

растачивания криволинейной поверхности

с радиусом R

= 5

мм из жаропрочного сплава ЖС6У резцом

с твердосплавной пластиной ВК6-0М с

геометрией

= 0,

![]() = 10°; r

=

1 мм и параметрами режима v

= 0,2 м/с, S

= 0,12

мм/об, t

=

0,5 мм был исследован

химсостав на содержание вольфрама и

кобальта. Изменение химсостава

фиксировалось с помощью растрового

микроанализатора. Сканирование

производилось вдоль вектора скорости

резания.

= 10°; r

=

1 мм и параметрами режима v

= 0,2 м/с, S

= 0,12

мм/об, t

=

0,5 мм был исследован

химсостав на содержание вольфрама и

кобальта. Изменение химсостава

фиксировалось с помощью растрового

микроанализатора. Сканирование

производилось вдоль вектора скорости

резания.

Анализ показал, что при изменении главного угла в плане от 105 до 15° содержание вольфрама на поверхности неоднородно. При больших углах в плане наблюдаются участки с повышенным содержанием вольфрама (до 30 ... 39 %), а при = 15° количество вольфрама на обработанной поверхности снижается до 17,5 ... 22 %. Содержание кобальта по всей обработанной поверхности сохранялось практически постоянным (12,5%).

Формирование неоднородного по химсоставу поверхностного слоя на радиусном участке обусловлено различной интенсивностью изнашивания твердого сплава, налипанием отдельных блоков карбидов вольфрама размером до 4 ... 8 мкм на обрабатываемый материал.