- •Введение

- •1. Требования к управлению обработкой резанием в гпс

- •1.1. Современные тенденции и проблемы

- •1.2 Задачи и особенности управления

- •2. Физические предпосылки управления обработкой резанием

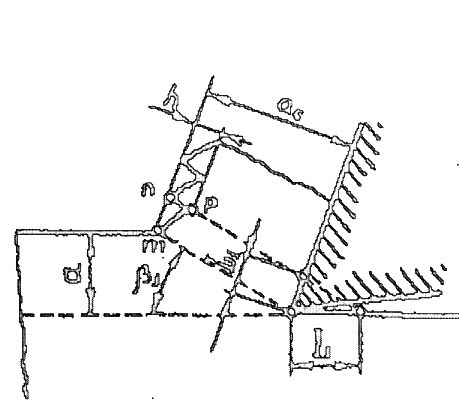

- •2.1. Структурная модель процесса резания

- •2.2. Физико-химические явления в зоне резания

- •2.3. Пути управления характером стружкообразования

- •2.4 Особенности нестационарного резания

- •2.5 Формирование физико-механического состояния поверхностного слоя детали

- •40Х (1) и титановом сплаве bt14 (2)

- •2.6 Назначение способов обработки резанием

- •Оглавление

- •394026 Воронеж, Московский просп., 14

С. Ю. Жачкин Ю.Э. Симонова В.А. Сай

В.Ф. Лазукин Д.Е. Барабаш

УПРАВЛЕНИЕ ОБРАБОТКОЙ РЕЗАНИЕМ

Учебное пособие

Воронеж 2011

ФГБОУВПО «Воронежский государственный

технический университет»

С. Ю. Жачкин Ю.Э. Симонова В.А. Сай

В.Ф. Лазукин Д.Е. Барабаш

УПРАВЛЕНИЕ ОБРАБОТКОЙ

РЕЗАНИЕМ

Утверждено Редакционно-издательским советом

университета в качестве учебного пособия

Воронеж 2011

УДК 621.9.02.001

Управление обработкой резанием: учеб. пособие / С.Ю. Жачкин, Ю.Э. Симонова, В.А. Сай, В.Ф. Лазукин, Д.Е. Барабаш. Воронеж: ФГБОУВПО «Воронежский государственный технический университет», 2011. 120 с.

В учебном пособии рассматриваются вопросы обработки резанием вольфрама и сплавов на его основе, а также влияния различных параметров обработки на температуру в зоне резания. Приводятся различные методики количественной и качественной оценки режимных параметров обработки с целью максимального использования ресурса инструмента.

Учебное пособие соответствует требованиям Государственного образовательного стандарта высшего профессионального образования по направлению 151000 «Конструкторско-технологическое обеспечение автоматизированных машиностроительных производств», специальности 151002 «Металлообрабатывающие станки и комплексы», дисциплине «Резание материалов».

Предназначено для студентов 3,4 курсов очной формы обучения.

Учебное пособие подготовлено в электронном виде в текстовом редакторе MS Word XP и содержится в файле Pos.doc.

Табл. 1. Ил. 41. Библиогр.: 59 назв.

Рецензенты: 32 кафедра инженерно-аэродромного

обеспечения Воронежского авиационного

инженерного университета (г. Воронеж) (нач. кафедры канд техн. наук, доц. А.Н. Попов);

д-р техн. наук, проф. А.В. Кузовкин

Жачкин С.Ю., Ю.Э. Симонова, В.А.

Сай, В.Ф. Лазукин, Д.Е. Барабаш, 2011

Оформление. ФГБОУВПО

«Воронежский государственный

технический университет», 2011

Введение

За последние годы широкое распространение получила автоматизация различных процессов обработки и сборки, включая обработку резанием. От отдельных станков с ЧПУ и многоцелевых станков к гибким участкам и станочным автоматизированным системам, управляемым от ЭВМ, — таково главное направление автоматизации современного машиностроительного производства.

Процессы обработки резанием по своей производительности, гибкости, экономичности, качеству и точности получаемых деталей в настоящее время преобладают над другими способами обработки. Поэтому эффективность процесса резания является основой высокопроизводительной и качественной эксплуатации станочного оборудования.

Однако анализ работы гибких производственных систем (ГПС) показывает, что их функциональное обеспечение организовано не лучшим образом. Опыт их эксплуатации свидетельствует, что имеются существенные резервы повышения их производительности и надежности работы за счет научно обоснованных рекомендаций по оптимизации режущего инструмента, параметров режима обработки, внедрению систем контроля состояния инструмента и т.д.

При организации процесса резания в автоматизированном производстве наиболее сложные проблемы приходится решать при оценке производительности и надежности обработки. В известных ГПС уровень режимов резания занижен на 60...70 % относительно нормативных в предположении, что более низкие скорости и подачи гарантируют более стабильную работу инструмента. В действительности же на пониженных режимах резания при повышенном периоде стойкости инструмента наиболее сильно проявляется статистический разброс значений стойкости — до 200 % и более. Поэтому приходится уменьшать и расчетное значение периода стойкости, чтобы гарантировать заданный ресурс работы инструмента до его смены. При этом создаются предпосылки нерациональной эксплуатации инструмента и повышенного его расхода, так как типичной становится ситуация, при которой инструмент направляется на заточку, хотя он еще находится в рабочем состоянии.

Теоретические и экспериментальные исследования, производственный опыт показывают, что у технолога имеется большой арсенал средств и методов оптимального управления обработкой резанием в автоматизированном производстве с целью повышения ее производительности и надежности. В частности, принципиально возможно разработать такие технологические условия резания, когда при работе инструмента в режиме нормального изнашивания обеспечивается вероятность (близкая к единице) выполнения всех требований к обработке деталей. При этом безотказность процесса резания регламентируется заданными требованиями по периоду стойкости инструмента, силе резания, точности и качеству партии обработанных деталей.

Рекомендации по управлению процессом резания основаны на дислокационных представлениях о пластической деформации и разрушении обрабатываемого материала, физических механизмах изнашивания и разрушения инструмента. Повышение надежности процесса резания достигается стабилизацией условий его протекания на основе априорной оценки входных возмущающих факторов, имеющих случайный или систематический характер.

В пособии на примере токарной обработки описана система комплексной оптимизации с помощью ЭВМ параметров режущего инструмента и режима резания для различных операций, выполняемых резцами и осевым инструментом на станках с ЧПУ.

В последнее время в состав ГПС включаются станочные модули для шлифования деталей различной номенклатуры и типоразмеров. Шлифование отличается повышенной нестабильностью работы инструмента, что предопределено вероятностной природой взаимосвязанных явлений массового микрорезания абразивными зернами, их изнашивания и разрушения. Стабилизация процесса шлифования может быть достигнута за счет подбора оптимальных характеристик кругов и режима обработки.

Студенты и инженерно-технические работники смогут получить рекомендации по управлению процессом резания в условиях автоматизированного производства и особенно при дефиците исходной информации о статистических свойствах заготовки и инструмента, размере припуска и т.д.