- •Изготовление деталей из листов и профилей для летательных аппаратов

- •Введение

- •1. Основы процесса формообразования растяжением разжимными пуансонами

- •1.1. Определение усилия деформирования

- •1.2. Определение формы и размеров заготовки

- •1.3. Изготовление заготовок

- •1.4. Режим ведения процесса

- •1.5. Точность изготовления деталей

- •1.6. Оборудование

- •1.7. Оснастка

- •1.8. Расчет усилия формообразования оболочки пружинным пуансоном

- •1.9. Экспериментальные исследования

- •1.10. Проектирование пружинного пуансона

- •2. Методика расчета параметров технологических процессов и оснастки на величину пружинения

- •2.1. Напряженно-деформированное состояние профильных заготовок

- •2.2. Процесс гибки

- •2.3. Гибка с растяжением

- •2.4. Определение параметров технологического процесса обтяжки по схеме растяжение-изгиб (р-и)

- •2.5. Построение скорректированного контура пуансона

- •2.6. Пример построения контура пуансона с учетом пружинения

- •2.7. Определение параметров технологического процесса обтяжки при монотонном нагружении профиля

- •2.8 Расчет заготовки при гибке с растяжением

- •3. Оборудование для гибки профилей с растяжением

- •4. Оснастка

- •4.1 Оснастка для высокоточного формообразования

- •1, 2, 3, 4 – Отверстия под установочные колонки

- •Заключение

- •Библиографический список

1.8. Расчет усилия формообразования оболочки пружинным пуансоном

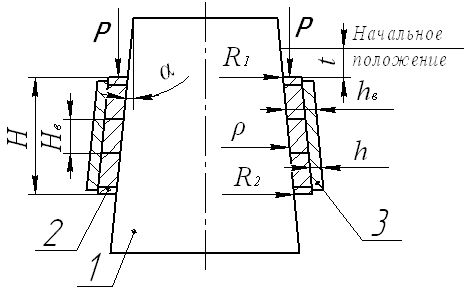

Рассмотрим процесс калибровки конической оболочки пружинным пуансоном (рис. 1.20) [4,5].

1 – конус; 2 – пуансон; 3 – оболочка.

Рис. 1.20 Формообразование конической оболочки

Усилие формообразования определяем по формуле:

![]()

где

![]() - усилие калибровки оболочки 3;

- усилие калибровки оболочки 3;

![]() - усилия на преодоление сил трения между

пуансоном 2 и конусом 1, витками пуансона

и поверхностями конуса и детали, между

витками пуансона;

- усилия на преодоление сил трения между

пуансоном 2 и конусом 1, витками пуансона

и поверхностями конуса и детали, между

витками пуансона;

![]() - усилие для изгиба витков пружинного

пуансона.

- усилие для изгиба витков пружинного

пуансона.

Усилие определяем интегрированием по площади контакта пуансона и конуса

где

![]() давление

на поверхности конуса со стороны

пуансона;

давление

на поверхности конуса со стороны

пуансона;

![]() окружное

напряжение в заготовке;

окружное

напряжение в заготовке;

h – толщина оболочки;

![]() угол

наклона конуса;

угол

наклона конуса;

![]() текущее

значение радиуса конуса;

текущее

значение радиуса конуса;

![]() ;

;

где

z![]() - вертикальная и угловая координаты.

- вертикальная и угловая координаты.

Принимаем степенной закон упрочнения материала:

![]()

где

![]() - деформация в окружном направлении;

- деформация в окружном направлении;

![]() - увеличение радиуса в процессе

деформирования;

- увеличение радиуса в процессе

деформирования;

![]() радиус в начальном положении.

радиус в начальном положении.

В результате получаем формулу:

![]()

где Н – высота пуансона;

![]() максимальный

и минимальный радиусы конуса внутренней

поверхности пуансона

максимальный

и минимальный радиусы конуса внутренней

поверхности пуансона

Усилие

![]() определяем аналогично:

определяем аналогично:

После преобразования получим:

![]()

Усилие находим по формуле:

![]()

где

![]() - работа сил трения между витками

пуансона и поверхностями конуса и

детали в течение рабочего хода пуансона.

- работа сил трения между витками

пуансона и поверхностями конуса и

детали в течение рабочего хода пуансона.

Считаем, что работа на преодоление сил трения, действующих на элементарный участок витка пуансона:

![]()

где

![]() - сила трения, действующая на элементарный

участок витка площадью:

- сила трения, действующая на элементарный

участок витка площадью:

![]() ;

;

![]() – высота

витка;

– высота

витка;

![]() - радиус средней линии витков их

внутренней поверхности;

- радиус средней линии витков их

внутренней поверхности;

![]() - перемещение

элементарного участка витка пуансона;

- перемещение

элементарного участка витка пуансона;

![]() функции

длины витков в начальный и конечный

моменты перемещения пуансона.

функции

длины витков в начальный и конечный

моменты перемещения пуансона.

При

расчете спирали, по которой изготовлены

витки пуансона, разбиваются на две

равные части. В точке разбиения принимаем

![]() Общую величину вычисляем интегрированием

вдоль спирали:

Общую величину вычисляем интегрированием

вдоль спирали:

Интеграл определяем численным способом.

При

расчетах для спирали с постоянным

шагом, у которой ![]() используем зависимость:

используем зависимость:

![]()

где

![]() – радиус в начале спирали.

– радиус в начале спирали.

При работе кривизна витков пуансона изменяется. Необходимое для этого усилие рассчитывается по формуле:

![]()

где

![]() потенциальная

энергия изгиба витков пуансона при его

перемещении на величину рабочего хода

t.

потенциальная

энергия изгиба витков пуансона при его

перемещении на величину рабочего хода

t.

Приращение потенциальной энергии находим по формуле:

![]()

где

![]() – величина изгибающего момента;

– величина изгибающего момента;

![]()

После преобразования получим:

![]()

Усилие

![]() определяем по формуле:

определяем по формуле:

![]()

где

![]() – работа сил трения между витками

пуансона при его перемещении на величину

рабочего хода t;

– работа сил трения между витками

пуансона при его перемещении на величину

рабочего хода t;

m – число витков;

![]()

![]() относительное

смещение i

и j-I

витков; прижимающая сила между i

и j-I

витками, определяемая по формуле:

относительное

смещение i

и j-I

витков; прижимающая сила между i

и j-I

витками, определяемая по формуле:

![]()

Установив усилия формообразования переходим к расчету деформаций и напряжений в витках пружинного пуансона.

Представляем спиралевидный виток как разрезное кольцо и рассчитываем его как брус малой кривизны при чистом изгибе.

Деформирование заготовок пружинным пуансоном проводим на экспериментальном устройстве (рис. 1.21): слева от оси – исходное положение; справа – конец деформирования.

Рис. 1.21 Деформирование заготовки пружинным пуансоном

Устройство состоит из корпуса 1, пружинного пуансона 2, нажимной втулки 3. Заготовку 4 устанавливают на пружинном пуансоне. При приложении осевого усилия к нажимной втулке пружинный пуансон вместе с заготовкой перемещается по конусу. При этом витки пуансона, плотно облегая конус и контактируя друг с другом, раскручиваются, их диаметр увеличивается в области упругих деформаций, заготовка деформируется.