- •Часть I.

- •Часть I.

- •1. Молоты

- •2. Классификация молотов

- •3. Процесс удара. К.П.Д. Удара

- •4. Паровоздушные молоты

- •5. Термомеханический расчет паровоздушных молотов

- •6. Определение расхода пара

- •7. Определение размеров золотника и золотниковой втулки

- •8. К.П.Д. Молота

- •9. Конструкция паровоздушных молотов

- •10. Падающие части

- •11. Направляющие и шаботы

- •12. Специальные виды молотов

- •13. Приводные молоты

- •14. Фундаменты молотов

- •15. Винтовые прессы

- •16. Винтовые фрикционные прессы

- •17. Предохранители винтовых прессов

- •18. Электровинтовые прессы

- •19. Гидровинтовые прессы

- •Часть I.

- •394026 Воронеж, Московский просп., 14

8. К.П.Д. Молота

Свежий пар или воздух в цилиндре молота имеет определенное давление Р1 и теплосодержание - i1. Отработанный пар или воздух имеют соответственно Р2 и i2.

Степень использования входной энергии определяется идеальным термическим к.п.д:

![]() .

(113)

.

(113)

Тепло, поступившее

в цилиндр претерпевает изменение, за

счет отдачи тепла через теплопроводные

стенки. Теплообмен с внешней средой,

образование конденсата приводит к

потерям и следовательно, действительный

термический к.п.д ниже идеального на

величину реальных потерь которые

оцениваются относительным к.п.д

![]() .

.

Действительный термический к.п.д:

![]() .

(114)

.

(114)

Преодоление сил

сопротивления при движении падающих

частей учитывается механическим к.п.д

-

![]() .

.

Преобразование

энергии удара в пластическую деформацию

к.п.д удара -

![]() .

.

В итоге эффективный к.п.д молота:

![]() .

(115)

.

(115)

Утилизация использованного пара на выработку электроэнергии или тепла может повысить к.п.д молотовой установки до 0,2.

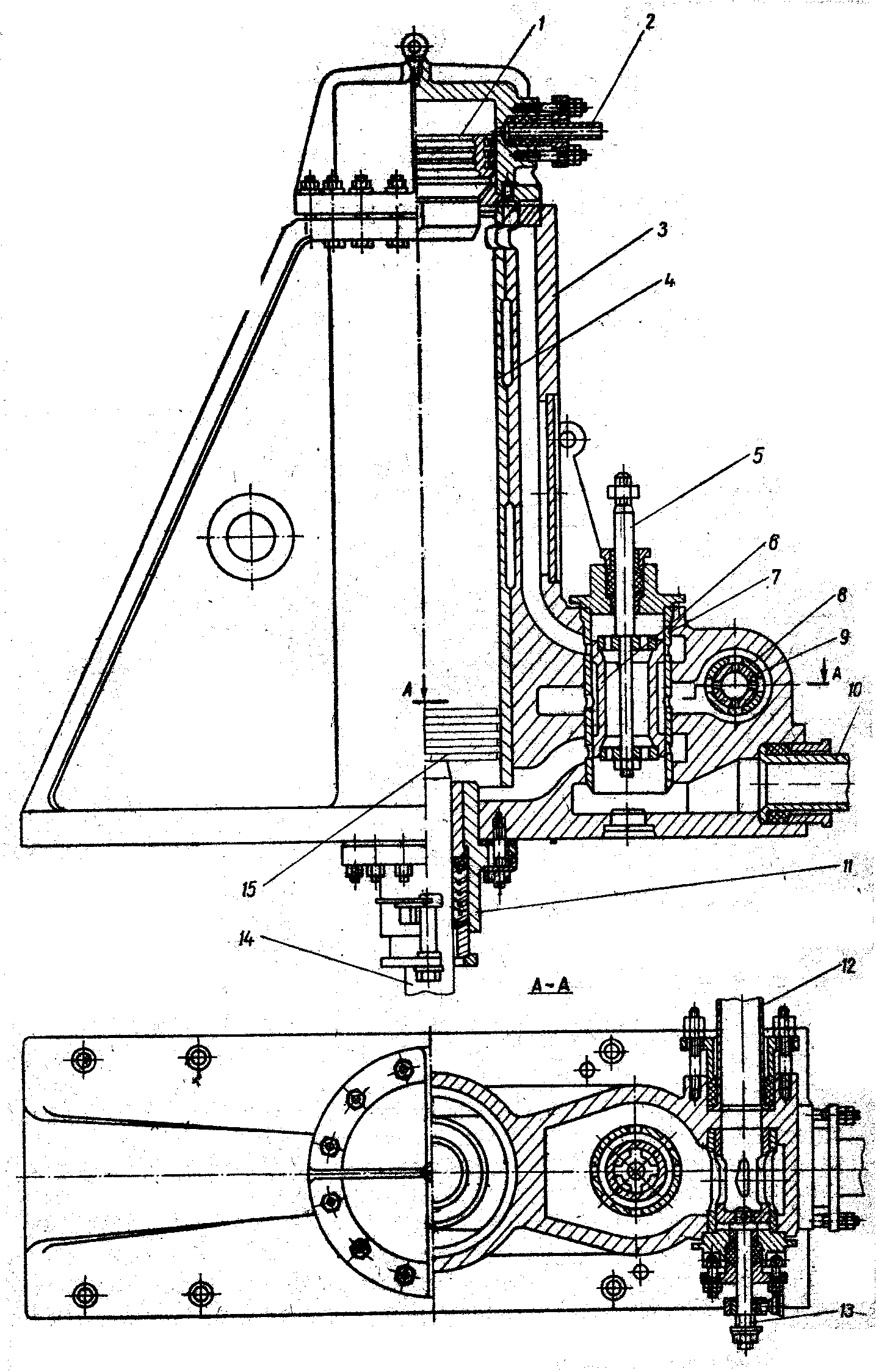

9. Конструкция паровоздушных молотов

По технологическому назначению паровоздушные молоты различаются на ковочные и штамповочные:

1) Ковочные по типу станины различаются на молоты с арочной станиной и с мостовой.

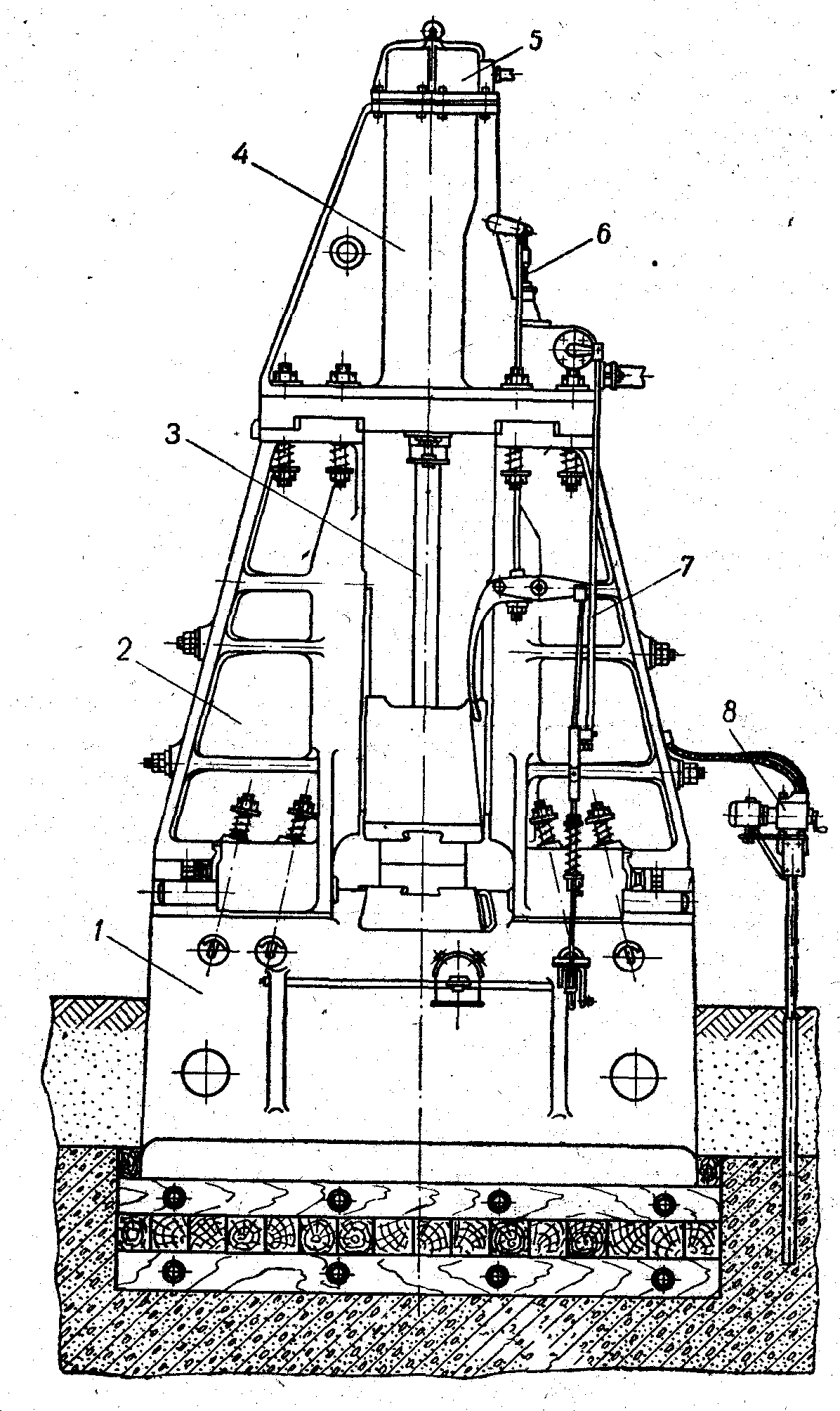

Рис. 30. Паровоздушный молот:

1 -шабот; 2 - станина; 3 - падающие части;

4 - рабочий цилиндр; 5 - предохранительное устройство;

6- парораспределительный механизм;

7 - механизм управления; 8 - система смазки

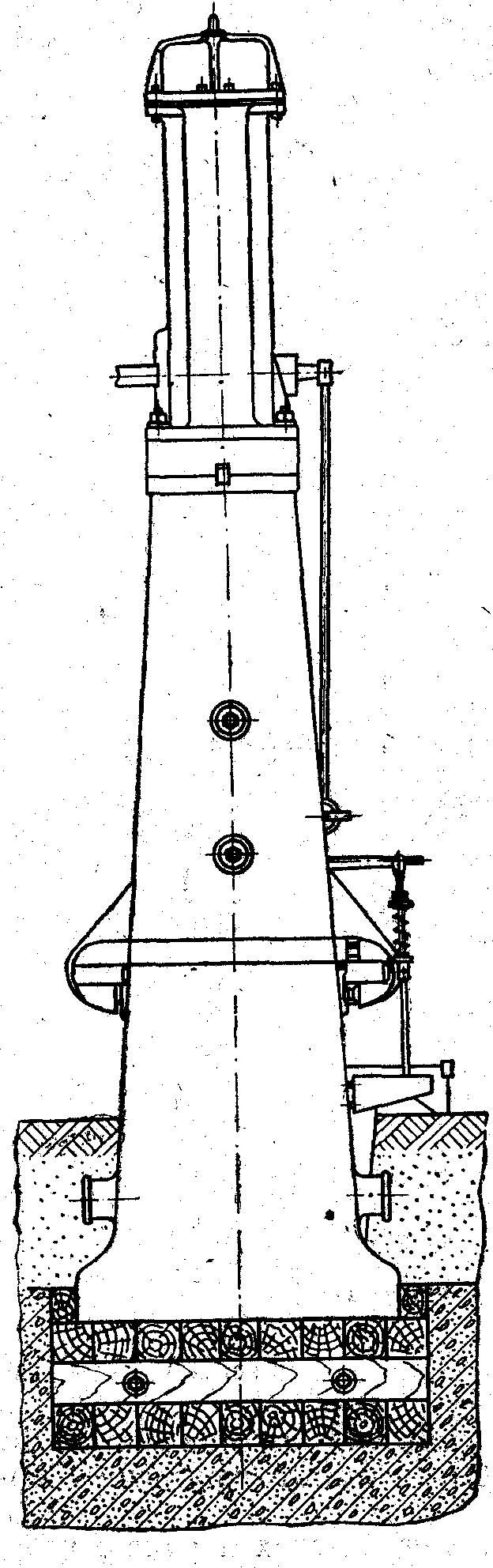

Рис. 31. Схема мостового ковочного молота

|

|

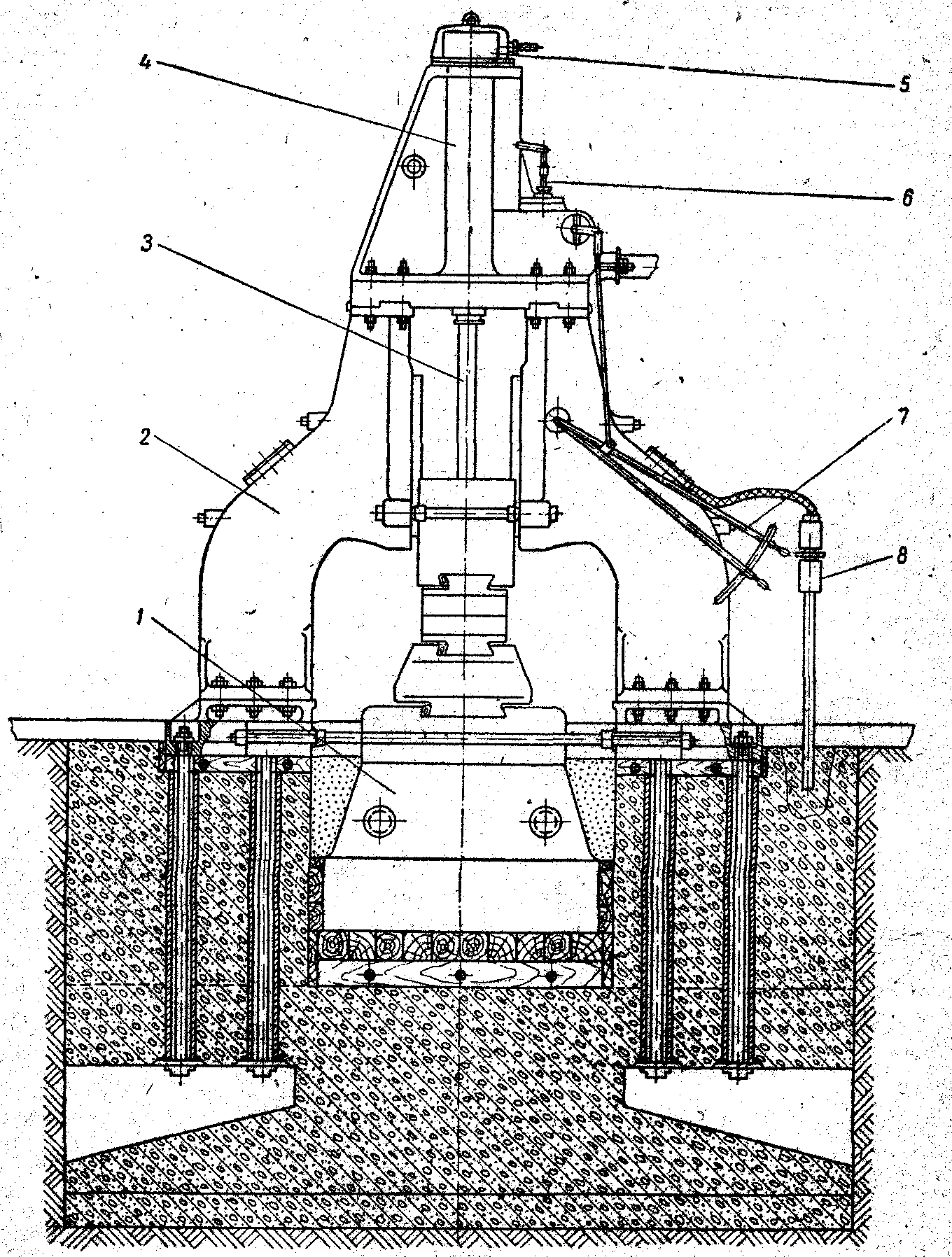

Рис. 32. Паровоздушный штамповочный молот:

1 - шабот; 2 - станина; 3 - падающие части;

4 - рабочий цилиндр; 5 - предохранительное устройство;

6- парораспределительный механизм;

7 - механизм управления; 8 - система смазки

Для ковки крупных поковок или слитков с целью увеличения просвета между стойками применяют мостовую станину.

Стойки штамповочного

молота работают в тяжелых условиях

импульсной нагрузки. При ударе стойки

могут отрываться от шабота, а затем

резко садиться на место. Поэтому их

способ крепления допускает подвижность

стоек при ударе с последующей точной

посадкой на место и компенсацией

сопровождающегося износа сопряженных

поверхностей. Стойки крепятся

подпружиненными шпильками, которые

выполняют роль амортизаторов при ударе

и также фиксируют стойку. Компенсаторами

износа служат продольные и поперечные

клинья. Аналогично крепится подцилиндровая

плита. из

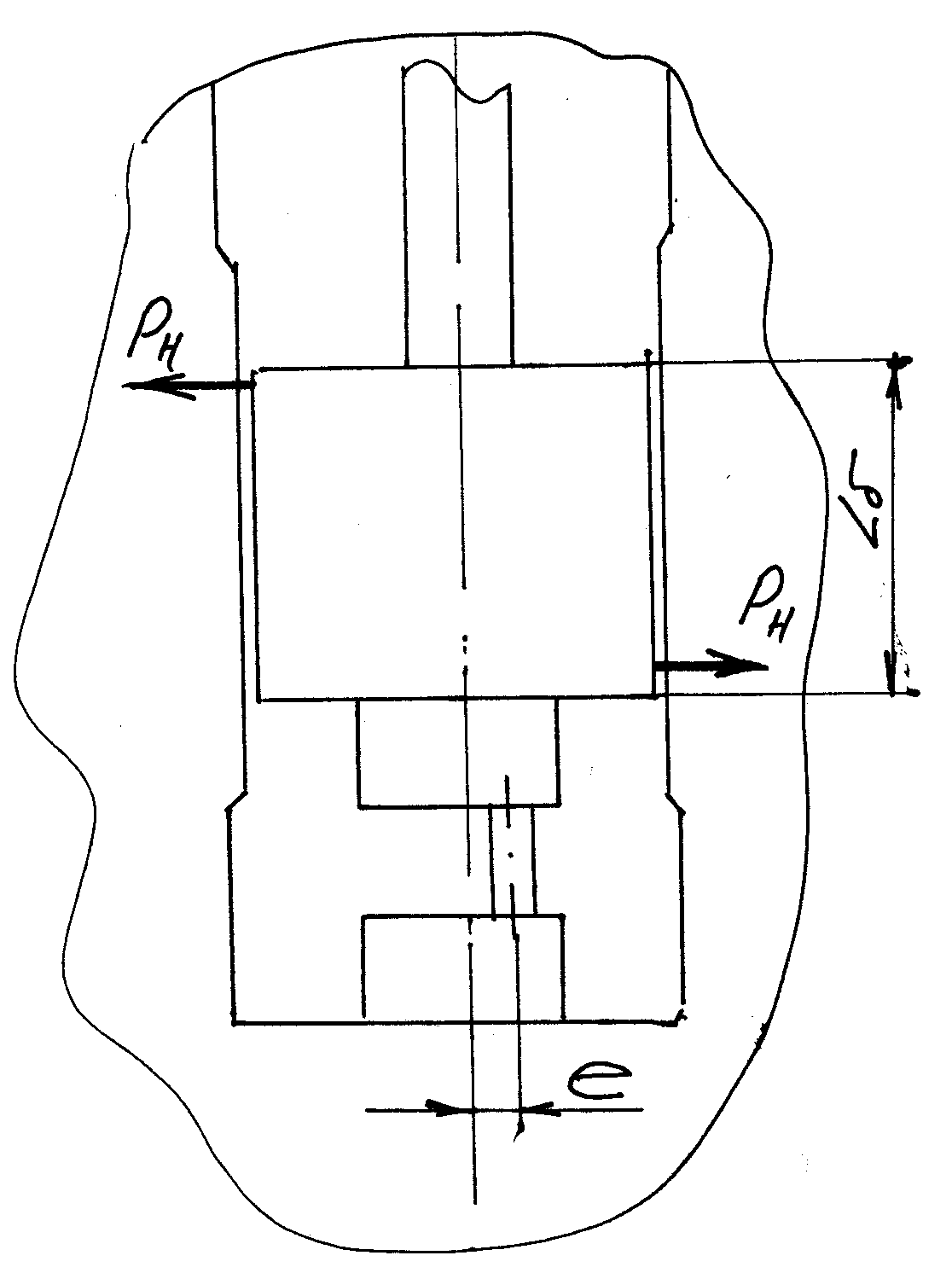

(рис. 32) следует, что

![]() .

Для штамповочных молотов

.

Для штамповочных молотов

![]() .

Обычно считают, что

.

Обычно считают, что

![]() .

Тогда

.

Тогда

![]() .

При расчете направляющих давление,

действующее на них будет

.

При расчете направляющих давление,

действующее на них будет

![]() ,

где а -

ширина направляющей.

,

где а -

ширина направляющей.

Стойки молотов изготавливают из стального литья (сталь 35Л) с последующим отжигом.

У штамповочных молотов места контакта с шаботом и подцилиндровой плитой подвергают газопламенной поверхностной закалке. В эту зону предусматривается подача смазки. В отдельных случаях на плоскость стыка укладываются прокладки из прорезиненной транспортерной ленты.

Рис. 33. Схема действующих сил при эксцентричной нагрузке

9.1. Система цилиндр-поршень

Цилиндр испытывает напряжение от внутреннего давления пара или воздуха, его диаметр определяется по формуле:

,

(116)

,

(116)

где

![]() -

давление свежего пара или воздуха;

-

давление свежего пара или воздуха;

![]() = (100

150) мПа - для стального литья;

= (100

150) мПа - для стального литья;

= (40 50) мПа - для чугунного литья.

![]() - определяется

расчетом, исходя из теоретических оценок

проектируемого молота. Для ориентировочной

оценки:

- определяется

расчетом, исходя из теоретических оценок

проектируемого молота. Для ориентировочной

оценки:

![]() ,

м (117)

,

м (117)

где G - вес падающих частей;

- давление.

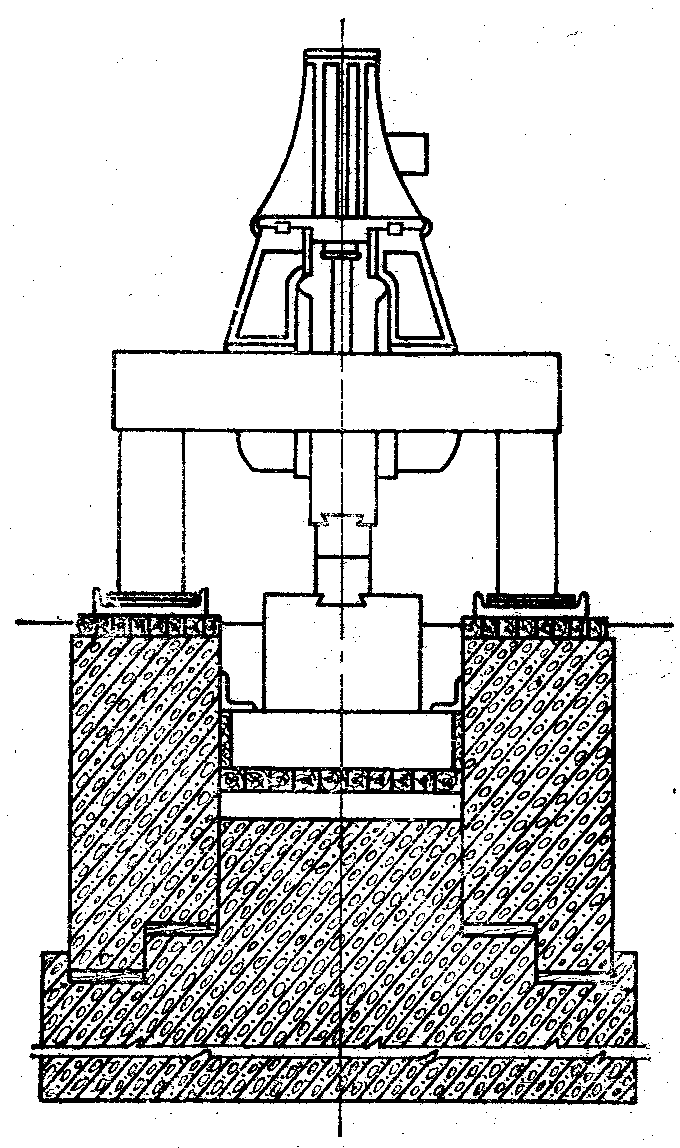

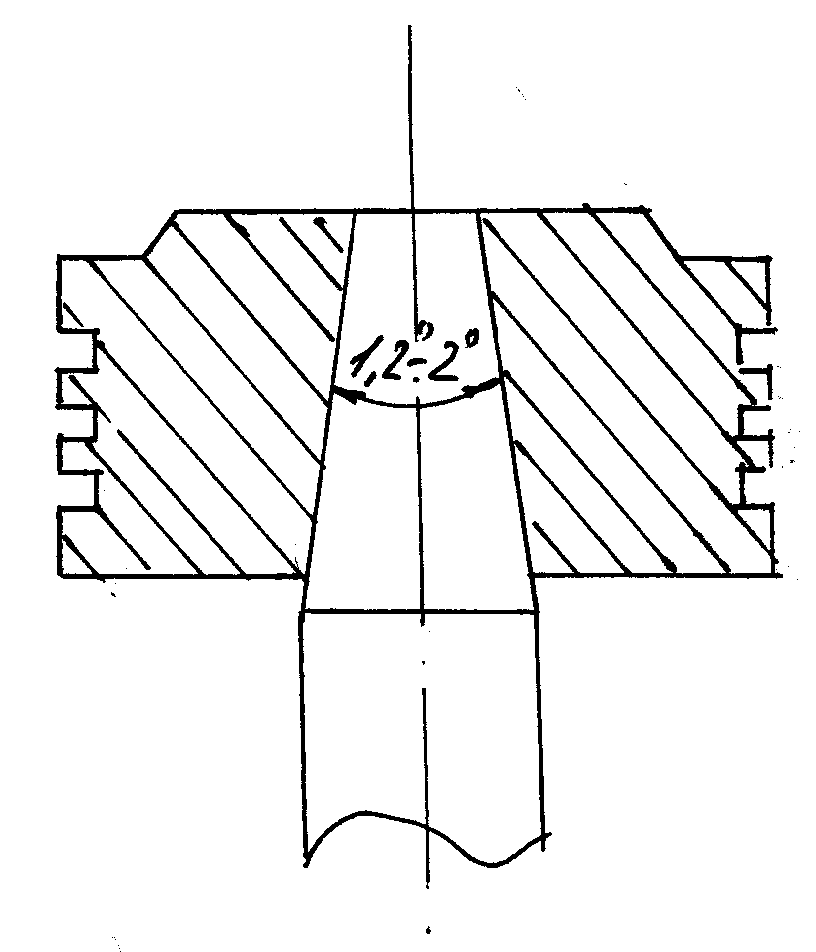

Рис. 34. Рабочий цилиндр с предохранительным

устройством

Внутренняя

поверхность цилиндра выполнена в виде

сменной втулки (гильзы), по мере износа

которой ее растачивают. Минимальная

толщина после расточек

![]() мм. Цилиндр обычно отливается из стали

35Л вместе с золотниковой коробкой.

Втулки изготавливают из чугуна СЧ21-40 и

запрессовывают в цилиндр по горячей

посадке. Для предотвращения случайных

ударов в верхнюю крышку цилиндра

(например, при наладке молота или обрыве

штока) предусмотрено предохранительное

буферное устройство, в цилиндр которого

подается пар или воздух.

мм. Цилиндр обычно отливается из стали

35Л вместе с золотниковой коробкой.

Втулки изготавливают из чугуна СЧ21-40 и

запрессовывают в цилиндр по горячей

посадке. Для предотвращения случайных

ударов в верхнюю крышку цилиндра

(например, при наладке молота или обрыве

штока) предусмотрено предохранительное

буферное устройство, в цилиндр которого

подается пар или воздух.

В нижней части цилиндра устанавливается направляющая втулка из бронзы. К ней с помощью поджимного кольца поджимается уплотнительная набивка (асбестовый шнур, пропитанный графитом) или манжетное кольцо шевронного типа из асбестовой ткани. Уплотнение с поджимными кольцами на молоте иногда называют грунд-букса.

Поршень устанавливается в цилиндре с зазором:

![]() ,

мм (118)

,

мм (118)

Во избежание утечки энергоносителя через зазор на поршень устанавливаются от 2 до 4 поршневых разрезных колец, которые входят в канавки на поршне с зазором 0,10,15 мм. Высота колец 5 10 мм. Толщина 10 20 мм. Крепление с помощью конуса, при этом поршень предварительно нагревают до 400 - 450 С. Поршни изготавливают кованными из стали 45 или 40ХН.

Рис. 35. Соединение поршня со штоком