- •Введение

- •Система технического контроля

- •Определение объёма контроля

- •Библиографический список

- •Определение разряда работ и профессий исполнителей тк

- •Контрольно - измерительные приспособления

- •Классификация операций контроля

- •Контрольные инструменты и приспособления

- •Классификация видов техничкого koнтроля

- •Типовые процессы контроля при обработке резанием

- •2.Внутренних линейных размеров квалитетов:

- •Методы и средства контроля углов и конусов

- •1) Элементарный статистический метод включает так называемые 7 «принципов»:

- •Статистические показатели качестква продукции

- •Технологичность технического контроля

- •Устройство активного контроля

- •Библиографический список

- •Методы контроля точности резьбы

- •Показатели уровня технического контроля

- •Аттестован

- •Организация контроля средств технологического оснащения

- •Стандартизация методов контроля

- •Гидравлический удар в технике и технологиях обработки давлением

- •Сформированы предпосылки для последующего выбора приёмов и условий, способствующих составлению математической модели процесса, пригодной для инженерных расчетов

- •Электрохимическое маркирование материалов

Библиографический список

1. Технический контроль в машиностроении: Справочник проектировщика /Под общ. ред. В. Н. Чупырина, А. Д. Никифорова, - М.: Машиностроение, 1987.- 512 с. ил.

2. Васильев А. С, Основы метрологии и технические измерения: Учебн. пособие для технических училищ. - М.: Машиностроение, 1980.-192 с, ил.

3. Ознобишин Н. С, Лурье А. М., Технический контроль в механических цехах: Учебник для техн. училищ.-3-е изд.,доп.и перераб. - М.: Высш. школа, 1979.-221 с, ил. - (Профтехобразование. Техн. измерения).

4. Справочник технолога-машиностроителя. В 2-х т. Т.2/Под ред. А. Г. Косиловой и Р. К. Мещерякова. - 4-е изд., перераб.и доп.- М.: Машиностроение, 1986. 496 с. ил.

5. Справочник по производственному контролю в машиностроении /Под ред. А. К. Кутая. М.:Машиностроение. 1974.-976с..

УДК 658 5621Ы 1(035)

. Сергеев А .П. Дмитриев С. Н

Определение разряда работ и профессий исполнителей тк

Приведены сведения по определению разряда работ и профессий исполнителей контроля с учетом того. что в знания и навыки контролёров каждого следующего разряда обязательно входят знания и навыки контролеров всех предыдущих разрядов.

При определении разряда работ и профессии исполнителя контроля здесь рассматриваются только штатные контролеры, а также учитывается то обстоятельство, что в знания и навыки контролеров каждого последующего разряда обязательно входят знания и навыки контролеров всех предыдущих разрядов.

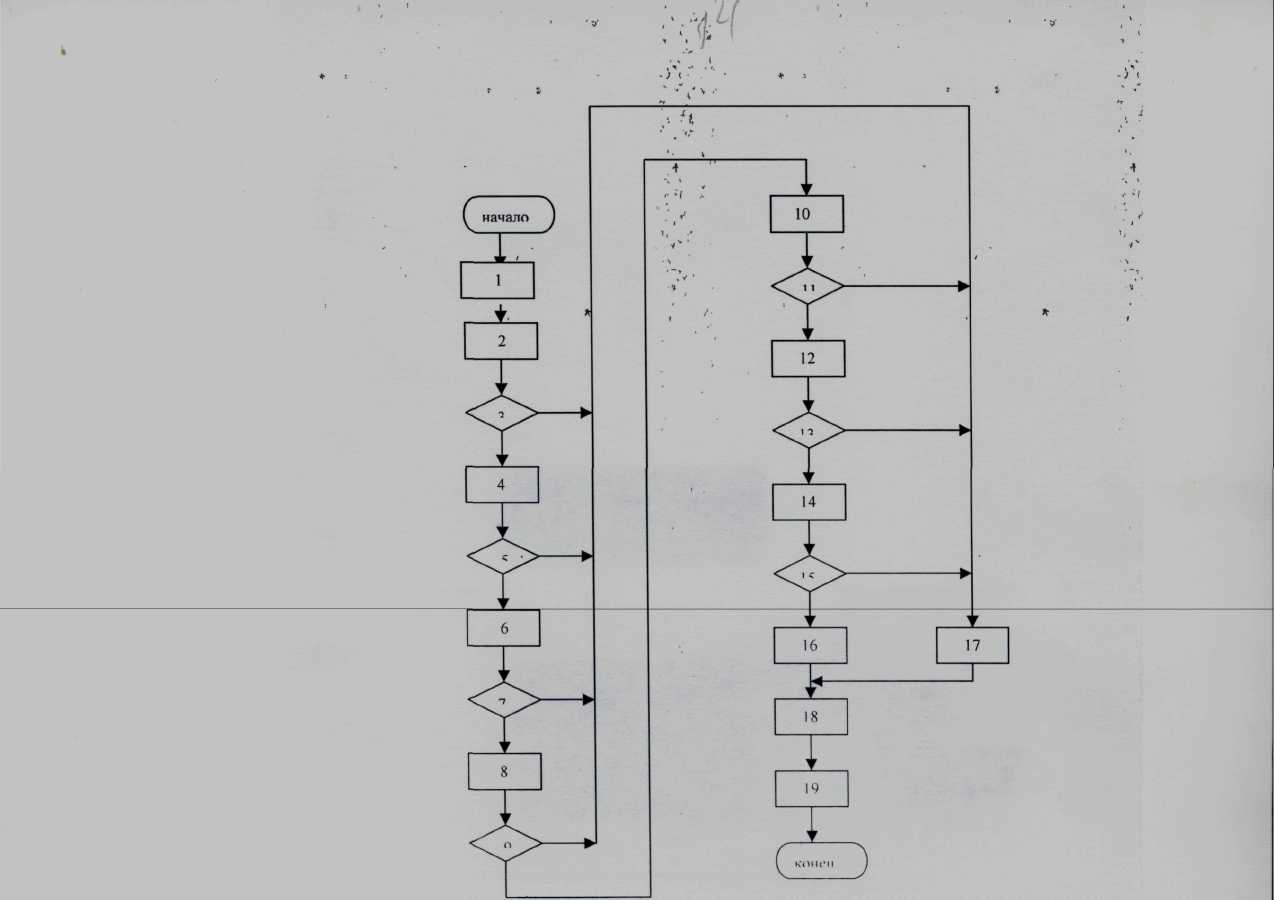

На рисунке 1 приведена схема алгоритма определения разряда работ и профессии исполнителя контроля/

Блок1 - подготовка исходных данных.

В процессе подготовки собирают сведения: об операциях и объекте контроля( о наименовании детали, важность выполняемой ею функции, сложности её конструкции, виде контролируемого параметра и точности детали); о СК (их наименованиях); об исполнителях контроля (наименовании должности исполнителя контроля, разряде работ контролеров и их тарифных ставках).

Блок 2 - определение наименования должности исполнителя контроля и разряда работы контролёра по наименованию детали и другим её характеристикам с учётом ЕТКС(табл. 1).

Блок З - проверка, установлен ли 6-й разряд работ контролёра?

Блок 4 - определение разряда работ контролёра по важности выполняемых деталью функций (табл.2).

Блок 5 - проверка, установлен ли 6-й разряд работ контролёра.

Блок 6 - выбор разряда работ контролёра по сложности конструкции детали (табл.3).

Блок7 - проверка, установлен ли 6-й разряд работ контролёра.

Блок 8 - установление разряда работ контролера по виду контролируемого параметра (табл. 4).

Блок 9- проверка, установлен ли 6-й разряд работ хотя бы для одного контролируемого параметра.

Рисунок 1. Схема алгоритма определения разряда работ и профессии исполнителя контроля

Таблица 1. Разряды работ контролера, устанавливаемые по наименованию ОК

Разряд работ |

Наименование детали или узла (примеры)

|

1-й

|

Болты, гайки, и другие крепёжные изделия. Гладкие оси |

2-й

|

Валы редукторов. Втулки, кронштейны, патрубки, ступицы, тройники и фланцы.

|

3-й

|

Поршневые кольца и пальцы. Блоки цилиндров двигателей внутреннего сгорания. Распределительные валы. Винты с остроугольной и прямоугольной резьбой. Сборка подшипников. Цилиндрические шестерни.

|

4-й |

Вкладыши, картеры (линейные и угловые размеры). Винты с четырёхзаходной резьбой (до 4000 мм). Сборка двигателей внутреннего сгорания. Золотники, поршни. Свёрла шлицевых соединений, блоки шестерён. Конические шестерни |

5-й

|

Коленчатые валы. Винты с четырёхзаходной резьбой (более 4000 мм). Картеры. Косозубые и шевронные зубчатые колёса.

|

6-й

|

Командно-топливные агрегаты. Вычислительные блоки специального оборудования. Амортизато- ры и подвески шасси.

|

Таблица 2. Разряды работ контролеров, устанавливаемые по важности выполняемых ОК функций

Разряд работ |

Важность выполняемых ОК функций |

1-й |

Неответственная |

2-й |

Средней ответственности |

3-й |

Ответственная |

4-й |

» |

5-й |

Особо ответственная |

6-й |

То же |

Таблица 3. Разряды работ контролеров, устанавливаемые по сложности конструкции детали

Разряд работ |

Сложность конструкции детали |

1-й 2-й 3-й 4-й 5-й 6-й |

Простая » Средней сложности Сложная Очень сложная Очень высокой сложности |

Таблица 4. Разряды работ контролеров, устанавливаемые по контролируемому параметру детали и сборочных единиц.

Разряд работ |

Контролируемые параметры деталей и сборочных единиц (примеры)

|

1-2-й

|

Деталей: линейные размеры, угловые размеры, криволинейные поверхности и резьбы |

3-й |

Деталей: отклонения расположения поверхностей, отклонения формы поверхностей, параметры зубчатых колёс, шлицев

|

4-й |

То же и параметры червячных деталей, винтовых соединений и шероховатость поверхностей |

5-6-й

|

Сборочных единиц |

Блок 10 - установление разряда работ контролера по точности параметра-допуску, квалитету и степени точности (табл.5).

Блок 11 - проверка, установлен ли 6-й разряд контролера по точности параметра.

Блок 12 - установление разряда работ контролера по наименованию средства контроля (табл. 6).

Блок 13 - проверка, установлен ли 6-й разряд хотя бы для одного средства контроля.

Блок 14 - выбор разряда paбот контролеpa по специальным требованиям к контролеру (табл. 7).

Таблица 5. Разряды pa6oт контролеров, устанавливаемые по точности параметра

Разряд работ |

Точность параметров(примеры)

|

1-й 2-й 3-й

4-й

5-6-й |

15-й квалитет и менее точные размеры. Свободные размеры 11-й квалитет и менее точные размеры Плоских и криволинейных поверхностей

7-й и меньшие степени точности отклонения расположения поверхностей

5-я и меньшие степени точности отклонения расположения поверхностей 5-й квалитет и менее точные размеры Параметры любой точности |

Таблица 6. Разряды работ контролеров, устанавливаемые по наименованию средств контроля

Разряд работ

|

Средства контроля (примеры) |

1-й

2-й

3-й

4-й

5-й

6-й |

Простейшие контрольно-измерительные инструменты. Линейные, жёсткие и установочные скобы. Шаблоны, гладкие калибры и кольца. Резьбовые калибры и кольца

Контрольно-измерительные инструменты и приспособления. Листовые сборочные шаблоны, утолки, угловые линейки, штангенциркули. Штангенрейсмасы, штангенглу-биномеры, щупы, оправки, накладные кондукторы

Контрольно-измерительные приборы: гладкие микрометры, микрометрические глубиномеры и нутромеры, индикаторы, измерительные головки, рычажные скобы, индикаторные нутромеры и глубиномеры, нутромеры с измерительной головкой, стенды Различные универсальные контрольно-измерительные инструменты и приборы оптиметры, концевые меры Все возможные специальные контрольно-измерительные инструменты и приборы. Измерительные машины. Длинномер горизонтальный (вертикальный) Специальные приспособления Контрольные автоматы(полуавтоматы). Оптические и оптико-механические приборы. теодолиты |

Таблица 7. Разряды работ контролеров, устанавливаемые по специальным требованиям к контролеру

Разряд работ

|

Специальные требования к контролеру (примеры) |

1-й

2-й

3-й

4-й

5-й

6-й |

Определение годности детали по внешнему виду Приёмка детали по чертежам и ТУ. Определение качества детали и её соответствия ТУ. Оформление документации на принятую и забракованную продукцию Классификация брака по видам, установления брака. Проведение испытаний детали, узла. Ведение журнала испытаний Проверка точности изготовления взаимного положения сопрягаемых деталей, прилегания их по- верхностей и бесшумной работы механизмов. Веде- ние учета и отчётности по принятой продукции Выполнение всех испытаний с проверкой точ- ности изготовления и сборки согласно ТУ. Проверка объектов на соответствие паспортным данным. Опре- деление соответствия ГОСТу материалов, поступив- ших на обработку. Установление порядка приемки и проверки собранных узлов и конструкций Проверка сложных агрегатов согласно ТУ. Уча- стие в исследовании дефектов, выявленных при кон- троле и испытаниях, и разработке мероприятий по их устранению. Составление паспортов, формуляров, оформление приёмных актов и протоколов испытаний |

Блок 15 - проверка, установлен ли 6-й разряд по специальным требованиям к контролеру.

Блок 16 - выбор наибольшего разряда работ контролера на каждой операции контроля.

Блок 17 - установить 6-й разряд работ контролера.

Блок 1 8 - установить тарифные ставки контролеров.

Блок 19 - формирование документа результатов определения разряда работ и профессии исполнителя контроля.

Разряд работ и профессий исполнителя контроля указывают:

в ведомости операций или операционной карте технического контроля по ГОСТ 3.1502-85;

в маршрутной карте или карте технологического процесса согласно стандартам ЕСТД по видам работ.

Библиографический список

1. Технический контроль в машиностроении: Справочник проектировщика /Под общ. ред. В.Н, Чупырина, А.Д. Никифорова, - М:Машиностроение, 1987. —512 с.

2. Дунаев И.М., Скворцова Т.П., Чупырин В.Н. Организация проектирования системы технического контроля. М.: Машиностроение 1981.191с.

УДК658.562 :62Ц035)

. Болдырев А.И. Обоимов А.В.

ВИДЫ ТЕХНИЧЕСКОГО КОНТРОЛЯ

Приведены сведения о видах технического контроля. Под контролем качества продукции понимается контроль количественных и (или) качественных характеристик свойств продукции. Процессы технического контроля классифицируют по различным признакам ( ГОСТ 16504 - 81 ) основные из которых приведены ниже.

При контроле качества продукции объектом контроля является перерабатываемая, изготовляемая, выпускаемая, эксплуатируемая продукция. Для суждения о её качестве при контроле проверяют соответствующие признаки этой продукции.

Надзором за качеством продукции называется контроль качества продукции осуществляемый специальными органами.

Государственный надзор за качеством продукции. то есть контроль качества продукции в нашей стране выполняют органы Госстандарта, которые следят за внедрением и соблюдением стандартов и технических условий, выполнением министерствами и ведомствами планов мероприятий по своевременному обеспечению подготовки производства и выпуска продукции но новым стандартам в установленные сроки, произволеном. состоянием и применением мер и измерительных приборов, их ремонтом, а также за работой ведомственных, служб стандартизации и метрологических служб. Госстандарт имеет право давать указания об устранении обнаруженных нарушений требований стандартов, технических условий и другой нормативно-технической документации предприятиями, организациями и учреждениями независимо от ведомственной подчинённости, а .также запрещать поставку продукции, которая по своим показателям ниже требований стандартов технических условий или некомплектна.

Процессы технического контроля классифицируют по различным признакам (ГОСТ 16504-81), основные из которых приведены ниже.

Технический контроль ТК может осуществляться по отношению к: качеству продукции, технической документации, средствам технологического оснащения, ко всему технологическому процессу.

Различают производственную и эксплуатационную стадии создания и существования продукции.

По этапам процесса производства технический контроль делят на входной, операционный и приёмочный.

По полноте охвата контролем ТК делят на сплошной, выборочный, статистический.

По временному признаку связи с объектом контроля различают: летучий, непрерывный, периодический контроль.

Контроль осуществляется: производственными рабочими, производственными мастерами, работниками отдела ТК, представителями заказчика. Если при ТК происходит разрушение объекта контроля, то контроль разрушающий, если нет неразрушающий.

По средствам контроля виды ТК делят на: измерительный контроль, допусковый. регистрационный, по контрольному образцу. органолептический, витальный, технический осмотр.

По степени механизации и автоматизации контроль бывает: ручной, механизированный, автоматизированный, автоматический.

Характер воздействия на ход производственного процесса бывает активным и пассивным, как и сам ТК.

По месту размещения средств контроля ТК бывает встроенным.

По обязательности проведения различают текущий и профилактический технический контроль ТК.

Технический контроль осуществляется по химическим, физическим, геометрическим, функциональных параметров, качественных признаков объекта признакам, а также признакам: технического состояния, функционирования, работоспособности.

Контроль качества продукций - контроль количественных и (или) качественных характеристик свойств продукции.

Контроль технологического процесса (ТП) - контроль режимов, характеристик, параметров технологического процесса.

Производственный контроль - контроль, осуществляемый на стадии производства продукции. Производственный контроль охватывает, как правило, все вспомогательные, подготовительные и технологические операции, в том числе качество, комплектность, упаковку, маркировку и количество предъявленной продукции. При производственном контроле выполняют входной, операционный, приёмочный контроль, а также контроль технологической дисциплины, средств технологического оснащения, учёт, анализ и оформление брака.

Эксплуатационный контроль - контроль, осуществляемый на стадии эксплуатации продукции.

Входной контроль - контроль продукции поставщика, поступившей к потребителю или заказчику и предназначаемой для использования при изготовлении, ремонте или эксплуатации продукции. Входному контролю подвергают исходные материалы, полуфабрикаты, готовые изделия поставщиков, техническую документацию и т.п.

Операционный контроль- контроль продукции или процесса во время выполнения или после завершения технологической операции. Осуществляется, как правило, на всех стадиях производства.

Приёмочный контроль- контроль продукции, по результатам которого принимается решение о её пригодности к поставкам и ( или ) использованию.

Сплошной контроль- контроль каждой единицы продукции в партии Этот вид контроля применяют в условиях особо высоких требований. к уровню качества изделии у которых абсолютно недопустим пропуск дефектов в дальнейшее производство или эксплуатацию из—за существенных при этом потерь (материальных, трудовых и т.п.), или в тех случаях, когда число деталей недостаточно для получения выборок или проб с установленными рисками изготовителя и потребителя, а также если технологический процесс (оборудование) не обеспечивает стабильности качества изготовляемых деталей. Выборочный контроль- контроль, при котором решение о контролируемой совокупности или процессе принимают по результатам одной или нескольких выборок ( ГОСТ 15895-77). Этот вид контроля целесообразен, если число изделий достаточно для получения выборок или проб с установленными рисками поставщика и потребителя. Выборочный контроль применяют при большой трудоёмкости контроля, при контроле, связанном с разрушением деталей, на операциях, выполняемых на автоматических, полуавтоматических и поточных линиях, на автоматизированных технологических комплексах, при обработке на станках с ЧПУ и с приборами активного контроля. Выборочный контроль, как правило, применяют при операционном контроле.

Статистический контроль качества - контроль качества, при котором используются статистические методы ( ГОСТ 15895 - 77 ).

Статистический приёмочный контроль качества продукции - выборочный контроль качества продукции, основанный на применении методов математической статистики для проверки соответствия качества продукции установленным требованиям ( ГОСТ 1 5895 - 77 ).

Летучий контроль- контроль, проводимый в случайное время. Эффективность летучего контроля обуславливается его внезапностью. Правила обеспечения которой должны быть специально разработаны. Летучий контроль, как правило, осуществляется непосредственно на месте изготовления, ремонта, хранения и ч.п.

Периодический контроль - контроль, при котором поступление информации о контролируемых параметрах происходит через установленные интервалы времени. Применяется при установившемся производстве и стабильных технологических процессах .

Инспекционный контроль-контроль, при котором поступление информации о контролируемых параметрах происходит через установленные интервалы времени. Применяется при установившемся производстве и стабильных технологических процессах.

Инспекционный контроль - контроль проводимый специально уполномоченными лицами с целью проверки эффективности ранее выполненного контроля.

Измерительный контроль -контроль, осуществляемый с применением средств измерения, при измерительном контроле различают методы: количественной оценки параметров ( применяют измерительные приборы и инструменты-шкальные, стрелочные, цифровые и др.) и качественной оценки параметров( применяют показывающие приборы и инструменты-дефектоскопы, рентгеноаппаратуры, стилоскопы, щаблоны, калибры, электропробники и д.р.), соответствующие признаку "да"-"нет", " проход - не проход ", " в допуске,- не в допуске ".

Допусковый контроль-контроль, устанавливающий факт нахождения действительного значения параметра относительно его предельно допустимых значений без измерения значения параметра (ГОСТ 19919-74).

Регистрационный контроль- контроль, осуществляемый регистрацией значений контролируемых параметров продукции или процессов.

Контроль по контрольному образцу - контроль качества продукции, осуществляемый методом сравнения её признака с признаками контрольного образца продукции ( эталона).

Органолептический контроль - контроль, при котором первичная информация воспринимается органами чувств. Органолептический контроль основан на восприятиях органами чувств. ( зрением, слухом, обонянием, вкусом, осязанием) такой информации, которая не представлена в численном выражении. В этом случае решение относительно объекта контроля принимают только по результатам чувственных восприятий. Разновидностями органолептического контроля являются визуальный контроль и технический осмотр.

Визуaльный контроль - органолептический—контроль, осуществляемый органами зрения.

Технический осмотр - контроль, осуществляемый в основном при помощи органов чувств и. в случае необходимости, средств контроля, номенклатура которых установлена соответствующей документацией.

Ручной контроль- контроль, осуществляемый без использования средств механизации и автоматизации.

Механизированный контроль контроль.. осуществляемый с использованием средств механизации.

Автоматизированный контроль- контроль, осуществляемый с частичным участием человека ( ГОСТ 19919-74).

Автоматический контроль- контроль, осуществляемый без непосредственного участия человека ( кроме функций включения и выключения средств контроля).

Активный контроль- производственный контроль, результаты которого используют для непрерывного управления процессом изготовления.

Пассивный контроль- производственный контроль, результаты которого не используют для непрерывного управления процессом изготовления.

Встроенный контроль - контроль, выполняемый средствами контроля, встроенными в изделие или технологическое оборудование и являющимися их основной частью.

Текущий контроль-технический контроль, выполнение которого установлено в соответствующих технологических документах.

Профилактический контроль- Технический контроль, выполняемый для выявления и предупреждения причин возникновения дефектов или брака.

Подвижный контроль-контроль, осуществляемый на месте непосредственного изготовления, ремонта, испытания, технического обслуживания.

Стационарный контроль- контроль, проводимый на специально отведённом для этого рабочем месте.

Контроль технического состояния - определение вида техническою состояния изделия ( ГОСТ 19919-74).

Контроль функционирования- контроль выполнения объектом части или всех свойственных ему функций ( ГОСТ 19919-74).

Контроль работоспособности- контроль состояния изделия, при котором оно способно выполнять заданные функции с параметрами. установленными требованиями технической документации

В механических цехах, в том числе и в цехах ВМЗ, число контролёров составляет 12-20 % к основным рабочим. По данным завода численность персонала служб технического контроля с развитием науки и техники возрастает в среднем на 2 -3% за 5лет.

Быстрое развитие науки и техники, рост требований к качеству и надёжности продукции повлекли за собой значительный рост затрат на технический контроль.

В металлообрабатывающей промышленности затраты на контроль составляют 8 - 15 '% затрат производства, причём 90-95 % этих затрат относятся к контролю линейных размеров. Например, -при изготовлении на ВМЗ поршневого авиационного двигателя выполняют около 130 тыс. операций, из них примерно 50 тыс. операций контрольно - измерительные. Трудоёмкость контроля деталей двигателя составляет до 35 % трудоёмкости их механической обработки. На каждую тысячу наименований деталей и сборочных единиц приходится в среднем не менее 3 тыс. операций контроля, проводимых персоналом отделов технического контроля.

Затраты времени на проектирование технологии контроля одной детали в зависимости от её сложности составляет от 5 -6 ч. до нескольких недель;

затраты времени на контроль корпуса входа - от 40 мин до нескольких часов. Значительны затраты на оформление документации контроля.

Из-за несовершенства технологии контроля имеют место приёмка дефектной продукции и отнесение к браку годной продукции, что приводит к большим экономическим потерям ( на ВМЗ эти потери составляют примерно 1 % от себестоимости некоторых видов деталей или сборочных единиц).

Необходимость точной, обоснованной и эффективной технологической подготовки технического контроля подтверждается практикой ВМЗ. Важнейшим моментом в технологической подготовке является не описание технологии контроля, а установление необходимости его проведения

Виды контроля и измерении являются неотъемлемой частью материального производства Без развёрнутой системы измерений, позволяющей контролировать технологические процессы, оценивать свойства и качество продукции, не может существовать ни одна область техники.

В машиностроении, где размеры изделий достигают нескольких метров, а допускаемые отклонения размеров и микронеровности поверхности нередко составляют 1мкм высокоточные линейные и угловые измерения обеспечивают взаимозаменяемость изделий, высокое качество, надежность и долговечность машин, приборов, а также большое количество видов технического контроля согласно ГОСТ 16504-81

В результате написания реферата и подбора литературы было выявлено то, что техническому контролю на машиностроительных предприятиях присущи:

разнообразие объектов контроля и соответственно контролируемых параметров как по Номенклатуре, так и по значению и допускам;

большое число методов и средств контроля;

значительные затраты на технический контроль;

отсутствие регламентированных и обоснованных процедур проектирования системы технического контроля;

- противоречивость требованиям к проектированию систем технического контроля.

Затраты времени на проектирование технологии контроля одной детали в зависимости от её сложности составляет от 5 -6ч. до нескольких недель;

затраты времени на контроль корпуса входа - от 40 мин до нескольких часов. Значительны затраты на оформление документации контроля.

Библиографический список

1. Технический контроль в машиностроении: Справочник проектировщика/Под общ. ред. В. Н. Чупырина. А.Д.Никифорова. - М: Машиностроение, 1987.- 512 с. ил.

2. Васильев А. С, Основы метрологии и технические измерения: Учеб п. пособие для технических училищ.. - М.: Машиностроение,1980.-192 с, ил.

З. Ознобишин Н. С, Лурье А. М., Технический контроль в механических цехах: Учебник для техн. училищ.- 3-е изд., доп. и перераб.- М.: Высш. школа, 1979. 221 с. ил. ( Профтехобразование. Техн. измерения ).

УДК 658. 562.621(035)

Смоленцев В. П. Орехов Ю. А.