О БЕСПЕЧЕНИЕ

КАЧЕСТВА ПРОДУКЦИИ НА ЭТАПАХ КОНСТРУКТОРСКОЙ

БЕСПЕЧЕНИЕ

КАЧЕСТВА ПРОДУКЦИИ НА ЭТАПАХ КОНСТРУКТОРСКОЙ

И ТЕХНОЛОГИЧЕСКОЙ ПОДГОТОВКИ ПРОИЗВОДСТВА

Межвузовский сборник

Научных трудов

Выпуск 5

Воронеж 2010

ГОУВПО

«Воронежский государственный технический

университет»

ОБЕСПЕЧЕНИЕ КАЧЕСТВА ПРОДУКЦИИ НА ЭТАПАХ КОНСТРУКТОРСКОЙ

И ТЕХНОЛОГИЧЕСКОЙ ПОДГОТОВКИ ПРОИЗВОДСТВА

Межвузовский сборник

научных трудов

Выпуск 5

Воронеж 2010

УДК 621

Обеспечение качества продукции на этапах конструкторской и технологической подготовки производства: межвуз. сб. науч. тр. Воронеж: ГОУВПО "Воронежский государственный технический университет", 2010, Вып. 5. 115 с.

В сборнике приведены результаты научно-прикладных исследований, посвященных вопросам обеспечения качества изделий на этапах конструкторской и технологической подготовки производства, выполненных в вузах и на предприятиях г. Воронежа.

Материалы, представленные в сборнике, соответствуют научному направлению "Наукоемкие технологии в машиностроении, авиастроении и ракетно-космической технике" и перечню Критических технологий Российской Федерации, утвержденному Президентом Российской Федерации.

Сборник предназначен для ученых, аспирантов и студентов, занимающихся проблемами обеспечения качества в условиях современного производства.

Сборник подготовлен в электронном виде в текстовом редакторе MS Word, содержится в файле Сборник статей Выпуск 5_2010.doc, объем файла 1,25 Mb.

Редакционная коллегия:

А.В. Кузовкин – д-р техн. наук, доц. – ответственный редактор, Воронежский

государственный технический университет;

М.Н. Подоприхин – канд. техн. наук, проф. – заместитель ответственного редактора,

Воронежский государственный технический университет;

А.И. Болдырев – канд. техн. наук, проф., Воронежский государственный

технический университет;

В.А. Нилов – д-р техн. наук, проф., Воронежский государственный

технический университет;

В.М. Пачевский – канд. техн. наук, проф., Воронежский государственный

технический университет;

В.С. Петровский – д-р техн. наук, проф., Воронежская государственная

лесотехническая академия;

В.П. Смоленцев – д-р техн. наук, проф., Воронежский государственный

технический университет;

В.Н.. Старов – д-р техн. наук, проф., Воронежский государственный

технический университет;

И.Н. Касаткина – ответственный секретарь, Воронежский государственный

технический университет

Рецензенты: д-р техн. наук, проф. Д.И. Станчев;

д-р техн. наук, проф. В.А. Нилов

Издается по решению редакционно-издательского совета Воронежского государственного технического университета

© Коллектив авторов, 2010

© Оформление. ГОУВПО "Воронежский

государственный технический университет", 2010

СОДЕРЖАНИЕ

Воронеж 2010 1

Воронеж 2010 2

ВВЕДЕНИЕ 7

КОМБИНИРОВАННАЯ ОБРАБОТКА ОСЕСИММЕТРИЧНОГО ИНСТРУМЕНТА 9

ТЕХНИЧЕСКОЕ И ЭКОНОМИЧЕСКОЕ УПРАВЛЕНИЕ ИНТЕНСИВНЫМИ ТРАНСПОРТНЫМИ ПОТОКАМИ 14

ОНТОЛОГИЧЕСКИЙ АНАЛИЗ ПРИ ПРОЕКТИРОВАНИИ ИНФОРМАЦИОННОЙ СИСТЕМЫ КАЧЕСТВА ПРЕДПРИЯТИЯ 17

МЕТОДИКА ПРОЕКТИРОВАНИЯ ПРОЦЕССА ХОЛОДНОГО ВОССТАНОВЛЕНИЯ ГЕОМЕТРИИ И ПОВЕРХНОСТНОГО СЛОЯ ДЕТАЛЕЙ МАШИН 21

ВНУТРИПРОИЗВОДСТВЕННОЕ ПЛАНИРОВАНИЕ КАЧЕСТВА ПРОДУКЦИИ В СТРУКТУРНЫХ ПОДРАЗДЕЛЕНИЯХ ОРГАНИЗАЦИИ 25

ОБЕСПЕЧЕНИЕ ОПТИМАЛЬНОГО КАЧЕСТВА ПОВЕРХНОСТНОГО СЛОЯ ДЕТАЛЕЙ МАШИН КОМБИНИРОВАННЫМИ МЕТОДАМИ 28

ОЦЕНКА УРОВНЯ КАЧЕСТВА ПРОИЗВОДИМОЙ ПРОДУКЦИИ 31

ПОВЫШЕНИЕ ПРОЧНОСТНЫХ ХАРАКТЕРИСТИК ОСЕВОГО ИНСТРУМЕНТА С МЕЛКИМ МОДУЛЕМ 35

ВИБРАЦИОННОЕ СРЕДНЕЧАСТОТНОЕ МЕЛКОДИСПЕРСНОЕ СВЕРЛЕНИЕ 40

ВОЗМОЖНОСТИ ПОВЫШЕНИЯ ЭФФЕКТИВНОСТИ ПРИМЕНЕНИЯ КОМБИНИРОВАННЫХ МЕТОДОВ ОБРАБОТКИ 44

ОСОБЕННОСТИ СТРУЖКООБРАЗОВАНИЯ ПРИ СРЕДНЕЧАСТОТНОМ ВИБРАЦИОННОМ СВЕРЛЕНИИ 47

ПРАКТИЧЕСКАЯ РЕАЛИЗАЦИЯ МЕТОДИКИ ОБЕСПЕЧЕНИЯ КАЧЕСТВА ТОЧНЫХ ДЕТАЛЕЙ МАШИН КОМБИНИРОВАННЫМИ МЕТОДАМИ 50

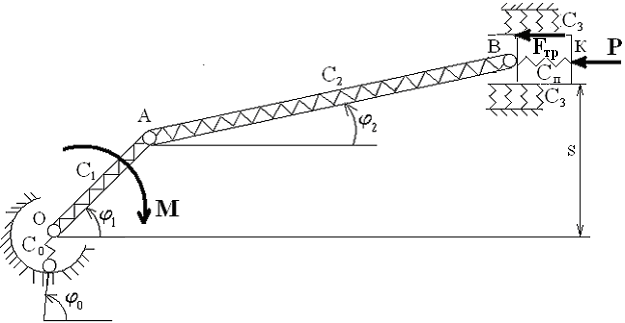

МОДЕЛИРОВАНИЕ ДИНАМИКИ РАБОТЫ ПРЕССА ДЛЯ СЖАТИЯ С КРУЧЕНИЕМ 54

Первая передаточная функция 55

Вторая передаточная функция 55

Уравнения движения составлены в форме уравнений Лагранжа II рода 56

Рис. Расчетная схема пресса в формализованном виде 57

Преобразуя (7), получим 58

Продифференцируем (9) по времени, получим 58

Т.к. инерционные коэффициенты системы зависят от qj, то найдем 58

Вычтем из (10) (11), получим 58

Запишем выражение для потенциальной энергии системы 58

Найдем 59

ОЦЕНКА ВОЗМОЖНОСТИ ОБРАБОТКИ ПОЛОСТЕЙ ШТАМПОВ И ПРЕСС-ФОРМ ЭЛЕКТРОДОМ-ИНСТРУМЕНТОМ ПРОСТОЙ ГЕОМЕТРИЧЕСКОЙ ФОРМЫ 61

УПРУГО-ДИССИПАТИВНАЯ МОДЕЛЬ КРИВОШИПНО-ШАТУННОГО МЕХАНИЗМА 66

ОБЕСПЕЧЕНИЯ НАДЕЖНОСТИ РАЗЪЕМНЫХ КОНИЧЕСКИХ СОЕДИНЕНИЙ ГИДРОСИСТЕМ 71

ДИСТАНЦИОННОЕ ОБРАЗОВАНИЕ И ПРОБЛЕМЫ АДАПТИВНОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ОБУЧЕНИЯ 77

ВЛИЯНИЕ ТЕХНОЛОГИЧЕСКИХ ФАКТОРОВ НА КАЧЕСТВО ИЗДЕЛИЙ С КОНИЧЕСКИМИ ГЕРМЕТИЧНО СОПРЯГАЕМЫМИ ПОВЕРХНОСТЯМИ 78

ДИСТАНЦИОННОЕ ОБУЧЕНИЕ – НОВЫЙ УРОВЕНЬ ЭФФЕКТИВНОСТИ ИЗУЧЕНИЯ ГРАФИЧЕСКИХ ДИСЦИПЛИН 82

IT КОНТРОЛЯ КАЧЕСТВА ЗНАНИЙ СТУДЕНТОВ 83

ОСНОВНЫЕ ФАКТОРЫ ВЛИЯЮЩИЕ НА КАЧЕСТВО ОБРАЗОВАТЕЛЬНОГО ПРОЦЕССА 85

ПЕДАГОГИЧЕСКОЕ ТЕСТИРОВАНИЕ В СИСТЕМЕ КАЧЕСТВА ОБРАЗОВАТЕЛЬНОГО ПРОЦЕССА 91

СИСТЕМА ОБЕСПЕЧЕНИЯ КАЧЕСТВА И УПРАВЛЕНИЯ КАЧЕСТВОМ ДЕЯТЕЛЬНОСТИ ФАКУЛЬТЕТА 95

ПРОФЕССИОНАЛЬНАЯ НАПРАВЛЕННОСТЬ ГРАФИЧЕСКОЙ ПОДГОТОВКИ СПЕЦИАЛИСТОВ 99

ПРОБЛЕМЫ КОМПЬЮТЕРНЫХ ТЕХНОЛОГИЙ В СИСТЕМЕ ГРАФИЧЕСКОЙ ПОДГОТОВКИ ИНЖЕНЕРОВ 103

АКТУАЛЬНОСТЬ ДИСТАНЦИОННОГО ОБРАЗОВАНИЯ 105

ОБЗОР СОВРЕМЕННЫХ СПОСОБОВ ВОССТАНОВЛЕНИЯ ДЕТАЛЕЙ МАШИН 109

ОСНОВНЫЕ ПОНЯТИЯ ПРОБЛЕМ СЕРТИФИКАЦИИ ПРЕДПРИЯТИЙ ПО СТАНДАРТУ ISO 9000 115

РАЗРАБОТКА ЭЛЕМЕНТОВ ДИСТАНЦИОННОГО ПРЕПОДАВАНИЯ 117

ДИСТАНЦИОННОЕ ОБРАЗОВАНИЕ. ОСНОВНЫЕ ПУТИ РАЗВИТИЯ 120

Требования к материалам сборника: 123

Продолжение текста статьи …… 124

ВВЕДЕНИЕ

Межвузовский сборник научных трудов (выпуск 5), подготовленный к изданию на кафедре "Начертательная геометрия и машиностроительное черчение" Воронежского государственного технического университета, продолжает публикацию материалов научных исследований и практических результатов ученых и исследователей вузов и предприятий Центрально-Черноземного региона. Материалы, представленные авторами, освещают проблемы подготовки производства и обеспечением качества выпускаемой продукции. Особое внимание уделено представлению результатов исследований, проводимых аспирантами и соискателями.

Авторы статей вложили в понятие качество не только высокие технические и эксплуатационные характеристики изделия. Оно так же рассмотрено с позиций применения новых методов и способов обработки, позволяющих организовать производство на основе энергоэффективности и экономической целесообразности. Качество изделия формируется на всех этапах жизненного цикла изделия. И именно поэтому некоторые работы, представленные в сборнике, посвящены проблемам подготовки технических кадров и переподготовки персонала на предприятиях.

Результаты исследований, представленные в сборнике, дают возможность познакомиться с актуальными результатами исследований и апробировать их на практике в деятельности предприятий, организаций и высших учебных заведений, заинтересованных в качестве выпускаемых товаров и предоставляемых услуг. Использование материалов сборника расширяет связи между производством, научными работниками и преподавателями, обеспечивающими подготовку и переподготовку специалистов на современно рынке трудовых ресурсов.

Выпуск сборника стал систематическим. Редакционная коллегия приглашает авторов принять участие в подготовке материалов для последующих изданий. Требования к материалам статей, представляемых в сборник, приведены в конце данного издания.

Материалы сборника будут полезны широкому кругу читателей.

Ваши отзывы и пожелания просим присылать по адресу: 394026, г. Воронеж, Московский пр., 14, ВГТУ, кафедра НГиМСЧ или по электронной почте: akuzovkin@mail.ru

УДК 621.09

А.И. Коптев, А.В. Кузовкин

КОМБИНИРОВАННАЯ ОБРАБОТКА ОСЕСИММЕТРИЧНОГО ИНСТРУМЕНТА

В работе рассмотрена возможность реализации способа комбинированной обработки осевого инструмента с наложением ультразвуковых колебаний, позволяющая повысить качественные характеристики его режущей поверхности

Авторами исследован способ изготовления инструмента для чистовой обработки осесимметричных деталей. В качестве примера такого инструмента рассматриваются мелкомодульные долбяки с твердосплавной режущей частью.

В качестве отправной точки начала исследований послужило рассмотрение чистовой обработки профиля долбяков, а так же схожих по геометрии шлиц и зубчатых колес традиционным шлифованием. Однако выяснилось, что с экономической точки зрения такой способ является затратным из-за высокого расхода и стоимости абразивного инструмента, особенно при изготовлении мелкомодульных долбяков [1]. Кроме того, авторами был изучен способ комбинированной электроэрозионно-химической обработки абразивным инструментом, позволяющий снизить расход инструмента, но требующий больших затрат на изготовление токопроводящих абразивных кругов и на их правку [2]. Что так же негативно сказывается на результатах его внедрения в производство.

В связи с изложенным, авторами было предложено взять за основу известный метод интенсификации процесса обработки путем наложения изгибающих ультразвуковых колебаний на абразиивный инструмент. При этом необходимо было исключить такое негативное явление, как нестабильность амплитуды колебаний режущего инструмента при обработке эвольвентных и других осесимметричных изделий [3].

За основу предлагаемого способа обработки положено применение цилиндрических (круговых) волн, что позволяет регулировать расстояние между сопрягаемыми поверхностями в осесимметричных деталях при их обработке с анодным растворением материала [4].

Сущность предлагаемого способа обработки заключается в том, что при выполнении традиционной лезвийной обработки осесимметричных деталей на обрабатывающий инструмент накладываются ультразвуковые колебания, которые увеличивают интенсивность удаления слоя материала за счет появления дополнительных сил резания. Повышение точности чистовой обработки и снижение затрат на абразивный инструмент достигается за счет того, что колебания накладываются одновременно на круговые и радиальные перемещения инструмента, а амплитуда колебаний равна двойной величине межэлектродного зазора.

В электроде-инструменте, предназначенном для чистовой обработки, пластической деформацией прошивают обработанной ранее деталью рабочий профиль при этом придают детали круговое и радиальное перемещение вокруг оси с амплитудой ультразвуковых колебаний, равной удвоенной величине межэлектродных зазоров при эрозионно-химической чистовой обработке рабочего профиля осесимметричных деталей, например долбяков. На рис. 1 приведено расположение электрода-инструмента относительно прошивки, на рис. 2 показана сущность способа изготовления рабочего профиля электрода-инструмента.

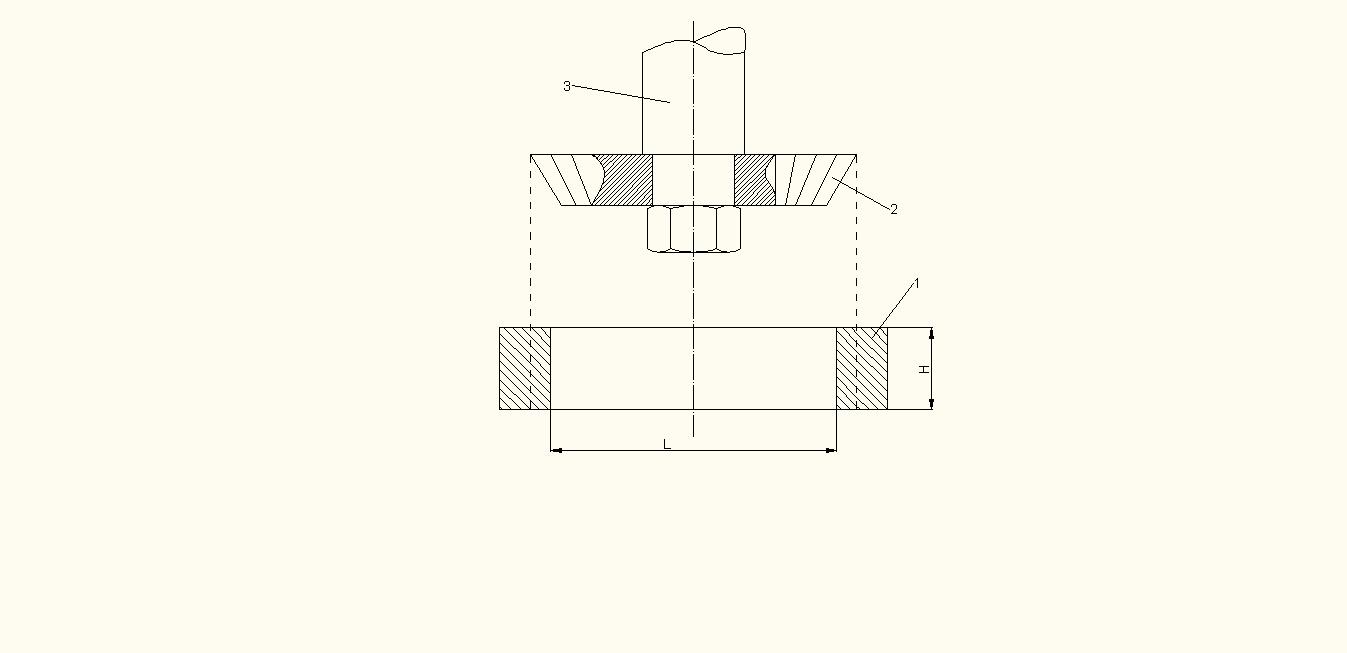

Рис. 1. Схема взаимного расположения электрода инструмента и прошивки

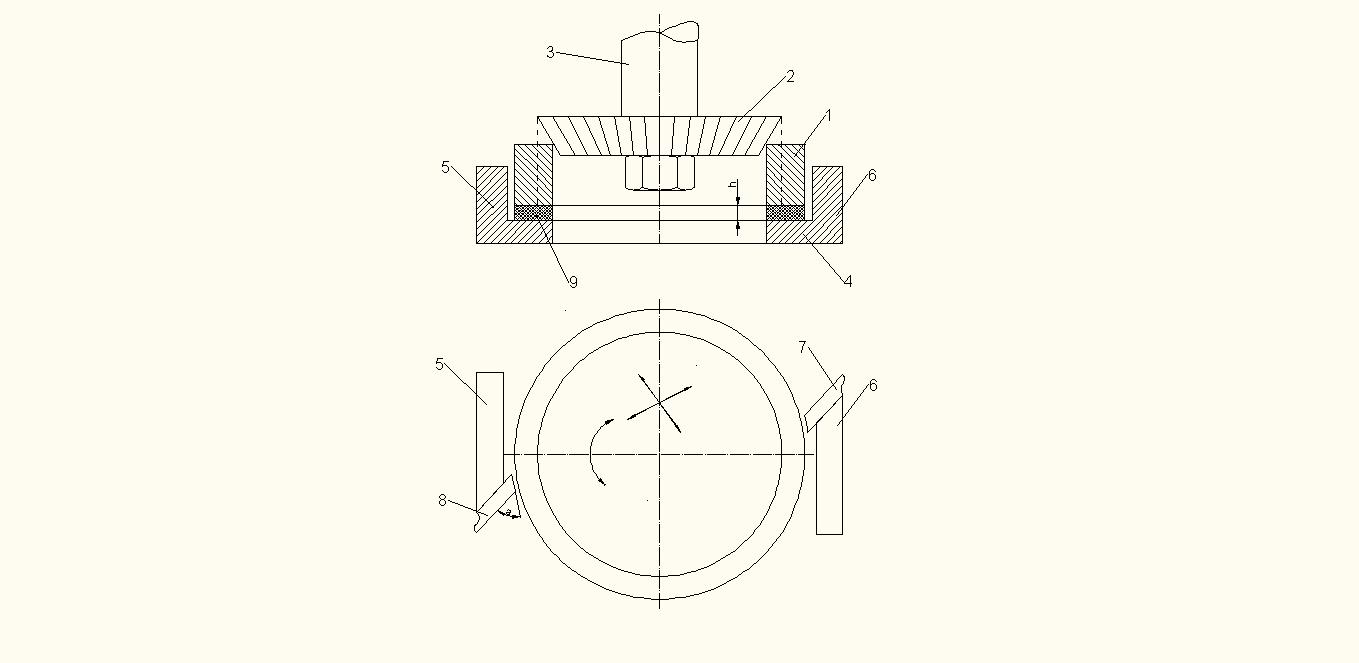

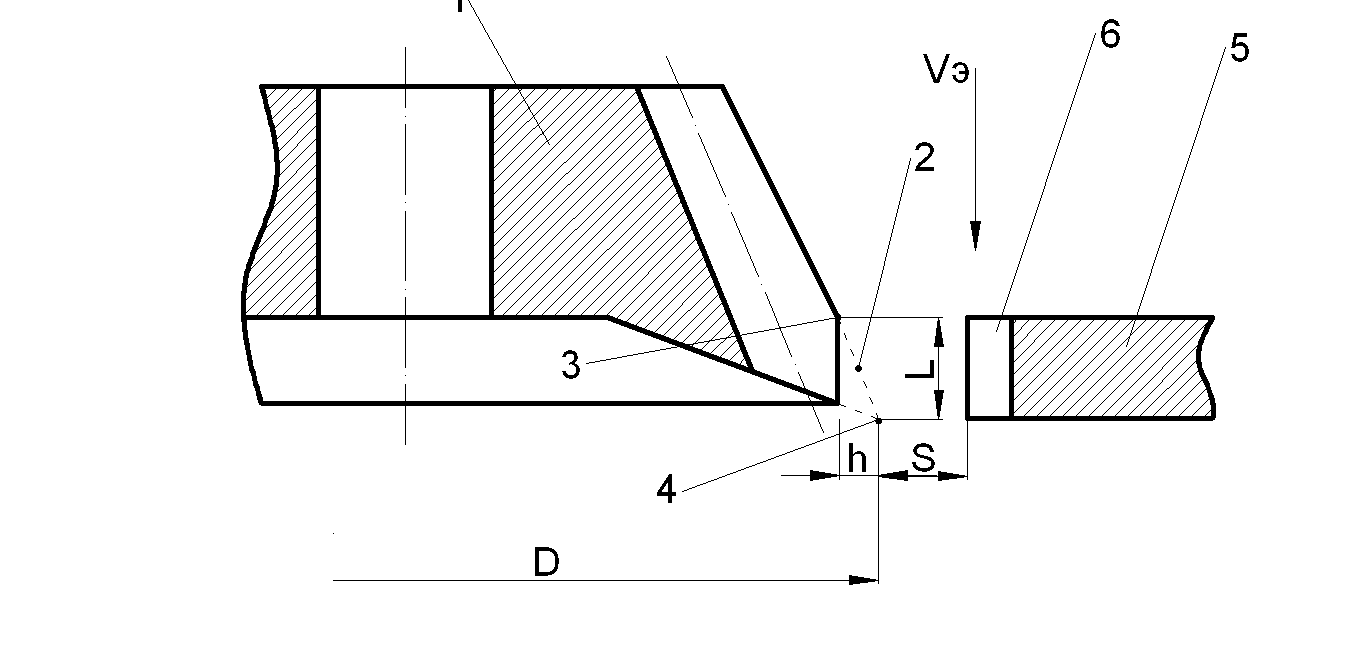

Рис. 3 иллюстрирует установку электрода-инструмента относительно обрабатываемого инструмента, например долбяка с мелким модулем, а рис. 4 – положение электродов при электроэрозионно-химической комбинированной обработке.

Рис. 2. Реализация способа изготовления рабочего профиля электрода-инструмента

Рис. 3. Схема установки электрода-инструмента

Амплитуду ультразвуковых круговых и радиальных колебаний устанавливают путем регулирования осевых зазоров симметричного относительно оси диаметрального воздействия концентраторов, работающих со смещением по времени действия импульсов на половину периода полуволны воздействия импульса.

Способ реализуется следующим образом. Из легкообрабатываемого сплава, рекомендуемого в [4] для изготовления электродов-инструментов для электроэрозионной и электрохимической размерной обработки (например, медных сплавов типа латуни) выполняют заготовку электрода-инструмента 1 (рис. 1) с диаметром "L" равным диаметру начальной окружности осесимметричной детали с переменным наружным профилем, например долбяка. Толщина "H" заготовки должна быть не менее длины рабочего участка изготавливаемого инструмента. В качестве инструмента-прошивки 2 (рис. 1) может быть использован твердосплавный рабочий элемент кондиционного долбяка, установленного на оправку 3 в положение обратное рабочему при долблении.

Рис. 4. Взаимное положение электродов при комбинированной обработке

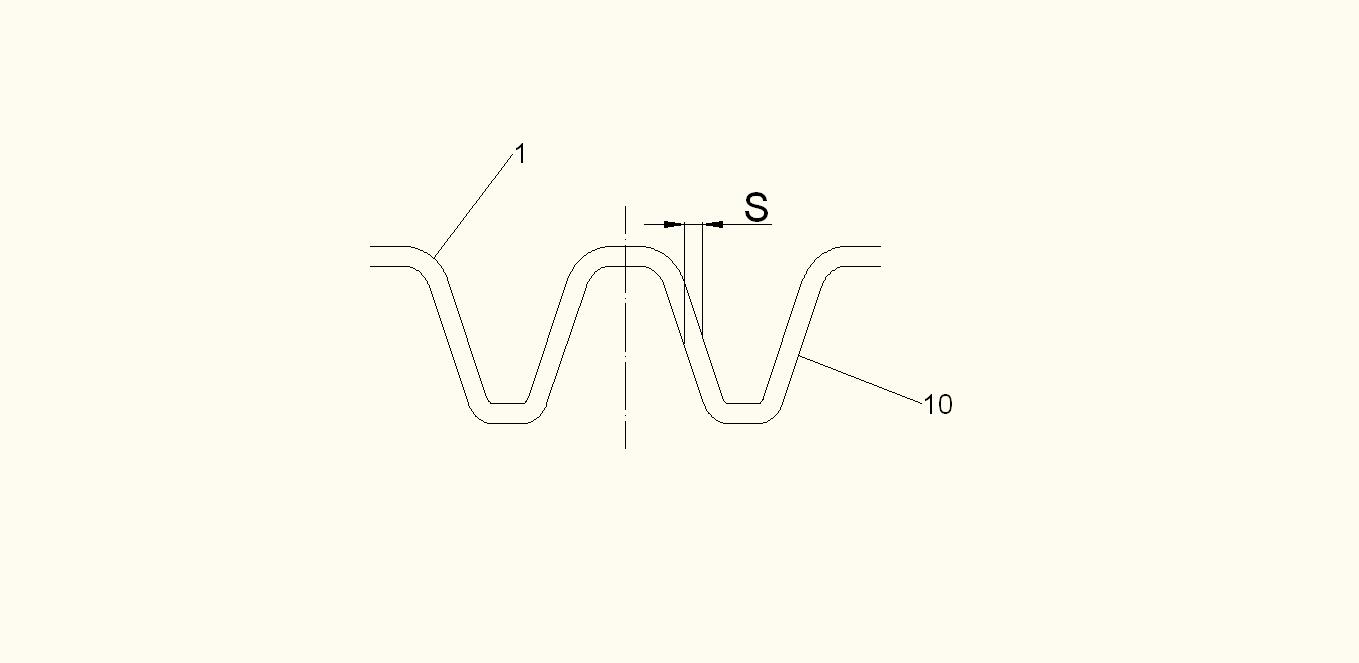

Заготовку электрода-инструмента 1 устанавливают на плиту 4 стола станка (например, сверлильного) с механической подачей инструмента. Плита 4 имеет боковые выступы 5 и 6, на которых неподвижно закреплены ультразвуковые концентраторы 7 и 8, упирающиеся под углом α (α =45° ± 10°) в боковую поверхность электрода-инструмента 1, установленного на плите 4 через упругий элемент 9 (например резину) с зазором "h", рассчитываемым через удвоенный межэлектродный зазор "S" при комбинированной обработке. По [4]:

![]() ,

(1)

,

(1)

где η – выход по току;

α - электрохимический эквивалент обрабатываемого сплава;

γ – плотность обрабатываемого материала;

χ –электропроводность рабочей среды;

U – напряжение на электродах;

ΔU- потери напряжения;

τ – время обработки рабочего участка (В) зуба долбяка:

![]() ,

(2)

,

(2)

где V – скорость подачи электрода-инструмента при комбинированной обработке.

Амплитуда круговых (Ак) ультразвуковых колебаний равна

![]() .

(3)

.

(3)

Амплитуда радиальных колебаний Ар устанавливается равной Ак и выполняется путем подбора зазора "h" при настройке системы "стол станка – плита 4".

Концентраторы 7 и 8 работают со смещением ультразвукового импульса от генератора (на рис. 2 не показан) на ¼ периода, чтобы обеспечить угловое перемещение электрода-инструмента 1 для получения расчетного бокового зазора S (рис. 3) при последующей комбинированной обработке.

Обработка рабочего профиля в электроде-инструменте 1 выполняется прошивной инструментом-прошивкой 2 при ультразвуковых колебаниях электрода-инструмента 2 концентраторами 7 и 8 в окружном и радиальном направлениях (показано на рис. 2 стрелками) с амплитудой Ак = Ар .

После окончания прошивки электрод-инструмент 1 устанавливают на станок для комбинированной обработки (на рис. 4 не показан) и окончательно обрабатывают (полируют) рабочий профиль долбяка 10 на расчетном режиме с выбранной подачей "V".

Пример осуществления способа.

Требуется изготовить рабочую часть твердосплавного долбяка с модулем 1 мм и длиной режущей части 0,5 мм.

Наружный диаметр долбяка 30 мм.

Заготовку 1 выполняют из листа латуни ЛС – 1 с толщиной 5 мм, наружным диаметром 40 мм, внутренним – 35,6+0,05 мм.

Боковой зазор Ак = 0,08 мм. Для получения Ар = Ак величину зазора "h" устанавливаем 0,05 мм.

Время прошивки на сверлильном станке 2А15 рабочей части электрода-инструмента составило 50 секунд, после чего получен профиль рабочей части электрода-инструмента 1 с зазором S = 0,04 мм при амплитуде ультразвуковых колебаний 0,08 мм. Комбинированная обработка рабочей части твердосплавного долбяка выполнялась на специальном станке при режиме: напряжение 45 В, рабочая среда – промышленная вода. Время обработки режущей части долбяка 3 секунды. Измерения показали, что долбяк по рабочему профилю соответствует требованиям чертежа по точности. Трудоемкость изготовления долбяка снижена в 18 раз по сравнению с ранее используемым процессом шлифования алмазными кругами. При этом расход алмазных кругов был 1 чашечный круг на долбяк с указанными размерами.

Литература

1. Четверинов С.С. Металлорежущие инструменты М: Высшая школа, 1965-732 с.

2. Смоленцев Е.В. Проектирование электрических и комбинированных методов обработки М: Машиностроение, 2005-511 с.

3. Григорьев С.Н. Технология обработки концентрированными потоками энергии С.Н. Григорьев, Е.В. Смоленцев, М.А. Волосова Ст. Оскол:ТНТ, 2009-280 с..

4. Электрофизические и электрохимические методы обработки материалов. В2Т, Т1 Под ред. В.П. Смоленцева М: Высшая шк. 1983-247 с.

Воронежский государственный технический университет

УДК 629.7.07

В.П. Смоленцев, Г.Н. Климова, М.А. Уваров

ТЕХНИЧЕСКОЕ И ЭКОНОМИЧЕСКОЕ УПРАВЛЕНИЕ ИНТЕНСИВНЫМИ ТРАНСПОРТНЫМИ ПОТОКАМИ

В работе приведен механизм управления транспортными потоками при наиболее сложном сочетании использования технических средств и человеческого фактора.

Сложные для управления транспортные потоки формируются в крупных узлах, таких, как вокзалы, авиационные центры, аэропорты. Технически наиболее оснащенными являются аэропорты, где, наряду с высокой интенсивностью движения транспортных средств наземного обслуживания, требуется четкая организация полетов. Последнее связано с повышенной опасностью для пассажиров, экипажей и населения районов, окружающих аэропорт. Для создания и поддержания безопасной работы воздушных средств требуется, наряду с используемыми на вокзалах, дорогостоящие средства и системы мониторинга. К ним можно отнести:

- метеорологические службы с системами связи и оповещения;

- системы навигации и обслуживания полетов;

- обеспечение работы служб при аварийных ситуациях во время полетов и в аэропортах;

- электроэнергетические штатные и аварийные системы;

- мониторинг работы аэропорта в зависимости от метеоусловий, технического состояния и парка транспортных средств;

- техническое управление и поддержание световых, сигнализационных и предохранительных систем для обеспечения безопасности движения транспортных средств на земле и в полете;

- мониторинг вариантов перемещения транспортных потоков с учетом минимизации затрат на их обслуживание.

Система управления и передачи данных. Управление такими системами в частях выполняется диспетчерскими службами через каналы связи, имеющими высокую надежность, защиту от внешних помех. Как правило, каналы дублируются. Системы позволяют проводить мониторинг и управление в пределах аэропорта и на удаленных участках в рамках зоны обслуживания. Для снижения влияния человеческого фактора управляющие машины имеют стандартные программы, доступ к которым возможен а автоматическом режиме.

Структура системы включает сеть компьютеров с дублированием части функций, что повышает надежность работы. Часть исполнителей имеет рабочие станции индивидуального пользования, как правило, приоритетного, позволяющего контролировать правильность принятых решений. В системе предусмотрена передача управления световой сигнализацией от гражданских военным диспетчерам без выключения сигнальных приборов. В основу управления положен принцип контроля всеми исполнителями, но реализация решения возможна только уполномоченными исполнителями по линиям коммуникации на технологические узлы (световые, радионавигационные, энергетические, аварийные элементы). Одновременно происходит обработка информации и передача результатов в сеть, что формирует мнемотехнические схемы любого формата с цветным изображением.

Передача данных выполняется одновременно с инструкциями пользователю. Для повышения надежности связи на линии устанавливают дублирующие кабели, питание которых происходит током по линиям связи, не зависимых от сети. Линия для передачи данных разъединена с управляющей системой, имеет высокий уровень защиты от помех, доступна в обслуживании.

Основные функции. При включении системы производится ее автоматическая загрузка и отправка информации по рабочим станциям с учетом приоритетов управления и доступа к информации. Для этого производится блокирование каналов, закрытых для конкретного пользователя.

Диспетчер получает информацию на экране с периодическим обновлением массива данных. В случае любой нештатной ситуации из системы поступает световой и звуковой сигнал, который прекращается после подтверждения его принятия. Световой сигнал в виде постоянного свечения снимается после устранения неисправности. Большинство нештатных ситуаций автоматически анализируются и выдаются диспетчеру в форме одного или нескольких вариантов решения, в виде передаваемых в сеть приказов и инструкций. Исполнение указаний подтверждается по обратной связи.

Выполняется постоянный мониторинг состояния, загрузки и перемещений на взлетно-посадочных полосах, по территории аэропорта; исправности радио; энергетических систем; динамики метеорологической обстановки в районе аэропорта и на трассе перелетов (удаленных участков).

Особую часть системы составляет аварийное управление, использующее аналоговый метод по типовым признакам, что повышает оперативность принятия обоснованных решений. Аварийные системы могут иметь обучающие функции для тренинга исполнителей.

Особенности управления удаленными участками. Для удаленных участков применяют автономные системы, соединенные с центром управления оптико-волоконной линией. При этом участки используют сведения центрального накопителя и работают самостоятельно по инструкциям, передаваемым с центрального сервера. Исключение составляют аварийные ситуации, когда участки начинают работать напрямую от системы.

Имеются противопожарные сигнализаторы, удаленные на расстояние до 10 км. Они показывают состояние линии, защищают территорию от проникновения посторонних.

В заключение следует отметить, что система управления аэропорта является комплексной. Она значительно ускоряет выработку обоснованного решения, повышает эффективность работы диспетчеров, выделяет существенную информацию, способна работать при пониженной видимости в районе взлетной полосы.

Система построена на модульном принципе, поэтому легко проектируется, восстанавливает требуемые функции, изменяет объем выполняемых работ, пригодна для аэропортов гражданского и военного назначения.

Воронежский государственный технический университет

УДК 681.32

В.Н. Старов, А.А. Кирнов

ОНТОЛОГИЧЕСКИЙ АНАЛИЗ ПРИ ПРОЕКТИРОВАНИИ ИНФОРМАЦИОННОЙ СИСТЕМЫ КАЧЕСТВА ПРЕДПРИЯТИЯ

Показаны некоторые особенности проектирования информационной системы предприятия с использованием онтологического анализа при создании систем качества предприятия

В числе важнейших подсистем машиностроительного предприятия особое место занимает подсистема качества. При проектировании информационной системы предприятия и создании систем качества проводят определенные действия со специальной информацией. Одной из особенностей таких работ на этапе проектирования является, так называемый, онтологический анализ.

Анализ начинается с составления словаря используемых терминов, исчерпывающим образом описывающего предметную область, в данном случае, системы качества машиностроительного

предприятия. Словарь опирается на системную концепцию, лежащую в основе описания рассматриваемой области. Причем отдельные термины словаря должны иметь формализованные, точные определения.

Так, для области описания различных процессов формообразования деталей (поверхностей) предлагается в качестве объектной базы системного анализа принять разработанную концепцию активного рабочего пространства (АРП) с ее базвой технической системой (ТС).

При этом выделяется техническая подсистема элемента производства, как база формообразования на любой из технологических операций в виде совокупности: деталь - инструмент - технологическая среда. Это система, называемая ТС ДИС. Используемые в описании понятия учитывают термины действующих технических регламентов и ГОСТ.

По общепринятой в САПР методике на базе построенного формального словаря терминов предметной области системы качества формируются определенные утверждения, описывающие состояния и поведение системы. При этом процесс построения онтологии предметной области с использованием нами методологии IDEF5 состоит из пяти основных действий, а именно.

1. Изучение и систематизация начальных условий. Это действие устанавливает основные цели и границы проекта разработки онтологии, а также распределяет роли между объектами проекта.

2. Сбор и накопление исходных данных. На этом этапе происходит сбор и накопление необходимых начальных данных для построения онтологии

3. Анализ данных. Эта стадия заключается в анализе и группировке собранных данных и предназначена для облегчения построения терминологии.

4. Начальное развитие онтологии. На этом этапе формируется предварительная онтология, на основе отобранных данных.

5. Уточнение и утверждение онтологии - Заключительная стадия процесса.

В данном случае указанная работа проводится с использованием специальных языков графического проектирования онтологии, это SL (Schematic Language) и EL (Elaboration Language). Они включают средства представления классов, объектов, взаимосвязей и процессов. Из таких элементарных средств представления строят более сложные конструкции – диаграммы классификации, композиционные схемы, схемы взаимосвязей, диаграммы состояний объекта. Для механического производства задача в некоторых случаях облегчается тем, что имеются дополнительный ограничения в виде существующих в отрасли стандартов и иной нормативной документации.

Исходя из классификации используемого оборудования в отечественном машиностроении, строятся композиционные схемы, учитывающие иерархическую структуру всех основных объектов предметной области, которые активно используются при проектировании технологических процессов физико-химической обработки или на этапах конструирования оборудования, оснастки.

Описанные таким образом существующие схемы взаимосвязей позволяют документировать как связи отдельных объектов, так и их составляющие. Диаграммы состояний основных объектов позволяют описать динамику изменения состояния подсистем, например, механообработки, которые во многом определяют качество продукции при взаимодействии с другими объектами (подсистемами), а также учитывают воздействия внешней среды. При этом исходный объект может менять свое состояние или принадлежность к другому классу объектов. Например, обработка заготовки в рамках одной технологической операции механообработки приводит к изменению ее размерных характеристик благодаря процессам формообразования. Поэтому, говоря о совокупности технологических операций, имеем переход объекта “Заготовка“ в объект “Деталь”.

Следующий этап при проектировании информационной системы управления качеством продукции промышленного предприятия основывается на системе IDEF0. В общем виде под моделью в IDEF0 понимают описание системы, которое должно учитывать главные задачи последующего совершенствования объектов системы, в данном случае системы качества. Здесь активно используются результаты предыдущего этапа, так как в наличии уже имеется формализованный словарь предметной области (тезаурус). При этом определены объекты, их действия и способы взаимодействия между объектами.

На начальных этапах применения методики требуется определить субъект моделирования, цель и основные задачи. В качестве субъекта рассматривается собственно система производства, для которой четко определен ее состав и внешнее окружение. Это - наименее формальный этап, так как он требует осуществить вычленение рассматриваемой системы из окружающего среды. Он не может быть осуществлен с помощью стандартных программных средств и требует совместного участия проектировщика системы и экспертов предметной области.

Особенность применения методики IDEF0 в анализе качества - соблюдение строго функционального подхода. При этом рассматриваемые подсистемы, влияющие на качество выпускаемой продукции, анализируется с позиций выполняемых работ или функций.

Таковы, по нашему мнению, некоторые направления создания информационной подсистемы качества предприятия.

Воронежский государственный технический университет

УДК 621.09

Е.В. Смоленцев

МЕТОДИКА ПРОЕКТИРОВАНИЯ ПРОЦЕССА ХОЛОДНОГО ВОССТАНОВЛЕНИЯ ГЕОМЕТРИИ И ПОВЕРХНОСТНОГО СЛОЯ ДЕТАЛЕЙ МАШИН

В статье рассмотрены возможности проектирования процессов восстановления деталей машин комбинированными методами на основе низкотемпературных процессов. Работа выполнена в рамках гранта Президента РФ для поддержки молодых российских ученых – кандидатов наук МК-283.2010.8

Исследования проводимые по гранту Президента РФ для поддержки молодых российских ученых – кандидатов наук МК-283.2010.8 показывают, что холодное восстановление геометрии и поверхностного слоя прецизионных деталей машин можно осуществить путем комбинации в одном процессе различных физических воздействий. Таким образом, для достижения цели данного исследования целесообразно использовать комбинированные методы.

Разработка комбинированных технологических процессов связана с изыскательскими, проектно-конструкторскими, внедренческими работами, что требует значительных материальных затрат. Поэтому заказчики заинтересованы получить наибольшую отдачу в форме высоких технологических показателей КМО. Однако, разработчики в состоянии реализовать только те физические воздействия, которые достаточно полно исследованы. Возникает рассогласование между потребностями заказчика и возможностями проектанта КМО.

На рис. 1 приведен алгоритм проектирования КМО, где конфликтные ситуации заложены в исходных данных, т.к. желания заказчика учитывают, в основном, экономическую сторону, а не принципиальные возможности создания новых процессов. Многие из требований заказчика в настоящее время неосуществимы технически или требуют длительных исследований и чрезмерных финансовых вложений для их выполнения. Здесь проявляется конфликт между требованиями заказчика и объективно существующими возможностями создателя требуемых КМО (переходы 5; 6; 7 на рис. 1). Следующим этапом развития конфликтной ситуации является рассогласование потребностей заказчика и возможностей исполнителя (переходы 5; 9; 6 на рис. 1) по технологическим возможностям и другим показателям проектируемого метода. Это может быть конфликт по срокам выполнения заказа или объемам финансирования (переходы 10; 11 на рис. 1). В алгоритме на рис. 1 не показаны конфликты между уровнем знаний исполнителей и сложностью решаемых задач; уровнем и состоянием материальной базы относительно требуемых для выполнения заказа исполнителем, т.к. предполагается, что исполнителем является головной коллектив, обладающий опытом и ресурсами для выполнения поставленных задач.

При изучении теории конфликта следует научно обосновать ограничения, до которых конфликтная ситуация разрешима. Для этого используются методы векторного анализа и экспертные системы, определяющие окончательную границу решения проблемы в условиях конфликта.

При формировании модели выхода из конфликтной ситуации при проектировании КМО предполагается, что, несмотря на различные начальные позиции сторон, все заинтересованы в получении согласованного объективно доказанного решения. В основу такой модели положена возможность сближения мнений сторон путем последовательного улучшения проектных решений исполнителей и внесения в структуру процесса изменений, устраняющих невыполнимые требования к разработчикам КМО.

На основании приведенной выше методики и способа, защищённый патентом 2284253 РФ, была разработана технология восстановления геометрии и качества точных деталей машин. Практически удалось осуществить доводку беззазорных зубчатых передач с целью восстановления их работоспособности. Способ осуществлялся в рабочем положении передачи с возможной частичной переборкой, на режимах, не используемых ранее в комбинированных методах обработки с наложением электрического поля. Проведенная работа позволяет решить актуальную для приоритетных отраслей отечественного машиностроения задачу по повышению качества и конкурентоспособности продукции.

Литература

1. Электрохимические и электрофизические методы обработки /Под ред. В.П. Смоленцева: в 2т. – М.: Выс. шк., 1983. 346с.

2. Смоленцев Е.В. Проектирование электрических и комбинированных методов обработки. М. Машиностроение. 2005. 511 с.

Воронежский государственный технический университет

Рис. 1. Алгоритм проектирования КМО

УДК 303.1

В.Н. Старов, Д.Е. Барабаш, А.А. Кирнов

ВНУТРИПРОИЗВОДСТВЕННОЕ ПЛАНИРОВАНИЕ КАЧЕСТВА ПРОДУКЦИИ В СТРУКТУРНЫХ ПОДРАЗДЕЛЕНИЯХ ОРГАНИЗАЦИИ

Показаны некоторые особенности внутрипроизводственного планирования качества продукции в структуре предприятия.

Качество продукции определяется совокупностью работ и взаимосвязей структурных подразделений предприятия. Причем независимо от пожеланий на местах существующие жесткие взаимосвязи должны отвечать одной идеологии. В нашем случае, это введение системы качества в организации. Повышение качества создаваемой продукции предприятии во многом может дополняться и совершенствоваться благодаря повышению эффективности внутрипроизводственного планирования.

Для достижения этого могут использоваться обобщающие, единичные и комплексные показатели качества. Они дифференцируются с учетом особенностей планирования по видам (перспективное, текущее) и по уровням подразделений предприятия (цех, участок, отдел). Объединяющей основой является единая политика качества предприятия.

При составлении планов повышения качества по каждому структурному подразделению следует исходить из утвержденного в плане организации уровня показателей качества. Поэтому для подразделений предприятия в зависимости от их специфики в структуре необходимо устанавливать наряду с общими и конкретные задания по повышению качества создаваемой продукции (качества работы).

Планы основных структурных подразделений содержат свои задания по повышению качества продукции. Это могут быть следующие задания:

- увеличить показатели точности и чистоты обработки металлообрабатывающего цеха;

- расширить выпуск деталей и строительных конструкций со специальными видами покрытий;

- освоить производство изделий из новых материалов и термоциклостойких покрытий и т. д.

Но в то же время, например, надо основываться на необходимости учета технологической наследственности. Поэтому, весь цикл физико-химического и механического воздействия, от уровня заготовок, деталей до сборочных единиц и процессов эксплуатации, в соответствии с жизненным циклом продукции, должен быть обязательно учтен. Причем, в каждом отдельном цехе (или на участке), будь это заготовительный, металлообработки или сборки, должны быть запланированы мероприятия по совершенствованию всей цепочки производственных процессов.

При этом для сборочных производств целесообразно планировать основные показатели качества продукции, которые установлены на уровне предприятия. А вот уровень сдачи продукции с первого предъявления, снижение потерь от брака и рекламаций должны быть одинаковы для всех подразделений. Ведь эти показатели могут применяться, как для механообрабатывающих, так и сборочных цехов, участков и бригад машиностроительного производства.

Для данных цехов целесообразно также планировать уменьшение количества возвратов деталей и узлов из цехов-потребителей. Для каждого цеха вспомогательного производства целесообразно планировать как показатели, так и мероприятия, которые должны обеспечить высокое качество продукции в цехах основного производства. Например, для ремонтно-механического цеха важнейшим показателем может быть доля оборудования (в общем объеме отремонтированных станков и машин), достигшего после ремонта заданной технологической точности.

Если качество продукции и качество работы подразделений нельзя выразить относительно небольшим числом показателей, следует использовать коэффициенты качества, уровень которых зависит от выполнения большого количества мероприятий по повышению качества изготовляемых изделий.

Для отдельных структурных подразделений организации, исходя из специфики их систем, устанавливают свои критерии повышения качества и соответствующие им нормативы изменения показателей.

Объектом внутрипроизводственного планирования должно быть качество изготовления продукции и собственно качество работы. Важнейшим направлением планирования повышения качества создаваемой продукции организации является планирование подготовки выпускаемых изделий (работ) в системе качества и производства объектов к сертификации.

Для имеющихся технических служб предприятия (отделов главного технолога, главного механика и др.) целесообразно планировать мероприятия, отвечающие профилю этих подразделений. Например, план отдела главного технолога может содержать следующие задания:

- внедрить новые современные технологические процессы;

- ликвидировать (снизить) брак;

- оснастить производство различными приспособлениями, моделями и другие.

В проектно-конструкторских и технологических службах планируется сдача документации с первого предъявления и минимизируется процент возврата технической документации (электронной продукции) на доработку. В отделе технического контроля -снижение количества внешних рекламаций, высокая надежность и точность контрольно-измерительной техники и т. д.

Таким образом, наряду с планами повышения качества продукции в структурных подразделениях предприятия целесообразно составлять соответствующие планы для функциональных отделов и служб. Например, в планы совершенствования качества работы проектного или конструкторского отдела могут быть включены следующие задания:

- разработать новые виды продукции;

- повысить качество продукции, подлежащей модернизации;

- повысить уровень агрегатирования и унификации в продукции;

- повысить уровень патентоспособности разработок и т. д.

Используемые показатели оценки качества продукции должны увязываться со всеми показателями оценки деятельности структурных подразделений организации. В совокупности с мотиваций и стимулированием труда, повышением ответственности всех служб организации в совершенствовании систем качества это обеспечит повышение эффективности работы системы качества и обеспечит повышение конкурентоспособности выпускаемой продукции предприятия.

Воронежский государственный технический университет,

Военный авиационный инженерный университет

УДК 621.09

Е.В. Смоленцев

ОБЕСПЕЧЕНИЕ ОПТИМАЛЬНОГО КАЧЕСТВА ПОВЕРХНОСТНОГО СЛОЯ ДЕТАЛЕЙ МАШИН КОМБИНИРОВАННЫМИ МЕТОДАМИ

Представлены материалы по исследованию возможности получения оптимальных качественных характеристик поверхности деталей в условиях комбинированной обработки. Работа выполнена в рамках гранта Президента РФ для поддержки молодых российских ученых – кандидатов наук МК-283.2010.8

Обеспечение оптимального качества поверхностного слоя является одной из основных целей проектирования новых технологий. Работы в данном направлении ведутся в ВГТУ по гранту Президента РФ для поддержки молодых российских ученых – кандидатов наук МК-283.2010.8

Параметры качества детали, включающие в себя износостойкость, прочность и другие, в свою очередь, определяются состоянием поверхностного слоя.

При проектировании новых комбинированных технологий надо учитывать особенности базовых методов, а так же то, что от их показателей будут зависеть аналогичные параметры комбинированной обработки. Надо отметить, что параметры поверхностного слоя зависят от аналогичных показателей базовых методов. Например, для электроэрозионной обработки сталей измененный слой представляет собой закаленную износоустойчивую зону, что может быть использовано для упрочнения многих деталей в машиностроении. Аналогичный эффект наблюдается после обработки ультразвуком и лазером. После электрохимического метода происходит удаление наклепа, как результата наследственности от предшествующей операции, т.е. создается хорошая база для последующих операций механического упрочнения. Одновременно должны учитываться ограничения по глубине закалки (до появления микротрещин, в частности, для электроискровой обработки появление дефектного слоя у сталей наблюдается при энергии импульса более 1 Дж), а также величина микрорастравливания для электрохимического метода (у титановых сплавов – до 30 мкм), что следует учитывать при расчете припусков на последующие операции (если они требуются).

В таблице 1 [3] приведены данные, отражающие достигаемые технологические результаты для некоторых комбинированных методов отделочно-упрочняющей обработки. Эталонная обработка, в данном случае, обозначает шлифование поверхности, ее термообработку и вновь шлифование.

Таблица 1. Некоторые технологические характеристики КМО для отделочно-упрочняющей обработки

Наименование КМО |

Остаточные напряжения, МПа |

Коэффициент относительного износа |

Коэффициент изменения долговечности |

Микротвердость, ГПа |

Эталонная обработка |

-44 |

1 |

1 |

7,2 |

ЭИЛ и УЗВ |

-440 |

0,91 |

1,36 |

7,7 |

ППД и ЭХП |

-485 |

0,98 |

2,5 |

7,9 |

ЛТУ сканирующим лучом |

-89 |

0,92 |

1,15 |

9,6 |

ЭИЛ и ЛО |

+180 |

0,91 |

0,85 |

16,7 |

ЭЭО, ПН и ЛО |

+160 |

0,36 |

0,61 |

10,4 |

Примечание: ЭИЛ - электроискровое легирование, УЗВ - ультразвуковое выглаживание, ППД - поверхностно-пластическое деформирование, ЭХП - электрохимическое полирование, ЛТУ - лазерно-термическое упрочнение, ЛО - лазерное оплавление, ПН - плазменное напыление.

Из таблицы видно, что сочетание поверхностного пластического деформирования с электрохимической полировкой обеспечивает наибольшее значение остаточных сжимающих напряжений, величина которых более, чем на порядок превышает значения, достигаемые при эталонной обработке.

Это приводит к существенному повышению долговечности изделий, обработанных по указанному методу. Сочетания процессов на основе лазерного излучения обеспечивают повышенные микротвердость и трибологические характеристики, стойкость к термическому разрушению. Таким образом, анализ представленных данных позволяет обосновать выбор наилучшего комбинированного метода обработки для различных условий эксплуатации изготавливаемых деталей машин.

Из работ [1, 3] известно, что в результате комбинации электрохимической и электроэрозионной обработок можно достичь низкой шероховатости на переходных участках воздействий базовых методов. При этом, как отмечается в различных исследованиях прочие технологические и эксплуатационные параметры могут оставаться на заданном уровне. Это еще раз подтверждает возможность за счет комбинации методов достигать синергетического эффекта.

Эксплуатационные показатели поверхности детали после химико-электрохимической обработки исследованы в [3]. В результате обработки повышается качество и надежность работы системы «ощупывания» использованной циклической схемы обработки, стабильность процесса, уменьшается величина поля рассеяния размеров снижается шероховатость и наводороживание поверхности.

Накопленный опыт показывает, что применение комбинированных методов позволяет достигать высоких технологических и эксплуатационных показателей, создавать наукоемкие, высокотехнологичные и конкурентоспособные изделия, в том числе и в области авиастроения, производства космической техники, транспортного и энергетического машиностроения.

Литература

1. Электрохимические и электрофизические методы обработки /Под ред. В.П. Смоленцева: в 2т. – М.: Выс. шк., 1983. 346с.

2. Смоленцев Е.В. Проектирование электрических и комбинированных методов обработки. М. Машиностроение. 2005. 511 с.

3. Физико-химические методы обработки в производстве газотурбинных двигателей / Под ред. Б.П. Саушкина. – М.: Дрофа, 2002. 656 с.

Воронежский государственный технический университет

УДК 303.1

В.Н. Старов, А.А. Колмаков

ОЦЕНКА УРОВНЯ КАЧЕСТВА ПРОИЗВОДИМОЙ ПРОДУКЦИИ

Показаны методы оценки качества продукции с использованием единичных и комплексных показателей.

Уровень качества продукции это относительная характеристика, основанная на сравнении значений показателей качества оцениваемой продукции с базовыми значениями соответствующих показателей. Так как оценка уровня качества продукции - это совокупность операций, включающих выбор номенклатуры, показателей качества оцениваемой продукции, то определение значений этих показателей и сопоставление их с базовыми, может проводиться по-разному. Поэтому возникают различные варианты, а их выбор может быть неоднозначным.

Известные методы оценки технического уровня продукции позволяют определять оптимальный уровень качества, присущий объекту и сохраняемый им в течение заданного срока, включая эксплуатацию.

Существующие российские методики оценки уровня качества продукции опираются на классификацию промышленной продукции, разделенной на два класса (первый и второй) и пять групп. Первая группа включает сырье и топливно-природные ископаемые, прошедшие стадию добычи; вторая - материалы и продукты (химические соединения и др.); третья - расходные материалы (топливо в бочках, кабели в катушках, др.) и т.д.

Продукция, расходующая свой ресурс, определяет второй класс промышленной продукции. Для оценки уровня качества продукции существуют следующие классификационные разделения изделий: для неремонтируемых изделий, например, подшипники, шестерни, конденсаторы, электровакуумные и полупроводниковые приборы и другие; вторая - ремонтируемые изделия, это - различные транспортные средства, технологическое оборудование, автоматические линии, измерительные стенды и комплексы и т.д.

Показатели качества продукции могут быть определены различными методами в зависимости от назначения и свойств объекта. Так, по способу получения информации об изделии различают следующие методы: измерительный, реализуемый с использованием различных приборов оценки процессов; регистрационный (подсчет числа возможных событий, действий); органолептический, реализуемый посредством анализа восприятия органами человека; расчетный (основан на использовании физических, математических зависимостей и закономерностей), результаты которого пригодны для сравнения и другие.

Базовое изделие определяют набором показателей, отвечающих определенной номенклатуре показателей качества продукции, используя при этом указанные классификации и учитывая принятые показатели качества продукции.

Для оценки уровня качества продукции применяют несколько методов. Основные, хорошо себя зарекомендовавшие себя методы, это - дифференциальный, комплексный, метод с использованием средневзвешенных показателей, коэффициентов весомости, смешанный и другие.

Применение

дифференциального метода предполагает

наличие базового образца. Чтобы

определить, по каким из единичных

показателей может быть достигнут уровень

значений базового варианта, рассчитывают

относительный показатель качества

продукции

![]() по

формуле

по

формуле

![]() ,

(1)

,

(1)

где Pi - значение i-го показателя качества оцениваемого изделия;

РiБАЗ- значение i-го базового показателя;

i =1..n - количество оцениваемых показателей.

Если задано РiНОРМ - нормативное значение i-го показателя ограничивающее диапазон значений показателя качества, то используют следующую формулу:

![]() .

(2)

.

(2)

Есть комплексный метод оценки. Обычно его применяют, когда задан, так называемый, главный показатель (это производительность оборудования, годовая выработка электроэнергии и т.д.) или комплексный показатель, а также средневзвешенный или интегральные показатели. В этих случаях используют комплексный метод оценки уровня качества. Вычисления проводят по вышеуказанным формулам.

Когда нельзя установить функциональную зависимость главного показателя от исходных показателей качества, но есть информация о параметрах весомости усредненных показателей, то целесообразно использовать средний взвешенный показатель и коэффициенты весомости.

Комплексный показатель качества разнородной продукции, который равен среднему взвешенному относительных значений показателей качества продукции, представляет собой индекс качества, определяемый по формуле

![]() ,

(3)

,

(3)

где Вi - коэффициент весомости i - го вида продукции;

Кi

и

![]() - соответственно комплексный и базовый

комплексный показатель i-

го вида продукции, причем количество

видов продукции равно i=1,…,m.

- соответственно комплексный и базовый

комплексный показатель i-

го вида продукции, причем количество

видов продукции равно i=1,…,m.

Коэффициент весомости определяют, исходя из Сi - стоимости изделий i-го вида, по формуле

![]() .

(4)

.

(4)

Для оценки качества совокупности видов разнородной продукции используют индексы качества (ИК) и дефектности (ИД). Индексы качества и дефектности используют при анализе работы предприятия по совершенствованию выпуска качества продукции.

Обычно индекс дефектности определяют по формуле

![]() ,

(5)

,

(5)

где

![]() -

относительный коэффициент дефектности

продукции i-го вида, являющийся соотношением

коэффициента дефектности Д

произведенной продукции в рассматриваемом

периоде с базовым значением ДБАЗ

коэффициента продукции, выпускаемой

за базовый период времени, т.е. имеем

следующее выражение

-

относительный коэффициент дефектности

продукции i-го вида, являющийся соотношением

коэффициента дефектности Д

произведенной продукции в рассматриваемом

периоде с базовым значением ДБАЗ

коэффициента продукции, выпускаемой

за базовый период времени, т.е. имеем

следующее выражение

![]() .

(6)

.

(6)

В тех ситуациях, когда часть единичных показателей объединяют в группы и для них вводят комплексный показатель, а отдельные главные показатели рассматривают, как обобщенные показатели, применяют смешанный метод оценки уровня качества продукции. Смешанный метод оценки уровня качества основан на одновременном использовании единичных и комплексных показателей. Полученные показатели (комплексные и единичные) используют по схеме дифференциальной оценке качества продукции.

Техническое совершенство любого оцениваемого изделия по сравнению с базовыми соответствующими показателями является относительной временной характеристикой, поэтому оно может определяться картой уровня.

Во многих отраслях при оценке технического уровня продукции принята единая последовательность проведения работ. Обычно она такова:

- проверка соответствия продукции требованиям стандартов на данную группу продукции;

- определение группы однородной продукции в соответствии с перечнем групп;

- установление номенклатуры показателей технического уровня;

- выбор аналогов и формирование базовых образцов из выпускаемой отечественной и зарубежной новой продукции;

- расчет комплексного показателя технического уровня;

- заключение о техническом уровне продукции по результатам сравнения со значением обобщенного показателя базового образца;

- составление карты технического уровня.

Карта технического уровня отражает техническое совершенство изделия. Она используется при обосновании необходимости выпуска или модернизации продукции, при сертификации и определении конкурентоспособности, при государственной регистрации и в других важных ситуациях и действиях.

Традиционная карта технического уровня и качества продукции включает пять следующих форм.

1. Общие данные (назначение, область применения, предприятие-изготовитель).

2. Определение технического уровня качества (наименование показателей и их значения, аналоги продукции).

3. Сведения о представителях типоразмерного ряда; групп продукции (наименование и значение показателей технического уровня).

4. Данные об аналогах (страна и предприятие-изготовитель, код продукции).

5.Сведения о качестве продукции (результаты государственных испытаний, данные о сертификации).

Существующая на многих российских предприятиях схема оценки продукции является не самой эффективной. Она не отражает в полной мере требования современной рыночной экономики с её высокой конкурентной направленностью.

Подобная система не удовлетворяет современным видениям принятой в мировой практике системы качества продукции, в первую очередь, в рамках стандартов ИСО 9000 разных форматов. Чтобы выйти на конкурентоспособное производство продукции необходимо ориентировать работу предприятия на стандарты ИСО. Однако на промежуточных этапах или в отдельных случаях могут быть применены, адаптированные к ИСО, стандарты предприятия, которые позволят в переходный период приблизиться в оценке технического уровня продукции к более современным.

Воронежский государственный технический университет

УДК 621.9.047

А.В. Кузовкин, А.И. Коптев

ПОВЫШЕНИЕ ПРОЧНОСТНЫХ ХАРАКТЕРИСТИК ОСЕВОГО ИНСТРУМЕНТА С МЕЛКИМ МОДУЛЕМ

Приведены основные положения способа упрочнения осевого инструмента для изготовления зубчатых колес, осуществляемый криогенно-эрозионным способом.

Авторами рассматривается проблема повышения прочностных характеристик осевого инструмента для обработки мелкомодульных зубчатых колес за счет формирования на режущих кромках инструмента высокопрочных локальных участков и снижения ударных контактных сил. Стойкость зуба режущего инструмента может быть повышена путем изменения его геометрии на границе профиля [1], что однако не применимо для зуборезного инструмента, так как нарушает прямолинейность режущей кромки и снижает стойкость, особенно, мелкомодульного инструмента ударного действия. Так же известно, что высокотвердые карбиды плохо поддаются электрохимической размерной обработке, процесс анодного растворения протекает на границах гранул, что при значительном припуске ослабляет зону упрочнения, снижает стойкость упрочненных участков и инструмента [2].

Интересен способ криогенно-эрозионного упрочнения, осуществляемый в закрытом объеме в среде жидких газов [3]. При этом в поверхностном слое режущей части инструмента создают локальные участки высокой твердости (карбиды, нитриды). Однако у такого способа есть недостатки, не позволяющие применять его для упрочнения осевого мелкомодульного инструмента. К основным из них относится различная глубина залегания в поверхностном слое участков высокой твердости, что снижает стойкость упрочненного инструмента, особенно с мелким профилем ударного действия, что свойственно например, мелкомодульным долбякам.

Предлагаемый авторами способ позволяет повысить стойкость и улучшить режущие свойства осевого режущего инструмента за счет того, что окончательно сформированный режущий профиль мелкомодульного инструмента упрочняют электроэрозионным способом в среде жидких газов с образованием локальных твердых участков карбидов или нитридов, имеющих переменную глубину залегания от наибольшей на режущей кромке до нулевой на границе зоны резания. После этого электрохимическим методом формируют со стороны режущей кромки фланк на режущей кромке на глубину до визуально наблюдаемого выступания твердых участков. Профиль фланка выполняют параллельным оси инструмента, а глубину залегания твердых участков на режущей кромке выполняют не меньше глубины фланка на границе режущей кромки.

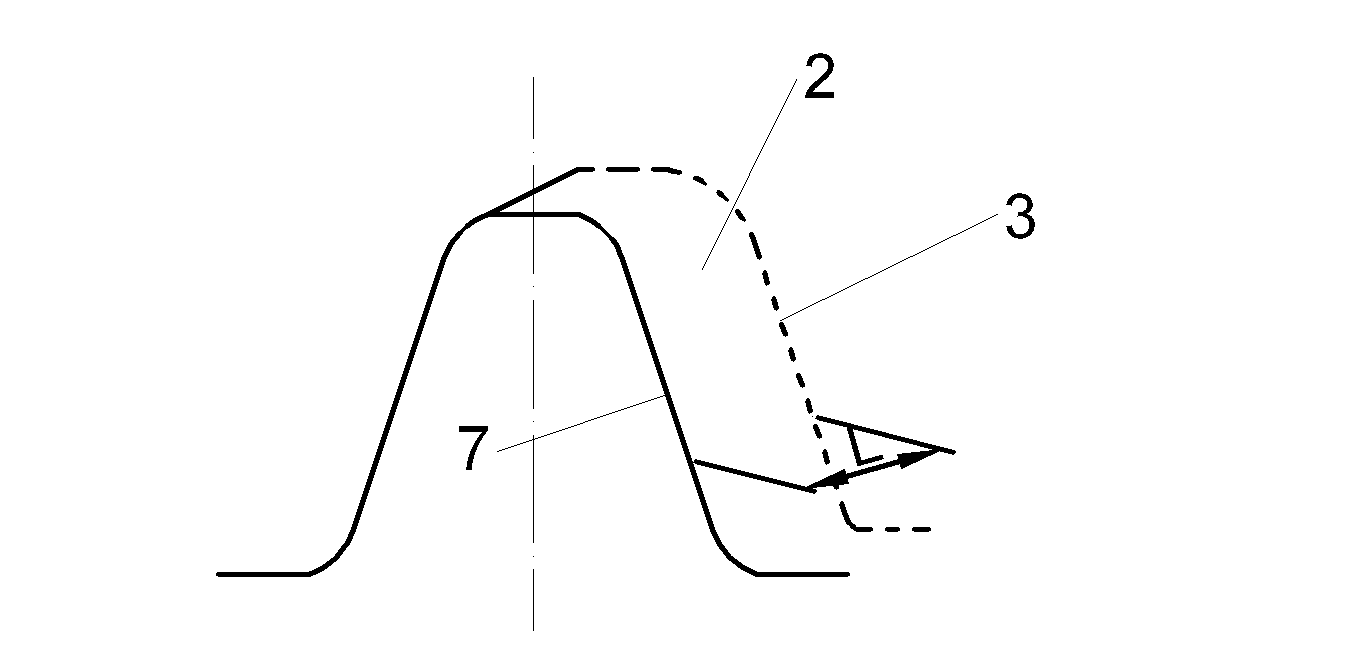

На рис. 1 показана схема электрохимической размерной обработки упрочненного участка, а на рис. 2 представлена схема расположения упрочненного участка относительно режущей кромки.

Рис. 1. Схема электрохимической размерной обработки

Способ осуществляют следующим образом. Окончательно обработанный и подвергшийся термической закалке мелкомодульный режущий инструмент, например долбяк, с рабочей частью 1 упрочняют на участке 2 (рис. 1 и 2) на длину L, где точка 3 находится на наружном диаметре D долбяка на границе зоны резания при нарезании зубьев. Глубина h локальных твердых участков регулируется временем криогенно-эрозионного упрочнения от наибольшего в точке 4 до нулевого в точке 3. Глубина h должна быть не менее допуска на профиль эвольвенты и наружного диаметра (рис. 2). Затем участок L обрабатывают электрохимической размерной обработкой электродом–инструментом (катодом) 5, имеющим ширину L и профиль 6 ответный режущей кромке 7 долбяка (анод), смещенным на величину межэлектродного зазора S от кромки в точке 4. Съем материала рабочей части 1 долбяка по ширине электрода–инструмента выполняют до появления визуально-наблюдаемых на длине L выступающих твердых участков карбидов или нитридов. Глубина обработки ограничивается допуском на диаметр D, что контролируется по времени обработки.

Рис. 2. Схема расположения упрочненного участка на режущей кромке

В результате образуется зона длиной L с твердыми выступами материала, способного длительный период осуществлять обработку материала заготовки, а окружающий твердые участки материал рабочей части, как более мягкий, служит смазкой, снижает трение и способствует удалению стружки, снижающей стойкость и износ режущей кромки.

Пример осуществления способа. Долбяк с рабочей частью из сплава Р9 с модулем 1,5 был упрочнен по контуру режущей кромки криогенно-эрозионным методом в среде жидкого азота титановым электродом инструментом с изменением количества проходов от четырех на кромке до одного на длине L (рис. 1). Время обработки зуба долбяка составило около 25 секунд. Шлифы показали, что глубина залегания нитридов титана составила 0,03 – 0,04 мм, что больше допуска на диаметр долбяка (минусовой допуск 0,02 мм). После это была выполнена размерная электрохимическая обработка упрочненного участка электродом – инструментом из латуни ЛС-1 с толщиной 2 мм при напряжении 8 В (зазор S = 0,6 мм) в среде хлористого натрия, подаваемого поливом. Время обработки 7 - 8 секунд. Съем материала с кромки составил около 0,015 мм, что укладывается в допуск на диаметр. Выступающие твердые участки наблюдаются визуально в форме локального потемнения.

Испытания долбяков проводили при нарезании зубчатых колес диаметром 10 мм из сплава 12ХНВА при режимах: скорость резания 28 м/с, круговая подача 0,015 мм/дв. ход. Стойкость долбяков, упрочненных по предлагаемому способу, была не ниже 5 часов, что на порядок превышает аналогичный показатель для стальных долбяков, упрочненных другими способами и практически одинакова с показателями твердосплавных мелкомодульных долбяков, стоимость которых на несколько порядков выше, чем стальных. Точность и шероховатость (Ra ≤ 0,16 мкм) отвечает требованиям чертежа.

Литература

1. Патент 2183537. Способ фланкирования зубчатых колес. Авт. В.П. Смоленцев и др.// В23F 17/00, Бюл. Изобретений № 17, 2002.

2. Справочник по электрохимическим и электрофизическим методам обработки/ Под ред. В.А. Волосатова// Л.: Машиностроение, 1988. 719 с.

3. Патент № 2333823. Криогенно-эрозионный способ упрочнения поверхностного слоя. Авт. В.П. Смоленцев, А.Ю. Сухочев, Е.В. Лунев, А.М. Гренькова// В23Н 5/14, Бюл. Изобретений № 26, 2008.

Воронежский государственный технический университет

УДК 629.33.044

В. Н. Старов

ВИБРАЦИОННОЕ СРЕДНЕЧАСТОТНОЕ МЕЛКОДИСПЕРСНОЕ СВЕРЛЕНИЕ

Представлены особенности вибрационного глубоких сверления отверстий малого диаметра

Исследования последних лет часто обращены к зоне высокочастотных ультразвуковых колебания, которые выделяют в отдельную область исследований. Считается, что эти вибрации в осевом направлении обеспечивают эффективное и надёжное дробление стружки, удовлетворительную шероховатость (до Ra = 2,5 мкм) и обеспечивают повышение стойкости инструмента.

Новые высокопроизводительные способы обработки материалов сверлением характеризуются тем, что инструменту наряду с основным движением сообщается дополнительное колебательное движение относительно обрабатываемой заготовки, это области высокочастотного вибрационного резания.

Нередко при сверлении с наложением колебаний используют различные частоты, в том числе, и зоны низкочастотных колебаний порядка 20 - 150 Гц. Считается, что улучшение обрабатываемости в этом случае обеспечивается за счёт дробления стружки и улучшения подвода охлаждения. При таких колебаниях разрушения и снижения стойкости инструмента не наблюдается. При этом считается, что поддержание амплитуды на заданном уровне повышает стойкость сверла и качество обработанной поверхности. Наши исследования это не подтвердили.

Мы особо выделили малоизученную зону высокочастотных колебаний, а именно область - 150-3000 Гц. Опыты показывают улучшение обрабатываемости легированных сталей, что достигается за счёт особого механизма воздействия среднечастотных колебаний на процесс формообразования отверстия. Рассмотрим особенности вибрационного сверления.

При вибрационном сверлении важно отношение частоты осевых колебаний сверла f к частоте вращения шпинделя n, по теории это зависимость вида

![]() ,

(1)

,

(1)

где K – число полных периодов осевых колебаний сверла за время его полуоборота;

i – правильная дробь, численно равная остатку периода колебаний, происходящего за то же время полуоборота сверла.

Известно, что величина K характеризуется ростом частоты колебаний сверла и увеличением числа элементов стружки, срезаемых за время одного оборота сверла. При этом форма сечения элементов стружки в основном не меняется, но увеличивается диапазон изменения действительных углов.

Величина i характеризует фазовый сдвиг последующего следа режущей кромки относительно предыдущего. Изменение i сопровождается изменением формы сечения срезаемого элемента стружки, соотношения времени резания и времени отдыха, диапазона изменения действительных углов.

Изменение частоты колебаний, происходящее при этом меньше, чем при изменении K.

Износ инструмента при резании с вибрациями представляет собой сложный физико-химический процесс пластической деформации и разрушения поверхностных слоёв. При неизменных видах контактирующих пар, физико-химических свойствах окружающей среды характер износа зависит, прежде всего, от температуры на контактных поверхностях.

Интенсивность износа инструмента зависит от частоты вибраций и сдвига фаз: при низкочастотных вибрациях это связано с изменением размеров элемента срезаемого слоя и условиями входа и выхода. Наибольший износ наблюдается при значениях i = 4/8, а наименьший - при i = 1/8; 3/8, что объясняется, в основном, разными толщинами срезаемого слоя.

Исследования зависимости износа от толщины среза при вибрационном сверлении подтверждают, что повышение толщины среза при сверлении, например, сплава ЖС6КП от 0,015 до 0,04 мм/об сопровождается уменьшением износа инструмента и повышением его стойкости.

Исследуем, за счёт чего происходит дробление стружки. Вычислено, что при типовых режимах вибрационного сверления, например, отверстий диаметром 1,5 мм в стали 1Х18Н9Т при n = 2800 мин-1, S=30мм/мин, амплитуде вибраций A = 0,012…0,015мм и частоте f = 200Гц, прерывание процесса резания с периодическим выходам режущей кромки сверла из обрабатываемого материала (в данном случае при частоте колебаний 200 Гц) осуществляется через 0,05 сек. При этом продолжительность одного оборота шпинделя станка равна 0,021.

При такой схеме за один оборот сверла стружка дробиться примерно на четыре части. Поэтому такая стружка легко удаляется. Являясь мелкодисперсной, она не закупоривает винтовых каналов сверла и не препятствует поступлению смазочно-охлаждающей жидкости в зону контакта режущих кромок с заготовкой.

При вычислении величины, на сколько частей дробится стружка за один оборот сверла, заданных значениях частоты вращения шпинделя n и частоты колебания сверла f ,использовали формулу

![]() ,

(2)

,

(2)

где k – количество отделившихся частей стружек образовавшихся за один оборот сверла, шт;

f– частота колебания сверла, от внешнего источника колебаний, Гц;

n – частота вращения сверла, мин-1.

Зависимость подтверждает, что при постоянной частоте вращения сверла (n = const) и возрастающей частоте колебания сверла, стружка будет дробиться на большее количество частей, за один оборот сверла.

При условии, что объём отделяемой стружки за один оборот сверла одинаков при любой частоте колебания сверла, видим, что чем выше частота колебаний сверла, тем мельче стружка. Исследования подтвердили, что при получении в деталях глубоких отверстий размером до 3,5-4,0 мм оптимальная частота вибрации инструмента с позиций производительности и качества поверхности находится в диапазоне 500…2000 Гц. Оптимальная амплитуда в этом процессе составляет 8-20 мкм.

Воронежский государственный технический университет

УДК 621.09

Е.В. Смоленцев

ВОЗМОЖНОСТИ ПОВЫШЕНИЯ ЭФФЕКТИВНОСТИ ПРИМЕНЕНИЯ КОМБИНИРОВАННЫХ МЕТОДОВ ОБРАБОТКИ

Предложены варианты классификации комбинированных методов обработки материалов на основе электрических и нетрадиционных способов формообразования поверхности. Работа выполнена в рамках гранта Президента РФ для поддержки молодых российских ученых – кандидатов наук МК-283.2010.8

Комбинированные методы обработки являются сочетанием различных технологических приемов, в каждом из которых пытаются использовать и усилить положительные признаки, необходимые для технологического процесса изготовления детали. При различном сочетании магнитного, химического, механического (постоянного или импульсного) и теплового воздействий создана целая гамма комбинированных методов обработки (их около 20), тогда как существует реальная возможность разработки примерно 800 таких видов. В качестве признаков, подлежащих усилению, может выступать любой технологический параметр обработки или их сочетание (производительность, качество и др.).

Для эффективного применения комбинированных методов обработки в производстве необходимо четко представлять, за счет чего происходит процесс формообразования. Кроме того, зная виды воздействия при том или ином способе, можно оценивать целесообразность их использования в каждом конкретном случае, исходя из технических требований к обрабатываемой детали, возможностям оборудования и т.д. Таким образом, возникла необходимость начать разработку классификатора комбинированных методов обработки, который бы упростил работу технологов, создающих новые технологические процессы. Работы выполнялись при поддержке гранта Президента РФ для поддержки молодых российских ученых – кандидатов наук МК 283.2010.8.

Для решения задачи по созданию классификатора комбинированных методов обработки (КМО) были выделены комбинированные методы обработки, технологические возможности которых могут использоваться в машиностроении. Значительная часть этих методов создана на уровне изобретений и исследована в объемах, необходимых для проектирования технологии их применения в машиностроении. Результаты работы показаны ниже.

Рассмотренные в [2] методы комбинированной обработки охватывают не более 5% теоретически возможных сочетаний воздействий. Тем не менее даже эти КМО можно разделить на несколько групп:

1. Применяемые в промышленности в основном и вспомогательном производстве. Для расширения области их использования специалистам требуется информация не только о режимах процесса, но и влиянии его на эксплуатационные свойства изделий при различных условиях работы. Применительно к транспортным машинам – это положительные результаты комплекса испытаний материалов, в том числе в изделиях, на стендах, в опытных образцах. Такие исследования достаточно полно проведены для электроэрозионнохимической обработки типовых металлов: конструкционных сталей, жаропрочных (отдельных марок), титановых, алюминиевых сплавов. Следует учитывать, что условия эксплуатации (криогенные температуры, вакуум и др.) могут значительно изменять результаты испытаний, поэтому требуются специальные исследования влияния новых технологических процессов на механические, коррозионные и другие свойства материалов.

2. Эпизодически применяемые преимущественно в инструментальном производстве. К ним относятся упрочняющие КМО, доводочные операции. В перспективе такие методы могут найти широкое использование в машиностроении и являются в настоящее время объектом научных прикладных исследований. Очевидно, что применение любых КМО способствует созданию новой конкурентоспособной техники и при грамотной правовой защите интеллектуальной собственности (открытия, патенты, товарные знаки и др.) будет стимулировать приоритетный выход на мировые рынки наукоемкой продукции.

3. Используемые при ремонте и восстановлении машин. Рассмотренные в [2] позволяют без нагрева узла или детали при восстановлении размеров или для улучшения обрабатываемости (отжиг, отпуск материала) получить изделия с прочностными характеристиками, близкими к показателям новой продукции. Часть этих методов прошла полный цикл испытаний и успешно применяется в авиационной, космической технике в качестве операций, повышающих эксплуатационные свойства высоконагруженных деталей.

4. Группа методов, которые находятся в стадии исследований и область их использования пока не определена. В ряде случаев (например, при КМО с радиоактивным облучением) имеются технические и организационно-экономические ограничения, пути преодоления которых пока не определились.

Для формирования процессов КМО необходимо учитывать прямое влияние на технологические показатели комбинированного метода, что достаточно полно отражено в работах [1,2]. Однако, взаимное воздействие структурных элементов КМО может оказаться значительно интенсивнее прямого влияния и нейтрализовать или даже ухудшить суммарный результат проектирования нового процесса.

В рамках данного исследования были рассмотрены основные виды КМО, их структура, технологическое применение. Однако, эффективность проектируемых процессов зависит не только от сочетания воздействий, но и выбора базового варианта, который необходимо усовершенствовать за счет присоединения других методов с известными свойствами. В зависимости от требований к проектируемому методу требуется обосновать присоединение к базовому варианту других видов обработки. При этом необходимо учесть совместимость воздействий, возможность их реализации в КМО.

Литература

1. Электрохимические и электрофизические методы обработки /Под ред. В.П. Смоленцева: в 2т. – М.: Выс. шк., 1983. 346с.

2. Смоленцев Е.В. Проектирование электрических и комбинированных методов обработки. М. Машиностроение. 2005. 511 с.

Воронежский государственный технический университет

УДК 629.33.044

В. Н. Старов

ОСОБЕННОСТИ СТРУЖКООБРАЗОВАНИЯ ПРИ СРЕДНЕЧАСТОТНОМ ВИБРАЦИОННОМ СВЕРЛЕНИИ

Показаны особенности стружкообразования при среднечастотном вибрационном сверлении отверстий малого диаметра в труднообрабатываемых материалах

Изучение особенностей процесса стружкообразования вибрационного сверления является необходимостью при создании технологий получения отверстий малого диаметра в труднообрабатываемых материалах. Одно из обоснований способа вибрационной обработки основано на вычислении длины резания в цикле колебания, которое обозначим, как lT = v/f.

При постоянной частоте колебаний инструмента длина контакта lT уменьшается по мере снижения скорости резания v. Если поддерживать скорость резания постоянной, то увеличение частоты колебаний f приводит к уменьшению lТ.

Для повышения производительности необходимо увеличить скорости резания и повышать частоту колебаний до максимально возможного уровня. Считается, что следует создавать динамические колебательные системы инструмента, имеющие частоты колебаний в диапазоне 500…2000Гц и высокую мощность.

В теории нередко используют построение развёрток обработанной поверхности, полученных при вибрационном резании с осевыми вибрациями при заданной амплитуде, чтобы исследовать обеспечение прерывания процесса резания.

Так как длина окружности, описывающей обработанную поверхность, значительно больше подачи инструмента на оборот детали, т. е. Dд > Sр, то траектории вершины резца на двух соседних оборотах мало отличаются от синусоид с одинаковой частотой и амплитудой, сдвинутых относительно друг друга вдоль оси xр на величину подачи и вдоль оси zp – на фазовый угол 0.

Этот угол характеризует длину части волны колебаний, не уложившейся нацело на одном обороте детали, и может быть определён исходя из следующих соображений.

Фазовый угол 0, соответствующий одному обороту детали, определяется соотношением между круговой частотой колебаний и угловой скоростью детали д:

![]() (1)

(1)

Отношение ω /ωд можно представить как сумму его целой части k, являющейся числом волн колебаний, откладывающихся нацело на одном обороте, и дробной q:

![]() (2)

(2)

Взаимное расположение синусоид определяется только дробной частью отношения ω /ωд, поэтому имеем

0=2q. (3)

Определим на сколько частей дробится стружка за один оборот сверла при заданных значениях частоты вращения шпинделя n и частоты колебания сверла f.

При частоте колебания f , Гц сверла от внешнего источника и частоте вращения сверла, n – об/мин имеем для k – количество отделившихся стружек, образовавшихся за один оборот сверла, шт, следующее соотношение

. (4)

Для вибрационного сверления важно отношение частоты осевых колебаний сверла f к частоте вращения шпинделя n, т. е.

, (5)

где K – число полных периодов осевых колебаний сверла за время его полуоборота;

i – правильная дробь, численно равная остатку периода колебаний, происходящего за то же время полуоборота сверла.

При резании с осевыми вибрациями расстояние а – текущее значение толщины стружки при наложении осевых гармоничных колебаний. Она зависит от подачи, амплитуды колебаний Ah, фазового угла = t и угла сдвига фаз и равна:

a = Sp+ Ah sin Ah sin(0). (6)

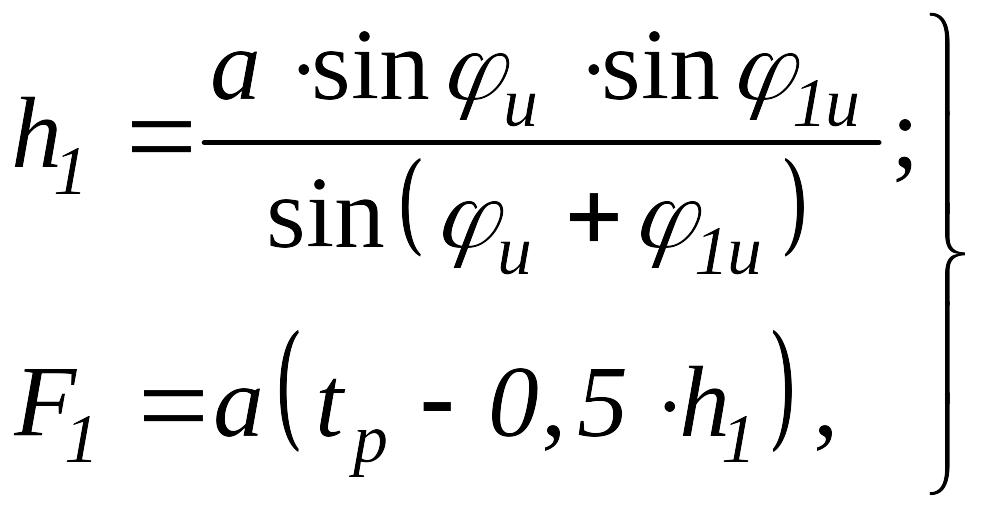

Величина а определяет высоту микронеровностей h1 и площадь сечения срезаемого слоя F1, поэтому имеем

.

(7)

.

(7)

Микронеровность h1 пропорциональна a, площадь F1 почти пропорционально а. При 0 = (i=0,5) амплитуда колебаний, обеспечивающая дробление стружки, наименьшая: Ah = 0,5Sp. Если A1 – максимальное значение периодической cилы, то F1(t) = A1sin (t).

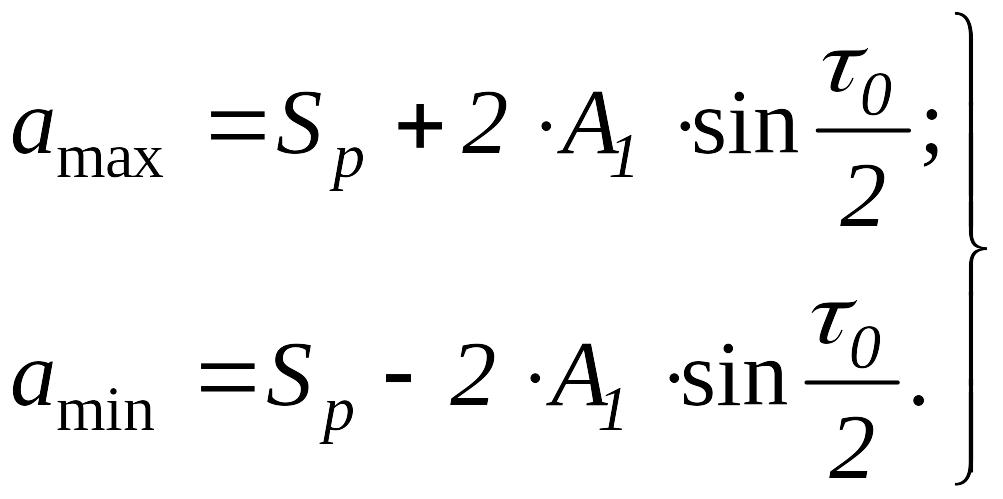

В процессе обработки возможности дробления стружки и качество формируемой поверхности во многом определяются величинами amin и аmax.

При a = amin площадь сечения срезаемого слоя наименьшая и соответственно наиболее вероятен излом стружки. При a=аmax, высота микронеровностей наибольшая, её величина определяет шероховатость формируемой поверхности. Величины amin и аmax находят в результате исследования функции на экстремум:

![]() (8)

(8)

откуда

(9)

(9)

Уменьшение площади сечения срезаемого слоя до F1=F1min является предпосылкой к излому стружки. Обработка с осевыми колебаниями за счёт мгновенного прерывания процесса резания обеспечивает гарантированное дробление стружки независимо от условий обработки, т. е. за счёт уменьшения F1min до нуля.

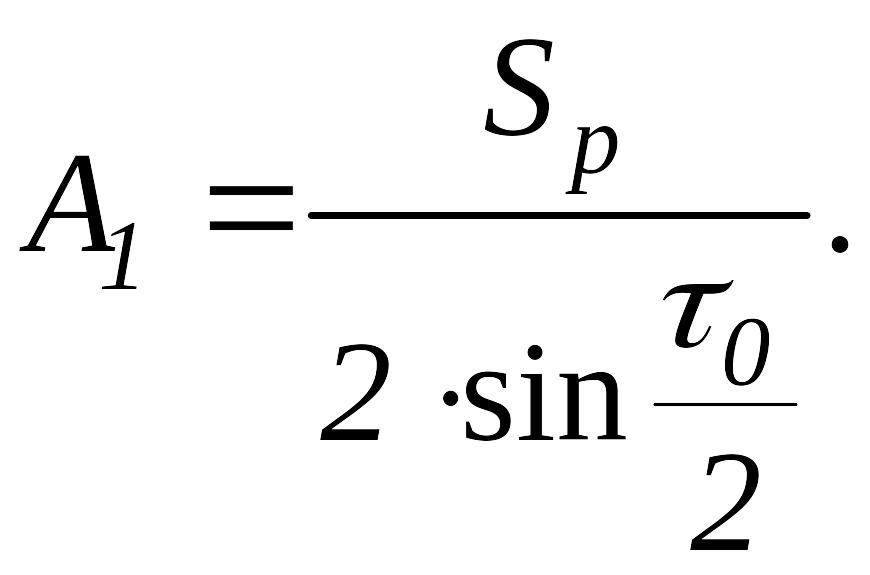

Из второго выражения системы (9) имеем

(10)

(10)

Выражение (10) является условием надёжного дробления стружки при обработке любых материалов при заданных параметрах технологического процесса.

Из выражения (10) видно, что амплитуда, гарантирующая дробление стружки, зависит от подачи, от угла 0, что накладывает определенные ограничения на соотношение между частотой колебаний и частотой вращения детали. В частности, при 0=0 (q=0) имеет место A1, т. е. дробления стружки невозможно добиться никаким увеличением амплитуды. Поэтому для получения ограниченной её величины по выражению (2) отношение ω /ωд не должно быть целым числом. Практически целесообразным представляется следующее ограничение:

A1Sp. (11)

Тогда следует 0,16 q 0.833 т. е. область значений q, удовлетворяющих условию (11) достаточно велика. При 0= (q=0,5) наименьшая амплитуда колебаний, обеспечивающая дробление стружки, равна величине А1=0,5Sp. Следовательно, мы получили условия интенсивного мелкого дробления стружек при среднечастотном вибрационном сверлении отверстий и взаимосвязи их параметров.

Воронежский государственный технический университет

УДК 621

Е.В. Смоленцев, Н.И. Воронова

ПРАКТИЧЕСКАЯ РЕАЛИЗАЦИЯ МЕТОДИКИ ОБЕСПЕЧЕНИЯ КАЧЕСТВА ТОЧНЫХ ДЕТАЛЕЙ МАШИН КОМБИНИРОВАННЫМИ МЕТОДАМИ

На примере проектирования технологических процессов восстановления качества поверхностного слоя каналов сложного сечения предложены варианты применения комбинированных методов обработки материалов. Работа выполнена в рамках гранта Президента РФ для поддержки молодых российских ученых – кандидатов наук МК-283.2010.8

По гранту МК 283.2010.8 ведется исследование возможностей восстановления качества деталей машин комбинированными методами.

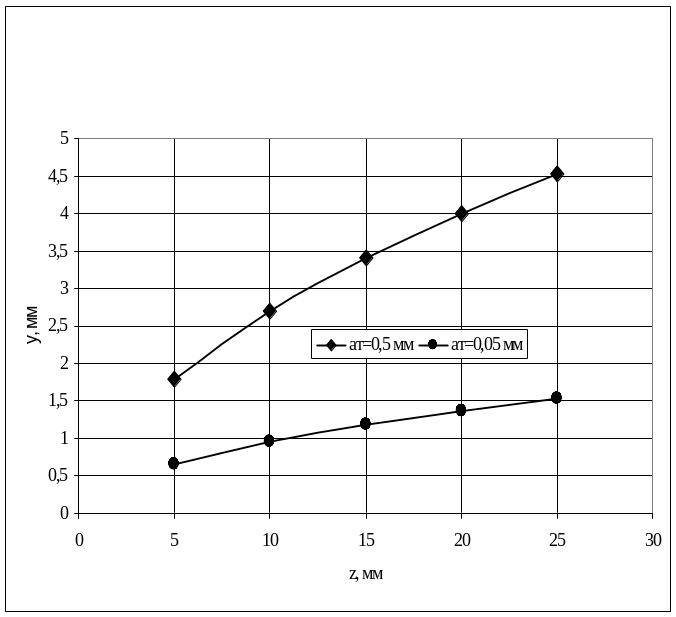

Одной из задач восстановления качества является обеспечение точности геометрии изделий. Рассмотрим пример проектирования комбинированных технологических процессов формообразования отверстий. Применительно к каналам сложного сечения в труднообрабатываемых резанием сплавах чаще других методов используют электроэрозионное и электрохимическое прошивание. Оба метода обеспечивают достаточную для сборки точность, шероховатость, другие показатели, кроме производительности. Поэтому в техническом задании должно быть указано требование получения наибольшей скорости подачи инструмента без выхода из допускаемых пределов других технологических показателей.