- •Методические указания

- •Воронеж 2010

- •Практическое занятие № 6 выбор и расчет силовых устройств приспособлений

- •6.1 Пневматические приводы

- •6.2 Гидравлические приводы

- •6.3 Пневмогидравлические приводы

- •6.4 Примеры расчета сил закрепления заготовки

- •Практическое занятие № 7 расчет точности и жесткости вспомогательного инструмента

- •Практическое занятие № 8 расчет и конструирование элементов привода металлорежущих станков

- •Библиографический список

- •Содержание

- •394026 Воронеж, Московский просп., 14

6.4 Примеры расчета сил закрепления заготовки

и зажимных устройств приспособлений

Расчет сил зажима сводится, как правило, к решению задач статического равновесия заготовки, находящейся в приспособлении, под действием приложенных к ней сил и моментов.

Наличие сил и моментов, противодействующих сдвигу и повороту заготовки при обработке в приспособлении, является результатом действия, прежде всего, сил зажима, значение которых определяется решением плоских задач из условий равновесия заготовки в одном или нескольких направлениях. Расчет потребных зажимных сил при использовании зажимов первой группы и в случае, когда часть сил обработки по направлению совпадает с силами зажима, следует вести из условия равновесия заготовки при действии сил, стремящихся нарушить ее заданное положение (сместить ее), и сил, противодействующих сдвигу и возникающих в результате действия перераспределенных реакций зажимных элементов и опор.

В результате расчета зажимных устройств определяются размеры их элементов (плечи рычагов, диаметры резьб, размеры эксцентриков и др.) и соотношение обеспечиваемых зажимных сил и сил, действующих на механизм со стороны привода. Такой расчет используется при конструировании новых приспособлений. Он может носить проверочный характер, что имеет место при анализе и расчете уже существующих приспособлений или зажимных устройств.

Привод рассчитывается как с целью выявления его размеров (длина приводных рукояток, диаметры пневмоцилиндров и т.п.), так и с целью проверки соответствия уже имеющегося привода заданным требованиям по развиваемой силе (моменту) на штоке (на валу).

Силы резания и их моменты определяются, исходя из условий обработки, по формулам теории резания металлов или по таблицам справочных источников.

Для обеспечения надежности зажима силы (моменты) обработки увеличиваются на коэффициент запаса k, который определяется в зависимости от условий обработки по приведенным ниже данным. С помощью этого коэффициента учитывается изменение условий в процессе обработки: прогрессирующее затупление инструмента и связанное с ним увеличение сил резания, неравномерность припусков, неоднородность свойств обрабатываемого материала, изменение условий установки заготовок.

Коэффициент k является произведением семи первичных коэффициентов

k = k0 k1 k2 k3 k4 k5 k6.

k0 - гарантированный коэффициент запаса, для всех случаев равен 1,5;

k1 - коэффициент, учитывающий возрастание сил обработки при затуплении инструмента, для различных материалов и условий обработки;

k2 – учитывает неравномерность сил резания из-за непостоянства снимаемого при обработке припуска (для отделочной обработки k2 = 0; для черновой k2 = 1,2);

k3 - учитывает изменение сил обработки при прерывистом резании (при прерывистом точении и торцовом фрезеровании k3 = 1,2);

k4 – учитывает непостоянство развиваемых приводами сил зажима (для ручных зажимов k4 = l,3; для пневматических, гидравлических, пневмогидравлических и других механизированных зажимных устройств прямого действия k4 =1,0; для пневмокамер, мембранных патронов и других устройств, развиваемые силы которых зависят от допусков размеров заготовки в направлении зажима, k4 = 1,2).

k5 - учитывает непостоянство развиваемых сил зажимных устройств с ручным приводом (при удобном расположении рукояток и малом угле их отклонения — до 90° k5 = 1,0; при неудобном расположении рукояток и большом угле их отклонения — более 90° при зажиме заготовок k5 = l,2).

k6 - отражает неопределенность положения мест контакта заготовки с установочными элементами и изменение в связи с этим моментов трения, противодействующих повороту заготовки на базовой плоскости. Он учитывается только при установке заготовки на плоскости и наличии моментов обработки, стремящихся повернуть заготовку на опорах (для опор с ограниченной поверхностью контакта — точечных k6 = l,0; для опорных пластин k6 = 1,5).

Можно пользоваться средним значением коэффициента запаса (k = 2...3). Однако предпочтительнее его рассчитывать, так как при его занижении не обеспечивается надежный зажим заготовки, а при завышении — снижается качество обработки за счет возможной порчи поверхностей и деформации заготовки, увеличивается стоимость изготовления и эксплуатации приспособления за счет увеличения его габаритов и массы, размеров привода, расхода сжатого воздуха и т. д.

Расчет сил закрепления предполагает наличие данных о жесткости установочных и зажимных устройств, о коэффициентах трения f.

Рассчитывая силы закрепления, необходимо учитывать упругую характеристику зажимного устройства. В приспособлениях применяют зажимные устройства двух типов.

У устройств первого типа величины упругого отжима прямо пропорциональны приложенным силам. К этим устройствам относятся самотормозящие зажимные механизмы (винтовые, клиновые, эксцентриковые и др.) независимо от вида привода (ручной, пневматический, гидравлический). Если к зажимному элементу этих механизмов приложить дополнительную силу, то величина упругого отжима элемента в направлении приложенной силы будет изменяться по линейному (или близкому к нему) закону в зависимости от величины этой силы.

К устройствам второго типа относятся пневматические, гидравлические и пневмогидравлические механизмы прямого действия. Если к зажимному элементу этих устройств (например, штоку пневмоцилиндра) приложить возрастающую по величине силу, то перемещения элемента штока не произойдет до тех пор, пока приложенная сила не превысит противодействующую силу (от давления сжатого воздуха на поршень). У устройств этого типа с промежуточными звеньями без самоторможения величина отжима зажимного элемента сначала изменяется по линейному закону из-за упругих деформаций звеньев, а затем при определенном значении прилагаемой силы элемент перемещается на большую величину.

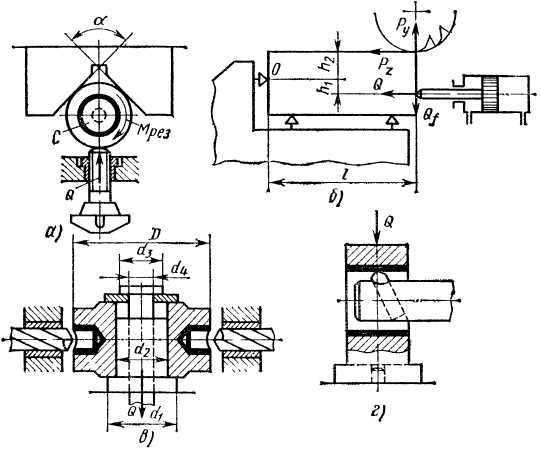

Пример 1. В цилиндрической заготовке диаметром 60 мм сверлят глухое отверстие. Момент резания при сверлении Мрез = 30 кН∙мм. Схема установки заготовки показана на рис. 6.4, а. Угол призмы α = 90°, коэффициент трения в местах контакта заготовки с призмой и зажимным элементом f = 0,18. Осевой упор заготовки происходит в опору С со сферической головкой.

Рис. 6.4. Схемы для расчета сил закрепления

Решение. Силу закрепления определим, считая, что момент резания воспринимается трением на цилиндрической поверхности заготовки. Расчетная формула для данного случая:

,

,

где k - коэффициент запаса; R - радиус заготовки.

При ручном зажиме, используя справочные данные, найдем k = 2,25;

Н.

Н.

Определим номинальный диаметр резьбы, приняв σ = 80 Н/мм2;

![]() мм.

мм.

Момент затяжки винта

М = 0,1dQ = 0,1 ∙ 12 ∙ 5200 = 6240 Н∙мм.

По найденному моменту затяжки выбираем (по справочнику) рукоятку-звездочку винта с размером d = 60 мм.

Пример 2. Для схемы закрепления заготовки, показанной на рис. 6.4, б, определить силу закрепления Q и диаметр пневмоцилиндра D. Исходные данные: силы резания при фрезеровании Рz = 5000 Н и Ру = 2000 Н; длина заготовки l = 250 мм; h1 = 600 мм; h2 = 3 мм.

Решение. Пренебрегая трением на опорах и весом заготовки, можно записать условие равновесия как сумму моментов относительно точки О:

![]() .

.

Принимая коэффициент трения между заготовкой и штоком пневмоцилиндра f = 0,16, получим

![]() H.

H.

Коэффициент запаса k для заданных условий обработки (черновое фрезерование) найдем по справочным данным

k = 2,5. Окончательно Q = 6500∙2,5= 16250 Н.

Пренебрегая трением на опорах и весом заготовки и приняв точку приложения сил Pz и Ру у ее правого края (в действительности эту точку следует взять левее, в том месте, где фреза врезается на полную глубину), ориентируемся на самый невыгодный случай и получаем при этом некоторый дополнительный запас в расчете величины Q.

Приняв давление сжатого воздуха р = 0,6 МПа, получим диаметр пневмоцилиндра при его КПД η = 0,9

![]() мм.

мм.

После округления до ближайшего большего нормального размера получим окончательно D = 200 мм.

Пример 3. Определить силу на штоке зажимного устройства приспособления, показанного на рис. 6.4, в. В заготовке из стали 45 сверлят два отверстия диаметром 25 мм с подачей 0,35 мм/об. Размеры заготовки и опорных торцов (мм): D = 100, d1 = 35, d2 = 30, d3 = 28, d4 = 22.

Решение. При правильной геометрии режущей части сверла силы резания не могут вызвать смещение установленной заготовки, т. е. для расчета силы, с которой следует прижать заготовку к опорному бурту пальца, нет четких предпосылок. Допуск на угол при вершине сверла 2φ обычно равен ±2°. При неправильной заточке инструмента в пределах указанного допуска длины режущих кромок получаются разными. Это вызывает неуравновешенную радиальную составляющую, которая может привести к возвратно-поступательному и качательному движению заготовки на пальце.

Согласно исследованиям для данного случая эта составляющая равна 65 Н. Такого же порядка радиальная составляющая может возникнуть из-за неравномерного затупления кромок сверла. Общая неуравновешенная составляющая Р в рассматриваемом примере может достичь величины 130 Н. Определим силу закрепления, при которой заготовка остается неподвижной в процессе сверления.

Условие равновесия, при котором предупреждается качательное движение заготовки, запишется в виде

.

.

Принимая зажимное устройство ручным, получим значение коэффициента запаса k = 3,4. Коэффициент трения берем равным 0,16. Размеры D, dl, d2, d3 и d4 приведены на рис. 6.4, в. Коэффициент 2 в левой части формулы учитывает сдвигающий момент от двух сверл.

.

.

Подставив известные величины, найдем Q = 9450 Н.

Пример 4. Определить силу закрепления заготовки в расточном приспособлении (рис. 6.4, г). Растачивание производят одним резцом по литейной корке (Рz = 4000 Н). Жесткость установочных элементов приспособления J2 = 30 000 Н/мм, а зажимного устройства J1 = 15 000 Н/мм. Зажимное устройство самотормозящего типа, приводится в действие от ручного привода.

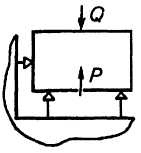

Решение. Действие силы Рz переменно по направлению. Наименее выгодный случай (по которому следует вести расчет силы закрепления) тот, при котором сила Рz направлена по вертикали вверх. При этом происходит отрыв заготовки от установочных элементов приспособления. Для решения этой задачи может быть применена расчетная схема, приведенная на рис. 6.5, где сила Р направлена против зажимного устройства. Для зажимного устройства второго типа Q = kP. При наличии зажимного устройства первого типа силу Q найдем по формуле

![]() ,

,

здесь коэффициент запаса k = 1,5∙1,2∙1,0∙1,0∙1,3∙1,0∙1,0 = 2,34;

![]() Н.

Н.

|

Рис. 6.5. Принципиальная расчетная схема для определения сил закрепления (к примеру 4)

|

Повышением жесткости зажимного устройства J1 можно снизить силу закрепления. При использовании пневматического зажимного устройства необходимо приложить силу

Q' = k'Pz,

где k' = 1,5∙1,2∙1,0∙1,0∙1,0∙1,0∙1,0 = 1,8; Q' = 1,8∙4000 = 7200 Н.