- •Глава 1

- •Предъявляемые к источникам питания

- •Процессы, протекающие в сварочной дуге

- •Параметры сварочной дуги

- •Глава 2

- •Глава 3 сварочные выпрямители

- •Силовой сварочный трансформатор (ст)

- •При соединении первичных и вторичных обмоток звездой (/) фазное напряжение (Uф) меньше линейного в - раз, а при соединении треугольником во столько же раз больше

- •Силовой выпрямительный блок

- •Глава 4

- •4.2.1. Коллекторные сварочные генераторы

- •4.2.2. Вентильные генераторы

- •Глава 5

- •5.2.1. Источники для сварки неплавящимся электродом на постоянном токе

- •5.2.2. Источники переменного тока для сварки алюминиевых сплавов

- •Iобр – ток в дуге обратной полярности

- •Глава 6

- •6.1.1. Выбор системы питания постов

- •6.1.2. Выбор однопостового источника

- •6.2.1. Плановый ремонт источников

- •6.2.2. Меры безопасности при эксплуатации источников

- •6.3.1. Аттестация сварочного оборудования (источников питания)

- •6.3.2. Аттестационные испытания сварочного оборудования

- •Контрольные вопросы

- •Заключение

- •Библиографический список

- •Оглавление

- •3 94006 Воронеж, ул. 20-летия Октября, 84

5.2.1. Источники для сварки неплавящимся электродом на постоянном токе

Сварка неплавящимся электродом на постоянном токе применяется для большинства материалов малой и средней толщины, за исключением алюминиевых сплавов. Сварка выполняется дугой прямой полярности, когда катодом является электрод (минус на вольфрамовом электроде). В этом случае вольфрамовый электрод работает в более благоприятных условиях, чем на обратной полярности, так как большая часть тепла дуги выделяется на аноде (рис. 1.2), что позволяет увеличивать токовую нагрузку на электрод без его перегрева и разрушения. Несмотря на это, все же плотность тока в вольфраме ограничена. Например, при диаметре электрода 2 мм допустимая величина тока 75 А или 23,8 А/мм2, а при автоматической сварке плавящимся электродом того же диаметра - 275-300 А и 87,6-95,5 А/мм2 соответственно. Поэтому дуга при сварке неплавящимся электродом имеет круто падающую вольт-амперную характеристику. Следовательно, и источники, питающую эту дугу, также должны иметь круто падающую характеристику. Причем для обеспечения стабильности процесса крутизна падения характеристики источника должна превышать крутизну характеристики дуги (рис. 1.16, левая часть графика).

Для сварки сталей, титановых, молибденовых сплавов и других материалов, за исключением алюминиевых сплавов, применяются источники постоянного тока, аналогичные источникам для сварки штучными электродами. Обычно этот источник представляет собой выпрямитель, состоящий из трансформатора и выпрямительного блока на диодах, тиристорах или транзисторах. В отличие от выпрямителей, применяемых при сварке штучными электродами, источники постоянного тока для аргонодуговой сварки неплавящимся электродом оснащены устройствами для бесконтактного зажигания дуги – высоковольтным высокочастотным генератором (осциллятор), и для заварки кратера. В последнее время разработаны источники, позволяющие зажигать дугу контактным способом («мягкий» или «холодный» пуск). «Мягкий» пуск выполняется путем разрыва короткого замыкания (рис. 1.13) при токе короткого замыкания в несколько раз меньшем сварочного тока. При обычном коротком замыкании вольфрамового электрода на изделие происходит недопустимое загрязнение шва вольфрамом и повышенный расход электрода.

Таким образом, для обеспечения высокой стойкости вольфрамового электрода и предотвращения загрязнения вольфрамом сварных швов сварку необходимо вести дугой, питаемой постоянным током прямой полярности.

5.2.2. Источники переменного тока для сварки алюминиевых сплавов

неплавящимся электродом

Особенности сварки алюминиевых сплавов

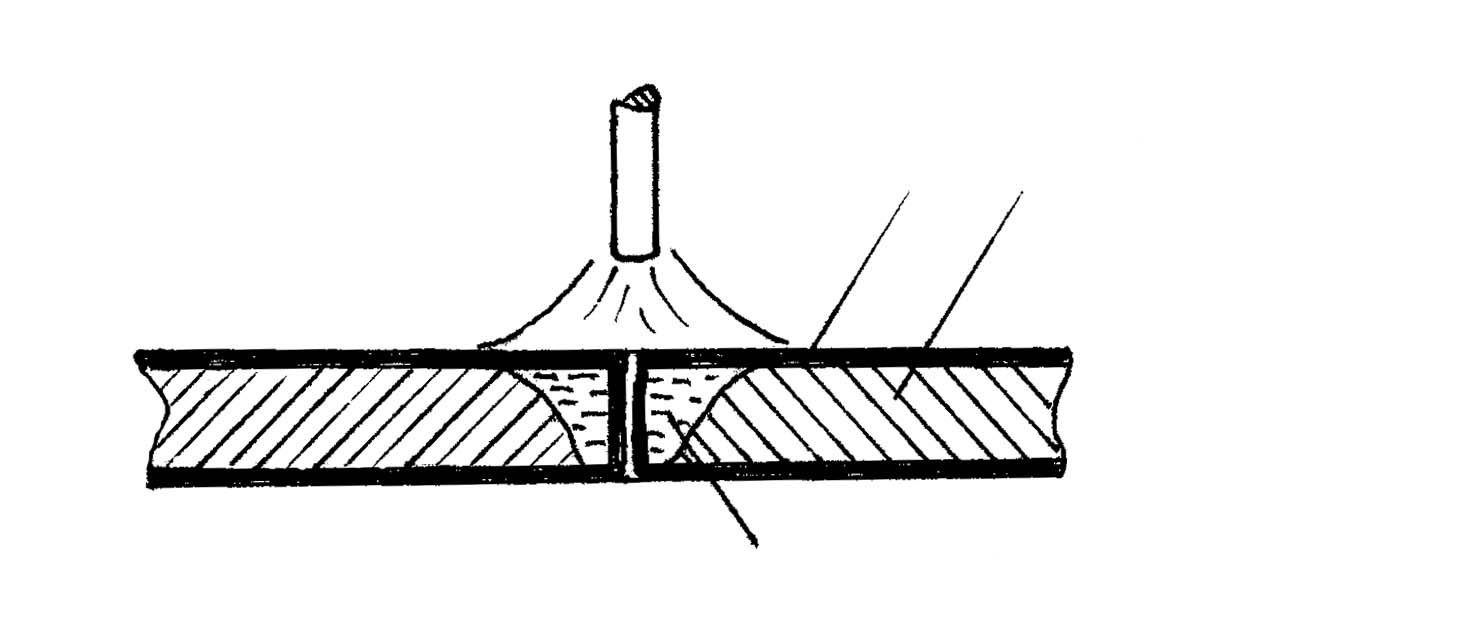

При аргонодуговой сварке неплавящимся электродом алюминиевых сплавов при питании дуги постоянным током прямой полярности получить сварное соединение не удается. Это связано с тем, что в силу высокой химической активности алюминия на поверхности свариваемых деталей образуется плотная тугоплавкая окисная пленка Al2O3 (Тпл = 2050 С). Эта пленка не растворяется в жидком алюминии, имеющем температуру плавления 660 С. Поэтому при нагреве дугой с прямой полярностью не удается получить общую для соединяемых деталей сварочную ванну (рис. 5.2).

Рис. 5.2. Нагрев алюминиевого сплава

с поверхностной окисной пленкой

Поэтому главной задачей при сварке алюминиевых сплавов является очистка свариваемых поверхностей от окисной пленки. Очистку свариваемых деталей производят в два этапа:

а) предварительная очистка с помощью химического или электрохимического травления;

б) очистка в процессе сварки.

Очистка на втором этапе (в процессе сварки) необходима в связи с тем, что алюминий при контакте с воздухом даже при низкой температуре активно окисляется и вновь покрывается окисной пленкой.

Очистка от пленки Al2O3 в процессе сварки осуществляется двумя способами: химическим и электрофизическим.

При сварке алюминия и его сплавов под слоем флюса очистка свариваемых поверхностей от Al2O3 производится химическим путем за счет растворения окислов в расплавленном флюсе, в состав которого входят хлористые соли натрия (NaCl), калия (KCl), лития (LiCl).

При аргонодуговой сварке неплавящимся электродом очистка от Al2O3 в процессе сварки осуществляется электрофизическим способом – за счет катодного распыления пленки (катодная очистка), механизм которой можно представить следующим образом. В полупериоде обратной полярности тяжелые положительно заряженные ионы аргона Ar+, разгоняясь электрическим полем, приобретают большую кинетическую энергию. При торможении ионов в момент столкновения с очищаемой поверхностью происходит выделение энергии на малой площади (в точке соударения иона с молекулой Al2O3). Вследствие концентрированного тепловыделения в точке соударения резко возрастает температура, окисел плавится и испаряется. Происходит катодная очистка свариваемой поверхности от окиси алюминия Al2O3.

С точки зрения очистки свариваемых поверхностей при сварке алюминия и его сплавов необходимо применять дугу обратной полярности. Но при этом возникает опасность перегрева и разрушения вольфрамового электрода. Поэтому на практике при аргонодуговой сварке вольфрамовым электродом применяется переменный ток. Тогда на обратной полярности происходит катодная очистка от пленки Al2O3, а на прямой полярности – охлаждение вольфрамового электрода.

Требования, предъявляемые к источникам переменного тока

для сварки алюминиевых сплавов неплавящимся электродом

Специфические требования к источникам переменного тока вызваны особенностями поведения дуги с неплавящимся вольфрамовым электродом.

Как было показано во второй главе (см. п. 2.2), при питании дуги переменным током напряжение на дуге и ток периодически меняют направление и величину, проходя при этом через нулевые значения. Смена полярности в дуге периодически в корне меняет условия эмиссии электронов с поверхности катода.

При прямой полярности (минус на вольфрамовом электроде) эмиссия осуществляется с поверхности, нагретой до температуры более 3000 С, которая обеспечивает интенсивную термоэлектронную эмиссию. Плотность термоэлектронного тока j пропорциональна квадрату температуры поверхности катода:

![]() ,

,

где А – константа 120 А/(см2град); - работа выхода электрона.

Это обеспечивает высокие значения тока iпр на рис. 5.5 в дуге и интенсивное плавление основного металла при низком напряжении на дуге. Напряжение зажигания Uз при прямой полярности почти равно напряжению на дуге (Uз Uпр) и при короткой дуге в аргоне может составлять лишь 10 В.

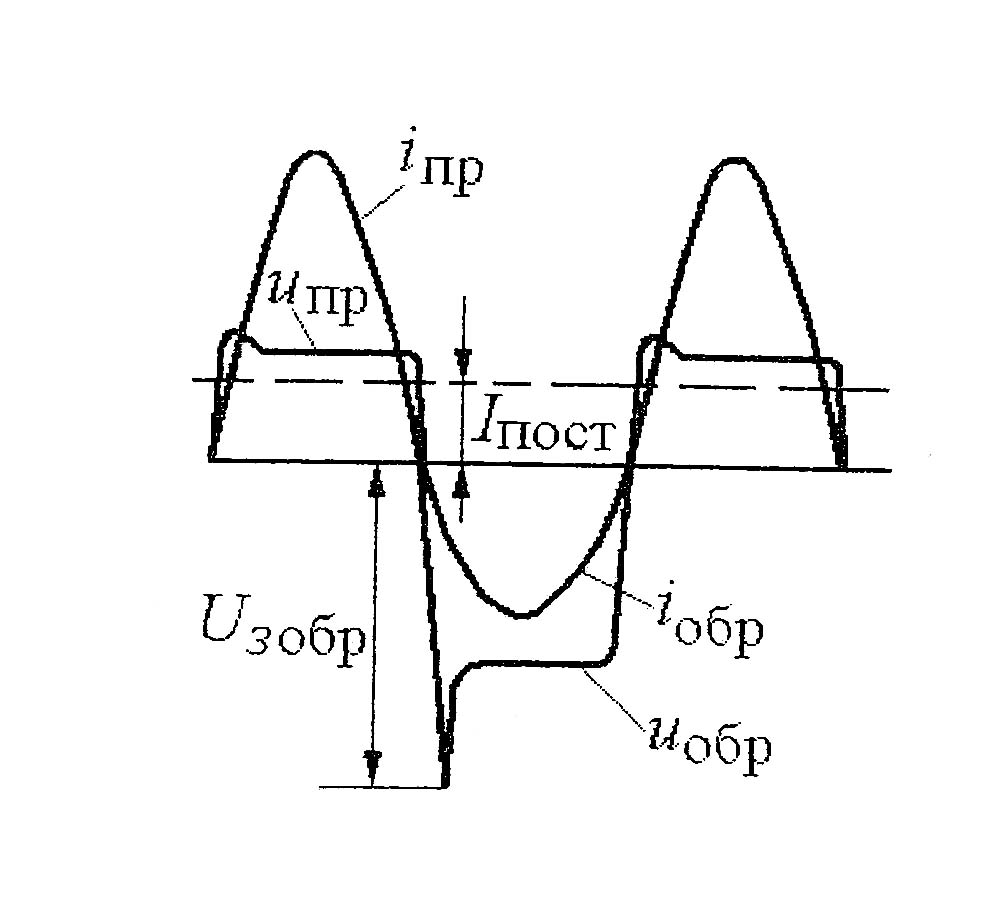

В полупериоде обратной полярности, когда катодом является свариваемое изделие, эмиссия электронов происходит с поверхности сварочной ванны, температура которой значительно ниже температуры поверхности вольфрамового электрода и не превышает температуру кипения алюминия (Ткип = 1800 С). Поэтому сила тока в дуге обратной полярности iобр на 20-50 % ниже, чем на прямой, а для повторного (после смены полярности) зажигания дуги требуется очень большое напряжение UЗобр -около 200 В. Велико и напряжение во время горения дуги обратной полярности, оно более чем в 2 раза превышает напряжение дуги прямой полярности (рис. 5.3).

Рис. 5.3. Осциллограмма напряжения и тока в дуге

с неплавящимся электродом:

Uпр и iпр – напряжение и ток на прямой полярности;

UЗобр, Uобр – напряжение зажигания дуги на обратной полярности;