- •Дипломное проектирование по специальности 120100

- •Учебное пособие

- •1 Общие положения дипломного проектирования

- •2.4 Анализ технологичности конструкции. Разработка мероприятий

- •2.5 Анализ заводского технологического процесса обработки детали и сборки изделия

- •2.8 Разработка маршрутной технологии механической обработки.

- •3 Специальная часть

- •4 Отражение экологии и безопасности жизнедеятельности

- •5 Организационно-экономическая часть проекта

- •6 Оформление дипломного проекта

2.8 Разработка маршрутной технологии механической обработки.

Построение операций технологического процесса.

Расчет размерных цепей

Маршрут обработки определяется исходя из требований рабочего чертежа принятой заготовки и с учетом вида производства. В первую очередь обрабатываются поверхности детали, которые являются базовыми для дальнейшей обработки. Затем обрабатываются поверхности, имеющие наибольший припуск, а также поверхности, при обработке которых имеется наибольшая вероятность получения брака (из-за скрытых дефектов или сложностей механической обработки).

Поверхности, к которым предъявляются наиболее высокие требования по качественно - точностным характеристикам, обрабатываются окончательно в последнюю очередь, причем при выборе методов их обработки учитываются условия эксплуатации.

Наметив завершающий и первоначальный методы обработки, устанавливают промежуточные методы, исходя из правила, по которому каждому методу окончательной обработки предшествует один или несколько возможных предварительных менее точных методов. Технологический допуск на промежуточный размер и качество поверхности, полученное на предыдущем этапе обработки, должны находиться в пределах, при которых можно использовать намечаемый последующий метод обработки.

При назначении, метода обработки необходимо стремиться к тому, чтобы одним и тем же методом подвергалось обработке возможно большее количество поверхностей заготовки, что позволяет максимально совмещать обработку отдельных поверхностей, сокращает количество операций и установов, повышает производительность и точность обработки.

При построении операций допуски на операционные размеры детали необходимо назначать с учетом ГОСТ 16320-70 «Цепи размерные. Методы расчета плоских цепей» / 8 /. Следует привести 1-2 соответствующих расчета. Например, задача:

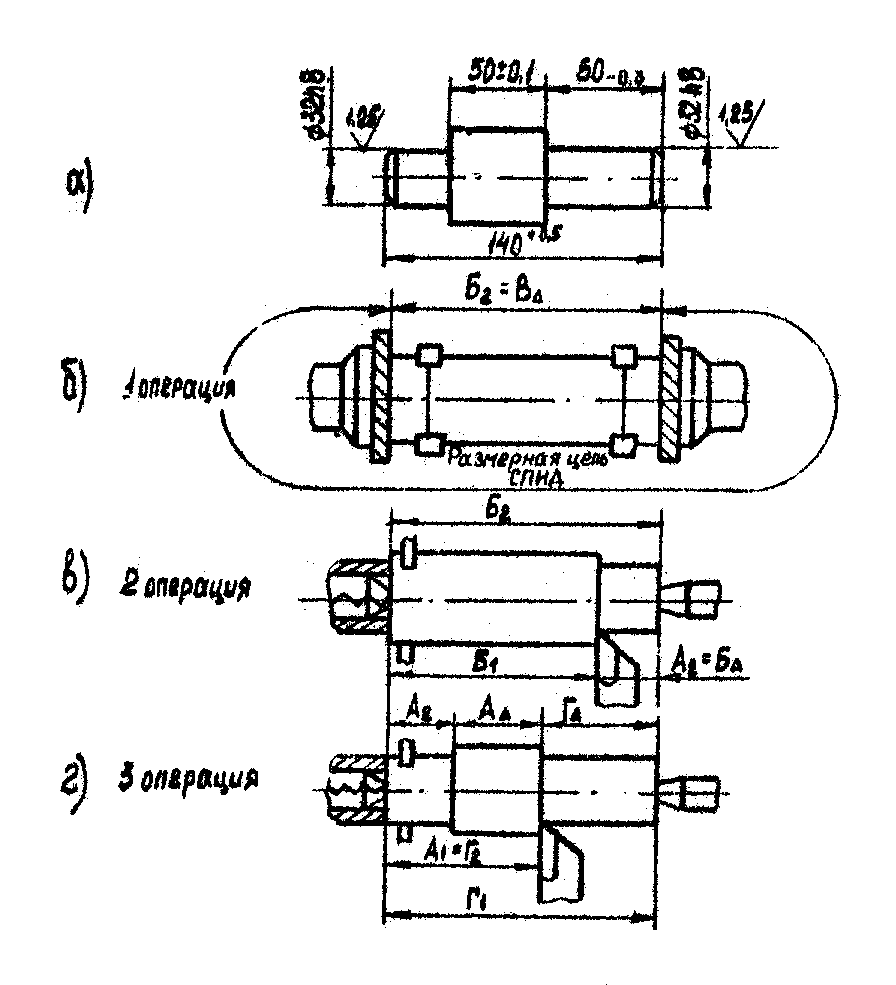

Установить допуски на операционные размеры детали по рисунку 3а.

Деталь обрабатывается по следующему маршруту.

Операция 1. Подрезка торцов и зацентровка валика на фрезерно - центровальном станке (рисунок 3б).

Операция 2. Токарная обработка валика с одного конца с установкой валика в центрах (передний центр - плавающий, рисунок 3в).

Операция 3. Токарная обработка валика с другого конца при аналогичной схеме базирования (рисунок 3г).

Операция 4. Шлифование 32 h8.

В результате обработки валика требуется достичь заданную чертежом точность размеров 50, 60 и 140 мм.

В спроектированном

технологическом процессе размер 50 мм

окончательно получается на 3-й операции

и является замыкающим звеном размерной

цепи А:

![]() .

Вскрыв схему образования размера

.

Вскрыв схему образования размера

![]() ,

получим:

,

получим:

![]() .

.

Размер 60 мм

также получается на 3-й операции. На

рисунке 3г видно, что он является

замыкающим звеном размерной цепи Г;

![]() и образуется параллельно с размером

;

и образуется параллельно с размером

;

![]() .

.

Размер

140 мм

получается как замыкающее звено

![]() размерной цепи системы СПИД на 1-й

операции.

размерной цепи системы СПИД на 1-й

операции.

Таким образом,

для одновременного обеспечения требуемой

точности размеров

50 мм и 60 мм

необходимо рассмотреть две параллельно

связанные размерные цепи:

![]() и

.

и

.

Р исунок

3. Эскизы детали (а) и маршрута обработки

(б-г).

исунок

3. Эскизы детали (а) и маршрута обработки

(б-г).

Руководствуясь существующим правилом расчета допусков на звенья параллельно связанных размерных цепей, согласно которому расчет допусков следует начинать с той размерной цепи, замыкающее звено которой имеет наименьший допуск, установим операционные допуски, преследуя целью обеспечение требуемой точности размера 50 мм.

Используя

метод неполной взаимозаменяемости при

условии, что предполагаемое распределение

погрешностей на каждом звене подчинено

закону Гаусса

(![]() )

и процент риска Р = 0,27%

(t

= 3),

можно установить:

)

и процент риска Р = 0,27%

(t

= 3),

можно установить:

![]() .

.

Проверка:

![]() .

.

Нетрудно

видеть, что установленные допуски

надежно обеспечивают точность размера

![]() даже по методу полной взаимозаменяемости,

так как

даже по методу полной взаимозаменяемости,

так как

![]() меньше

меньше

![]() .

.

Что касается размера 140 мм, то для достижения требуемой точности допуск на операционный размер должен быть задан жестче, чем это требует чертеж детали.

Для назначения координат середин полей допусков операционных размеров необходимо совместное решение уравнений координат:

![]() и

и

![]() .

.

Чертеж детали

требует, чтобы

![]() и

и

![]() .

.

Учитывая это требование, необходимо установить

![]() и

и

![]() .

.

Фрагменты маршрутного или операционного технологического процесса, самостоятельно разработанные или переработанные дипломником с целью достижения поставленных задач дипломного проектирования, следует представлять в графической части проекта в виде плаката по форме, приведенной на рисунке 4.

Технологический процесс изготовления детали

|

|

|

|

|

|

Инструмент |

Режимы резания |

|

|

|

||||

№ операции |

Наименование операции |

Содержание операции |

Эскиз обработки |

Оборудование |

Оснастка |

Режущий |

Мерительный |

V, м/мин |

S, мм/об |

t, мм |

i |

Основное время |

Штучное время |

Примечание |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

10

|

10 |

140 |

220 |

20 |

20 |

20 |

30 |

10 |

10 |

10 |

10 |

15 |

15 |

28 |

Рисунок 4

На этом плакате заполнение граф 1-3 и 5-14 пояснений не требует. В графе 4 выполняется эскиз операции и красными линиями отмечаются места обработки. В графе 15 показываются особенности выполнения данной операции, например, одновременное сверление нескольких отверстий при помощи многошпиндельной головки.

Рекомендуемая литература к разделу 2.8: / 1 /,с.237-243, 255-270;/ 2 /, с. 130-131; / 3 /, с. I60-I65, 251-252, 257-261, / 4 /, с. 114-257, / 8 /.

2.9 Расчет припусков, операционных размеров. Назначение допусков

В данном разделе необходимо осветить роль определения оптимальных припусков для снижения коэффициента использования материала. Следует привести расчет припусков на 6 - 8 разнообразных поверхностей (вал, отверстие, плоскость), из которых припуски на 2 - 3 поверхности рассчитывают аналитически, а на остальные поверхности выбирают по таблицам. Расчетные данные следует оформить в виде таблицы (см. таблицу 3).

Порядок расчета припусков на обработку и предельных размеров по технологическим переходам.

1. Пользуясь рабочим чертежом детали и картой технологического процесса механической обработки, записать в графу 1 таблицы обрабатываемые элементарные поверхности заготовки и технологические переходы обработки в порядке последовательности их выполнения по каждой элементарной поверхности от черновой заготовки до окончательной обработки.

2.

Занести в графу 2

![]() ,

а в графу

3 величину

,

а в графу

3 величину

![]() для каждого технологического перехода,

учитывая, что как величина шероховатости

,

так и глубина нарушенного слоя

определяются по предшествующему

технологическому переходу. Например,

при определении нарушенного слоя,

учитываемого для чистового точения, в

графу 3 вносится величина нарушенного

слоя, сформированного при черновом

точении.

для каждого технологического перехода,

учитывая, что как величина шероховатости

,

так и глубина нарушенного слоя

определяются по предшествующему

технологическому переходу. Например,

при определении нарушенного слоя,

учитываемого для чистового точения, в

графу 3 вносится величина нарушенного

слоя, сформированного при черновом

точении.

В графу 4 заносится ссылка на источник, по которому определялось количественное значение и с указанием номеров таблиц и страниц литературных источников.

Рекомендуемая литература для определения и представлена в таблице 1.

3.

В графу

5 для каждого

технологического перехода заносится

величина пространственного отклонения

![]() ,

сформированного на предыдущем

технологическом переходе.

,

сформированного на предыдущем

технологическом переходе.

Величины пространственных отклонений заготовок определяются по формулам, представленным в литературе (см. таблицу 2).

При использовании

таблицы 14, / 6 / следует иметь в виду, что

![]() - величину остаточной кривизны после

переходов обработки выполняют с учетом

коэффициента уточнения согласно таблиц

17 и 22, с. 177, 181 / 6 /.

- величину остаточной кривизны после

переходов обработки выполняют с учетом

коэффициента уточнения согласно таблиц

17 и 22, с. 177, 181 / 6 /.

Расчеты пространственных отклонений выполняют вне таблицы, нумеруют, а номер расчета заносят в графу 6 таблицы.

Таблица 1 - Рекомендуемая литература для определения и

Вид по- |

Прокат |

Литье |

Пласт. деформир. |

||||||

верхности |

№ ист. |

№ табл. |

№ стр. |

№ ист. |

№ табл. |

№ стр. |

№ ист. |

№ табл. |

№ стр. |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

Поверхность заготовки |

/6/ /3/ |

1 7 |

166 65 |

/6/ /3/ |

13 27 |

174 65 |

/6/

/3/ |

5 7 9 11 27 |

169 171 172 172 66 |

Поверхность после мех. обработки |

/6/

/3/ |

3 4 29 30 |

167 167 67 67 |

/6/

/3/ |

15 16 29 30 |

175 175 67 67 |

/6/ |

12 29 30 |

173 67 67 |

Таблица 2 - Рекомендуемая литература для определения

Метод получения заготовки |

№ источника |

№ таблицы |

№ страницы |

Литье |

/6/ /3/ |

14 31.III |

174 69 |

Пластическое деформирование |

/6/ /3/ |

6 8 31.II |

169-171 172 68-69 |

Прокат |

/6/ /3/ |

2 31.I |

166-167 68 |

4. В графу 7 таблицы заносят величину погрешности установки заготовки на данном технологическом переходе, определяемую по / 6 /, таблицы 12-18, с. 25-29, или по / 3 /, таблицы 37-40, с. 79-82, или аналитически.

При аналитическом расчете следует учитывать, что

![]() ,

( 3 )

,

( 3 )

где

![]() - погрешность базирования, определяемая

по формулам, представленным в / 3 /, таблица

36, с. 76-78 и / 6 /, таблица 19, с. 31;

- погрешность базирования, определяемая

по формулам, представленным в / 3 /, таблица

36, с. 76-78 и / 6 /, таблица 19, с. 31;

![]() - погрешность

закрепления, которая обычно не учитывается

при использовании пневматических и

других зажимных устройств, обеспечивающих

постоянство усилий зажима;

- погрешность

закрепления, которая обычно не учитывается

при использовании пневматических и

других зажимных устройств, обеспечивающих

постоянство усилий зажима;

![]() - погрешность

положения заготовки, являющаяся

следствием не точности изготовления

установочных элементов приспособления

или их износа.

- погрешность

положения заготовки, являющаяся

следствием не точности изготовления

установочных элементов приспособления

или их износа.

Сюда же входит и погрешность индексации поворота зажимных устройств при обработке на многопозиционных станках. Обычно ее принимают равной 0,05 мм.

В графу 8 заносятся номера источника, таблицы, страницы, которые были использованы при определении погрешности установки.

5. В графу 11 заносятся значения допуска на размер соответствующего технологического перехода согласно тому классу точности (квалитету), по которому данный технологический переход выполняется с соответствующей ссылкой на источник, заносимый в графу 12.

Допуски на заготовку определяются:

а) на отливки из серого чугуна и стали по ГОСТ 1855-55,

ГОСТ 2009-55, / 6 /, таблица 3, с. 105;

б) на отливки из цветных сплавов / 6 /, таблица 4, с. 106, а также:

в) по ГОСТ 7505-74 «Поковки стальные штампованные. Допуски, припуски и кузнечные напуски»;

г) по ГОСТ 7829-70 «Поковки из углеродистой и легированной стали, изготовляемые свободной ковкой на молотах. Припуски и допуски»;

д) по ГОСТ 7062-67 «Поковки из углеродистой и легированной стали, изготовленные свободной ковкой на прессах. Припуски и допуски».

6. Определяется и заносится в графу 9 таблицы минимальный припуск на каждый технологический переход. Расчет производят по общим структурным формулам:

- при последовательной обработке противолежащих поверхностей:

![]() ,

( 4 )

,

( 4 )

- при параллельной обработке противолежащих поверхностей:

![]() ,

( 5 )

,

( 5 )

- при обработке наружных и внутренних поверхностей вращения:

![]() .

( 6 )

.

( 6 )

На базе общих структурных формул можно вывести частные формулы для определения минимального припуска на технологический переход применительно к конкретным условиям.

Например, припуск на последовательную обработку противоположных поверхностей после термообработки:

![]() ,

( 7 )

,

( 7 )

на суперфиниш поверхности:

![]() .

( 8 )

.

( 8 )

Последующий порядок расчета припусков на обработку и предельных размеров по технологическим переходам представлен отдельно для наружных и внутренних поверхностей.

Для наружных поверхностей |

Для внутренних поверхностей |

1 |

2 |

7. Записать для конечного перехода в графу 10 наименьший предельный размер детали по чертежу.

8.

Для перехода, предшествующего

конечному, определить расчетный

размер прибавлением к наименьшему

предельному размеру по чертежу

расчетного

припуска

9. Последовательно определить расчетные размеры для каждого предшествующего перехода прибавлением к расчетному размеру следующего за ним смежного перехода расчетного припуска . 10. Записать в графу 14 таблицы наименьшие предельные размеры по всем технологическим переходам, округляя их увеличением расчетных размеров, до того же знака десятичной дроби, с каким дан допуск на размер для каждого перехода. 11. Определить наибольшие предельные размеры прибавлением допуска к округленному наименьшему предельному размеру и записать их в графу 13. 12. Определить и записать в графу 15 |

7. Записать для конечного перехода в графу 10 наибольший предельный размер детали по чертежу. 8. Для перехода, предшествующего конечному, определить расчетный размер вычитанием из наибольшего предельного размера по чертежу расчетного припуска . 9. Последовательно определить расчетные размеры для каждого предшествующего перехода вычитанием из расчетного размера следующего за ним смежного перехода расчетного припуска . 10. Записать в графу 13 таблицы наибольшие предельные размеры по всем технологическим переходам, округляя их уменьшением расчетных размеров до того же знака десятичной дроби, с каким дан допуск на размер для каждого перехода. 11. Определить наименьшие предельные размеры путем вычитания допуска из округленного наибольшего предельного размера и записать в графу 14. 12. Определить и записать в графу 15 |

максимальные значения припусков как разность наибольших предельных размеров предшествующего и выполняемого переходов. 13. Определить и записать в графу 16 минимальные значения припусков как разность наименьших предельных размеров предшествующего и выполняемого переходов. |

максимальные значения припусков как разность наименьших предельных размеров выполняемого и предшествующего переходов. 13. Определить и записать в графу 16 минимальные значения припусков как разность наибольших предельных размеров выполняемого и предшествующего переходов. |

14. Определить

общие припуски

![]() и

и

![]() ,

суммируя промежуточные припуски на

обработку.

,

суммируя промежуточные припуски на

обработку.

15. Проверить правильность произведенных расчетов по формулам:

![]() ;

( 9 )

;

( 9 )

![]() ;

( 10 )

;

( 10 )

![]() ;

( 11 )

;

( 11 )

![]() .

( 12 )

.

( 12 )

При заполнении соответствующего раздела расчетно - пояснительной записки приводятся таблицы расчета припусков и необходимые расчеты, ссылки на которые представлены в таблице 3.

Примеры.

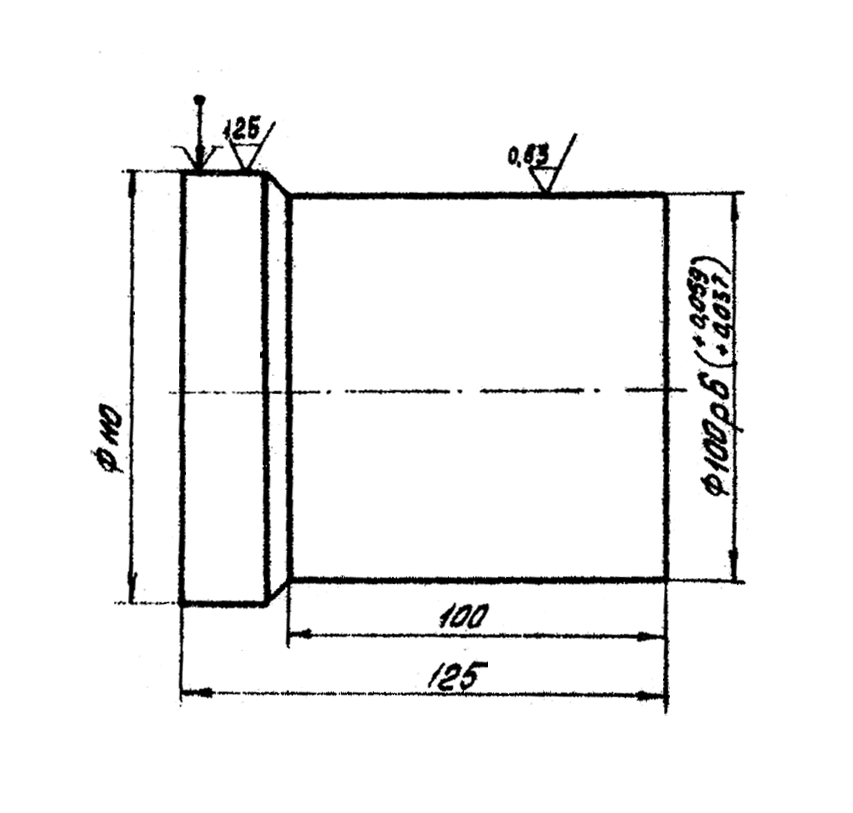

Пример

1. Определить

расчетно-аналитическим методом припуски

на вал (рисунок 5).

Заготовка - штамповка II

класса точности, изготовленная на ГКМ.

Материал заготовки

- сталь

45. Базирование

и закрепление заготовки

- в трех

кулачковом патроне с упором по торцу.

Пример

1. Определить

расчетно-аналитическим методом припуски

на вал (рисунок 5).

Заготовка - штамповка II

класса точности, изготовленная на ГКМ.

Материал заготовки

- сталь

45. Базирование

и закрепление заготовки

- в трех

кулачковом патроне с упором по торцу.

Рисунок 5. Эскиз вала

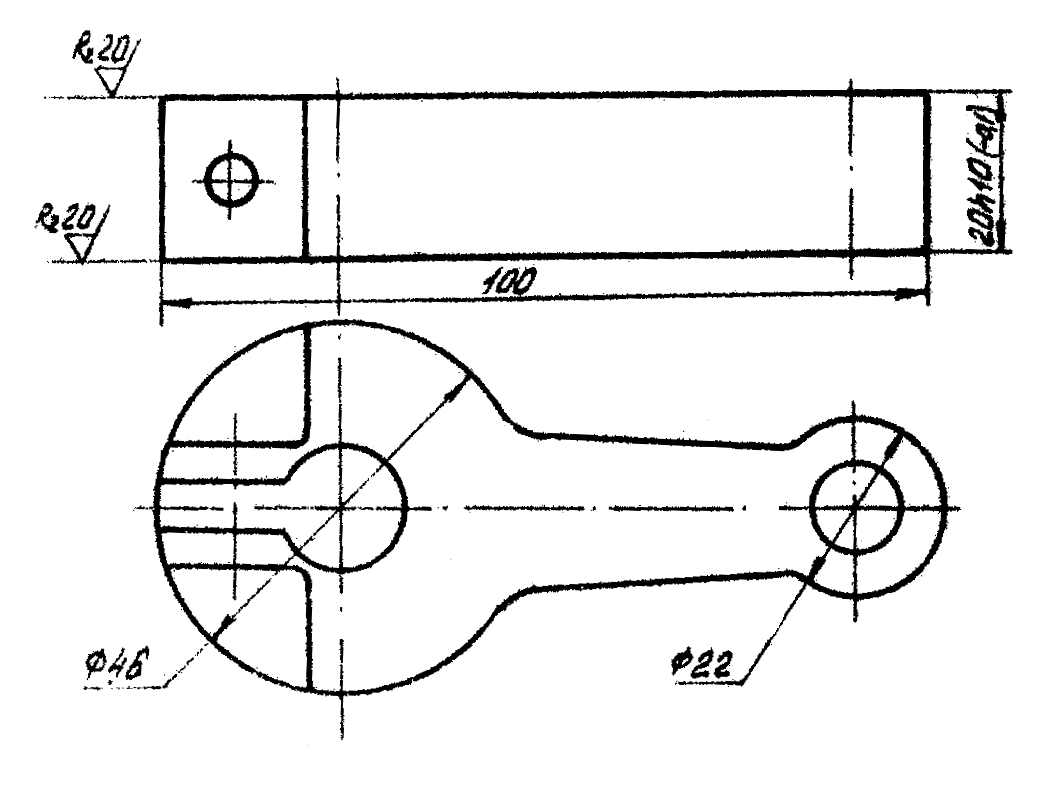

Пример 2. Определить расчетно-аналитическим методом припуск на отверстие во втулке из стали 45Л. Заготовка - литье центробежное. Базирование и закрепление в трех кулачковом патроне с упором в торец (рисунок 6).

Пример 3. Определить расчетно-аналитическим методом припуск на параллельные плоскости в рычаге из стали 45. Заготовка - литье по выплавляемым моделям II класса точности (рисунок 7).

Результаты промежуточных расчетов представлены в таблице 3.

Р

исунок

6. Эскиз втулки

исунок

6. Эскиз втулки

Рисунок 7. Эскиз рычага

Пример 4.

Определить табличным методом припуск

на

35 h8

Пример 4.

Определить табличным методом припуск

на

35 h8

![]() для вала, приведенного на рисунке 8.

Определенные по таблице значения,

ссылки на литературные источники и

необходимые расчеты представлены в

таблице 4.

для вала, приведенного на рисунке 8.

Определенные по таблице значения,

ссылки на литературные источники и

необходимые расчеты представлены в

таблице 4.

Рисунок 8. Эскиз вала

Таблица 3 - Элементы припуска и предельные размеры

Размер элементарной поверх- |

Элементы припуска |

Расчетн. |

До- |

№№ |

Предельные размеры, мм |

Предельные значения припусков |

|||||||||

ности и технологические переходы ее обработки |

|

мкм |

№№ ист., табл. стр. |

мкм |

№ ссылки |

мкм |

№№ ист., табл. стр. |

Расчет.

припуск,

|

размер, мм |

пуск мм |

ист., табл стр. |

мм |

мм |

Max, мм |

Min, мм |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

16 |

Вал 100 р6

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Штамповка |

|

|

|

|

|

|

|

|

103,733 |

2,700 |

|

106,500 |

103,800 |

|

|

Точение черновое |

240 |

250 |

/ 6 / т.5, с.169 |

838 |

1 |

300 |

/ 6 / т.13, с.26 |

2,760 |

100,973 |

0,350 |

/ 6 т.2, с.77/ |

101,330 |

100,980 |

5,170 |

2,820 |

Точение чистовое |

50 |

50 |

/ 6 /, т.12, с.173 |

50 |

2 |

150 |

/ 6 /, т.13, с.26 |

0,516 |

100,457 |

0,140 |

/ 6 т.2, с.77/ |

100,600 |

100,460 |

0,730 |

0,520 |

Термообраб. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Шлифование предв. |

25 |

- |

/ 6 /, т.12, с.173 |

76 |

3 |

80 |

/ 6 /, т.13, с.26 |

0,270 |

100,187 |

0,054 |

/ 6 т.2, с.77/ |

100,241 |

100,187 |

0,359 |

0,273 |

Шлифование оконч. |

10 |

20 |

/ 6 /, т.12, с.173 |

34 |

4 |

30 |

/ 6 /, т.13, с.26 |

0,150 |

100,037 |

0,022 |

/ 6 т.2, с.77/ |

100,059 |

100,037 |

0,182 |

0,150 |

Продолжение таблицы 3

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

16 |

Отв.50 Н7

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Литье центробежное |

|

|

|

|

|

|

|

|

46,665 |

2,000 |

|

46,000 |

44,000 |

|

|

Растачивание черновое |

200 |

200 |

/ 6 /. т.13, с.174 |

1006 |

5 |

150 |

/ 6 /, т.13, с.26 |

2,822 |

49,487 |

0,340 |

/ 6 /, т.3, с.8 |

49,480 |

49,140 |

5,140 |

3,480 |

Растачивание чистовое |

50 |

50 |

/ 6 /, т.16, с.176 |

50 |

6 |

80 |

/ 6 /, т.13, с.26 |

0,388 |

49,875 |

0,100 |

/ 6 /, т.3, с.8 |

49,800 |

49,700 |

0,560 |

0,320 |

Растачивание тонкое |

20 |

25 |

/ 6 /, т.16, с.176 |

5 |

7 |

30 |

/ 6 /, т.13, с.26 |

0,150 |

50,025 |

0,025 |

/ 6 /, т.3, с.8 |

50,025 |

50,000 |

0,300 |

0,225 |

Расстояние между плоскост.

20 h10

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Литье по выплавляемым моделям |

|

|

|

|

|

|

|

|

20,538 |

1,000 |

|

22,000 |

21,000 |

|

|

Фрезерование черновое |

30 |

100 |

/ 6 /, т.13, с.174 |

70 |

8 |

30 |

/ 6 /, т.15, с.28 |

0,460 |

20,078 |

1,280 |

/ 6 /, т.2, с.7 |

20,360 |

20,080 |

1,640 |

0,920 |

Фрезерование чистовое |

15 |

20 |

/ 6 /, т.15, с.175 |

4 |

9 |

60 |

/ 6 /, т.15, с.28 |

0,178 |

19,900 |

0,100 |

/ 6 /, т.2, с.7 |

20,000 |

19,900 |

0,360 |

0,180 |

Таблица 4 - Предельные размеры, припуски и допуски

Размер элемент. поверхн. и технологич. |

Табл. значен. |

№№ ист., |

Расчетный |

Допуск, |

№№ ист., |

Предельные размеры, мм |

Предельные значения, мм |

||

переходы ее обработки |

прип., мм |

табл стр. |

размер, мм |

мм |

табл стр. |

|

|

Max |

|

Наружная

поверхность вала 35

h8

|

|

|

|

|

|

|

|

|

|

Штамповка |

|

|

37,661 |

1,800 |

/ 6 /, т.47, с.245 |

39,50 |

37,700 |

|

|

Точение черновое |

2,3 |

/ 6 /, т.27, с.186 |

35,361 |

0,340 |

/ 6 /, т.2, с.7 |

35,74 |

35,400 |

3,76 |

2,300 |

Точение чистовое |

0,3 |

/ 6 /, т.27, с.186 |

35,061 |

0,050 |

/ 6 /, т.2, с.7 |

35,11 |

35,060 |

0,63 |

0,340 |

Шлифование предварительное |

0,1 |

/ 6 /, т.27, с.186 |

34,961 |

0,039 |

/ 6 /, т.2, с.7 |

35,00 |

34,961 |

0,11 |

0,099 |

Расчеты, ссылки на которые представлены в графе 6 таблицы:

1.

![]() ;

;

![]() ;

/ 6 /, таблица 6, с. 169;

;

/ 6 /, таблица 6, с. 169;

![]() ;

;

![]() ;

/ 6 /, таблица 19, с. 178;

;

/ 6 /, таблица 19, с. 178;

2.

![]() ;

/ 6 /, таблица 22, с. 181;

;

/ 6 /, таблица 22, с. 181;

3. Пространственные отклонения после чистового точения с учетом термообработки:

![]() ;

;

![]() ;

/ 6 /, таблица 22, с. 181;

;

/ 6 /, таблица 22, с. 181;

![]() ;

/ 6 /, таблица 19, с. 178;

;

/ 6 /, таблица 19, с. 178;

4.

![]() ;

/ 6 /, таблица 22, с. 181;

;

/ 6 /, таблица 22, с. 181;

5.

![]() ;

/ 6 /, таблица 14, с. 174;

;

/ 6 /, таблица 14, с. 174;

![]() ;

;

![]() ;

/ 6 /, таблица 14, с. 174;

;

/ 6 /, таблица 14, с. 174;

![]() ;

ГОСТ 2009-55;

;

ГОСТ 2009-55;

6.

![]() ;

/ 6 /, таблица 17, с. 177;

;

/ 6 /, таблица 17, с. 177;

7.

![]() ;

/ 6 /, таблица 17, с. 177;

;

/ 6 /, таблица 17, с. 177;

8.

![]() ;

/ 6 /, таблица 14, с. 174;

;

/ 6 /, таблица 14, с. 174;

9.

![]() ;

/ 6 /, таблица 22, с. 181.

;

/ 6 /, таблица 22, с. 181.

2.10 Выбор оборудования и оснастки

На данном этапе разработки технологического процесса необходимо подобрать тип и предварительно модели оборудования, характеристику приспособлений, режущего и мерительного инструмента. Окончательное решение о целесообразности применения выбранного оборудования и оснастки принимается после расчетов режимов резания, технического нормирования и технико-экономического обоснования разработанного технологического процесса.

В данном разделе расчетно-пояснительной записки следует отразить основные принципы, которые были использованы при выборе оборудования и технологической оснастки. Необходимо привести краткие характеристики моделей оборудования, типажа приспособлений, режущего и мерительного инструмента. Если в задании предлагается провести обоснование вариантности решений по выбору специального оборудования или оснастки, следует провести соответствующие технико-экономические расчеты.

Рекомендуемая литература к разделу 2.10: / 2 /, с. 131-134;

/ 3 /, с.252-256, с. 50-60.

2.11 Расчет и назначение режимов резания. Техническое

нормирование

Определение режимов резания производится на 2-3 разноплановые операции расчетно-аналитическим методом, а на остальные - по таблицам.

Примерный порядок расчета режимов резания следующий (применительно к точению):

1. Глубина резания.

2. Подача.

3. Определение соответствия выбранной модели станка по величине подачи.

4. Скорость резания.

5. Частота вращения шпинделя.

6. Коррекция частоты вращения шпинделя по станку.

7. Определение соответствия выбранной модели станка по требуемой частоте вращения шпинделя.

8. Действительная скорость резания.

9. Сила резания.

10. Мощность резания.

11. Мощность станка.

12. Определение соответствия выбранной модели станка по требуемой мощности.

13. Основное время.

14. Вспомогательное время.

15. Оперативное время.

16. Время на обслуживание рабочего места.

17. Время на отдых и физические потребности.

18. Штучное время.

19. Сравнение штучного времени на операцию с величиной такта выпуска.

20. Подготовительно-заключительное время.

21. Штучно-калькуляционное время.

В данном разделе расчетно-пояснительной записки все расчеты представляются по операциям, причем после номера и наименования операции приводится описание работы, которая в ней выполняется; модель оборудования; характеристика приспособления, режущего и мерительного инструмента.

Если операция имеет несколько переходов, то характеристика инструмента и расчет режимов резания приводится по переходам, после чего выполняется техническое нормирование.

Если операция выполняется на агрегатном станке, то указывается количество позиций, головок и тип головок.

При определении режимов резания по таблицам следует обратить внимание на следующее:

1. Условия, при обеспечении которых даются рекомендации в таблицах, редко полностью соответствуют конкретным условиям обработки. Для правильного выбора режимов резания следует пользоваться коэффициентами на измененные условия работы.

2. Корректировать режимы резания по оборудованию следует как при расчетно - аналитическом, так и при табличном методе.

Если в задании предлагается провести обоснование вариантности решений по выбору метода или режима обработки, следует привести соответствующие технико-экономические расчеты.

При определении режимов резания следует использовать не только справочную, но и специальную литературу, а также технические журналы.

Рекомендуемая литература к разделу 2.11: для определения режимов резания: / 7 /, / 9 / (с учетом типа оборудования); для технического нормирования: / 10 / (с учетом вида производства).

2.12 Разработка конструкции приспособлений и их расчет

При выполнении дипломного проекта необходимо спроектировать 1-3 установочных приспособления. Они должны отличаться новизной и оригинальностью конструкции, обеспечивать точность базирования, удобство установки и закрепления, достаточную жесткость, быстродействие.

Приспособления должны иметь пневматические, гидравлические, магнитные, электромеханические или вакуумные приводы.

В расчетно-пояснительной записке приводится описание работы приспособлений, расчеты точности установки и силовых элементов конструкции (например, определение диаметра пневмоцилиндра, исходя из требований надежности закрепления с учетом силы резания).

Рекомендуемая литература к разделу 2.12: / 3 /, с. I45-I65; / 11 /.

2.13 Разработка конструкций контрольно-измерительных устройств

и приспособлений

При проектировании технологического процесса применительно к крупносерийному производству следует использовать калибры пробки, калибры-скобы, специальные шаблоны. Однако наиболее прогрессивными являются средства активного контроля.

В дипломном проекте следует разработать конструкцию устройства активного контроля (скоба активного контроля, подналадчик). Допускается, в порядке исключения, представить конструкцию других измерительных устройств, однако они должны отличаться новизной, оригинальностью конструкции, быстродействием, обеспечить требуемую точность измерения.

В расчетно-пояснительной записке следует привести описание контрольно - измерительных устройств и, при необходимости, их расчет.

Рекомендуемая литература к разделу 2.13: / 14 /.