Расчёт и проектирование блока камеры ЖРД. Бережинский Р.А., Осташев А.Е

.pdfМинистерство образования РФ

Воронежский Государственный Технический Университет

Р.А. Бережинский, А.Е. Осташев, С.А. Соколов, В.А. Гладырев

Расчёт и проектирование блока камеры ЖРД

Учебное пособие

Воронеж 1999

2

УДК 629.76.03

Р.А. Бережинский, А.Е. Осташев, С.А. Соколов, В.А. Гладырев. Расчѐт и проектирование блока камеры ЖРД. Учеб. Пособие. – Воронеж: ВГТУ, 1999, - 93с.

Научный консультант - д.т.н., проф., академик В.С.Рачук.

Одной из основных составляющих курсового (по предмету «Конструкция двигателей») или дипломного проекта является расчѐт и конструкторская разработка камеры сгорания. Расчѐт охлаждения камеры сгорания методически сложен и трудоѐмок.

В настоящем пособии излагается методика предварительного (вариантного) расчѐта охлаждения и связанные с ним вопросы выбора основных параметров системы охлаждения. Даны некоторые конструктивные и режимные рекомендации и справочные данные. Теория изложена в объѐме, необходимом для понимания излагаемой методики, а также те еѐ разделы, которые наиболее трудно усваиваются.

Ил. 35, табл. 46, библиогр. - 12 назв.

Рецензенты: кафедра энергетики Воронежской Государственной технологической академии; Л.И.Поляков – ведущий конструктор КБХА, к.т.н.

© - Воронежский Государственный Технический университет.

3

Содержание.

1. |

Общие вопросы проектирования ЖРД.................................................................... |

4 |

|

1.1. Техническое задание. Этапы проектирования. .......................................... |

4 |

|

1.2. Расчѐты, порядок проведения расчѐтов. ..................................................... |

5 |

2. |

Выбор и обоснование основных параметров, схемы двигателя и схемы |

|

|

охлаждения камеры сгорания .................................................................................. |

6 |

|

2.1. Составление принципиальной (структурной) схемы двигателя. ............. |

7 |

|

2.2. Выбор способа охлаждения камеры сгорания ........................................... |

9 |

3. |

Определение расхода компонентов и геометрических параметров камеры |

|

|

сгорания.................................................................................................................... |

10 |

|

3.1. Расчѐт расхода компонентов на камеру сгорания.................................... |

10 |

|

3.2. Определение геометрических параметров камеры.................................. |

12 |

|

3.3. Профилирование входной (дозвуковой части сопла) .............................. |

15 |

4. |

Смесеобразование и проектирование форсунок .................................................. |

16 |

|

4.1. Общие положения и проектирование системы смесеобразования ........ |

16 |

|

4.2. Расчѐт струйных форсунок......................................................................... |

18 |

|

4.3. Расчѐт центробежных форсунок. ............................................................... |

18 |

|

4.4. Особенности расчѐта двухкомпонентных форсунок с внешним |

|

|

смешением .................................................................................................. |

21 |

5. |

Внутреннее охлаждение плѐночными завесами................................................... |

21 |

|

5.1. Физические основы процесса и цели расчѐта .......................................... |

21 |

|

5.2. Некоторые конструктивные рекомендации.............................................. |

23 |

|

5.3. Основные расчѐтные зависимости. ........................................................... |

23 |

6. |

Наружное охлаждение ............................................................................................ |

24 |

|

6.1. Протекание процессов, цели расчета. ....................................................... |

24 |

|

6.2. Геометрические характеристики межрубашечных каналов. |

|

|

Некоторые конструктивные рекомендации ............................................ |

26 |

7. |

Расчет тепловых потоков в камерах сгорания...................................................... |

30 |

|

7.1. Пересчетная методика определения конвективных тепловых |

|

|

потоков. ....................................................................................................... |

30 |

|

7.2. Определение лучистых тепловых потоков. .............................................. |

30 |

8. |

Методика предварительного расчета охлаждения камеры сгорания................. |

32 |

|

8.1. Предварительный расчет критического сечения ..................................... |

33 |

|

8.2. Предварительный расчет охлаждения стальной части сопла. ................ |

35 |

9. |

Некоторые виды прочностных расчетов, выполняемых для блока камеры...... |

37 |

|

9.1. Расчѐт напряжений в оболочках камеры сгорания на рабочем |

|

|

режиме......................................................................................................... |

37 |

|

9.2. Определение напряжений в оболочках камеры сгорания на |

|

|

режиме гидроопрессовки. ......................................................................... |

42 |

|

9.3. Расчѐт напряжений в оболочках камеры при работе материала в |

|

|

упруго-пластической области. .................................................................. |

43 |

|

9.4. Запас прочности оболочек камеры по несущей способности. ............... |

45 |

|

9.5. Расчѐт оболочек камеры на динамическую прочность. .......................... |

47 |

10. Приложения ........................................................................................................... |

49 |

|

Литература: .................................................................................................................. |

92 |

|

4

1.Общие вопросы проектирования ЖРД

1.1.Техническое задание. Этапы проектирования.

Основанием для выполнения проектирования ЖРД является документ, называемый техническим заданием (ТЗ), который разрабатывается совместно пред- приятием-заказчиком и предприятием-исполнителем и утверждается на уровне ведомственного министерства. ТЗ содержит значения основных параметров, а также требования, предъявляемые двигателю:

1)назначение двигателя;

2)компоненты топлива и требования к их чистоте;

3)тяга;

4)удельный импульс тяги;

5)время работы (ресурс);

6)циклограмма работы двигателя;

7)наддув баков;

8)управление вектором тяги;

9)количество циклов включения;

10)требования по САЗ (система аварийной защиты);

11)требования к КТС (контроль технического состояния);

12)габариты двигателя;

13)вес двигателя (массовые характеристики сухого и залитого);

14)требования к надѐжности двигателя;

15)требования к параметрам в двигательном отсеке;

16)требования к вибропрочности;

17)время общей разработки (сетевой график по этапам);

18)срок хранения двигателя.

По мере выполнения этапов проектирования составляются ТЗ на отдельные агрегаты и системы двигателя.

Проектные работы по созданию ЖРД относятся к разряду научноисследовательских и опытно-конструкторских работ (НИР и ОКР). В соответствии с ОСТом 1392-8717-75 для НИР и ОКР установлена следующая классификация этапов (стадий) работ:

тактико-техническое задание; техническое предложение; эскизный проект (аванпроект);

разработка технической документации на опытное изделие; изготовление опытных изделий; наземные автономные испытания и корректировка и корректировка рабочей документации; наземные комплексные и межведомственные испытания; лѐтные испытания; подготовка документации на изделия серийного производства;

Каждый этап завершается выпуском отчѐтного документа.

Первые две стадии направлены на разработку, согласование и утверждение

ТЗ.

5

К курсовому и дипломному проектированию, выполняемому по учебным планам спец.130400, по объѐму и целям наиболее близка стадия эскизного проектирования.

Эскизный проект по ГОСТ 2.119-73, ГОСТ 821265-75 включает: выпуск пневмогидравлической схемы (ПГС) и еѐ описание, габаритный и сборочный чертежи, чертежи основных агрегатов, пояснительную записку, программу обеспечения надѐжности, сетевой график разработки изделия, перечень конструкторской и технической документации, расчѐты.

1.2. Расчѐты, порядок проведения расчѐтов.

Расчѐты производятся при разработке (согласовании) технического задания (ТЗ) технического предложения (ТП), эскизного проекта (ЭП), технического проекта (ТП), рабочей документации (РД).

Перечень расчѐтов, проводимых при проектировании, устанавливается ОС-

Том 92-290-73 и СТП 256-55.

На этапах разработки ТЗ и ТП проводят ориентировочные расчѐты с целью определения основных параметров изделия, его агрегатов и их составных частей.

На этапах ЭП и ТП проводят ориентировочные расчѐты для выбора окончательного варианта изделия и его агрегатов. Результаты расчѐтов приводятся в пояснительной записке ЭП и ТП.

На этапах разработки РД проводят конструкторские расчѐты и оформляют в виде отдельных конструкторских документов (КД).

Расчѐты, проводимые на различных этапах создания и серийного производства изделия, включают следующие этапы:

1)сбор исходных данных;

2)разработка методик расчѐта (при необходимости);

3)проведение прикидочных расчѐтов;

4)анализ результатов расчѐта;

5)выпуск, согласование и утверждение результатов;

6)проведение окончательных расчѐтов и выпуск документации.

Исходные данные выбираются на основании ТЗ на изделие и ТЗ на агрегаты и данных, полученных от конструкторских отделов – разработчиков изделия, агрегатов и их составных частей.

При выпуске ТЗ на разработку агрегата обязательным его приложением должны быть данные в объѐме, необходимом для проведения расчѐтов.

При изменении конструкции агрегата расчѐты должны быть уточнены. Примерный перечень исходных данных для проведения расчѐтов основных

агрегатов и двигателя в целом включает следующие параметры:

ПГС;

компоновки;

размеры изделия и составных частей;

механические и теплофизические свойства материалов;

объѐмы полостей;

площади жидкостных и газовых форсунок;

давление и температура рабочих тел;

гидравлические характеристики агрегатов, их массовые и инерционные характеристики;

6

характеристики насосов и турбин;

дисбалансы ротора ТНА и его элементов;

параметры пульсаций;

параметры компонентов топлива для расчѐта смесеобразования;

данные расчѐта кавитационных запасов;

циклограмма запуска и останова и др.

Номенклатура расчѐтов, выполненных при проектировании устанавливается ОСТом 92-290-73 и включает 23 наименования. Основные из них:

расчѐт гидравлический;

расчѐт динамический;

расчѐт газодинамический;

расчѐт параметров;

расчѐт теплопередачи;

расчѐт максимальных параметров и диапазонов работы регуляторов;

расчѐт надежности;

расчѐт на прочность;

расчѐт термодинамический;

расчѐт тепловой;

расчѐт масс, центров масс и моментов инерции;

расчѐт энергетического баланса;

расчѐт общий и др.

2. Выбор и обоснование основных параметров, схемы двигателя и схемы охлаждения камеры сгорания

Схема двигательной установки и охлаждения камеры сгорания существенно определяет конструктивные особенности отдельных ее узлов. Поэтому, производя разработку камеры сгорания, необходимо выявить (или знать заранее) в состав какого типа двигателей она входит.

Исходными данными на этом этапе проектирования являются:

-тяга камеры сгорания Р;

-вид топливных компонентов и коэффициент их соотношения на головке

камеры kг;

-давление в камере и на срезе сопла pk и pa;

-результаты термодинамического расчѐта горения и истечения;

Рабочие характеристики ЖРД определяются рядом параметров, от которых зависит экономичность, работоспособность и устойчивость рабочих процессов

(табл. 2.1)

Таблица 2.1 Выбираемые или задаваемые параметры ЖРД

Параметры компо- |

Параметры системы |

Параметры смеси- |

Параметры камеры |

нентов топлива |

подачи |

тельной головки |

|

Химический состав |

Температура ком- |

Соотношение ком- |

Давление в камере |

|

понентов на входе в |

понентов |

сгорания |

|

двигатель |

|

|

Температура на |

Скорость течения |

Тип форсунок |

Скорость в камере |

входе в камеру сго- |

компонентов |

|

сгорания |

рания |

|

|

|

7

Продолжение таблицы 2.1

Параметры компо- |

Параметры системы |

Параметры смеси- |

Параметры камеры |

нентов топлива |

подачи |

тельной головки |

|

Теплота образова- |

Состояние поверх- |

Перепад на форсун- |

Время пребывания |

ния |

ности трактов |

ках |

|

Энтальпия i(T) |

Гидравлическое со- |

Массовый расход |

Приведѐнная длина |

|

противление трак- |

топлива |

|

|

тов |

|

|

Теплота испарения |

Длина магистрали |

Характеристики |

Относительная |

|

|

распыления |

площадь |

Плотность (Т) |

|

Тип смесительного |

Форма камеры сго- |

|

|

элемента |

рания |

Коэффициент вяз- |

|

Число смеситель- |

Отношение длины |

кости (Т) |

|

ных элементов |

камеры к диаметру |

Коэффициент теп- |

|

Суммарная пло- |

Диаметр камеры |

лопроводности (Т) |

|

щадь впрыска |

сгорания |

Теплоѐмкость с(Т) |

|

Число форсунок го- |

Диаметр минималь- |

|

|

рючего |

ного сечения |

Давление насыщен- |

|

Число форсунок |

Радиус сопряжения |

ных паров pн(T) |

|

окислителя |

камеры с соплом |

Поверхностное на- |

|

Геометрия входа в |

Радиус очертания |

тяжение (Т) |

|

канал форсунки |

минимального се- |

|

|

|

чения |

Критические тем- |

|

Состояние поверх- |

Условия, характери- |

пература и давление |

|

ности коллекторов |

зующие выходное |

|

|

и каналов |

сечение сопла |

Константы, харак- |

|

Диаметр отверстия |

Материалы конст- |

теризующие вос- |

|

канала форсунки |

рукции |

пламенение |

|

|

|

|

|

Относительная |

Конструкция стенки |

|

|

длина lф/lф |

|

|

|

Угол распыла |

Демпфирующие |

|

|

|

устройства |

|

|

Характеристики |

Распределение рас- |

|

|

пристеночного слоя |

хода между ядром и |

|

|

|

пристеночным сло- |

|

|

|

ем, расположение |

|

|

|

поясов завес. Гео- |

|

|

|

метрия тракта ох- |

|

|

|

лаждения. |

2.1. Составление принципиальной (структурной) схемы двигателя.

При составлении принципиальной схемы двигателя решаются следующие вопросы:

1. Способ подачи компонентов – вытеснительный или турбонасосный (с ТНА).

Применение того или иного способа подачи зависит от величины полного импульса P, k ( k – время работы двигателя) и давления pk. При этом следует ру-

60 |

, |

|

8 |

|

|

|

|

||

|

сек |

|

|

|

50 |

|

|

B |

|

40 |

|

|

|

|

|

|

|

|

|

30 |

|

|

|

|

20 |

|

А |

|

|

10 |

|

|

|

|

|

|

|

|

|

|

|

|

|

P, кг |

0 |

500 |

1000 |

2000 5000 10000 |

40000 |

|

|

|

Рис.2.1. |

|

А – вытеснительная подача |

|

|||

B – подача с ТНА |

|

|

||

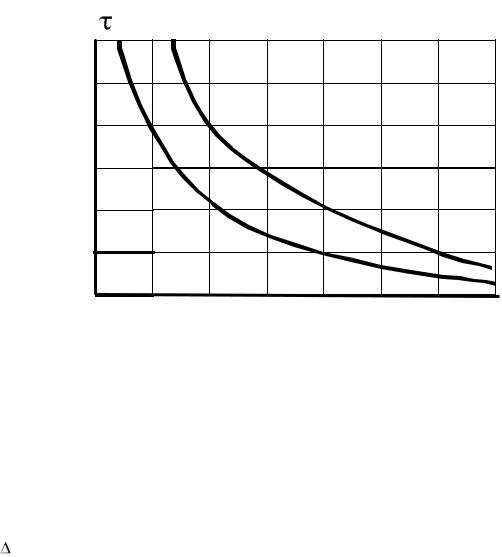

ководствоваться графиком рис.2.1 /1/, данные которого обобщают опыт по разработке двигателей.

2. Для двигателей с ТНА выбирается способ использования рабочего тела, вышедшего из турбины, т.е. выбирается схема открытого или замкнутого типа (схема с дожиганием генераторного газа). Решение этого вопроса определяется величиной заданных потерь на удельный импульс тяги двигательной установки

Iуд.ду.

Двигатели замкнутой схемы предпочтительнее, т.к. в них отсутствует непроизводительный выброс рабочего тела турбины и удельный импульс тяги двигательной установки практически равен удельному импульсу тяги камеры сгора-

ния /1,2/.

3. Способ получения рабочего тела для привода ТНА.

По этому признаку для турбонасосных систем подачи практически применя-

ют:

а) системы с жидкостными газогенераторами (ЖГГ), работающими на основных топливных компонентах;

б) системы с парогазогенератором (ПГГ), в котором рабочее тело образуется в результате химического разложения жидкого компонента в присутствии катализатора (перекись водорода, несимметричный диметилгидразин и пр.);

в) системы с приводом турбины паром, образующемся в рубашке охлаждения камеры сгорания (водородные двигатели).

4. Выбор способа регулирования тяги и определение агрегатов системы регулирования тяги и обеспечения заданного режима.

Рекомендуется использовать один из следующих способов регулирования тяги (для двигателей с ТНА):

9

а) изменения числа оборотов ТНА за счѐт изменения расхода рабочего тела на привод турбины или за счѐт изменения температуры рабочего тела перед турбиной. Регулятор тяги размещается на линии питания газогенератора одним из компонентов;

б) дросселирование расхода компонентов в камеру сгорания. Регулятор – на линии питания камеры одним из компонентов;

в) закольцовка расходов вокруг насосов. Регулятор размещается на запасной линии.

К агрегатам системы регулирования относят регулятор тяги, дроссель системы опорожнения баков (СОБ), стабилизаторы соотношения компонентов. Все эти агрегаты наносят на принципиальную схему.

5. Система управления запуском и остановом двигателя.

Она состоит из пусковых и отсечных клапанов, устанавливаемых перед камерой сгорания, газогенератором и некоторыми другими агрегатами. Выбирается способ управления клапанами (пневматический, пиротехнический, электромагнитный). Решается вопрос регулирования расхода при запуске и последовательности сбрасывания клапанов. Все клапаны наносятся на принципиальную схему двигательной установки.

а) от воздушного или газового аккумулятора давления бортового или наземного;

б) от пускового ЖГГ с вытеснительной системой подачи; в) от пиростартера (пороховой аккумулятор давления); г) за счѐт бакового давления и напора столба жидкости;

Выбор того или иного способа раскрутки ТНА определяется количеством повторных запусков двигателя.

Выбирается способ зажигания несамовоспламеняющихся компонентов: а) химическое зажигание; б) пиротехническое зажигание; в) электрическое зажигание.

6. Система наддува топливных баков.

Можно применять следующие способы наддува баков:

а) наддув инертным газом из аккумуляторов давления (гелий, азот, воздух); б) наддув парами компонента. Этот способ применим при работе двигателя

на низкокипящих компонентах (кислород, водород) и требует постановки испарительных теплообменников;

в) наддув продуктами сгорания из специального жидкостного газогенерато-

ра.

В результате составляется принципиальная схема двигателя, на которой условно проставляются все агрегаты и наносятся жидкостные и газовые магистрали.

2.2. Выбор способа охлаждения камеры сгорания

Существует несколько способов или видов охлаждения камер сгорания /1,2,3/. Применение того или иного способа охлаждения определяется назначением двигателя и временем его работы, параметрами камеры и еѐ конструктивными особенностями, видом топливных компонентов и другими факторами. В

10

настоящем учебном пособии рассматриваются методы расчѐта систем охлаждения камер сгорания высокой тяги и с высокими значениями параметров внутрикамерных процессов. Основными требованиями к таким камерам являются повышенная экономичность и надѐжность. Эти требования и определяют способ охлаждения, который применяется для них, - комбинированное охлаждение, состоящее из наружного или регенеративного за счѐт прокачки охладителя в каналах межрубашечного пространства и внутреннего или защитного плѐночными завесами. Могут быть указаны некоторые характерные черты, присущие конструкции и системе охлаждения напряжѐнных камер сгорания.

1)Камера сгорания цилиндрической формы; головка плоская с равномерным расположением двухкомпонентных форсунок, каждая из которых обеспечивает оптимальное по удельному импульсу тяги соотношение компонентов.

2)Корпус камеры и сопла образован двумя оболочками, которые скреплены частыми связями (рѐбрами или гофрами); каналы, образованные связями, называют охлаждающими (или межрубашечным пространством), по ним движется охладитель наружной системы охлаждения.

3)Движение охладителя в межрубашечном пространстве по отношению к потоку продуктов сгорания осуществляется по схеме «противоток». В целях уменьшения веса и габарита коллектор, подводящий охладитель, рекомендуется располагать не на срезе сопла, а в средней его части; при этом при этом охладитель в каналах сопла совершает «полуторный ход».

4)Внутреннее охлаждение осуществляется с помощью колец внутренней завесы, т.к. этот вид внутреннего охлаждения даѐт меньшие потери в удельном импульсе тяги по сравнению с организацией пристеночного слоя периферийным рядом форсунок на головке.

5)В качестве охладителя как для наружного, так и внутреннего охлаждения используется горючее. Это объясняется тем, что горючее менее коррозионноагрессивно, чем окислитель и конструкционные материалы лучше стоят в восстановительной среде.

3. Определение расхода компонентов и геометрических параметров камеры сгорания

3.1. Расчѐт расхода компонентов на камеру сгорания

Действительный (или расчѐтный) суммарный расход топлива mкс , необходимый для обеспечения заданной тяги, определяется по соотношению:

mкс |

P |

кг/с |

(3.1) |

||

I |

уд.t |

||||

|

|

|

|||

где:

I уд.t - теоретический удельный импульс тяги, определяемый по результа-

там термодинамического расчѐта для данной топливной пары при заданных Kr, Pk и Pk/Pa, м/с;

- коэффициент потерь удельного импульса тяги.

Потери удельного импульса тяги определяются потерями в камере на несовершенство сгорания и смесеобразования - k, потерями в сопле - с и потерями на тепловое сопротивление тепл, так что: