Учебное пособие 1790

.pdf

31

со= 5.7 Вт/м2град4 = 4,96 ккал/м2 ч град4 - коэффициент лучеиспускания абсолютно черного тела;

с - эффективная степень черноты стенки; зависит от физико-химических свойств материала стенки, температуры и состояния поверхностного слоя, для стенок камеры можно принимать с =0,8;

Тг - температура газов, известная из термодинамического расчета; г - излучательная способность газа при Тг.

Излучательная способность продуктов сгорания определяется многоатомными газами, входящими в их состав, а именно, водяным паром и углекислым газом, поэтому:

г  H2O

H2O  CO2

CO2  H2O

H2O  CO2 (7.4)

CO2 (7.4)

Излучательная способность каждого газа зависит от температуры, плотности и средней длины луча . Плотность газа пропорциональна его давлению P , поэтому принято определять излучательную способность газа как функцию p.l.

|

qk |

10-6 Вт / м2 |

|

|

Докритическая |

|

Закритическая |

|

|

часть сопла |

|

часть сопла |

|

|

|

|

Pk = 65 кг / см2 = 63,744 бар |

||

|

|

Dкр = 122 мм |

|

|

|

|

S = 0,94 |

|

|

|

10.0 |

|

|

|

|

5.0 |

|

|

|

|

Критика |

|

|

|

2.0 |

1.0 |

2.0 |

3.0 |

D |

|

|

Рис. 7.1 |

|

|

Длина пути луча l зависит от геометрии объема, в котором заключен газ. Для цилиндрических объемов величина l зависит от отношения длины цилиндра L к его диаметру D.

В табл.7.1 приведены значения l/D для отношений L/D, характерных для камер сгорания.

Таблица 7.1

L/D |

1,0 |

1,5 |

2,5 |

l/D |

0,6 |

0,75 |

0,85 |

32

Излучательная способность газов и H O и |

CO в зависимости от Tr и p.l мо- |

2 |

2 |

жет быть определена с помощью графических зависимостей, приведенных в работах /1,2/ и др. или по эмпирическим формулам

|

|

|

|

|

|

|

|

|

Tr |

0,1 |

|

|

|

|

|

|

0,6 |

0,2 |

|

|

|||

H O |

0,71 pH O |

l |

|

pк |

|

|

|

, |

|||

|

100 |

||||||||||

2 |

|

2 |

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

Tr |

0,5 |

|

|

|

|

|

0,71 pCO |

l |

0,33 |

|

. |

|

||||

CO |

|

100 |

|

||||||||

|

2 |

|

2 |

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

||

где:

pCO2 , pH2O , pк - парциальные давления углекислоты и водяного пара (из-

вестны из термодинамического расчета), а также суммарное давление продуктов сгорания соответственно в кг/см2 ;

l - средняя длина пути луча, м.

Лучистый тепловой поток резко измелется по длине камеры вследствие изменения термодинамической температуры и других параметров. При вычислении лучистых потоков в различных сечениях камеры следует руководствоваться данными табл.7.2.

Таблица 7.2

Докритическая часть сопла |

Закритическая часть сопла |

||||||||

|

|

|

|

|

|

|

|

|

|

|

D |

1,2 |

qл |

qлк |

D |

1,5 |

qл |

0,1qлк |

|

|

|

|

qл |

0,5qлк |

|

|

|

qл |

0,02qлк |

|

D |

1,0 |

D |

2,5 |

|||||

|

|

|

|

|

|

|

|

|

|

При проведении расчетов охлаждения удобно иметь графическую зависимость изменения qл по длине данной камеры сгорания в виде функции qл  f D или qл

f D или qл  f x .

f x .

8. Методика предварительного расчета охлаждения камеры сгорания

Впрактике проектирования камер сгорания существует два основных вида расчета систем охлаждения.

I. Предварительный расчет системы охлаждения, служащий для определения

ееосновных параметров (расход горючего на завесу, скорость охладителя в межрубашечных каналах, геометрия охлаждающих каналов и другие). Этот расчет выполняется для наиболее теплонапряженных сечений камеры и, в первую очередь, для критического сечения,

Внастоящем пособии рассматривается именно этот вид расчета.

2. Поверочный расчет системы охлаждения, имеющий своей целью подробное определение тепловых параметров (температур тепловых потоков) для внутренней оболочки по всей длине камеры. Он служит исходным для проведения прочностных расчетов внутренней оболочки и позволяет окончательно судить о работоспособности камера сгорания.

Предварительный расчет охлаждения проводится для наиболее теплонапряженных режимов. Для двигателей больших тяг с ограниченным диапазоном регулирования таким режимом является режим максимального давления в камере или режим максимальной тяги.

33

Предварительный расчет охлаждения - это вариантный расчет, так как он связан с выбором параметров системы охлаждения.

При расчете того или иного характерного сечения камера определяются различные параметры, при этом несколько изменяется и ход расчета.

8.1. Предварительный расчет критического сечения

Целью расчета является определение геометрии межрубашечных наймов в критическом сечении и суммарного расхода горючего на внутреннее охлаждение gз  gзi g зi - расход через L - ое кольцо завесы). При этом расчет может про-

gзi g зi - расход через L - ое кольцо завесы). При этом расчет может про-

изводиться в следующей последовательности:

1.Исходя из рекомендаций, изложенных в п. 6.2, выбирается материал внутренней оболочки (обычно бронза) и ее толщина δс.

2.Принимается минимально-допустимые по технологическим соображениям шаг между ребрами l с толщина ребра.

По формуле (6.3) определяется числе каналов η. Величина η должна бать целой, в противном случае следует подкорректировать величины l или δр.

3.Принимаем среднемассовую температуру охладителя в критическом сече-

нии Тж на 50° С выше, чем температура охладителя на входе Тж, вх, которая равна нормальной температуре хранения данного компонента, то есть Тж =Тж, вх + 50.

4.Задаемся тремя значениями скорости Wж близкими к предельно рекомен-

дуемым Wж = 40 60 м/с.

По известной величине Тж определяется плотность охладителя ρж. Справочные данные по плотности компонентов даны в литературе /1,2,6,7/ и в приложениях.

5. Для каждого значения определяются величины площади Wж:

|

Fж |

mохл |

|

(8.1) |

|||

|

Wж |

ж |

|||||

|

|

|

|

||||

и высоты каналов h |

|

|

|

|

|

|

|

h |

|

|

Fж |

|

|

. |

(8.2) |

|

l |

|

|

||||

|

|

р |

cos |

|

|||

|

|

|

|

|

|

|

|

В первом приближении считают, что "закрутка" каналов отсутствует, и cosβ=1. Если окажется, что величина h для какой-либо скорости Wж меньше допустимого значения, то значение h следует принять технологически приемлемым и применить "закрутку" каналов. В этом случае из формулы (8.2) определяется угол "закрутки" β.

8. По формуле (6.5) определяется величина эквивалентного диаметра каналов.

7. По формуле (6.1) определяется величина коэффициента теплоотдачи αж..

Графики Zж=f(Tж) для наиболее распространенных охладителей приведены в работах /1,4,7/ и в приложениях. В работах /1,2,3,4,6,7/ даны справочные данные по теплофизическим свойствам компонентов , С , , необходимым для расчета αж. - (см. приложения).

Поскольку температура оболочки со стороны жидкости пока неизвестна, в первом приближении полагают, что ZT =1.

8. По формуле (6.2) определяется величина коэффициента оребрения р.

34

9.Температуру оболочки камеры Тс.г. со стороны газов принимают равной допустимому значению для используемого материала оболочки.

10.Определяется величина суммарного теплового потока, который может быть отведен от оболочки в охладитель при заданных скоростях его движения и соблюдении допустимого значения Tс.г.

qz |

|

Tс.г. |

Tж |

|

|

|

|

1 |

(8.3) |

||||

|

|

с |

|

|||

ср ж

Величина коэффициента теплопроводности с материала оболочки может быть определена по графикам /1/ или приложениям.

11. Определяется температура оболочки со стороны охлаждающей жидкости

Tс.ж. Tж |

q |

(8.4) |

pж

12.Уточняется значение комплекса ZT входящего в формулу (6.1), по извест-

ным Tж и Tс.ж. величина коэффициента с при Tc.ср.=0,5(Tс.ж.+Tс.г.) и расчет повторяется, начиная с п.7, до тех пор, пока в двух последующих приближениях величина Tс.ж. будет отличаться не более, чем на 10°.

13. По формуле (7.3) и другим данным, изложенным в разделе 7.2, определяется лучистый тепловой поток qл в критическом сечении и конвективный тепловой поток, равный:

qк=q -qл

В результате может быть построена графическая зависимость тепловых потоков qк , реализуемых в данной камере, как функция интенсивности наружного охлаждения Wж (рис.8.1). На этом же графике удобно привести характерные параметры межрубашечных каналов h, Fж и др. Далее переходят к расчету внутреннего охлаждения критического сечения. При этом независимо от предполагаемого числа колец завесы считают, что весь расход охладителя на внутреннее охлаждение подается через последнее кольцо, расположенное в конце цилиндрической части камеры.

Последовательность расчета:

- задаются тремя значениями относительных расходов на завесу gз=2 4% и по формуле (3.3) определяем соответствующее им среднекамерное соотношение компонентов Кк;

- по формулам (5.2) и (5.3) находят относительную избыточную концентрацию горючего Cг.пс. и коэффициент соотношения компонентов Кпс в пристеноч-

ном слое в критическом сечении. В формуле (5.2) X =Xкр;

- по графикам S=f(Kпс, Тс.г.) работы /1/ (см. приложение) определяют значения комплекса S для данной камеры при полученных Кпс, считая температуру стенки со стороны газа равной предельно допустимой для материала оболочки.

Используя данные по тепловым потокам какой-либо эталонной камеры (например, данные графика рис.7.1), можно найти конвективные потоки qк в критическом сечении рассчитываемой камеры при определенных выше параметрах пристеночного слоя. При этом используется формула (7.2).

В результате может быть построен график qк=f( g з ) для данной камеры

(рис.8.2).

- с графика рис.8.1 снимаются значения скорости Wж, соответствующие потокам, рассчитанным по п.17 и в результате получают зависимость потребных

35

скоростей охладителя от расхода на завесу (рис.8.2). К графикам рис.8.2 удобно присоединить зависимость потерь удельного импульса, рассчитанную по фор-

муле (3.2).

Совокупность зависимостей, представленных на рис.8.1, 8.2 позволяет окончательно определить величину расхода на завесу g з и геометрию охлаждающих

каналов в критическом сечении. |

|

|

|

|

|

Результаты расчета удобно сводить в таблицу. |

|

|

|

|

|

qk |

qk |

|

|

|

|

h |

wж |

з= |

|

|

|

qk = f(wж) |

|

f g |

з |

|

|

з |

|

|

|||

|

|

|

|

|

|

|

|

f g |

|

|

|

|

|

wж= |

|

з |

|

|

|

|

|

|

|

h = f(wж) |

|

qk= |

|

|

|

|

|

f g |

з |

|

|

|

|

|

|

|

|

wж |

|

|

|

g |

з |

|

|

|

|

|

|

Рис. 8.1 |

|

Рис. 8.2 |

|

|

|

Изложенная методика позволяет варьировать и другими параметрами: материалом оболочки, толщиной стенки и другими.

Цилиндр камеры рассчитывается по указанной выше последовательности. Однако необходимо учитывать ряд особенностей: другие толщины стенки, место расположения завесы, значение шага и высоты каналов. Предельнорекомендуемые значения скорости охладителя для цилиндра

Wж= 20 40 м/с.

8.2. Предварительный расчет охлаждения стальной части сопла.

При проведении расчета охлаждения сопловой части камера расход на внутреннее охлаждение не определяется. Величина g з должна быть уже выбрана по

условиям достаточности охлаждения "критики". По данным работы /4/ соотношение компонентов в пристеночном слое Кпс закритической части сопла принимается равным Кпс. в критическом сечении и соответствует принятому для данной камеры значению g з .

Целью расчета в данном случае является определение диаметра сопла D , начиная с которого возможно применение стали для изготовления оболочки. Расчет проводится в следующей последовательности.

1.Исходя из технологических соображений, задаются значениями толщины

оболочки с и геометрией каналов l, р, h; шаг l следует принимать близким к минимально-рекомендуемому значению.

2.Среднемассовая температура жидкости Tж в рассчитываемом сечении принимается на 20° выше, чем температура охладителя на входе Tж.вх.

3.Задаются несколькими (тремя) значениями диаметра сопла в интервале

D =1,15 1,30.

4.Для каждого значения D определяются:

-по формуле (4.3) число каналов n;

36

- по формуле (4.4) площадь для прохода охладителя Fж; в первом приближении считают, что закрутка каналов отсутствует и cos = 1;

-скорость охладителя:

Wmохл

жFж ж

максимальная скорость жидкости на сопле не должна превышать

Wж = 20 30 м/с, если такие значения Wж не достигаются на прямых каналах, следует применить ''закрутку".

5. По формулам (6.1) и (6.2) определяются величины коэффициентов теплоотдачи ж и оребрения р . В первом приближении Zт =1.

6.По формуле (7.3) и другим данным раздела 7.2. определяются лучистые тепловое потоки в рассчитываемых сечениях.

7.Задаемся некоторым фиксированным значением температуры оболочки со

стороны газов Тсг , например Тсг =1000 К, и для этой температуры оболочки, используя данные по эталонной камере, по формуле (7.2) производится определение конвективных потоков:

|

|

|

0.85 Dкрэ |

0.15 |

|

|

|

|

|

qк.с. |

qк.э. |

P |

|

S |

T 1000 |

(8.5) |

|||

к |

|

|

|

|

|||||

|

|

|

|

|

|

|

|||

|

|

P |

|

D |

|

|

S |

э |

|

|

|

к.э. |

|

кр |

|

|

|

|

|

qк.э. должно соответствовать принятым значениям D

S(Tс.г.= 1000 К) определяется по графикам работы /1/ при . Tс.г.= 1000 К и заданном значение Kпс

8. Используя данные работы /1/ по комплексу S (приложение), строится вспомогательная графическая зависимость:

|

|

qK |

S |

|

f (Tс.г. ) |

(8.6) |

|

|

|

qK 0 |

ST 1000 |

|

|||

|

|

|

|

|

|||

|

при заданном значении Кпс (кривая 1 рис. 8.3). |

|

|||||

|

С другой стороны, отношение потоков qк/qк.0 равно: |

|

|||||

|

|

qк |

|

Tс.г. |

Tж |

qл |

|

|

|

qк 0 |

qк 0 |

с |

1 |

qк 0 |

(8.7) |

|

|

|

|

|

|

|

|

|

|

|

|

с |

р |

ж |

|

|

|

|

|

|

|

Tст |

|

qц |

S |

по формуле (6.7) |

|

2 |

|

|

|

qко |

ST 1000 |

|

|

|

|

сталь |

|

|

S |

|

|

S |

|

f Tст |

12000К |

|

|

|

ST 1000 |

||||

ST 1000 р а с |

|

|

|

|

|||

|

1,0 |

|

|

kпс = const |

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

qл |

|

T`сг =Tж |

|

|

|

|

|

|

рас |

|

|

|

|

|

|

qко |

|

T сг T’’сг |

1000 |

|

|

Tсг |

D |

|

|

|

|

|

|

|

|

|

|

Рис. 8.3 |

|

|

|

|

Рис. 8.4 |

Расчетное значение температуры Tс г в данном сечении определяется путем совместного решения уравнений (8.6) и (8.7), которое удобно производить графически. Правая часть формулы (8.7) представляет линейную зависимость от

37

Tс.г.. Следовательно, необходимо задаться двумя произвольными значениями Tс.г, так например T’с.г. и Tс.г., рассчитать правую часть формулы (8.7) и полученные значения соединить прямой линией, при этом в качестве одного из значений Тсг. удобно принять T’с.г. = Tж , тогда:

qк/qк.0 = - qл/qк0.

Действительное или расчетное значение T в данном сечении, а также отношение (S/S Т=1000 К)рас, соответствующее действительному потоку qк определяется графически, как это показано на рис.8.3.

9. Определяются тепловые потоки:

qк. рас. |

qк.0. |

S |

|

|

|

|

|||

ST 1000 |

рас |

|||

|

|

|||

|

|

|

||

q |

qк. рас. qл |

|

||

10. Определяется температура оболочки со стороны охладителя Tс.ж. по фор-

муле (8.4).

Уточняется значение комплекса Zт , входящего в формулу (6.1), значение величины коэффициента теплопроводности с, и расчет повторяется, начиная с п.5 до тех пор, пока величина Tс.ж в двух последующих приближениях будет отличаться не более, чем на 10 .

По результатам расчета отроится зависимость Т на рис.8.4.

Учитывая, что для стальной оболочки допустимое значение Т не должно превышать 1200 К, по этому графику определяется величина диаметра D , начиная c которого сопло может быть выполнено из стали.

Проводя прорисовку геометрии каналов по длине всей камеры, как это указано в разделе 6.2, можно переходить к поверочному расчету охлаждения камеры и гидравлическому расчету межрубашечных каналов.

9. Некоторые виды прочностных расчетов, выполняемых для блока камеры.

9.1. Расчѐт напряжений в оболочках камеры сгорания на рабочем режиме.

Камера рассматривается как двухслойная оболочка с продольными связями, нагруженная внутренним давлением рг продуктов сгорания и давлением жидкости рж в межрубашечном пространстве. Используется безмоментная теория оболочек, то есть пренебрегают изгибными деформациями и считают напряжения по толщине оболочки постоянными. Последнее справедливо, если температура и модуль упругости материала не изменяются по толщине оболочки. В приближенных расчетах принимают среднее значение температуры и модуля по толщине.

Стенки камеры нагружаются в окружном и осевом направлениях, что соответствует плоскому напряженному состоянию.

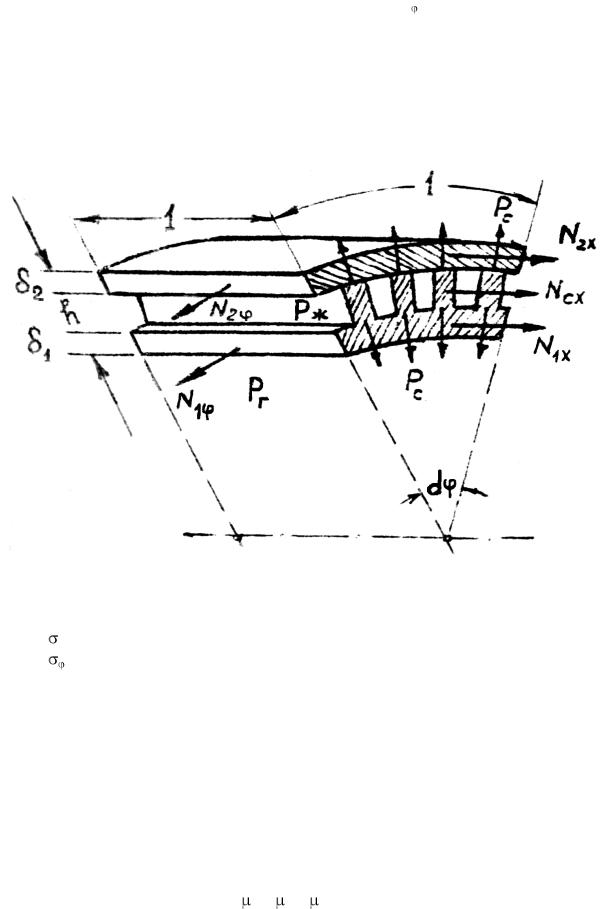

Расчетная схема двухслойной оболочки цилиндрической части КС показана на рис.9.1 Длины граней элемента с центральным углом d приняты равными единице. По граням элемента в осевом направлении действуют нагрузки Nx, в

38

данном случае являющиеся удельными (на единицу длины) нагрузками. В окружном направлении удельные нагрузки обозначены N .

В расчѐтном сечении камеры действует осевая сила X, величина которой определяется по эпюре распределения осевых сил по длине камеры.

Изнутри на элемент действует нагрузка, которая численно равна давлению газа в данном сечении камеры рг и направлена по нормали к поверхности. В зазоре между стенками высотой h находится охлаждающая жидкость с давлением рж. Нагрузка на стенки от сил давления жидкости численно равна рж и направлена по нормали к поверхности стенок.

Рис. 9.1.

Здесь и ниже использованы следующие обозначения:

х- растягивающие осевые напряжения;

-растягивающие окружные напряжения;

pc – реакции связей;

индекс «1» отличает параметры внутренней оболочки; индекс «2» отличает параметры наружной оболочки; «с» - параметры связей.

Предварительно принимаются следующие основные допущения:

1.Продольные связи абсолютно жесткие недеформируемые и не воспринимают окружные усилия.

2.Оболочка камеры бесконечно длинная, то есть не учитываются краевые эффекты.

3.Температура постоянна и равна среднему значению по толщине оболочки. 4, Геометрические радиусы оболочек и коэффициенты Пуассона их материа-

лов равны, то есть R1 = R2 = R и 1 = 2 = .

39

Допущение об абсолютной жесткости связей позволяет записать условие равенства относительных деформаций для обеих оболочек и связей в окружном и осевом направлениях:

1 2

1x |

2 x |

(9.1) |

|

1x cx

С другой стороны из курса "Сопротивление материалов" известно, что:

|

1 |

1 t1 |

|

E1 |

|

1 |

1 1x |

|

1 |

|

|

|

|

|

1t1 |

|

|

1x |

|

E1 |

|

1x |

|

1 |

|

||

|

1 |

|

|

|

|

|

2 t2 |

(9.2) |

|

2 |

E2 |

2 |

|

2 x |

|||||

|

|

|

|

|

|

|

|||

|

1 |

|

|

|

|

|

2 t2 |

|

|

2 x |

E2 |

|

2 x |

|

2 |

|

|||

|

|

|

|

1 |

|

c tc |

|

|

|

|

|

cx |

|

Ec |

cx |

|

|

||

Вравенствах (9.2) использованы следующие обозначения:

Е- модуль упругости материалов; - коэффициент Пуассона;

- коэффициент линейного расширения материалов; t - средняя температура оболочек или связей.

Равенства (9.2) записаны для упругих деформаций, но с помощью метода переменных параметров упругости (см.ниже) они могут описывать и упругопластические деформации.

Уравнения деформаций дополняются уравнениями равновесия сил, действующих на элемент. Проектируя все силы, действующие на элемент, на направление нормали проведенной через его середину, получим:

pг Rd 1 2 pж h 1sin |

d |

2N1 |

sin |

d |

1 2N2 |

|

|

||||

2 |

|

2 |

|

||

Ввиду малости угла d примем sin(d |

/2) d |

/2. Тогда: |

|||

sin d2 1

N1 |

N 2 |

pг R |

pж h |

|

Выразив силы N1 и N2 |

через напряжения 1 и |

2 , получим первое уравне- |

||

ние равновесия элемента в окружном направлении: |

|

|||

1 1 |

2 |

2 pг R |

pж h |

(9.3а) |

Второе уравнение равновесия элемента в осевом направлении получают аналогичным путем, проектируя все силы действующие на элемент на ось x. Окончательно оно имеет вид:

1x 1  2 x 2

2 x 2  cx hc N x

cx hc N x  pж h hc (9.3б)

pж h hc (9.3б)

В уравнениях (9.3) использованы обозначения:

R = (R1 + R2) / 2 – средний радиус двухслойной оболочки камеры;

40

hc = nfc / (2 R) - приведенная толщина слоя связей; fc – площадь поперечного сечения одной связи;

n - число связей.

Напряжения, вызываемые давлением жидкости в межрубашечном пространстве, невелики, во всяком случае не больше рж. Поэтому членами правой части уравнений (9.3), содержащими рж можно пренебречь.

Таким образом, имеем три уравнения деформации (9.1) и два уравнения равновесия (9.3), совместное решение которых позволяет найти пять неизвестных

напряжений 1 , |

1x, |

2 , 2x, cx. С учетом равенств (9.2) получены следующие |

||||||||||||||||||||||

формулы для определения напряжений: |

|

|

|

|

|

|

|

|

|

|

||||||||||||||

|

|

|

|

pг R l1 |

|

|

1 t1 |

|

2 t 2 |

|

E1 l 2 , |

|

||||||||||||

|

|

1 |

|

1 |

|

|

|

|

||||||||||||||||

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

pг R |

l 2 |

|

|

|

|

1 t1 |

|

2 t 2 |

E 2 l1 , |

|

||||||||||

|

|

2 |

|

|

1 |

|

|

|

|

|||||||||||||||

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

N x |

l1x |

|

|

pг R l1 lcx |

|

1t1 |

2 t2 |

|

E1l2 |

|

||||||||||||

|

1x |

|

|

|

|

|

|

|||||||||||||||||

|

|

|

|

1 |

|

|

|

|

|

|

1 |

|

|

1 |

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

(9.4) |

|||

|

|

c tc |

1t1 E1l1 lcx |

|

|

c tc |

|

2 t2 E2 l2 lcx , |

||||||||||||||||

|

|

|

|

|

|

|||||||||||||||||||

|

|

N x |

|

l2 x |

|

pг R |

l2 |

lcx |

|

1t1 |

2 t2 |

E2 l1 |

|

|||||||||||

|

2 x |

|

|

|

|

|

|

|

||||||||||||||||

|

|

|

|

2 |

|

|

|

|

|

2 |

|

|

1 |

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

c tc |

1t1 E2 l1 lcx |

|

|

c tc |

|

2 t2 E2 l1 lcx , |

|

|||||||||||||||

|

N x lсx |

pг R lcx lcx |

|

c tc |

|

|

1t1 |

E1lcx 1 |

|

|

|

2 t2 1t1 |

E2 lcx 2 |

|

||||||||||

сx |

|

|

|

|

|

|

|

|

|

|

||||||||||||||

|

hс |

|

|

hс |

|

|

|

hс |

|

|

|

|

|

|

|

hс |

|

|||||||

В формулах (9.4) l1 , l1x |

и т.д. представляет относительные жесткости оболо- |

|||||||||||||

чек и связей на растяжение в окружном и осевом направлении. |

|

|||||||||||||

|

|

|

|

|

|

|

|

l1x |

|

|

E1 |

1 |

|

, |

l1 |

|

|

E1 1 |

|

, |

E1 1 |

E2 |

2 |

Ec hc |

|||||

E1 |

1 |

E2 |

2 |

l2 x |

|

|

E2 |

2 |

|

, |

||||

|

|

|

|

|

|

|||||||||

l2 |

|

|

E2 |

2 |

|

|

|

|

E1 1 |

E2 |

2 |

Ec hc |

||

|

E1 |

1 |

E2 |

2 |

|

lcx |

|

|

Ec hc |

|

|

|||

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

E1 1 |

E2 |

2 |

Ec hc |

|

|

Для расчета напряжений по формулам (9.4) необходимо знать величину погонной осевой силы Nx, которая определяется полной осевой силой Х в расчетном сечении камеры и зависит от способа крепления камеры и эпюры распределения осевых сил по еѐ длине (рис.9.2).

В общем случае осевая сила Х пропорциональна давлению газа:

X kpг

где:

k - коэффициент пропорциональности, зависящий от конструкции узла и способа крепления.