Учебное пособие 1704

.pdf

8. Испытательное оборудование для термостатирования и регистрации температуры испытуемого изделия.

8.1. Термостаты

Это устройства для поддержания постоянной температуры в малом объеме. Температуру термостатирования выбирают на 5-10 градусов выше температуры окружающей среды.

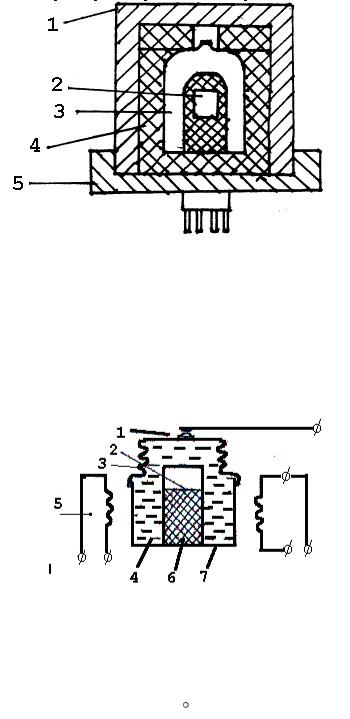

Рис.8.1. Термостат 1 – корпус; 2 - термостатируемый объем; 3 - сосуд Дьюара (стеклянная колба

с вакуумной изоляцией); 4 - демпфирующая теплоизоляционная прокладка(фетр,войлок); 5 - крышка с разъемом

В последнее время в конструкциях РЭА получили распространение жидкостные (соляные) термостаты.

Рис.8.2. Термостат жидкостной 1 - контактная пара; 2 - термостатирующий объем; 3 – сильфон; 4 - соль

(дифенил); 5 - электрический нагреватель; 6 - теплоизоляционная прокладка; 7-корпус.

Термостабильность не хуже 0,001 С. Используется в стационарных условиях.

8.2. Мосты измерительные

Ими пользуются для измерения температуры с помощью термометров сопротивления. Измерительные мосты широко применяются в автоматических потенциометрах. Баланс моста осуществляется при R1*R4=R2*R3, в этом случае прибор показывает 0. С изменением температуры изменяется сопротивление R4, которое является измерительным. Происходит разбаланс моста и через измерительный прибор течет ток.

Уравнение баланса резистивного моста:

R1 R =R2 R3 |

(8.1) |

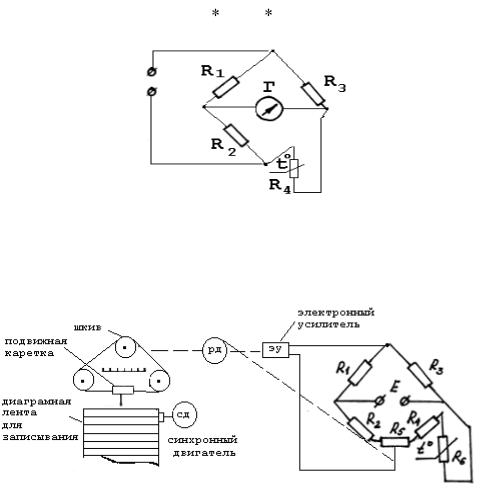

Рис.8.3. Резистивный измерительный мост

Рассмотрим использование уравновешенного измерительного моста в автоматическом термометре КСП-4.

Рис.8.4. Автоматический измеритель температуры

Измерительную схему прибора составляют: реохорд R5, который выполняет роль уравновешивающего устройства (рис 8.5); R1,R2,R3 - балансные резисторы; R6 - термосопротивление.

При измерении величины терморезистора наступает разбаланс моста. На вход электронного усилителя подается напряжение постоянного тока. Это напряжение преобразуется в переменное, усиливается и подается на

реверсивный двигатель. Последний приводит в движение подвижную каретку отсчетного устройства с закрепленным на ней ползунком реохорда. Синхрон-ный двигатель служит для привода диаграммной ленты.

Рис.8.5. Реохорд

8.3. Логометры

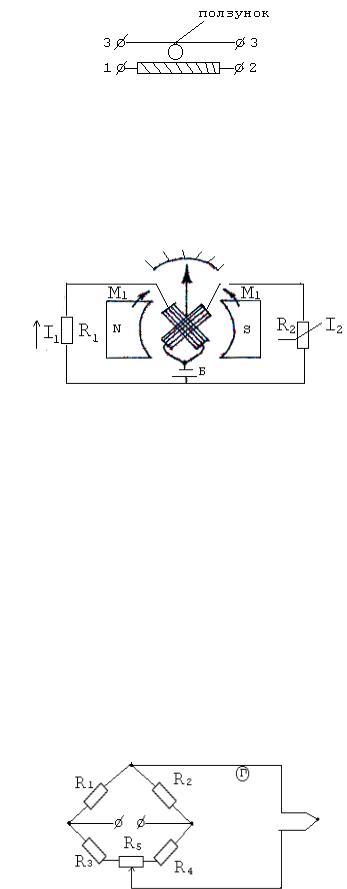

Для измерения температуры с помощью термометров широко применяют магнитоэлектрические логометры. Логометр имеет подвижную часть, состоящую из двух жестко скрепленных под небольшим углом рамок.

Рис.8.6. Логометр

Действие прибора основано на измерении отношения токов, протекающих через рамки. Уравновешивание рамок достигается посредством взаимодействия противоположных вращающих моментов рамок. Важно, что показания логометра не зависят от колебаний напряжения источника питания.

При изменении сопротивления R2 от температуры меняются соответственно ток в одной из рамок и соотношение крутящих моментов М1 и М2; стрелка при этом отклоняется. Поскольку отклонение стрелки зависит только от изменения сопротивления то шкалу логометра можно градуировать в градусах Цельсия или Кельвина.

Для увеличения чувствительности логометр совмещают с измерительным мостом. В лабораторных условиях для измерения температуры довольно часто используются потенциометры типа ПП-63.

Рис.8.7. Потенциометр ПП-63 где R5 - магазин сопротивлений.

Термо-ЭДС с термопары уравновешивается до падения напряжения равного по величине, но обратного по знаку напряжению от источника тока, имеющегося на приборе .

Для измерения температуры используют усилители постоянного или переменного тока. Как правило терморезистор включают в цепь обратной связи.

Рис.8.8. Усилитель постоянного тока

8.4. Испытательное оборудование для испытания на холодоустойчивость

Целью испытаний является определение способности изделий сохранять свои параметры в условиях воздействия низкой температуры.

Последовательность выполнения операций в методике проведения испытаний на холодоустойчивость мало чем отличается от последовательности испытаний на теплоустойчивость.

После внешнего осмотра изделие помещают в камеру и измеряют заданные параметры в нормальных условиях/4,6/.

При установившемся значении рабочей температуры изделие выдерживают в камере от 0,5 до 6 часов для равномерного охлаждения изделия по всему объему. Затем измеряют параметры изделия. Особое внимание следует обратить на параметры, характеризующие работу механизмов.

Важным видом температурных испытаний являются испытания на циклическое воздействие температуры, при которых изделие подвергается 3- 5 воздействиям температурных циклов в определенной последовательности. Принято быстрые изменения температуры называть термоударами.

Получение низких температур может достигаться двумя способами: непосредственным охлаждением с помощью охлаждающего агента (жидкого азота - -196 С, твердого ангидрида - -78,5 С, сухого льда, кислорода - -182

С), а также косвенным охлаждением с помощью компрессорной установки. Первый способ наиболее простой. Наиболее часто здесь находит

применение СО2. Нагрев ее приводит к превращению в безвредный и практически не вызывающий коррозию газ.

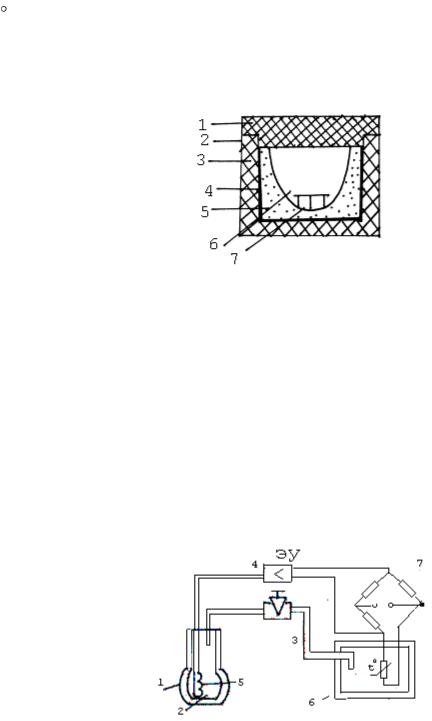

Рис.8.9. Установка для испытания РЭС на воздействия холодом. 1-крышка; 2-корпус; 3-теплоизоляционная материя; 4-контейнер металлический; 5-СО2; 6-рабочий объем; 7-металлическая оболочка.

Достоинства: 1) быстрая установка температуры; 2) экономичность;3) бесшумность;4) простота обслуживания.

Недостатки: 1) большой градиент температуры; 2) зависимость температуры от количества загружаемых изделий; 3) ограниченные размеры камеры; 4) жидкий кислород взрывоопасен при соединении с маслом.

При охлаждении до температур, близких к температуре жидкого N(азота).

Рис.8.10. Автоматическое устройство для испытаний на воздействие холода

1-сосуд Дьюара; 2-азот жидкий; 3-вентиль; 4-электронный усилитель; 5-элек- тронагреватель; 6-охлаждающий объем; 7-измерительный мост.

Косвенный способ охлаждения основан на свойстве жидкости при испарении поглощать тепло из окружающей среды.

Принцип действия заключается в том, что газообразный хладоагент сжимается компрессором до давления обеспечивающего конденсацию.

Жидкий хладоагент проходя по радиаторам, испаряется и охлаждает окружающую среду.

Cписок использованных источников

1. Бергер И.А. Техническая диагностика, М.: Машиностроение.1988.-240 с.

2.Давыдов Г.С. Техническая диагностика, М.: Радио и связь 1988.-256 с.

3.Байда Н.П., Неслора В.Н., Роик А.М.,Самообучающие алгоритмы производственных дефектов РЭА. М.: Радио и связь 1991. 256 с.

4.Малинский В.Д. Контроль и испытание радиоаппаратуры. -М.: Энер-

гия,1970.-336c.

5.Глудкин Щ.П.,Черняев В.Н. Технология испытания микроэлементов радиоэлектронной аппаратуры и интегральных микросхем.-М.: Энергия,

1970.-336с.

6.Испытания радиоэлектронной, электронно-вычислительной аппаратуры, испытательное оборудование. Учеб. пособие для вузов. Под ред. А.И. Коробова, - М.: Радио и связь 1987.-272c.:ил

Оглавление

ВВЕДЕНИЕ |

3 |

|

1. Простые и сложные признаки |

|

4 |

1.1. Диагностические веса признаков |

|

5 |

1.2. Связь диагностических весов реализаций простого признака |

5 |

|

1.3. Условный и независимый диагностические веса |

|

6 |

1.4. Диагностический вес реализации комплекса признаков |

|

6 |

1.5. Диагностическая ценность обследования. |

|

7 |

1.6. Диагностическая ценность для простого признака |

|

8 |

1.7. Выбор величины диагностических интервалов |

|

8 |

1.8. Общая диагностическая ценность обследования |

|

9 |

1.9. Диагностическая ценность обследования |

|

|

по комплексу признаков |

|

9 |

1.10. Диагностическая ценность при последовательном |

|

|

проведении обследования |

|

11 |

2. Показатели диагностирования. |

|

|

Достоверность диагностирования и ее расчет |

|

14 |

2.1. Показатели диагностирования |

|

14 |

2.2. Расчет параметров диагностирования |

|

16 |

2.3. Ошибки в тракте диагностирования. Методика их расчета. |

|

17 |

2.4. Достоверность диагностирования |

|

19 |

3. Алгоритмы поиска производственных дефектов, |

|

|

методы и средства измерения параметров радиоэлементов |

|

24 |

3.1. Математические модели узлов РЭА как |

|

|

объектов диагностирования |

|

24 |

3.2. Графовые модели для поиска производственных дефектов |

|

26 |

3.3. Алгоритмы идентификации обрывов, коротких |

|

|

замыканий и дефектов ориентации ЭРЭ |

|

27 |

3.4. Метод идентификации дефектов ориентации ЭРЭ |

|

29 |

3.5. Идентификация видов дефектов электрорадиоэлементов |

|

30 |

3.6. Метод электрического разделения сложных |

|

|

электрических цепей на двухполюсные цепи |

|

35 |

3.7. Методы раздельного преобразования составляющих |

|

|

двухполюсных электрических цепей |

|

38 |

3.8. Автоматическая коррекция погрешностей преобразования |

|

44 |

3.9. Обеспечение контролепригодности электронных устройств |

47 |

|

4. Системы технико-диагностического контроля |

|

|

радиоэлектронных средств и устройства сопряжения |

|

50 |

4.1. Система технико-диагностического контроля |

|

радиоэлектронных средств |

50 |

4.2. Классификация систем технико-диагностического контроля |

51 |

4.3. Структура систем ТДК |

52 |

4.4. Информационные характеристики и алгоритмы |

|

технико-диагностического контроля |

53 |

4.5. Особенности технико-диагностического контроля |

|

радиоэлектронных средств |

55 |

4.6. Характеристики систем ТДК |

55 |

4.7. Устройства сопряжения с объектом |

57 |

4.8. Надежные контактные устройства игольчатого типа |

60 |

4.9. Контактные устройства для печатных узлов с |

|

поверхностным монтажом |

62 |

4.10. Электронные коммутаторы |

65 |

4.11. Бесконтактные устройства сопряжения |

66 |

4.12. Средства технической диагностики и контроля |

|

радиоэлектронных средств |

68 |

5. Алгоритмы самообучения, оценка и контроль |

|

систем диагностирования |

75 |

5.1. Адаптивные системы технического диагностирования |

|

и контроля |

75 |

5.2. Программа автоматического поиска дефектов |

78 |

5.3. Адаптация системы к объекту диагностирования |

79 |

5.4. Структурная схема адаптивной АСД |

82 |

5.5. Показатели эффективности |

86 |

5.6. Расчет коэффициента качества и эффективности |

87 |

5.7. Исследование эффективности диагностирования |

|

на универсальных вероятностных моделях |

88 |

6. Механические испытания |

91 |

6.1. Вибрационные нагрузки |

91 |

6.2. Ударные нагрузки |

92 |

6.3. Воздействие звукового давления на РЭА |

93 |

6.4. Испытания на вибрационные нагрузки |

|

95 |

|

7. Испытания на влагоустойчивость, радиоактивность, |

|

солнечное излучение и морской туман |

100 |

7.1 Оборудование для испытания на воздействие влаги |

104 |

7.2. Психрометры |

104 |

7.3. Гигрометры |

106 |

7.4. Гигрометры пьезосорбционные |

107 |

7.5. Конструкции камер влаги |

109 |

7.6. Радиационные испытания |

110 |

7.7. Испытательное оборудование |

112 |

7.8. Испытание на действие солнечного излучения |

115 |

7.9. Испытание на воздействие морского (соляного) тумана |

118 |

7.10.Метод проведения испытаний |

119 |

7.11. Испытательное оборудование |

120 |

8. Испытательное оборудование для термостатирования и |

|

регистрации температуры испытуемого изделия. |

121 |

8.1. Термостаты |

121 |

8.2. Мосты измерительные |

122 |

8.3. Логометры |

123 |

8.4. Испытательное оборудование для |

|

испытания на холодоустойчивость |

124 |

Cписок использованных источников |

|