Учебное пособие 1650

.pdfМИНИСТЕРСТВО НАУКИ И ВЫСШЕГО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ

Федеральное государственное бюджетное образовательное учреждение высшего образования

«Воронежский государственный технический университет»

Кафедра ракетных двигателей

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

к выполнению курсовой работы по дисциплине «Метрология, стандартизация и сертификация»

для студентов специальности 24.05.02 «Проектирование авиационных и ракетных двигателей» очной формы обучения

Часть 1

Воронеж 2021

УДК 389:006:005.32(07) ББК 30.10Я7

Составители:

К. В. Кружаев, В. С. Левин, Г. И. Скоморохов

Методические указания к выполнению курсовой работы по дисциплине «Метрология, стандартизация и сертификация» для студентов специальности 24.05.02 «Проектирование авиационных и ракетных двигателей» очной формы обучения: методические указания / ФГБОУ ВО "Воронежский государственный технический университет"; сост.: К. В. Кружаев, В. С. Левин, Г. И. Скоморохов

– Воронеж: Изд-во ВГТУ, 2021. - 40 с. – Часть 1.

Методические указания составлены в соответствии с учебным планом специальности 24.05.02 «Проектирование авиационных и ракетных двигателей».

В методических указаниях приводится порядок выполнения курсовой работы, содержатся рекомендации по её выполнению, указана рекомендуемая литература.

Издание предназначено для студентов очной формы обучения.

Методические указания подготовлены в электронном виде и содержатся в файле МУ МСиИ КР Ч1.pdf

Библиогр: 14 назв. Ил. 23.

УДК 389:006:005.32(07) ББК 30.10Я7

Рецензент – А. В. Кретинин, д-р техн. наук, проф. кафедры нефтегазового оборудования и транспортировки

Издается по решению редакционно-издательского совета Воронежского государственного технического университета

ВВЕДЕНИЕ

Всовременной рыночной экономике жизнеспособность предприятия определяется конкурентоспособностью выпускаемой продукции. Одним из главных факторов, влияющих на конкурентоспособность продукции, работ и услуг, является их качество. Инструментами обеспечения качества являются - стандартизация, взаимозаменяемость, метрология, технические измерения и сертификация продукции, работ и услуг. На основе стандартизации сформированы принципы и нормативные акты взаимозаменяемости, метрологии, технических измерений, систем управления качеством и сертификации.

Во всех отраслях народного хозяйства метрологическое обеспечение помогает решать множество задач производственного и общественного характера, рассматривается как средство решения задач улучшения качества продукции. Без точной и объективной измерительной информации невозможно обеспечить эффективность производства и высокое качество продукции.

Вусловиях жесткой конкуренции существенно возрастают требования к эффективности использования продукции за счет повышения качества, экономичности, обусловленные обеспечением взаимозаменяемости. Продукция должна быть конкурентоспособной, обладать необходимыми потребительскими свойствами, а для выхода на внешний рынок – сертификационной.

Освоение дисциплин, в которых изучаются вопросы нормирования точности, стандартизации и взаимозаменяемости является частью профессиональной подготовки инженеров. Знания, полученные студентами при изучении данных дисциплин, закрепляются, получают новое и более полное развитие при выполнении курсовых и дипломных проектов. Закрепление теоретических положений курса, развитие навыков использования справочного материала и умения проводить инженерные расчеты при решении типовых конструкторских и технологических задач является основной целью настоящего методического указания.

Вметодическом указании изложены теоретические сведения по вопросам стандартизации и взаимозаменяемости деталей агрегатов ЖРД, выбору посадок, расчёту подшипников скольжения, определению параметров элементов соединений, осуществляемых селективной сборкой, принципы построения размерных цепей. Приведены примеры выполнения сборочных чертежей и типовых деталей, расчета и выбора допусков расположения, формы

ишероховатости поверхности, а также задания на курсовую работу и примеры их выполнения.

3

1. ЦЕЛИ И ЗАДАЧИ КУРСОВОЙ РАБОТЫ

Основная цель курсовой работы – приобретение студентами навыков проведения расчетов при решении типовых инженерных задач с использованием государственных стандартов, учебной и справочной литературы.

Задача курсовой работы – освоение правил выполнения чертежей деталей машин, приёмов нормирования точности типовых деталей, методов выбора и расчёта допусков расположения формы и шероховатости поверхности, методов построения и расчёта размерных цепей.

Выполняемая курсовая работа состоит из пояснительной записки и графической части, которые оформлены в соответствии с требованиями ЕСКД.

Тематика курсовой работы ограничивается различными типами сборочных единиц агрегатов автоматики и управления ЖРД, включающих: соединения с зазором и натягом, резьбовые и сварные соединения, подшипники скольжения, элементы селективной сборки и др.

Содержание курсовой работы. Курсовая работа охватывает важнейшие разделы дисциплины «Метрология, стандартизация и сертификация» и включает 6 заданий: Задание 1. Выполнение сборочного чертежа и рабочих чертежей деталей агрегата автоматики ЖРД; Задание 2. Определение параметров и построение полей допусков элементов гладких соединений; Задание 3 – 6 приведено во 2 части Методических указаний.

Общие указания по выполнению курсовой работы. Курсовая работа должна быть оформлена в виде расчетно-пояснительной записки, оформленной в соответствие со стандартом СТП ВГТУ 62-2007 (прил. 3 [1]).

Расчетно-пояснительная записка объемом от 20 до 30 страниц содержит: титульный лист (прил. 2 [2]); задание на курсовую работу; лист «Замечания руководителя»; содержание; введение; основную часть (конструкторскую, технологическую, расчетную, исследовательскую); заключение; список литературы; приложения (при необходимости).

Текст выполняется с использованием компьютера и принтера – в

редакторе Microsoft Word: шрифт Times New Roman, размер – 14, цвет шрифта

– черный, междустрочный интервал – полуторный, отступ первой строки (абзацный отступ) 1,25 см, выравнивание текста – по ширине, расстановка переносов по тексту – автоматическая, в режиме качественной печати.

Выбор варианта задания. Исходные данные для выполнения курсовой работы приведены в табл. 1 и прил. 1. Каждая таблица содержит десять вариантов заданий. Варианты заданий выбираются по последней цифре зачётной книжки. Последняя цифра шифра – номер рисунка, на котором представлен чертёж изделия (прил. 1), и номер варианта задания в соответствующей таблице заданий – табл. 1.

4

|

|

|

|

|

|

|

|

|

|

Таблица 1 |

||||||||||

|

|

Варианты к заданиям №1, №2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

№ варианта |

Задание №1 |

|

|

|

|

|

Задание № 2 |

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

деталей |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Номер рисунка |

Позиции чертежей |

Посадка №1 |

|

Посадка №2 |

|||||||||||||||

|

|

|

||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

Рис. П. 1.1 |

Поз. 4, 9 |

30 |

|

H 6 |

|

|

30 |

|

H 6 |

||||||||||

|

g5 |

|

|

|

js5 |

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

2 |

Рис. П. 1.2 |

Поз. 7, 9 |

35 |

|

|

H 7 |

|

|

35 |

|

|

|

H 6 |

|||||||

|

|

g6 |

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

k5 |

|||||||||||||||

3 |

Рис. П. 1.3 |

Поз. 1 |

40 |

|

H 7 |

|

|

40 |

|

|

H 6 |

|||||||||

|

f 7 |

|

|

|

|

|

|

|

||||||||||||

|

|

|

m5 |

|||||||||||||||||

4 |

Рис. П. 1.4 |

Поз. 6 |

45 |

|

|

|

H 7 |

|

|

45 |

|

|

|

|

H 7 |

|||||

|

|

|

|

|

|

|

|

js6 |

|

|

|

|||||||||

|

|

e8 |

|

|

||||||||||||||||

5 |

Рис. П. 1.5 |

Поз. 4, 6 |

50 |

|

H 8 |

|

|

50 |

|

H 7 |

||||||||||

|

f 7 |

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

k6 |

||||||||||||||||

6 |

Рис. П. 1.6 |

Поз. 2, 3 |

|

|

|

|

H 8 |

|

|

|

|

|

|

|

H 7 |

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

50 e8 |

|

|

50 m6 |

|||||||||||||||||

|

|

|

|

|

||||||||||||||||

7 |

Рис. П. 1.7 |

Поз. 3, 5 |

|

|

|

|

H 8 |

|

|

|

|

|

|

|

H 7 |

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

55 d 9 |

|

|

55 n6 |

|||||||||||||||||

|

|

|

|

|

||||||||||||||||

8 |

Рис. П. 1.8 |

Поз. 1, 7 |

70 |

H 8 |

|

|

70 |

|

|

H 8 |

|

|

||||||||

f 7 |

|

|

|

|

js7 |

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

9 |

Рис. П. 1.9 |

Поз. 1, 4 |

70 |

H 9 |

|

|

70 |

H 8 |

||||||||||||

|

|

|

||||||||||||||||||

f 8 |

|

|

|

|

|

|||||||||||||||

|

|

k7 |

||||||||||||||||||

0 |

Рис. П. 1.10 |

Поз. 1, 5 |

|

|

|

|

H 9 |

|

|

|

|

|

|

|

H 8 |

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

90 d 9 |

|

|

90 n7 |

|||||||||||||||||

|

|

|

|

|

||||||||||||||||

2. ЗАДАНИЕ № 1. ВЫПОЛНЕНИЕ СБОРОЧНОГО ЧЕРТЕЖА И РАБОЧИХ ЧЕРТЕЖЕЙ ДЕТАЛЕЙ АГРЕГАТА АВТОМАТИКИ ЖРД

Цель задания: Изучить общие положения и правила выполнения сборочных чертежей агрегатов и их деталей. Изучить основную терминологию курса, научиться проставлять на чертежах линейные размеры, допуски и посадки соединений, допуски формы, расположения и шероховатости поверхности.

2.1.Теоретические сведения. Правила изображения деталей на чертежах

Чертеж каждой детали выполняют на листе формата, установленного

5

стандартом, и помещают основную надпись (угловой штамп).

Деталь изображают на чертеже в положении, при котором наиболее удобно его читать, то есть в положении, в котором деталь устанавливают на станке. В частности, ось детали, представляющей тело вращения (вал, зубчатое колесо, стакан, втулка и др.), располагают параллельно основной надписи.

Чертеж детали должен содержать все данные, необходимые для ее изготовления и контроля.

На чертежах деталей не допускается помещать технологические указания. В частности, центровые отверстия на чертежах деталей не изображаются и в технических требованиях никаких указаний не приводят, если наличие их конструктивно безразлично. Когда обработка отверстий в деталях под винты, штифты и другие крепежные детали должна производиться при сборке, на чертежах эти отверстия не изображают и никаких указаний в технических требованиях не помещают. Все необходимые данные для обработки таких отверстий располагают на чертеже сборочной единицы.

2.2. Рекомендации по рациональной простановке линейных размеров

При простановке размеров следует учитывать характер производства, методы формообразования заготовок и технологию изготовления деталей. Все номинальные размеры, проставляемые на чертежах, можно разделить на три категории.

Сопряженные – размеры, принадлежащие одновременно двум сопряженным деталям.

Цепные – размеры, образующие сборочные размерные цепи. Свободные – размеры, не вошедшие в сопряженные и цепные.

Основной принцип простановки размеров на рабочих чертежах деталей следующий: сопряженные и цепные размеры берут из сборочного чертежа и проставляют на рабочих чертежах деталей; свободные размеры проставляют с учетом последовательности их получения при формообразовании деталей и удобства контроля.

Ниже даны основные указания по рациональной простановке размеров на рабочих чертежах деталей.

1)Количество размеров на чертеже должно быть достаточным для изготовления и контроля деталей.

2)Каждый размер следует приводить на чертеже лишь один раз.

3)Цепь размеров на чертеже детали не должна быть замкнута. Замыкающий размер получается автоматически при формообразовании

детали. В этом размере накапливаются погрешности изготовления детали по составляющим размерам. Поэтому в качестве замыкающего выбирают наименее ответственный размер детали.

4) Проставлять размеры надо так, чтобы наиболее точный размер имел наименьшую накопленную ошибку при изготовлении детали.

6

В машиностроении применяют цепной, координатный и комбинированный методы простановки размеров.

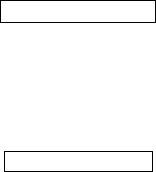

При цепном методе простановки (рис. 2.1, а) ошибки в предыдущих размерах l1 и l2 не влияют на размер l3 , но ошибка в ориентации относительно

базы A накапливается. Точную ориентацию элементов относительно базы A обеспечивает координатный метод простановки размеров (рис. 2.1, б), но в этом случае ошибка между элементами равна сумме ошибок соответствующих координатных размеров. На рисунке 1, в показан комбинированный метод простановки размеров.

Рис. 2.1. Методы простановки размеров:

а– цепной; б – координатный; в – комбинированный

5)На чертежах деталей, представляющих собой тела вращения, осевые размеры следует располагать под изображением детали.

6)Размеры, относящиеся к одному конструктивному элементу, следует группировать в одном месте, например, размеры канавок для выхода шлифовального круга, что облегчает чтение чертежа, а также профилирование специального режущего инструмента - канавочного резца.

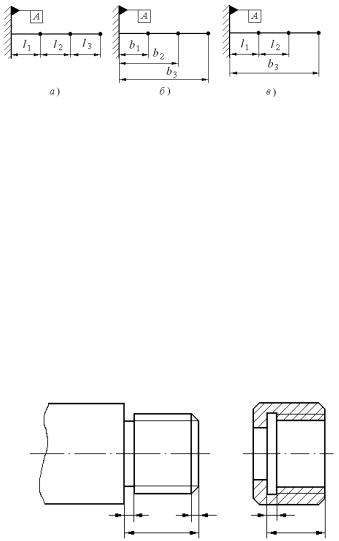

7)При наличии у деталей фасок или канавок для выхода инструмента размеры следует проставлять до буртиков или до торцов детали, так как эти элементы, как правило, обрабатываются после получения основных поверхностей (рис. 2.2).

Рис. 2.2. Простановка размеров фасок и канавок

2.3. Правила и рекомендации по указанию допусков и предельных отклонений

Геометрическая точность деталей оценивается следующими параметрами: точностью размеров элементов; точностью их взаимного расположения; точностью формы поверхностей элементов (макрогеометрией

7

поверхностей); шероховатостью поверхности (микрогеометрией).

При проектировании деталей задают не только размеры элементов, но и предельные отклонения по всем четырем геометрическим параметрам.

Предельные отклонения размеров:

1) Для всех размеров, нанесенных на чертежах, указываются предельные отклонения. Допускается не указывать предельные отклонения на размерах, определяющих зоны одной и той же поверхности с различной шероховатостью, термообработкой и т.п. В этих случаях у размеров ставится знак .

2) Предельные отклонения сопряженных размеров должны соответствовать посадкам, указанным на сборочных чертежах. Их наносят на чертежи одним из трех способов, установленных [3]:

-условными обозначениями полей допусков - 25h6 ; 40R7 ;

-числовыми значениями предельных отклонений - 25 0.013 ; 40 0.0070.018 ;

-условными обозначениями полей допусков с указаниями в скобках

числовых значений предельных отклонений - 25h6( 0.013) ; 40К 7( 0.0070.018 ) .

3)Предельные отклонения размеров, входящих в размерные цепи, указываются в соответствии с результатами расчета размерных цепей.

4)Предельные отклонения свободных размеров назначаются, как правило, по квалитетам от 12-го и грубее и оговариваются общей записью в

технических требованиях, например: H14;h14; |

IT14 |

, которая означает, что |

|

||

2 |

|

|

отверстия должны быть выполнены по H14 , валы – по h14 , а элементы, не относящиеся к отверстиям и валам, - с симметричными предельными

отклонениями IT14 .

2

Предельные отклонения радиусов закругления, фасок и углов не оговариваются отдельно. При необходимости их числовые значения определяются по таблицам [4] в зависимости от квалитета или класса, указанного в общей записи. Отклонения свободных размеров, получаемых обработкой резанием, предпочтительно назначать по 14-му квалитету.

2.4. Допуски формы и расположения поверхностей

Числовые значения допусков в зависимости от степени точности устанавливают в соответствии с [5].

1)Непосредственно на чертежах должны указываться лишь те допуски формы и расположения, которые по конструктивным или техническим причинам должны быть меньше, а в отдельных случаях - больше, чем неуказанные.

2)Все допуски формы и расположения подразделяются на две группы: ограничиваемые полем допуска размера и непосредственно не ограничиваемые полем допуска размера.

8

К первой группе, согласно [5] относятся допуски цилиндричности, круглости, профиля продольного сечения, плоскостности, прямолинейности и параллельности. На допуски первой группы распространяется правило о том, что если допуски формы и расположения не указаны, то они должны быть ограничены полем допуска размера.

Отклонения формы и расположения второй группы не входят составной частью в погрешность размера соответствующих элементов и не выявляются при контроле размера. Поэтому эти отклонения всегда должны быть ограничены отдельными допусками.

2.5. Шероховатость поверхности

Шероховатость поверхности регламентируется следующими стандартами: [6]. Шероховатость поверхности. Параметры и характеристики; [7]. Шероховатость поверхности. Термины и определения; [8]. Обозначение шероховатости поверхностей.

Шероховатость поверхности и ее влияние на работу деталей машин.

В процессе формообразования деталей на их поверхности появляется шероховатость - ряд чередующихся выступов и впадин сравнительно малых размеров.

Влияние шероховатости на работу деталей машин многообразно:

-шероховатость поверхности может нарушать характер сопряжения деталей за счет смятия или интенсивного износа выступов профиля;

-в стыковых соединениях из-за значительной шероховатости снижается жесткость стыков;

-шероховатость поверхности валов разрушает контактирующие с ними различного рода уплотнения;

-неровности, являясь концентраторами напряжений, снижают усталостную прочность деталей;

-шероховатость влияет на герметичность соединений, на качество гальванических и лакокрасочных покрытий;

-шероховатость влияет на точность измерения деталей;

-коррозия металла возникает и распространяется быстрее на грубо обработанных поверхностях и т.п.

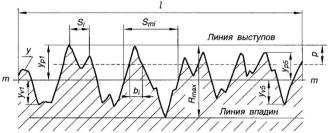

Параметры шероховатости поверхности. Шероховатость поверхности оценивается по неровностям профиля (рис. 2.3), получаемого путем сечения реальной поверхности плоскостью. Для отделения шероховатости поверхности от других неровностей с относительно большими шагами ее рассматривают в пределах базовой длины l .

Базой для отсчета отклонений профиля является средняя линия профиля

m m – линия, имеющая форму номинального профиля и проведенная так, что в пределах базовой длины среднее квадратичное отклонение профиля до этой линии минимально.

9

В [8] установлены следующие параметры шероховатости.

1) Среднее арифметическое отклонение профиля Ra (2.1) - это среднее

арифметическое из абсолютных значений отклонений профиля в пределах базовой длины:

R |

1 |

l |

|

|

y x |

|

dx , |

(2.1) |

||||||

|

|

|||||||||||||

|

||||||||||||||

a |

|

l |

|

|

|

|

|

|

|

|

|

|

||

|

|

0 |

|

|

|

|

|

|

|

|

|

|

||

где l – базовая длина; y – отклонение профиля (расстояние между любой |

||||||||||||||

точкой профиля и базовой линией m m ). |

|

|||||||||||||

При дискретном способе обработки профилограммы параметр |

Ra |

|||||||||||||

рассчитывают по формуле (3.2): |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 n |

|

, |

|

||||||

|

Ra |

|

|

|

yi |

(2.2) |

||||||||

|

|

|

||||||||||||

|

|

|

|

|

|

|

n i 1 |

|

|

n – |

||||

где yi – измеренные отклонения профиля в дискретных точках; |

||||||||||||||

число измеренных дискретных отклонений на базовой длине. |

|

|||||||||||||

2) Высота неровностей профиля по десяти точкам Rz (2.3) - это сумма средних абсолютных значений высот пяти наибольших выступов профиля и глубин пяти наибольших впадин профиля в пределах базовой длины.

5 |

|

|

|

|

|

|

|

|

|

y pi |

|

|

yvi |

|

(2.3) |

Rz |

l 1 |

|

|

, |

|||

|

|

|

|||||

|

|

|

|

||||

5 |

|

|

|

|

|||

где y pi - высота i -ro наибольшего выступа профиля; yvi - глубина i -ой наибольшей впадины профиля.

Рис. 2.3. Наибольшая высота неровностей профиля

3) Наибольшая высота неровностей профиля Rmax - расстояние между

линией выступов профиля и линией впадин профиля в пределах базовой длины (рис. 3.3).

4) Средний шаг неровностей профиля Sm - среднее значение шага

10