Учебное пособие 1250

.pdfКонтрольные вопросы 1 УПС,СРП,УНП,УСПО: назначение, нормализованные

узлы и детали, особенности каждой из систем .

2.Приспособления-спутники и бесспутниковые приспособления, их принцип действия, преимущества и недостатки.

3.Вспомогательный инструмент и инструментальные блоки, их точность и жёсткость.

3.5.Сборочные и контрольные приспособления, особенности этих приспособлений и их отдельных узлов

Назначение и конструкции сборочных и контрольных приспособлений различных типов.

При изучении темы необходимо усвоить, что схема приспособления зависит от производственной программы, последовательности и количества выполняемых операций.

Контрольные вопросы

1.Типы и основные характеристики сборных и контрольных приспособлений.

2.Особые требования, предъявляемые к отдельным узлам сборных и контрольных приспособлений.

3.Назначение и принцип действия приспособлений активного контроля.

4.Устройство и характеристики измерительных головок различной конструкции и назначения

4.Устройство и характеристики измерительных головок различной конструкции и назначения.

3.6.Технологическая оснастка для промышленных роботов

Назначение, классификации и основные характеристики захватных устройств. Принцип действия устройств различных конструкций.

11

3.7. Методика проектирования и САПР технической оснастки

Исходная документация и информация, порядок проектирования, выходная документация и информация. Правила оформления сборочного чертежа приспособления.

Методы автоматизации проектирования технологической оснастки и приспособлений.

Данная тема является одной из ключевых тем при изучении дисциплины «Технологическая оснастка», так как на её основе выполняется курсовой проект и соответствующий раздел дипломного проекта.

Исходными документациями являются: чертежи заготовки и детали с размерами и техническими требованиями, операционные чертежи на предыдущую и выполняемую операции со схемой базирования и закрепления, операционные карты техпроцесса обработки детали с содержанием операций, режимами обработки, типом оборудования. Кроме этого необходимы стандарты на детали и узлы оснастки, аналогичные конструкции по нормам, литературным данным и патентам..

Затем переходят непосредственно к проектированию приспособления, которое включает следующие этапы:

1.Разработка схемы компоновки приспособления. Определяется технико-экономическая эффективность от использования разрабатываемого приспособления.

2.На основании схемы базирования выбирается тип, размеры, количество и взаимное положение установочных деталей и устройств.

3.Определяются силы и моменты обработки, составляется расчетная схема, выбирается коэффициент запаса и рассчитывается усилие закрепления заготовки в приспособлении.

4.Выбирается тип зажимного и передаточного устройства и силового узла, и рассчитываются их конструктивные размеры. Окончательный выбор силового узла производится из нормализованного ряда.

5.Рассчитывается погрешность установки (базирования

изакрепления) и сравнивается с допустимой погрешностью

12

для данного вида обработки. Если допустимая погрешность превышает расчетную, то изменяют количество, конструкцию и расположение установочных устройств, изменяют схему базирования, закрепление или всю схему компоновки приспособления, уменьшают силы и моменты обработки (режимы обработки).

6.Конструируются и рассчитываются размеры необходимых вспомогательных устройств (делительных, направляющих, фиксирующих и т.д.) и корпуса приспособления. Рассчитывается на прочность наиболее нагруженная деталь.

7.Выполняется оборочный чертеж приспособления с указанием габаритных, присоединительных и посадочных размеров и технических условий на сборку, регулировка и эксплуатацию приспособления.

8.Оформляется расчётно-пояснительная записка, в которой приводится указание области применения и назначения приспособления, описание его работы и техника безопасности при работе с ним, перечисленные выше схемы и расчёты, спецификация деталей и узлов.

Контрольные вопросы

1.Исходная и выходная документация, информация для проектирования технологической оснастки.

2.Методика проектирования технологической оснастки приспособлений.

3.Правила выполнения и оформления сборочного чертежа приспособления.

4.Сущность САПР технологической оснастки.

5.Основные характеристики существующих САПР технологической оснастки.

3.8.Изготовление, контроль, ремонт и испытания

технологической оснастки

Особенности изготовления различных деталей, узлов и приспособлений.

13

Классификация оснастки по группам точности и категории ремонтной сложности. Приемка и периодический контроль оснастки в процессе эксплуатации.

Контрольные вопросы

1.Классификация технологической оснастки по категориям ремонтной сложности и группам точности

2.Планирование, производство и хранение запасных деталей и узлов для ремонта технологической оснастки.

3.Методики испытаний технологической оснастки и приспособлений на точность.

4.Основные этапы, содержание и порядок выполнения

курсового проекта

4.1. Основные этапы выполнения работы

Курсовой проект выполняется на основании задания, составленного и утверждённого кафедрой в соответствии с существующим порядком. Он содержит следующие основные этапы:

1.Анализ конструкции и назначение детали. Вычерчивание детали.

2.Разработка технологической операции обработки детали и составление операционных карт и карты эскиза на эту операцию.

3.Расчет максимальной силы резания

4.Эскизная проработка компоновки конструкции зажимного приспособления и разработка принципиальной расчетной схемы приспособления.

5.Расчет сил зажима РЗ и определение допустимой погрешности установки заготовки.

6.Выбор зажимного устройства и расчет исходного уси-

лия закрепления РИ.

7.Проектирование и расчет привода зажимного устрой-

ства.

14

8.Расчет точности приспособления.

9.Разработка рабочего сборочного чертежа приспособ-

ления.

10.Окончательное оформление расчётно-пояснительной

записки.

4.2.Тематика курсовых проектов

Тематика курсовых проектов должна соответствовать содержанию дисциплины «Технологическая оснастка», а содержанием проекта является разработка конструкции специального станочного приспособления для выполнения технологической операции на конкретном типе оборудования с учетом типа и организационной формы производства.

Основой для курсовых проектов является чертёж детали, приведённый в вариантах задания на курсовой проект, а также заданная руководителем проекта технологическая операция, для которой необходимо разработать приспособление и тип производства.

4.3. Составные части выполнения курсового проекта

Курсовой проект по разработке технологической оснастки состоит из расчётно-пояснительной записки и графической части, а также комплекта карт ТО, спецификаций к чертежам.

Пояснительная записка должна содержать следующие разделы:

●введение, в котором указывается цель работы, её связь

сзадачами и перспективами машиностроения. Объём – 0,5-1

с.;

●описание конструкции детали, её функциональное назначение. Объём – 1-2с.;

●расчет максимальных сил или моментов резания. Объ-

ём –3-5с.;

15

●разработка расчетной схемы и расчет усилия закрепления детали РЗ. Объём – 5-8 с.;

●разработка расчетной схемы и расчет исходного усилия закрепления РИ. Объём – 3-6 с.;

●проектирование и расчет пневмо(гидро)привода. Объ-

ём – 2-3с.;

●расчет погрешности установки заготовки и точности изготовления приспособления. Объём – 3-6 с.;

●описание конструкции и принципа действия разработанного приспособления. Объём – 1-2 с.;

●заключение. Объём – 0,5-1 с;

●список литературы;

●приложение (чертежи, карты ОК и КЭ, спецификации). Заключение содержит информацию обобщающего харак-

тера о выполненной работе и о степени полноты её исполнения с мотивированием полученных результатов.

Графическая часть курсового проекта выполняется на листах чертёжной бумаги и включает: рабочий чертёж детали (формат А1-А2); рабочий чертеж общего вида приспособления, выполненного в масштабе (формат А1-А2); расчетные конструктивные схемы зажимного устройства и исходного усилия привода (формат А2-А3); чертеж силового привода приспособления (формат А1-А3); чертеж монтажа приспособления на станке (формат А2-А3).

4.4. Исходные варианты заданий к курсовому проекту

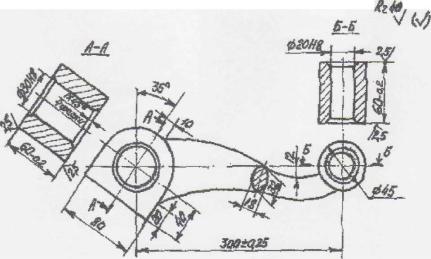

Вариант 1. Сконструировать кондуктор с гидравлическим приводом для сверления двух отверстий в тяге пресса с межцентровым расстоянием 300+ 0.25 мм (рис. 1). Материал сталь 45. Годовая программа выпуска 50000 штук.

Вариант 2. На базе нормализованного скальчатого кондуктора сконструировать кондуктор для сверления в корпусе шести отверстий Ø5 мм под резьбу (рис. 2). Материал сталь 45. Годовая программа выпуска 40000 шт.

16

Вариант 3. Сконструировать многоместное приспособление с пневматическим зажимом для фрезерования у рычага основания 95x18 мм (рис. 3). Материал чугун СЧ 28-16. Годовая программа выпуска 20000 шт.

Вариант 4. Сконструировать многоместное приспособление кассетного типа из деталей и узлов УНГТ для фрезерования паза гайки (рис. 4). Материал таль 45. Годовая программа выпуска 70000 шт.

Вариант 5. Сконструировать приспособление для фрезерования в рычаге двух пазов 20+02 мм (рис. 5). Отверстия Ø18Н7 и Ø48Н7 окончательно обработаны. Материал чугун СЧ 12-28. Годовая программа выпуска 30000 шт.

Вариант 6. Сконструировать кондуктор для сверления трех отверстий Ø15Н8 в крышке регулятора (рис. 6). Поверхность «П» и отверстия Ø2ОН8 и Ø25Н8 окончательно обработаны. Материал чугун 18-36. Годовая программа выпуска

15000 шт.

Вариант 7. Сконструировать мембранный патрон для шлифования отверстия Ø5ОН8 в зубчатом колесе (рис. 7) с базированием по впадинам зубьев. Материал сталь 40Х. Годовая программа выпуска 10000 штук.

Вариант 8. Сконструировать контрольное приспособление для проверки неперпендикулярности двух пазов 20+02 мм к оси отверстия Ø48Н7 (рис. 5). Годовая программа выпус-

ка 5000 шт.

Вариант 9. Сконструировать приспособление для расточки корпуса подшипника (рис. 8) по Ø5ОН7, Ø58Н8, Ø72Н8. Основание корпуса и два его отверстия окончательно обработаны. Материал чугун СЧ 18-32. Годовая программа выпуска 35000 штук.

Вариант 10. Сконструировать шестишпиндельную сверлильную головку для сверления в крышке (рис. 9) шести равнорасположенных отверстий Ø6Н12. Торцы, хвостовик и остальные отверстия обработаны окончательно. Материал сталь 3. Годовая программа выпуска 60000 штук.

17

Вариант 11. Сконструировать цанговый патрон для шлифования отверстия Ø55+0'03 мм втулки (рис. 10). Припуск на сторону 0,3 мм. Материал сталь У8А. Годовая программа выпуска 40000 штук.

Вариант 12. Сконструировать патрон с гидропластом для шлифования отверстия Ø35+0027 мм втулки (рис. 11). Мате-

риал сталь 20Х. Годовая программа выпуска 20000 шт. Вариант 13. Сконструировать гидропластовую оправку

для шлифования поверхности Ø45+0,ОЗ втулки (рис. 11). Разностенность 0,03 мм. Материал сталь 20Х. Годовая программа выпуска 10000 шт.

Вариант 14. Сконструировать многоместное приспособление для фрезерования проушины 30+0д мм вилки (рис. 12). Отверстие Ø23,8+014 мм и поверхность «П» окончательно обработаны. Материал сталь 40. Годовая программа выпуска 20000 шт.

Вариант 15. Сконструировать клинорычажный патрон для подрезки торца Ø96 мм и растачивания отверстия Ø68Н12 корпуса (рис. 2). Торец и наружная поверхность 090 обработаны. Материал сталь 45. Годовая программа выпуска 3000 шт.

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1.Корсаков, В. С. Основы конструирования приспособлений / В. С Корсаков. – М.: Машиностроение, 1983. − 277 с.

2.Переналаживаемая технологическая оснастка / Под общей редакции Д. И. Полякова. − М.: Машиностроение, 1988.

256 с.

3.Ансеров, М. А. Приспособление для металлорежущих станков / М. А. Ансеров. 4-е изд., перераб. и доп. − Спб: Машиностроение, 1975. − 565с.

4.Андреев, Г. Н. Проектирование технологической оснастки машиностроительного производства: учебное пособие / Г. Н. Андреев. В. Ю. Новиков. А Г. Схиртладзе; под ред. Ю. М.

18

Соломенцева, 2-е изд., исправленное. М.: Высшая школа, 1999.

−415 с.

5.Сай, В. А. Проектирование станочных приспособлений: учебное пособие / В. А Сай, В. В Бородкин, И. А Чечета. Воронеж: ГОУВПО «Воронежский государственный технический университет», 2009. − 200 с.

6.Горохов, В. А. Проектирование и расчет приспособлений / В. А. Горохов. − Минск: Высшая школа, 1986. − 238 с.

7.Болотин, Х. М. Станочные приспособления / Х. М. Болотин, Ф. П. Костромин. − 5-е изд., перераб. и доп. − М.: Машиностроение , 1973. – 344 с.

8.Кузнецов, Ю. И. Технологическая оснастка для станков с ЧПУ и промышленных роботов: учебное пособие / Ю. И. Кузнецов. − М.: Машиностроение, 1987. – 112 с.

9.Белоусов, А. П. Проектирование станочных приспособлений / А. П. Белоусов. − М.: Высшая школа, 1980. – 240 с.

10.Терликова, Т. Ф. Основы конструирования приспособлений / Т. Ф. Терликова и др. – М.: Машиностроение, 1980.

−120 с.

11.Станочные приспособления. Справочник в 2-х томах / под ред. Б. М. Вардашкина. − М.: Машиностроение, 1984.

12.Справочник технолога-машиностроителя в 2-х томах. / под ред. А. Г. Косилова и др. − 4-ое изд., перераб. и доп. − М.: Машиностроения, 1986.

13.Обработка металлов резанием: справочник технолога / под общей ред. А. А. Панова. – М.: Машиностроение, 1988. − 736 с.

19

ПРИЛОЖЕНИЕ

Рис. 1. Тяга пресса

20