Базы данных материалов для САПР в машиностроении. Елисеев В.В., Хливненко Л.В

.pdfБАЗЫ ДАННЫХ МАТЕРИАЛОВ ДЛЯ САПР В МАШИНОСТРОЕНИИ

Учебное пособие

Воронеж 2018

МИНИСТЕРСТВО НАУКИ И ВЫСШЕГО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ

Федеральное государственное бюджетное образовательное учреждение высшего образования «Воронежский государственный технический университет»

БАЗЫ ДАННЫХ МАТЕРИАЛОВ ДЛЯ САПР В МАШИНОСТРОЕНИИ

Учебное пособие

Утверждено учебно-методическим советом университета в качестве учебного пособия

Воронеж 2018

1

УДК 539.37, 621 (075.8) ББК 34.42я7

Б179

Рецензенты:

кафедра технической механики Воронежского государственного университета инженерных технологий (зам. зав. кафедрой д-р техн. наук, проф. В. Г. Егоров); д-р техн. наук, проф. С. С. Одинг

Авторский коллектив:

В. В. Елисеев, Л. В. Хливненко, А. М. Гольцев, Ю. Б. Рукин, Н. С. Переславцева

Базы данных материалов для САПР в

Б179 машиностроении: учебное пособие / В. В. Елисеев [и др.]; ФГБОУ ВО «Воронежский государственный технический университет». - Воронеж: Изд-во ВГТУ, 2018. - 94 с.

ISBN 978-5-7731-0710-1

Учебное пособие включает краткое теоретическое описание и методику выполнения лабораторных работ по определению механических характеристик материалов, а также технологических параметров процесса пластического формообразования.

Издание соответствует требованиям Федерального государственного образовательного стандарта высшего образования по направлению подготовки бакалавров 22.03.01 «Материаловедение и технологии материалов» (профиль «Физическое материаловедение»), дисциплине «Механика материалов и основы конструирования».

Ил. 47. Табл. 10. Библиогр.: 9 назв.

|

УДК 539.37,621 (075.8) |

|

ББК 34.42я7 |

ISBN 978-5-7731-0710-1 |

© ФГБОУ ВО «Воронежский |

|

государственный технический |

|

университет», 2018 |

2

ВВЕДЕНИЕ

Основные данные, необходимые для моделирования операции пластического формообразования на прессовом оборудовании с ЧПУ, можно разделить на три типа: основные механические характеристики сопротивления пластическому деформированию, предельные характеристики пластичности материала различной природы, параметры поверхности начала пластического течения [9]. Для моделирования операций пластического течения требуются также и характеристики взаимодействия заготовки с инструментом.

К первому типу данных относятся стандартные характеристики прочности и пластичности материалов: пределы прочности и текучести, равномерная деформация и относительное остаточное удлинение. Сюда же следует отнести параметры анизотропии, которые описывают анизотропию свойств большинства листовых материалов.

Ко второму типу данных относят предельные деформационные свойства сплава, превышение которых приводит к появлению различных браковочных признаков на поверхности детали: недопустимый рост зерна, выпучивание складки, линии скольжения, трещины, разрывы и т.д.

Третий раздел механических характеристик предназначен для описания поверхности начала пластического течения материала для различных условий пластического течения [4].

Четвертый тип данных включает условия трения в области контакта заготовки с инструментом, которые описываются обычно коэффициентами трения и технологическими параметрами процесса, влияющими на характер трения между заготовкой и инструментом.

Результаты испытаний используют в различных вычислительных пакетах на базе метода конечных элементов

(ANSYS, ABAQUS, PAM-STAMP, LS-DYNA, RADIUS, PAM CRASH и др.) для прогнозирования разрушения деталей в

3

процессе динамического воздействия на конструкцию, т.е. Crash test. Прогноз предельного поведения материала заготовки строится на диаграммах предельных деформаций и диаграмме разрушения, основанных на модели разрушения срезом и отрывом.

Необходимо также отметить, что большинство механических и технологических характеристик материалов зависят от скорости деформирования, особенно важных в случае динамического нагружения, когда скорость деформирования достигает 103 с-1.

Точность и эффективность моделирования технологических операций зависит не в последнюю очередь от точности определения механических характеристик. Для решения этой задачи необходима автоматизация процессов измерения и совершенных методов обработки результатов испытаний с использованием современных компьютерных систем и электронных датчиков измерений.

Компьютерная модель конструкции помимо базы данных геометрии деталей включает базу данных материалов. Эксплуатация деталей происходит в упругой области материала. Однако их изготовление и поведение в критических ситуациях обычно приходится на пластическую область. Поэтому для изготовления деталей без дефектов и прогнозирования отказов необходимо знать предельные свойства материалов.

В настоящем пособии студентам предлагается познакомиться с основными видами механических и технологических испытаний, которые необходимо проводить в ЦЗЛ авиационного и машиностроительного предприятия для формирования баз данных САПР технологических операций холодной штамповки деталей из листа и профиля.

Все приведенные в пособии иллюстрации – авторские.

4

ГЛАВА 1. МЕХАНИЧЕСКИЕ ХАРАКТЕРИСТИКИ МАТЕРИАЛОВ

1.1. Лабораторная работа № 1 Определение параметров кривой течения по испытаниям

на одноосное растяжение

Цель работы: определение характеристик сопротивления пластическому деформированию материала параметров аппроксимации кривой течения в координатах обобщенное истинное напряжение - обобщенная пластическая логарифмическая деформация e уравнением Свифта:

A(e )m, |

(1.1) |

0 |

|

где А, m, 0 - параметры аппроксимации.

1.1.1. Методика испытаний

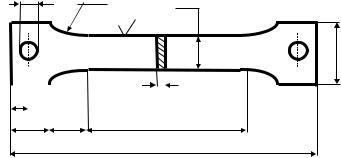

Вырезаются образцы из полки профильной детали. Размеры образца для испытаний на одноосное растяжение представлены на рис. 1.1.

12 |

R30 |

20 |

0.10 |

2 отв. |

|

|

|

|

2,5 |

|

|

|

|

|

|

|

|

h |

|

|

|

|

|

|

|

|

20 |

|

|

|

|

|

|

|

h* толщина образца |

|||

40 |

40 |

|

|

80 0.10 |

|

240

40

Рис. 1.1

5

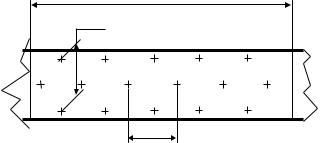

Подготовка образцов к испытанию: размеры поперечного сечения образца в области рабочей длины измеряются с точностью 0.01 мм. Первоначальная площадь поперечного сечения F0 определяется как минимальная по результатам двух-трех измерений ширины B0 и толщины h0 в области расчетной длины образца. На рабочей длине наносят границы на базе l0 =80 мм и прямоугольную сетку с шагом 15 мм. Точность нанесения сетки 0.02 мм (рис. 1.2).

Расчетная длина образца l0=80 мм

b0

a0

Рис. 1.2

Испытания: проводят на стандартном оборудовании, обеспечивающем растяжение образца по схеме одноосного растяжения при постоянной скорости деформирования

0.001-0.005c-1.

Измерение растягивающего усилия и осевого удлинения производят электронными аналоговыми датчиками, сигнал с которых поступает на карту оцифровки в персональный компьютер (рис.1.3). С помощью специального программного обеспечения, написанного в среде LABVIEW-7, производится оцифровка и визуализация диаграммы растяжения в режиме реального времени. Эта функция обеспечивает получение табулированной диаграммы растяжения, которая записывается в текстовый файл для последующей обработки и построения

6

кривой течения материала в координатах: истинное напряжение – логарифмическая деформация.

Диаграмму растяжения записывают в координатах: растягивающее усилие Р (Н) - удлинение l (мм); максимальное растягивающее усилие Fm (H); утонение или ширина границ рабочей части образца на расстоянии не менее ширины образца от места разрушения.

Системарегистрации,обработки и визуализации экспериментальныхданных

Датчик

крутящего момента. Датчикулов кручения

Датчик

усилия

Датчик |

|

BMC |

|

карта |

|

осевого |

|

|

удлинения |

|

|

|

|

|

|

|

|

Датчик

окружного

удлинения

Датчик

давления

Рис. 1.3

1.1.2. Обработка результатов испытаний В результате обработки диаграммы растяжения

рассчитывают параметры сопротивления пластическому растяжению: условный предел текучести Rp02 и предел прочности Rm, равномерное остаточное удлинение Ag :

Rp0.2 |

|

|

Fp0.2 |

|

|

|

|

|

|

; |

|

||

|

S0 |

(1.2) |

||||

|

|

|

|

|

||

|

|

Fm |

|

|

|

|

R |

. |

|

|

|||

|

|

|||||

m |

|

S0 |

|

|

||

|

|

|

|

|||

7

A ln |

l0 l lg |

; |

(1.3) |

|

|||

g |

l0 |

|

|

|

|

|

Fp0.2 - усилие растяжения, соответствующее условному пределу текучести при остаточной деформации 0,2 % (рис.1.4). Для вычисления этой величины ординату соответствующей точки на кривой течения умножают на масштаб по усилию:

|

|

F |

(1.4) |

|

F |

|

~m |

; |

|

|

|

Fm |

|

|

S0 - исходная площадь поперечного сечения образца до растяжения; l- масштаб диаграммы по удлинению:

l |

|

lu l0 |

; |

(1.5) |

|

||||

|

|

lr |

|

|

lu - длина рабочей части образца после разрушения. Расчету подлежат результаты испытаний только тех образцов, разрушение которых произошло в области, отстоящей не менее трети расчетной длины от ее границ.

Рекомендуется также определять относительное остаточное удлинение A на базовой длине 80 мм как стандартную характеристику, по которой дополнительно можно проверить качество проведенного эксперимента.

A |

lu l0 |

100 (%); |

(1.6) |

|

|||

|

l0 |

|

|

Диаграммы растяжения образцов, ориентированных в одном направлении, аппроксимируют уравнением Свифта (1.1). Аппроксимация производится методом наименьших квадратов с помощью вычислительной программы. Для подготовки входных данных с каждой кривой растяжения (рис.1.4) снимают координаты 1000-5000-ти точек через

8

равные интервалы по времени. Точка диаграммы, соответствующая пределу текучести, является первой в этом диапазоне, а пределу прочности - последней. Кроме того, для каждой кривой вводят: наибольшую нагрузку Fm в ньютонах, абсциссу остаточного удлинения lr, площадь поперечного сечения S0, расчетную длину образца после разрушения lu и абсциссу, соответствующую равномерному удлинению lg.

~

F (в масштабе F)

~

Fm

F~p0.2

|

|

С=0.002 lr(l0/(lu-l0)) |

||

C |

|

lg |

|

l (в масштабе l) |

|

|

|||

|

|

|

|

|

|

|

|

|

|

lr

Рис. 1.4

На выходе программы получают все перечисленные характеристики материала (1.2) - (1.5) и параметры уравнения (1.1), рассчитанные по методу наименьших квадратов. Результаты выдаются в виде средних арифметических характеристик и их среднеквадратических отклонений.

Ниже приводится протокол испытания (табл. 1.1), который заполняется как на стадии измерения исходных размеров образца, так и после записи диаграммы растяжения и измерения образца после разрушения.

9