Учебное пособие 1209

.pdf1.9. Лабораторная работа № 8 Определение минимального радиуса гиба

Цель работы. Определение деформации разрушения листового материала в условиях плоской деформации.

1.9.1. Теоретическая справка

Минимальный радиус гиба rmin определяется с целью вычисления предельной деформации разрушения fr материала в условиях, близких к плоской деформации. Характеристика используется для прогнозирования разрушения заготовки при моделировании операций формовки эластичными средами.

1.9.2. Испытания

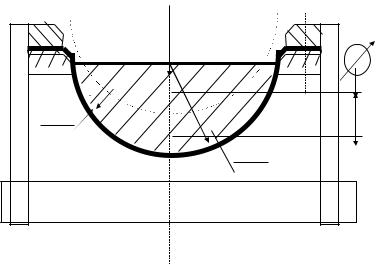

Методика проведения экспериментов состоит в следующем. Вырезают две партии прямоугольных заготовок 30х50 мм, ориентированных одинаково к направлению прокатки (вдоль прокатки и поперек прокатки). Гибку заготовок выполняют в специальном устройстве (рис. 1.36), установленном на прессе. Устройство состоит из неподвижного основания 5, подвижной траверсы 6, которая перемещается по направляющим стойкам 4 при приложении нагрузки. Заготовка 1 изгибается через щель в жесткой съемной полуматрице 3 пуансоном 2 с цилиндрическим наконечником радиуса R перпендикулярно длинной стороне заготовки.

Испытания проводят набором съемных пуансонов с радиусами 1,5; 2; 3; 4; 5; 6; 7; 8; 9 мм с соответствующими съемными полуматрицами. Ширина щели выбирается в зависимости от толщины испытуемого листа так, чтобы при гибке обеспечивалось одинаковое положение краев заготовки параллельно ходу пуансона.

50

|

|

6 |

|

|

Вид A |

|

|

|

3 |

||

|

|

|

|

||

|

|

|

|

|

|

|

2 |

4 |

Линия |

|

|

|

|

|

|

||

А |

1 |

3 |

Щель |

|

|

|

|

5 |

1 |

5 |

|

|

|

|

51

Рис. 1.36

Уменьшая от испытания к испытанию радиус гиба образца, определяют наибольший радиус пуансона после изгиба, которым образец разрушается.

Радиус пуансона в испытании, предшествующем разрушению или растрескиванию образца, считают минимальным радиусом гиба.

Предельная деформация разрушения вычисляется по формуле

*fr |

|

h |

|

, |

(1.22) |

||

|

|

||||||

|

|

2(r |

|

h |

) |

|

|

|

|

|

|

||||

|

|

min |

2 |

|

|

|

|

где h - толщина образца.

52

ГЛАВА 2. ОПРЕДЕЛЕНИЕ ТЕХНОЛОГИЧЕСКИХ ПАРАМЕТРОВ ПРОЦЕССА ПЛАСТИЧЕСКОГО ФОРМООБРАЗОВАНИЯ

2.1. Лабораторная работа № 9 Определение моментов и коэффициентов трения качения

заклепок при сжатии

Цель работы. Определение условия трения между поверхностями заклепок и обшивкой для обеспечения минимального трения в процессе эксплуатации.

2.1.1. Образец

M 5 |

|

|

|

5 |

|

|

|

18-20

60

Рис. 2.1

На стержне нарезают резьбу М5 на глубину 18-20 мм.

2.1.2. Испытательное приспособление

Испытательное устройство (рис. 2.2) состоит из направляющего корпуса 1, подставки 2, на которую крепят в паз нижнюю пластину 5 из испытуемого материала. Образец 4 вкручивают в головку штока 10 и фиксируют двумя контргайками 9, чтобы предотвратить проворот образца в штоке. Шток устанавливают в шарикоподшипник в опорной стойке 3. Верхнюю пластину 5 крепят в пуансоне 8. На шток

53

10 навинчивают коромысло 11, на которое вешают подвеску

12 с роликовой головкой. Головка обеспечивает свободное перемещение подвески 12 с грузами. Это позволяет плавно регулировать изменения момента страгивания при ступенчатом нагружении.

Для определения деформаций сжатия пластин 5 в области контакта с образцом 4 на пуансоне 8 крепят планку 6. Индикаторные часы 7 устанавливают в индикаторную стойку. Установку с индикаторной стойкой размещают на испытательной машине Р20.

Начало страгивания образца фиксируется флажком 14, жестко скрепленным со свободным концом образца 4.

|

7 |

8 |

|

|

6 |

P |

|

|

|

|

|

|

|

9 |

10 |

|

|

11 |

|

5 |

|

|

lk |

4 |

|

|

|

|

|

l |

|

|

|

|

|

14 |

|

|

12 |

|

|

|

L |

1 |

2 |

3 |

Q |

|

|

|

|

|

|

|

Рис. 2.2 |

|

|

|

54 |

2.1.3. Методика испытания

Размеры пластин 5 измеряют и заносят в таблицу результатов. Конструкцию из стержневого образца 4 и двух пластин 5 устанавливают в приспособление и ориентируют так, чтобы боковые стороны пластин были параллельны оси образца. Затем конструкцию нагружают сжимающим усилием. Затем нагружают подвеску 11 грузами Q с последующим изменением плеча L до тех пор, пока не происходит страгивание проволочного образца.

Момент начала страгивания определяют в результате падения флажка индикаторной стрелки 14, жестко соединенной со свободным концом образца. Момент вычисляют по формуле

M (QL |

G |

(l |

k |

l))cos |

|

(Нм). |

(2.1) |

|

0 |

||||||

2 |

|

|

|

|

|||

Здесь G=3.3256 Н - вес коромысла без головки, распределенный по длине (lk-l), lk=414 м - длина коромысла, l=10 м – длина головки коромысла.

На рис. 2.3 приведена схема, поясняющая вычисление крутящего момента.

lk l

lk l

L=var

L=var

0Q

0Q

Lfinal

Q

Рис. 2.3

55

Момент трения измеряли после полной остановки коромысла по формуле (2.1), в которой L заменен на Lfinal, а 0 - на . Поскольку точка приложения нагрузки Q лежит выше оси коромысла, значение Lfinal после поворота было немного больше L.

Нагружение образца проводят в три – четыре ступени. После определения моментов страгивания и трения на первом этапе образец разгружают, измеряют размеры отпечатков на обеих пластинах, проводят визуальный осмотр образца, определяют возможную эллипсность измерением диаметров в перпендикулярных направлениях, меняют пластины и повторяют нагружение образца по описанной выше методике при большем усилии сжатия.

В режиме условной «разгрузки» образец сначала нагружают наибольшим сжимающим усилием, измеряют моменты. Затем сжимающую нагрузку уменьшают без смены подкладных пластин и вновь измеряют моменты. По окончании испытаний в этом режиме измеряют размеры отпечатков на пластинах.

Наибольшее усилие сжатия обычно ограничивают появлением эллипсности проволочного образца. Сжимающие усилия в режимах нагрузки и разгрузки на соответствующих стадиях должны быть приблизительно одинаковыми.

Исходные данные и результаты испытаний заносят в протокол табл. 2.1.

Результаты испытаний представляются как графически, так и в виде таблиц.

56

57

|

|

|

|

|

|

Протокол испытаний по определению момента трения |

|

Таблица 2.1 |

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

||||||||||||||

|

Ф.И.О. |

|

|

|

|

|

|

Материал подкладки |

|

Диаметр проволоки, мм |

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Ширина |

отпечатка, |

Глубина |

|

|

|

|

|

|

Высота |

|

|

|

|

||||||

№ |

|

№ |

мм |

|

|

отпечатка, мм |

Длина |

Усилие |

Усилие |

Длина |

наклона |

Углы |

Приме |

||||||||||

|

|

|

|

|

|

|

|

|

на |

коромысл |

наклона |

||||||||||||

|

подклад |

|

|

|

|

|

|

|

|

отпечатка, |

сжатия |

коромысла, |

|||||||||||

этапа |

|

ки |

|

|

|

|

|

|

|

|

мм |

,Н |

коромыс |

мм |

а, мм |

|

|

|

чание |

||||

|

B1 |

B2 |

|

B3 |

h1 |

h2 |

h3 |

ле, Н |

Lначаль |

Lконе |

0 |

к |

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

н |

ч |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Режим нагружения |

|

|

|

|

|

|

|

|

|

|

||

1 |

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3 |

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Режим разгрузки

1

1 2

1

2 2

2.2. Лабораторная работа № 10 |

|

Определение коэффициентов трения листовых заготовок |

|

на пуансоне в процессе пластического формообразования |

|

обтяжкой |

|

Цель работы: ознакомить с методом экспериментального |

|

определения параметров анизотропии. |

|

2.2.1. Испытательная установка |

|

Для определения коэффициента трения рассмотрим |

|

процесс обтяжки листовой заготовки по цилиндрическому |

|

пуансону радиуса R. Схема обтяжки приведена на рис. 2.4. |

|

P |

Индикаторные |

|

часы |

h |

|

R |

|

Рис. 2.4 |

|

Принимается модель жестко-пластического, ортотропного |

|

материала, подчиняющегося степенному закону упрочнения. |

|

При обтяжке по цилиндрическому пуансону деформации в |

|

направлении, перпендикулярном к направлению обтяжки, |

|

затруднены. Поэтому деформированное состояние заготовки |

|

примем плоским. |

|

58

В этом случае

ee Ke; |

e /K, |

(2.2) |

где ,e- напряжение и деформация в направлении обтяжки;

K |

|

3 ax |

ay |

; |

a a |

y |

a 1; |

a a a |

y |

a a a a , |

||

|

|

|

|

|||||||||

|

|

2 |

|

a |

|

x |

z |

x |

x z y z |

|||

|

|

|

|

|

|

|

|

|

|

|||

ax , ay , |

az |

|

- параметры анизотропии. |

|

|

|||||||

Эти параметры вычисляются через определенные в лабораторной работе № 2 параметры анизотропии

r0, r90, r45:

a x r0 |

/ (r0 r90 |

r0 r90 ); |

|

|

|

||||||

a y r90 |

/ (r0 r90 |

r0 r90 ); |

|

|

|

||||||

|

|

|

|||||||||

a z |

r0 r90 / (r0 r90 r0 r90 |

|

|

|

|||||||

); |

(2.3) |

||||||||||

|

|

0.5(1 2r |

45 |

)(r |

0 |

r |

90 |

) |

|

||

a xy |

|

|

|

|

|

|

. |

|

|||

|

|

|

|

|

|

|

|

|

|||

|

|

|

r0 r90 r0 r90 |

|

|

|

|

||||

|

|

|

|

|

|

|

|||||

Уравнения равновесия элемента цилиндрической оболочки длиной L, находящегося в контакте с пуансоном, запишутся в виде

N |

T ; |

q N |

|

, |

(2.4) |

L |

|

||||

|

|

L |

|

||

где N - погонное (приходящееся на единицу ширины) усилие; T - погонная сила трения; q - нормальное давление;- угол наклона касательной к контуру пуансона.

Поскольку давление листовой заготовки на обтяжной пуансон меньше предела текучести материала, принимаем закон трения Кулона:

T |

q , |

(2.5) |

где - коэффициент трения.

59