Учебное пособие 786

.pdf

применяется при больших скоростях движения. Кроме рассмотренных типов, применяются и другие виды движения ведомого звена. Рассмотрим синусоидальный вид движения:

a = C1 |

sin |

t = C1 |

sin 2 |

t / T1 , |

|

(1) |

где С1 - постоянная; |

|

|

|

|||

ω |

- |

циклическая частота, |

соответствующая |

|||

полному изменению на участке φ1(Т), т.е. ω = 2π / T1. Тогда |

||||||

скорость V и перемещение S равны |

|

|

||||

v = C1 (sin 2 |

t / T1)dt + C2= - C1 (cos 2 |

t /T1) T1/2 |

+ C2 (2) |

|||

S = v dt = - C1 (sin 2 |

t /T1) |

(T1/2 )2 + C2 t + C3 |

(3) |

|||

Для определения постоянных , учтѐм начальные условия t

= 0;

V = 0; S = 0, получаем Сз = 0. Тогда скорость и перемещение принимают вид

v = C1 |

T1/2 |

[ 1 - cos (2 |

t /T1) ] , |

|

(4) |

||

S = - C1 |

T1/2 |

[ 1 - C1 |

(T1/2 |

)2 sin (2 |

t /T1) ] |

(5) |

|

Учитывая, что при |

t = T1, |

S = Sмах, |

находим |

|

|||

C1 = ( 2 |

Sмах ) / ( T1 )2 и уравнения движения принимают |

||||||

вид: |

|

|

|

|

|

|

|

a = 2 |

Smax / (T1)2 sin 2 |

t / T1 |

|

(6) |

|||

v = Smax / T1 |

[ 1 - cos (2 |

|

t /T1) ] |

|

(7) |

||

S = Smax |

[ t / T1 - 1/2 |

sin (2 |

t /T1) ] |

|

(8) |

||

19

Заменяя в выражении (8) переменную t переменной φ (φ = ωt, φу = ωТ1),получим при вращении кулачка с поступательно движущемся толкателем (рис 1а)

a = Smax |

[ |

/ |

y - 1/2 |

sin (2 |

/ |

y) ] |

(9) |

Для кулачкового механизма с качающим толкателем имеем |

|||||||

ψ = ψmax |

[ |

/ |

y - 1/2 |

sin (2 |

/ |

y) ] |

(10) |

где ψ - угловой ход толкателя.

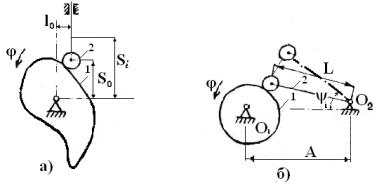

Форма профиля кулачка зависит от закона перемещения толкателя S = S(t) или ψ = ψ(t). Найдем профиль кулачка для механизма с поступательно движущимся толкателем. На рис. 3 а представлен профиль АВ кулачка в начальном положении, когда S1 = 0. Пусть искомое уравнение профиля есть rj = гj(φ). Обозначим начальный радиус в исходном положении

ro = r(o) = ( So |

2 + lo |

2 ) 1/ 2. |

(11) |

После поворота кулачка на угол φ острие толкателя переместится из точки А с координатами r = г0, и φ = 0 в точку В с координатами r1 и φ1. При этом толкатель поднимется на Si = АВ'. Тогда следует

rj = |

(lo |

2 |

+ (So + Sj)2 )) 1/ 2 |

(12) |

или |

|

|

|

|

rj = |

( ro |

2 |

+ 2So Sj( ) + Sj2( ) ) 1/ 2 |

(13) |

Это и есть искомое уравнение профиля для кулачка, заданное через параметр φ. Определяются по заданному закону движения величины перемещения (S) толкателя функции угла поворота (φ) кулачка, определяется профиль. В результате получают функции г = r(t) полностью определяющие профиль кулачка с поступательно движущимся толкателем. Для кулачкового механизма с

20

качающим толкателем (рис. 3 б) формулы для расчета профиля кулачка имеют следующий вид;

rj = ( A2 + L2 – 2 A L cos |

j( ) ) 1/ 2 |

(14) |

ro = ( A2 + L2 – 2 A L cos |

o(0) ) 1/ 2 |

(15) |

В начале по заданному закону движения рассчитываются углы поворота толкателя φj в функции угла поворота кулачка ψ = ψ(φ). Затем по формулам (14) для ряда последовательных значений φ вычисляют радиусы вектора rj. В результате получаем таблицу rj и φj, соответствующим одному и тому же углу поворота кулачка φj , гj = г(φj).

На рис. 3 даны схемы кулачковых механизмов с толкателем, оканчивающимся не острием, а роликом. Чтобы получить истинный профиль кулачка необходимо построить внутреннюю эквидистантную к теоретическому профилю кривую, удаленную от теоретического профиля на величину радиуса ролика

Задание № 2. Изучить расчеты на прочность кулачковых механизмов, в заготовку отчета занести условия прочности кулачка и ролика

Методические указания по выполнению второго задания

При выполнении задания изучить материал /3 с. 102-104; 4, с 332 - 333/. При этом следует учитывать, что для кулачковых механизмов в зоне контакта кулачка с ведомым звеном возникают сложные явления, сопровождающиеся деформацией и износом поверхностных слоев. Износ трущихся деталей одна из главных причин снижения точности воспроизводимого движения. Кроме того, при чрезмерно больших напряжениях в зоне контакта может наступить усталостное выкрашивание частиц материала у поверхности деталей и их разрушение.

21

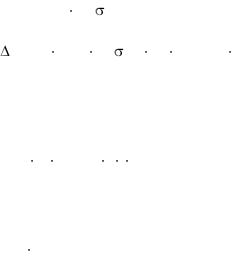

Рис. 3. Законы движения кулачка с поступательно движущимся (а) и качающим толкателем (б)

В целях недопущения этого детали кулачкового механизма рассчитываются на износ, контактную прочность и износостойкость (долговечность). При действии нормальной силы в зоне контакта кулачка 1 и ролика 2 толкателя (рис 3) поверхностные слои этих звеньев деформируются, в результате чего образуется площадка контакта. Условие прочности кулачка и ролика может быть выражено зависимостью

k =0.399  ( F / b

( F / b  En / n ) 1/ 2

En / n ) 1/ 2  [ к ] (16)

[ к ] (16)

где F - нормальная сила взаимодействия кулачка и ведомого звена (ролика); b -толщина кулачка (или ролика); Еn – приведенный модуль упругости материалов кулачка и толкателя равный

En = 2 E1 E2 / (E1 (1 - 22 ) + E1 (1 - 12 )) |

(17) |

где E1, μ1, E2, μ2 - модули yпpyrocти и коэффициенты Пуассона кулачка и ролика;

ρn - приведенный радиус кривизны профиля кулачка (ρk) и ролика толкателя (гρ) в точке их контакта

22

ρn= гρρk/(гρ+ρk) , |

(18) |

[σи] - допускаемое контактное напряжение, например, для бронзового кулачка и стального ролика толкателя [σи]= 400 МПа. При вращении кулачка сила F и радиус кривизны профиля ρк непрерывно изменяются, поэтому и напряжения, определяемые по формуле (16), различны вдоль профиля кулачка. Для чугуна [σи] = 410 - 750 МПа, для стали [σи] = 600 - 1800 МПа. Существует связь между размерами высшей пары, экспериментально найденным коэффициентом износостойкости С и допустимым значением нормальной силы F:

F=C b / ( 1/ ρk ) . |

(19) |

Значения С обеспечивают работоспособность профиля в

течение 108 - 109 циклов

C = 5.73 ( [ |

к ]2 / En ) |

(20) |

Износ по общей нормали |

|

|

= 22 fпр2 |

( [ к ]3 n1 ρk / ( b E12 ), |

(21) |

где fпр - коэффициент трения; n1 - число циклов.

Если кулачок расположен на двухопорном валу, то определяют стрелу прогиба вала под кулачком, нагруженным силой F по формуле

g = F a2 b2 / (3 E J l ) , |

(22) |

||

где а, b - расстояние от точки приложения силы до опор |

|||

данного участка вала; 1 - длина расчетного участка вала; E - |

|||

модуль упругости. |

|

||

J = π d4 / 64 , |

(23) |

||

J |

- |

осевой момент инерции расчетного сечения вала; |

|

d |

- |

диаметр вала. |

|

23

Жесткость вала считается достаточной, если стрела прогиба у расчетного участка вала под действием силы F (рис. 6) не превышает значений g = 0,02 - 0,05 мм. Кулачок изготавливают из стали 50 и 40Х с закалкой ТВЧ рабочих поверхностей по твердости 52 - 53 HRCэ , малоуглеродистых сталей 15Х, 20Х и 25Х с цементацией на глубину 0,5 - 1,5 мм и твердостью 56 - 62 HRCэ, при больших нагрузках кулачки изготавливают из стали 40Х и ШХ15 с термообработкой до твердости 51 - 63 HRCэ. Хорошую износостойкость обеспечивает применение хромоалюминиевых сталей 4СХЮ, 382МЮА.

Термообработка этих сталей (закалка, отпуск, нитрирование) придаст им высокую твердость (33 - 70 HRCэ). Снижение износа может быть достигнуто рациональным подбором материалов трущихся деталей, обладающих низким коэффициентом трения и высокой износостойкостью. На практике часто применяют следующие сочетания материалов: кулачок - закаленная сталь, толкатель - нейлон или толкатель (ролик) - закаленная сталь, кулачок - фосфористая бронза, пластики на основе термореактивных смол, кулачок –латунь, ролик – закаленная сталь.

Рис. 4 Напряжения в зоне контакта (а) для кулачка (1) и толкателя (2) и стрела прогиба (б)

Задание № 3. Изучить построение планов скоростей и ускорений для кулачкового механизма, в заготовку отчета занести основные векторные уравнения и планы.

Методические указания по выполнению третьего задания

24

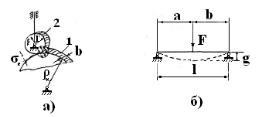

План скоростей строится по ранее изложенным принципам графического кинематического исследования механизмов /2, с. 29 - 32/. Вектор скорости точки А2, принадлежащей звену 2 - толкателю, определяется из

векторного уравнения VA2 = VA1+ VA1A2 , где VA1 = ωi OA - вектор скорости точки А1 принадлежащей звену 1 - кулачку,

OA - вектор скорости точки А1 принадлежащей звену 1 - кулачку,

перпендикулярен радиусу-вектору OA, VA1A2 - вектор относительной скорости, параллелен касательной, проведенной к профилю кулачка в точке касания его с толкателем; ω1 - угловая скорость кулачка (рис. 5). Из полюса плана скоростей проводим в масштабе μ вектор скорости VA1. ИЗ конца этого вектора проводим линию действия относительной скорости, а из полюса плана - линию действия абсолютной скорости толкателя, параллельную направлению движения толкателя. Пересечение этих линий действия определит искомую скорость VA2. План ускорений строится по тем же принципам, что и план скоростей. Точка А

принадлежит как звену 1 (А1) так и звену 2.

aA2 = aA1 + aA1A2k + aA1A2n + aA1A2t

Рис. 5. Планы скоростей (а) и ускорений (б)

Ускорения, входящие в уравнение, вычисляются по формулам

aA1 = 2  OA ; aA1A2n = (VA1A2)2 / ρk ; a A1A2k = 2

OA ; aA1A2n = (VA1A2)2 / ρk ; a A1A2k = 2  VA1A2

VA1A2  1 ,

1 ,

где ρk - радиус кривизны кулачка в точке A

25

Направление поворотного (кориолисового) ускорения аА1А2k находим поворотом вектора VА1А2 на 90о в сторону вращения кулачка. Соответствующие отрезки планов скоростей и ускорений будут иметь вид

На плане ускорений от полюса Р2 откладываем вектор оа. Далее из точки а проводам отрезок ab, соответствующий

вектору поворотного ускорения аА1А2, а из точки b проводим |

||||

отрезок be, соответствующий ускорению aA1A2n. |

|

|||

Последний |

отрезок |

совпадает |

с |

направлением |

поворотного ускорения и направлен от точки b к точке c. Из точки с проводим линию в направлении вектора aA1A2t до ее пересечения с od в направлении абсолютного ускорения аA2 точки А2, принадлежащей толкателю. Отрезок od • μ = аA2.

3.Вопросы к домашнему заданию

1.Что такое план скоростей и ускорений?

2.На каких теоремах основан метод планов?

3.Как строится план скоростей и ускорений для кулачкового механизма с поступательным толкателем?

4.Как определяются контактные напряжения, формула Герца-Беляева?

5.Какие существуют фазы движения толкателя?

6.В чем заключается кинематический анализ кулачкового механизма?

7.Какие существуют основные виды кулачковых механизмов?

8.Для чего предназначаются кулачковые механизмы.

9.Как обеспечивается получение заданных законов движения выходных звеньев кулачковых механизмов?

10.Как определяется профиль кулачка для механизма с поступательно движущимся толкателем?

4.Лабораторные задания и методические рекомендации

по их выполнению

26

Задание № 1. Определить исходные начальные данные для кулачковых механизмов с поступательно движущимся и качающим толкателем.

Методические указания по выполнению первого задания

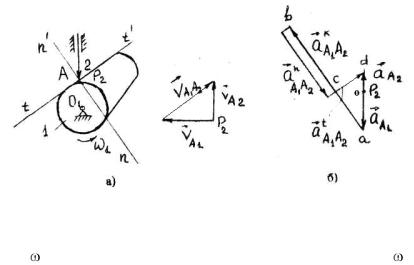

Рассмотреть схемы кулачковых механизмов и их связь с исполнительными устройствами, определить начальные данные lo, So, φo = 0 для поступательного толкателя и A, L, φo = 0 дня качающегося толкателя (рис. 8).

Результаты с рисунками занести в отчет.

Задание № 2. Определить закон движения ведомого звена и построить профиль кулачка для механизма с поступательно движущимся толкателем. Включив двигатель лабораторного стенда, рассмотреть перемещение волновода СВЧ, соединенного с толкателем кулачкового механизма. Вращение кулачка осуществляется от механизма червячной передачи с нанесенным делительным диском, позволяющим измерять угол поворота через 10 °. Прижатие ролика толкателя к кулачку осуществляется с помощью упругой силы пружины. Включив двигатель, измерить положение толкателя Sj по перемещению волновода (в мм) в зависимости от утла поворота кулачка φ. Построить график зависимости S = S(φ). Рассчитать по формулам (11) - (13) гo и определить rj.

Методические указания по выполнению второго задания.

При прохождении профиля кулачка для механизма с поступательно движущимся толкателем строят функцию r = r(φ) по заданному закону движения толкателя непосредственно. При этом следует учитывать, что радиус ролика толкателя целесообразно выбирать возможно большим для уменьшения контактных напряжений износа. Но если

27

радиус ролика Rр будет равен минимальному радиусу кривизны ρоаш центрового профиля, то на рабочем профиле получится острая точка.

Рис. 6. Кулачковые механизмы с поступательным (а) и вращательным (б) толкателем

Дня исключения ее при выборе радиуса Rр должно выполняться условие Rр ≤ 0,7 ρоаш. Кроме того, для радиуса ролика и наименьшего радиуса ro кулачка нужно обеспечить соотношение Rp ≤ 0,4 ro. Величина Rp должна удовлетворять одновременно обоим условиям. В заготовку отчета занести профиль кулачка и определить закон движения толкателя.

Задание № 3. Исследовать закон движения ведомого звена и построить профиль кулачка для механизма с качающим толкателем.

Методические указания по выполнению третьего задания При определении профиля кулачка для механизма с качающим толкателем работа на лабораторном стенде происходит следующим образом. На делительной шкале 2 устанавливается нуль. Затем включают двигатель и отсчитывают максимальное изменение угла ψ качающего толкателя при вращении кулачка. Далее диск последовательно устанавливается на исходные

28