Методическое пособие 724

.pdf

Комплексная безопасность, вып. 2(2), 2017

Рис. 2. План сооружения в осях 1-12/А-В

Рис. 3. План сооружения в осях 13-18/В-Г

71

Комплексная безопасность, Вып. 2(2), 2017

Если на пути прохождения ультразвука встретится дефект, то часть волн отразится от него раньше, чем донный сигнал достигнет пьезоэлектрического щупа (рис. 4).

1 – экран, 2 – щуп.

Рис. 4. Схема ультразвукового дуговых метода контроля скорость сварных

|

|

|

|

|

|

соединений |

|

|

|

|

||

|

Эта часть волн усиливается приемным |

|

80 мм с каждой стороны шва по всей длине |

|||||||||

усилителем, подается на электроннолучевую |

|

контролируемого |

участка. |

Зачистку |

выпол- |

|||||||

трубку и на ее экране междуначальным и |

|

няем ручной шлифовальной машинкой. По- |

||||||||||

донным импульсами возникнет пик импульса |

|

верхность зоны контроля подготовлена так, |

||||||||||

от дефекта. |

|

|

|

|

|

|

чтобы шероховатость поверхности была не |

|||||

|

Благодаря синхронной работе генера- |

|

хуже Rz = 40мкм, волнистость не более 0.015 |

|||||||||

тора развертки луча, генератора импульсов и |

|

- в соответствии с требованиями ГОСТ 2789- |

||||||||||

других |

устройств дефектоскопа |

|

взаимное |

|

73. |

|

|

|

|

|||

расположение импульсов на экране электрон- |

|

Подготовленная под контроль около- |

||||||||||

нолучевой трубки характеризует глубину рас- |

|

шовная зона должна обеспечивает надежный |

||||||||||

положения дефекта. |

Расположив |

на |

экране |

|

акустический контакт акустических блоков с |

|||||||

трубки масштабные метки времени, |

можно |

|

изделием. Ширина зоны зачистки не менее |

|||||||||

сравнительно |

точно определить |

глубину за- |

|

размера используемого механоакустического |

||||||||

легания дефекта. |

|

|

|

|

|

блока. Контроль проводится при температуре |

||||||

|

Для оценки результатов неразрушаю- |

|

окружающего воздуха и поверхности изделия |

|||||||||

щего контроля качества сварных конструк- |

в месте проведения контроля +20°C. |

|

||||||||||

ций необходимо формулирование норм допу- |

|

Для |

проведения |

контроля |

качества |

|||||||

стимости дефектов сварных соединений . Уль- |

|

сварного соединения методом ультразвуко- |

||||||||||

тразвуковую |

дефектоскопию |

проводим |

навого исследования, используем ультразвуко- |

|||||||||

примере таврового соединения металличе- |

вой дефектоскоп А1214 ЭКСПЕРТ (рис.7). |

|||||||||||

ских конструкций. Были проверены сварные |

|

Акустический контакт обеспечиваем с |

||||||||||

швы в элементе колонны (рис.5). Общая |

|

помощью контактной жидкости, наносимой |

||||||||||

схема |

расположения |

элементов |

контроля |

вна изделие в зону контроля непосредственно |

||||||||

узле показана на рис. 6. |

|

|

|

|

перед проведением УЗК. В качестве контакт- |

|||||||

|

Поверхности сварных соединений, со |

|

ной смазки при данной температуре окружа- |

|||||||||

стороны которых проводим УЗК, очищаем от |

|

ющего |

воздуха |

применяем |

технические |

|||||||

пыли, грязи, окалины, брызг металла, заусен- |

|

масла. |

|

|

|

|

||||||

цев, забоин, неровностей на расстоянии 50— |

|

|

|

|

|

|

||||||

72

Комплексная безопасность, вып. 2(2), 2017

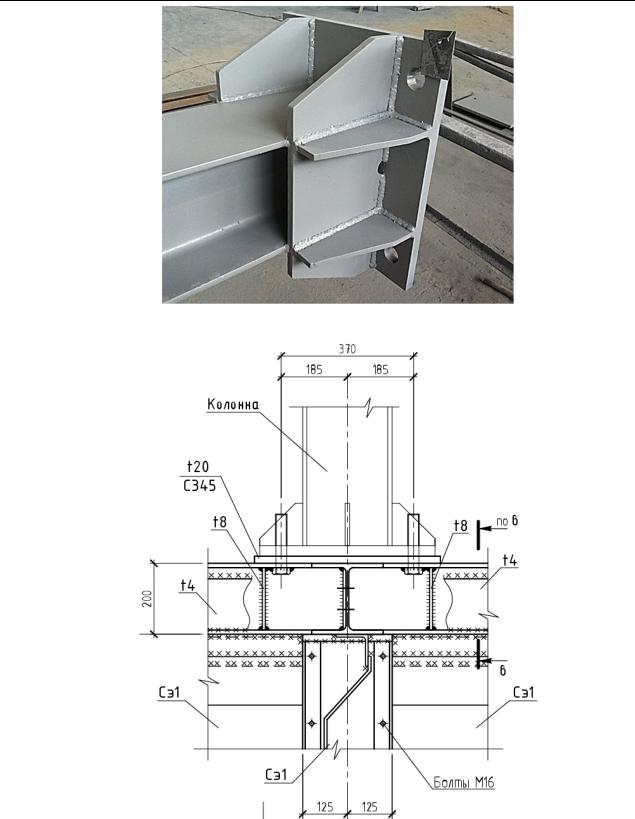

Рис. 5. Вид таврового сварного соединения

Рис. 6. Схема расположения элементов контроля в узле

73

Комплексная безопасность, Вып. 2(2), 2017

|

Рис. 7. Вид ультразвукового дефектоскопа А1214 ЭКСПЕРТ |

|||

Контроль таврового соединения про- |

что сегодня имеется достаточно большой вы- |

|||

водим со стороны привариваемого элемента. |

бор способов контроля качества. Из всего |

|||

По результатам оценки качества сварки ме- |

многообразия способов контроля качества |

|||

таллической конструкции дефектов не выяв- |

сварных соединений наиболее удобным яв- |

|||

лено. Полученные результаты оформляются в |

ляется ультразвуковая дефектоскопия. Этот |

|||

соответствующих заключениях или журна- |

способ контроля достаточно прост, надежен, |

|||

лах. |

|

|

|

имеет хорошую нормативную базу. Немало- |

Дефекты в сварных |

швахснижают |

важным является его безопасность для рабо- |

||

прочность сварной конструкции и могут при- |

чих. Таким образом ультразвуковая дефекто- |

|||

вести в процессе эксплуатации к авариям. Де- |

скопия является наиболее подходящей для |

|||

фекты в сварных швах обычно являются след- |

большинства сварных соединений металли- |

|||

ствием: |

плохой подготовки |

и сборкипод |

ческих конструкций. |

|

сварку; несоответствия качества электродов и |

В результате проверки качества сва- |

|||

основного металла требованиям технических |

рочных соединений ультразвуковым спосо- |

|||

условий; |

невыполнения |

установленных тех- |

бом устройства приема зернас автотранс- |

|

нологических процессов; низкой квалифика- |

порта в блоке с вышками норийно-весовыми, |

|||

ции сварщика. |

|

|

дефектов не обнаружено. Исправное состоя- |

|

Выводы. В ходе проведения анализа |

ние сварного соединения можно рассматри- |

|||

методов |

позволяющих |

определить дефекты вать как состояние, при котором оно соответ- |

||

сварочных соединений, |

было |

установлено, |

ствует всем требованиям нормативно - техни- |

|

|

|

|

|

ческой документации. |

СПИСОК ЛИТЕРАТУРЫ

1.ГОСТ 3242—79 Соединения сварные. Методы контроля качества;

2.Алешин Н.П., Щербинский В.Г. Контроль качества сварочных работ. – М.: Выс-

шая школа, 1986. –208 с.

3.ГОСТ 12503-75. Сталь. Методы ультразвукового контроля. Общие требования.

74

Комплексная безопасность, вып. 2(2), 2017

FEATURES QUALITY CONTROL OF WELDING OF STEEL STRUCTURES

S. V. Teplov, S. D. Nikolenko

Teplov Sergey Vladimirovich, Voronezh State Technical University, graduate student of technospheric and fire safety department.

Nikolenko Sergey Dmitrievich, Voronezh State Technical University, candidate of technical sciences, professor of technospheric and fire safety department, е-mail: nikolenkoppb1@yandex.ru.

ABSTRACT

The analysis of the main methods of quality control for welding of steel structures Novorossiysk grain terminal. It is shown that the ultrasonic method is the most optimal from the point of view of visualization. High sensitivity, safety and ease of use of ultrasonography make it the most competitive in comparison with other methods of nondestructive testing welding of steel structures. This type of control has all the necessary regulatory framework, it is absolutely safe for the staff.

Keywords: welding quality control, ultrasonic inspection, destructive testing, defect, the weld seam.

REFERENCES

1.GOST 3242-79 welded Connections. Quality control methods;

2.Aleshin N. P. Shcherbinsky V. G. quality Control of welding works. – M.: Higher school, 1986. -208

3.GOST 12503-75. Steel. Methods of ultrasonic testing. General requirements.

75

Комплексная безопасность, Вып. 2(2), 2017

УДК 331.45:574

ПРОБЛЕМА БЕЗОПАСНОСТИ ТРУДА ПРИ ОПРЕДЕЛЕНИИ КОНЦЕНТРАЦИЙ ПЫЛИ И ЕЕ ДИСПЕРСНОСТИ В ВЫБРОСАХ НА АСФАЛЬТОБЕТОННЫХ ЗАВОДАХ

С. А. Сазонова, С. Д. Николенко, В. Я. Манохин, В. И. Буянов

Сазонова Светлана Анатольевна, Воронежский государственный технический университет, кандидат технических наук, доцент кафедры техносферной и пожарной безопасности, е-mail: Sazonovappb@vgasu.vrn.ru.

Николенко Сергей Дмитриевич, Воронежский государственный технический университет, кандидат технических наук, профессор кафедры техносферной и пожарной безопасности, е-mail: nikolenkoppb1@yandex.ru.

Манохин Вячеслав Яковлевич, Воронежский государственный технический университет, доктор технических наук, профессор кафедры техносферной и пожарной безопасности, е-mail: manohinprof@mail.ru.

Буянов Виктор Иванович, Воронежский государственный технический университет, доцент кафедры техносферной и пожарной безопасности, е-mail: buyanovppb@vgasu.vrn.ru.

Технологические процессы на асфальтобетонных заводах сопровождаются выбросом вредных веществ и пыли. Отбор проб при анализе пыли осуществляют протягиванием запыленного газа через фильтрующие материалы. Рассмотрены способы отбора проб воздуха на пыль при испытании вентиляционных систем.

Приведены расчеты по отбору проб в условиях изокинетичности. Определены ориентировочные объемы воздуха при отборе проб, концентрация пыли, валовые выбросы вредных веществ в атмосферу, средняя запыленность в газоходе, общее количество пыли в потоке. Результаты контроля запыленности воздушной среды используются для выбора способа защиты от пыли с целью обеспечения требуемого уровня экологической безопасности и безопасности труда на опасных и вредных производствах.

Ключевые слова: асфальтобетонные заводы, технологические процессы, экологическая безопасность, безопасность труда, вредные вещества, предельно допустимые концентрации.

Введение. На асфальтобетонных заво- |

ориентировочно безопасные уровни вредно- |

||||

дах (АБЗ) технологические процессы харак- |

сти веществ. Контроль над состоянием атмо- |

||||

теризуются значительным объемом выделяе- |

сферы [4, 5, 6] проводится по результатам ин- |

||||

мых вредных веществ, выбрасываемых в ат- |

вентаризации источников загрязнения атмо- |

||||

мосферу, которые представляют угрозу окру- |

сферы, которая проводится как для организо- |

||||

жающей среде. Выделение вредных веществ |

ванных, так и для не организованных выбро- |

||||

сопровождают все стадии приготовления ас- |

сов. Пыль и вредные вещества в ее составе от - |

||||

фальтобетона. Загрязняющие атмосферу ве- |

рицательно влияют на требуемый уровень |

||||

щества, отходящие от АБЗ , наносят огромный |

|

безопасности труда [7, 8, 9]. |

|||

ущерб объектам экономики и здоровью лю- |

Отбор проб при анализе пыли АБЗ. |

||||

дей [1]. С целью повышения уровня безопас- |

По крупности уловленная пыль АБЗ состоит |

||||

ности труда необходимо провести анализ эко - |

в основном из фракций 650 – 1 мкм. Отбор |

||||

логической |

безопасности |

технологическихпроб при анализе пыли |

АБЗ осуществлялся |

||

процессов на АБЗ и затем предложить ком- |

протягиванием запыленного газа через филь- |

||||

плекс мероприятий по уменьшению выбросов |

|

трующие материалы. При этом применяются |

|||

опасных и вредных веществ в атмосферу ра- |

электроаспирационные |

приборы различной |

|||

бочих зон. |

|

|

|

конструкции, обладающие достаточной мощ- |

|

Допустимое содержание вредных ве- |

ностью и обеспечивающие необходимую ско - |

||||

ществ в атмосфере населенных пунктов и |

в рость протягивания воздуха. Наиболее удоб- |

||||

воздухе рабочей зоны помещений [2, 3] регла- |

ным и соответствующим нормативным тре- |

||||

ментируется |

нормативами, указывающими |

бованиям являются электроаспиратор модели |

|||

предельно |

допустимые |

концентрации |

или822 ТУ 64-1-862-77. |

|

|

© Сазонова С. А., Николенко С. Д., Манохин В. Я., Буянов В. И., 2017 76

Комплексная безопасность, вып. 2(2), 2017

Для использования аспиратора в поле- |

литы. Эти сорбенты имеют большую удель- |

|||||

вых условиях было применяется простое при - |

ную поверхность, химически инертны и обла - |

|||||

способление, позволяющее производить од- |

дают |

высокими |

адсорбционными - свой |

|||

новременный отбор четырех проб воздуха с |

ствами. Фильтры поставляются Всесоюзным |

|||||

различными скоростями. Для улавливания из |

объединением "Изотоп". |

|||||

воздуха высокодисперсных аэрозолейды- |

Приемы отбора проб из воздуховодов |

|||||

мов, туманов, пыли - применяются различные |

существенно отличаются от техники опреде- |

|||||

фильтрующие |

волокнистые |

материа. |

лыения запыленности воздуха производствен- |

|||

Фильтры в виде диска закладывают в метал- |

ных помещений. Существуют два способа от- |

|||||

лический или плексигласовый патрон. Ис- |

бора проб воздуха на пыль при испытании |

|||||

пользуют широко применяемые аналитиче- |

вентиляционных систем: |

|||||

ские фильтры АФА. |

|

|

а) |

метод внутренней фильтрации, |

||

В |

качестве |

основы для |

фильтра - испри котором пылеотборное устройство уста- |

|||

пользуют |

тонковолокнистый фильтрующий |

навливается непосредственно в воздуховоде; |

||||

материал ФП (фильтр Петрянова) и мелко ис- |

б) |

метод внешней фильтрации, ко- |

||||

толченный сорбент, который вводят во внут- |

гда пылеулавливающее устройство распола- |

|||||

ренние слои материала. Сорбентами могут |

гается вне воздуховода и исследуемый воздух |

|||||

служить различные марки активного угля , из- |

направляется к аналитическому фильтру с по - |

|||||

мельченный силикагель марки |

КСК и цео- |

мощью пылеотборной трубки (рисунок). |

||||

Рис. Схема отбора проб пыли методом внешней фильтрации значений ТКО:

1 - пылезаборная трубка; 2 - резиновый шланг Æ 12 мм; 3 - электроаспиратор ЭА-30; 4 – аллонж.

Пробы воздуха из вентиляционных си - |

где V - расход (объемная скорость) воздуха в |

||

стем для получения правильных результатов |

л/мин, контролируемый по индикатору рас- |

||

отбираются с соблюдением принципа изоки- |

хода; W - линейная скорость воздуха в возду- |

||

нетичности. Скорость воздуха во входном от - |

ховоде в точке отбора пробы , вычисляемая по |

||

верстии пылеотборного устройства |

должна данным |

аэродинамических замеров, м/с; d - |

|

быть равной скорости воздуха в воздуховоде. |

диаметр |

входного отверстия пылеотборного |

|

Расчеты по отбору проб в условиях изокине- |

устройства, мм. |

||

тичности производят по формуле: |

|

В сечении воздуховода, в котором |

|

V=0,047 × W ×d2 , |

(1) |

намечен отбор пылевых проб путем инстру- |

|

77

|

|

|

|

|

|

|

|

Комплексная безопасность, Вып. 2(2), 2017 |

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||

ментальных замеров, определяется поле ско- |

|

|

|

Рекомендуемые размеры |

наконечни- |

|

|||||||||||||||||||||||||||||||||||

ростей воздуха. По величинам усредненной |

ков представлены в табл. 1. |

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||||||||

скорости воздуха в воздуховоде(W, м/с) и |

|

|

|

Отбор аспирируемого воздуха зависит |

|

||||||||||||||||||||||||||||||||||||

расхода аспирируемого воздуха(V, л/мин) |

от предполагаемого содержания пыли и опре - |

|

|||||||||||||||||||||||||||||||||||||||

определяется диаметр (d, мм) входного отвер- |

деляется |

|

необходимостью |

накопления |

в |

||||||||||||||||||||||||||||||||||||

стия наконечника: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

фильтре такого количества пыли, которое до- |

|

||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

статочно для надежного определения привеса |

|

||||||||||||||||||||

|

|

|

|

d = 4.6 |

|

V |

. |

|

|

|

|

|

(2) |

|

|

||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

(1-2 мг) и не превысит пылеемкости применя - |

|

|||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||||||||||||

|

|

Из |

|

|

|

|

|

|

W |

набора |

|

|

|

|

емого фильтра. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

имеющегося |

|

выбирали |

Ориентировочные |

объемы |

воздуха |

|

|||||||||||||||||||||||||||||||||

наконечник с |

ближайшим |

к вычисленномупри отборе проб установились по табл.2. |

|

||||||||||||||||||||||||||||||||||||||

значению |

диаметром. Расход воздуха (V, |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||

л/мин), необходимый для обеспечения изоки- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||

нетичности, определяют, исходя из заданных |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||

значений скорости (W, м/с) и диаметра (d мм). |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||

|

|

|

|

|

|

|

|

|

Рекомендуемые размеры наконечников |

|

|

|

|

|

|

|

Таблица 1 |

|

|||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||

|

|

Номер |

нако- |

1 |

|

1,2 |

|

1,4 |

|

1,7 |

|

2,0 |

|

2,3 |

|

2,6 |

|

|

3 |

|

3,5 |

4 |

|

5 |

|

6 |

|

|

|

7 |

8 |

|

|

|

|

||||||

|

|

нечника |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Диаметр |

|

4,6 |

|

5,0 |

|

5,5 |

|

6,0 |

|

6,5 |

|

7,0 |

|

7,4 |

|

|

8,0 |

|

8,6 |

9,2 |

|

10,3 |

|

11,3 |

|

12,2 |

13,0 |

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

Рекомендуемые расходы воздуха |

|

|

|

|

|

|

|

|

|

|

Таблица 2 |

|

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

|

|

Предполагаемая концентрация пыли, мг/м3 |

|

|

|

|

|

|

Объем воздуха, м3 |

|

|

|

|

|

|

||||||||||||||||||||||||||

|

|

Менее 2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1.0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2-10 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0.5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

10-50 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0.25 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

свыше 50 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0.1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Отбор пробы заканчивается включе- |

|

|

|

|

|

|

|

Vt |

|

×237 × B |

|

|

|

|

|

|

|||||||||||||||||||||||

нием аспиратора с фиксацией времени набора |

|

|

|

|

|

V0 |

= |

|

|

|

, |

|

(4) |

|

|||||||||||||||||||||||||||

|

|

|

|

|

(273 + t0 ) ×760 |

|

|

||||||||||||||||||||||||||||||||||

пробы в |

рабочем |

журнале. Фильтры |

с |

про- |

где V |

=V ×10-3 |

- объем воздуха, протянутого |

|

|||||||||||||||||||||||||||||||||

бами доставлялись в лабораторию для взве- |

|

||||||||||||||||||||||||||||||||||||||||

|

|

t |

|

t |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||

шивания и выдерживались в течение30 мин |

через аллонж при данной температуре и дав- |

|

|||||||||||||||||||||||||||||||||||||||

при комнатной температуре в исходных усло - |

лении, м3; В - атмосферное давление, мм рт. |

|

|||||||||||||||||||||||||||||||||||||||

виях для приведения их в равновесие с темпе - |

ст.; t° - температура воздуха, °С; V0 - скорость |

|

|||||||||||||||||||||||||||||||||||||||

ратурой и влагой окружающего воздуха. |

|

|

|

пропускания воздуха через аллонж, л/мин; t |

|

||||||||||||||||||||||||||||||||||||

|

|

Привес фильтра определяется на тех |

- время пропускания, мин. |

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||||||

же весах, на которых проводилось взвешива- |

|

|

|

Валовые выбросы вредных веществ в |

|

||||||||||||||||||||||||||||||||||||

ние чистых фильтров. |

|

|

|

|

|

|

|

|

|

|

|

|

атмосферу в том числе и пыли определялись |

|

|||||||||||||||||||||||||||

|

|

Концентрация пыли |

вычислялась по |

по формуле: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||

формуле: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

M = Q ×V ×10-3 , |

|

(5) |

|

|||||||||||||

|

|

|

|

|

|

|

q2 - q1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

Q = |

, |

|

(3) |

|

где М - валовые выбросы вредных веществ в |

|

||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

V2 |

|

|

|

|

|

|

|

атмосферу, г/с; Q - концентрация вредных ве- |

|

||||||||||||||||||||||||

где Q - содержание пыли в воздухе, мг/м3; q2 |

ществ в удаляемом воздухе, мг/м; V1 - объем |

|

|||||||||||||||||||||||||||||||||||||||

- вес фильтра с пылью, мг; q1 - вес чистого |

воздуха, |

удаляемого |

|

вентустановкой (м3/с), |

|

||||||||||||||||||||||||||||||||||||

фильтра, мг; V2 - объем воздуха (м3), приве- |

определялся по формуле: |

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||||||||

денный к нормальным условиям, т.е. такому |

|

|

|

|

|

V = F |

|

2 × g × Pдин |

, |

|

(6) |

|

|||||||||||||||||||||||||||||

объему, который он занимал бы при темпера- |

|

|

|

|

|

|

1 |

|

|

|

r |

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

туре 0°С и давлении 760 мм рт. ст. и опреде- |

где F - площадь сечения воздуховода, м2; g - |

|

|||||||||||||||||||||||||||||||||||||||

ляется по формуле |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

78

Комплексная безопасность, вып. 2(2), 2017

ускорение свободного падения, 9,8 |

м/с2; |

Рдин - динамическое давление, кг/м2; |

r - |

плотность воздуха при замеренных температуре и атмосферное давление, кг/м3.

Валовые выбросы вредных веществ за

год определялись по формуле: |

|

M Г = 3600 ×М ×Т ×10-6 , |

(7) |

где Мг - валовые выбросы вредных веществ в год, т/год; М - валовые выбросы вредных веществ в секунду, г/с; Т - годовой фонд времени работы вентустановки, (определялась, в каждом конкретном случае с учетом количества смен работы на асфальтобетонном -за воде и фактического времени работы асфальтобетонного завода в год, час.).

Средняя запыленность в газоходе , проведенная к объему газа при«нормальных

условиях» gоср |

определяется также по |

фор- |

||||

муле: |

|

|

m1 + m2 +...mn |

|

|

|

gоср |

= |

|

×1000, |

(8) |

||

(Vop1 +Vop2 +... +Vopn ) ×t × N |

||||||

|

|

|

|

|||

где m1 –суммарный привес пыли всех фильтров из I-того штуцера (i=1,2,…n), г; t - время отсоса (одинаковое для всех точек), мин; N - количество замеров (или фильтров) в каждом штуцере; Vopn – количество просасываемого газа из i-го штуцера (i=1,2,…n), нл/мин.

Общее количество пыли, содержащееся в потоке, определяется по формуле:

G = |

gocp ×V0 |

, |

(9) |

|

|||

1000 |

|

|

|

где G –количество пыли, кг/ч; Vо –количество проходящего через газоход газа, нм3 /ч.

Вычислив один раз gocp , в последующем, при измерении пылевого потока среднюю запыленность в газоходе gocp подсчитывают по величине запыленности goi, замеренной в одной выбранной точке.

Для этого предварительно определяют коэффициент поля запыленности в этой точке

a3i по результатам уже сделанных замеров:

a3i |

= |

gocp |

, |

(10) |

|

||||

где |

|

goi |

|

|

|

|

|

|

|

goi = |

mi |

. |

(11) |

|

Vopi ×t × N |

||||

|

|

|

Затем проводят отбор запыленности в точке, для которой подсчитан коэффициент поля запыленности a3i, и рассчитывают:

|

g ' = |

m ' |

|

, |

|

(12) |

|

|

i |

|

|

||||

|

V ' ×t ' |

× N ' |

|

||||

|

|

oi |

|

|

|

||

|

|

|

cpi |

|

|

|

|

|

|

gocp' |

=a3i × goi' . |

|

|

(13) |

|

Индекс «’» |

относится |

|

к |

определе- |

|||

нию средней запыленности в газоходе по от- |

|||||||

бору пробы только в выбранной I-ой точке. |

|||||||

Практическое |

применение |

резуль- |

|||||

татов контроля |

запыленности воздушной |

||||||

среды на АБЗ. Результаты |

контроля запы- |

||||||

ленности |

воздушной |

|

|

производственной |

|||

среды используются для выбора способа защиты от пыли при:

¾герметизации пылящего оборудова-

ния;

¾местном укрытии узлов перегрузки строительных материалов;

¾очистке воздуха с помощью циклов;

¾применении электрофильтров;

¾применении пылеосадительных камер ;

¾увлажнении материалов и других ме-

тодах.

Своевременное устранение влияния на здоровье людей от выброса вредных и опасных веществ при производстве асфальтобетона позволит обеспечить требуемые уровни

экологической безопасности технологических процессов и безопасности труда [10, 11, 12, 13] на опасных и вредных производствах. В работе использованы материалы исследова -

ний [14, 15].

СПИСОК ЛИТЕРАТУРЫ

1. Манохин, В.Я. Научно-практические и методологические основы экологической безопасности технологических процессов на асфальтобетонных заводах/ В.Я. Манохин // автореферат диссертации на соискание ученой степени доктора технических наук/ Санкт-Петер-

бург, 2004.

79

Комплексная безопасность, Вып. 2(2), 2017

2.Николенко, С.Д. Защита атмосферного воздуха с целью обеспечения безопасных усло - вий труда на асфальтобетонных заводах/ С.Д. Николенко, С.А. Сазонова, М.В. Манохин // Научный вестник Воронежского государственного архитектурно-строительного университета. Серия: Физико-химические проблемы и высокие технологии строительного материало-

ведения. - 2016. - № 2 (13). - С. 66-75.

3.Сазонова, С.А. Расчет рассеивания параметров выброса вредных веществ на промышленной площадке и выбор эффективных мер по обеспечению безопасности труда / С.А. Сазонова, М.В. Манохин, В.Я. Манохин // Моделирование систем и процессов. - 2016. - Т. 9. - № 2.

-С. 51-54.

4.Манохин, М.В. Защита атмосферы от выбросов и оценка условий труда на асфальтобетонных заводах / М.В. Манохин, В.Я. Манохин, С.А. Сазонова // Моделирование систем и процессов. 2016. Т. 9. № 3. С. 42-45.

5.Сазонова, С.А. Особенности обеспечения безопасности труда и охрана окружающей среды на асфальтобетонных заводах / С.А. Сазонова, С.Д. Николенко, В.Я. Манохин // Моделирование систем и процессов. - 2016. - Т. 9. - № 3. - С. 49-52.

6.Манохин, М.В. Разработка конструктивных решений по охране труда обеспечивающих обезпыливание выбросов на асфальтобетонных заводах/ М.В. Манохин, С.А. Сазонова, С.Д. Николенко, В.Я. Манохин // Научный вестник Воронежского государственного архитек- турно-строительного университета. Серия: Физико-химические проблемы и высокие технологии строительного материаловедения. - 2016. - № 2 (13). - С. 60-65.

7.Манохин, М.В. Безопасность труда в технологическом процессе "горячего" приготовления асфальтобетона / М.В. Манохин, С.Д. Николенко, С.А. Сазонова, В.Я. Манохин // Научный вестник Воронежского государственного архитектурно-строительного университета. Серия: Физико-химические проблемы и высокие технологии строительного материаловедения . - 2016. - № 2 (13). - С. 76-82.

8.Сазонова, С.А. Создание безопасных условий труда на асфальтобетонных заводах/ С.А. Сазонова, С.Д. Николенко, М.В. Манохин // Научный вестник Воронежского государственного архитектурно-строительного университета. Серия: Физико-химические проблемы и высокие технологии строительного материаловедения. - 2016. - № 2 (13). - С. 83-88.

9.Сазонова, С.А. Обеспечение пожаровзрывобезопасности и безопасности труда на асфальтобетонных заводах / С.А. Сазонова, М.В. Манохин, С.Д. Николенко // Моделирование систем и процессов. - 2016. - Т. 9. - № 2. - С. 54-57.

10.Сазонова, С.А. Требования к безопасности труда на асфальтобетонных заводах при погрузочно-разгрузочных работах / С.А. Сазонова, В.Я. Манохин, С.Д. Николенко // Моделирование систем и процессов. - 2016. - Т. 9. - № 2. - С. 57-60.

11.Сазонова, С.А. Обеспечение безопасности труда на асфальтобетонных и цементобетонных заводах при эксплуатации машин и оборудования/ С.А. Сазонова, М.В. Манохин, С.Д. Николенко // Моделирование систем и процессов. - 2016. - Т. 9. - № 2. - С. 63-66.

12.Манохин, М.В. Экономическая эффективность мероприятий по безопасности труда в технологическом процессе "горячего" приготовления асфальтобетона / М.В. Манохин, С.А. Сазонова, С.Д. Николенко // Научный вестник Воронежского государственного архитектурно - строительного университета. Серия: Физико-химические проблемы и высокие технологии строительного материаловедения. - 2016. - № 2 (13). - С. 89-93.

13.Сазонова, С.А. Влияние запыленности рабочей зоны операторов смесителей асфальтобетонных заводов на оценку безопасности труда / С.А. Сазонова, С.Д. Николенко, М.В. Манохин, В.Я. Манохин // Моделирование систем и процессов. - 2016. - Т. 9. - № 3. - С. 53-56.

14.Жидко, Е.А. Информационная безопасность инновационной России: проблема кадров / Е.А. Жидко, Л.Г. Попова // Информация и безопасность. - 2011. - Т. 14. - № 2. - С. 201208.

80