Методическое пособие 720

.pdf

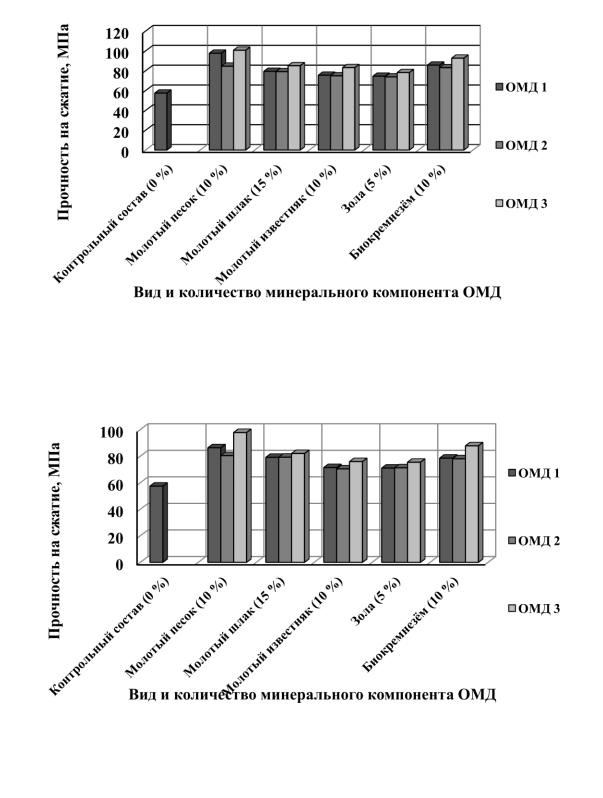

Рис. 5.7. Прочность цементного камня, модифицированного различными видами ОМД (способ приготовления – предадсорбционное нанесение), в возрасте 28 суток при равной реологической характеристике цементного теста по Суттарду (расплыв 13 – 14 см)

Рис. 5.8. Прочность цементного камня, модифицированного различными видами ОМД (способ приготовления – дискретное распределение), в возрасте

28 суток при равной реологической характеристике цементного теста по Суттарду (расплыв 13 – 14 см)

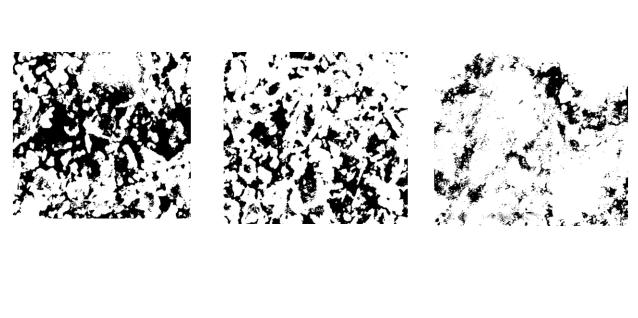

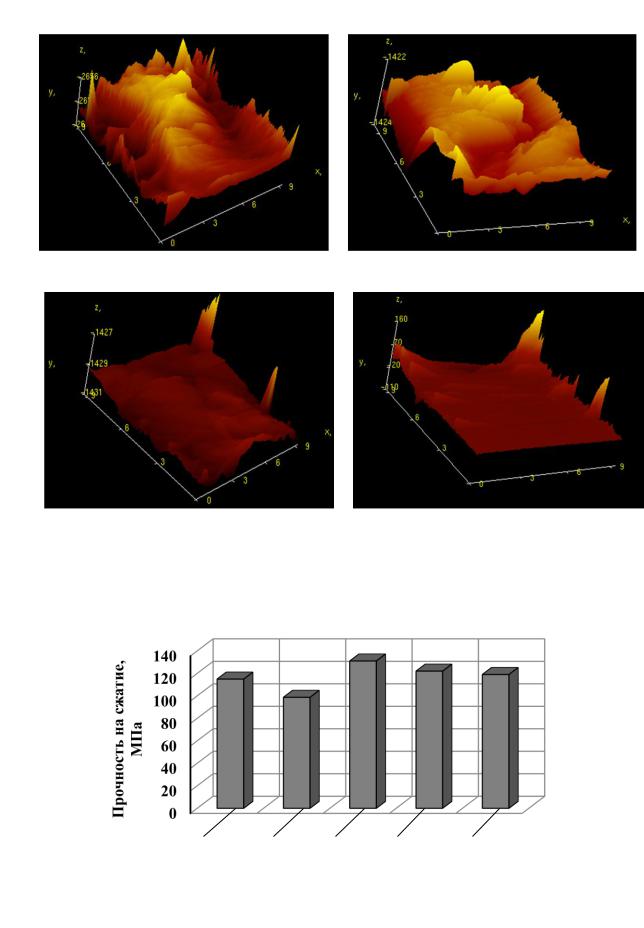

Данные электронно-микроскопических исследований (рис. 5.9) показали связь полученных результатов физико-механических испытаний цементного камня с его структурой. Так, использование ОМД-3, содержащей в качестве минерального компонента молотый песок, способствует формированию более плотных структур цементного камня на микроуровне: показатель фрактально-

101

сти D = 1,85 по сравнению с применением других минеральных компонентов, например золы, у которой показатель D = 1,62. Представленные данные хорошо корреспондируются с результатами, полученными с помощью атомно-силовой микроскопии (рис. 5.10). При использовании ОМД-3, содержащей молотый песок, структура «среза» поверхности цементного камня в целом является более плотной и однородной: перепад высот составляет от 0,11 мкм до 0,16 мкм на площади сканирования 9 × 9 мкм, шероховатость поверхности составляет 0,16 мкм. В свою очередь микроструктура поверхности цементного камня, модифицированного добавкой ОМД-3, содержащей золу, является менее плотной и характеризуется более сложным рельефом «среза» поверхности и большей степенью шероховатости, которая составляет 2,6 мкм, что коррелирует с плотностью и прочностью цементного камня (табл. 5.4); чем меньше шероховатость «среза» поверхности цементного камня, тем ближе значения фрактальной размерности к «2», т.е. цементный камень является более плотным и прочным.

а) |

б) |

в) |

D = 1,43 |

D = 1,62 |

D = 1,85 |

Рис. 5.9. Электронно-микроскопическое изображение структуры цементного камня, модифицированного ОМД-3:

а) эталон (без добавок); б) минеральный компонент – зола; в) минеральный компонент – молотый песок; увеличение в 2000 раз

Таблица 5.4 Характеристики структуры цементного камня, модифицированного ОМД-3

Вид минерального |

|

Количественные характеристики |

|

|

компонента ОМД |

шерохова- |

фрактальность |

средняя плот- |

прочность на |

|

тость, мкм |

D |

ность, кг/м3 |

сжатие, МПа |

без добавок |

2,6 |

1,43 |

2070 |

57,4 |

молотый песок |

0,16 |

1,85 |

2280 |

135,0 |

зола |

1,4 |

1,62 |

2240 |

93,7 |

молотый шлак |

1,4 |

1,73 |

2240 |

120,0 |

102

а)

в)

б)

г)

Рис. 5.10. Изображение микроструктуры «среза» поверхности цементного камня, модифицированного ОМД 3, полученное с помощью атомно-силовой микроскопии: а) эталон (без добавок); б) минеральный компонент – зола; в) минеральный компонент – молотый шлак; г) минеральный компонент – молотый песок; единицы измерений по оси X и Y – мкм, по оси Z – нм

ОМД 1 ОМД 2 ОМД 3 МБ-01 Полипласт 3МБ

Рис. 5.11. Влияние вида ОМД (на основе молотого песка) и добавок МБ-01 и Полипласт-3МБ на прочность цементного камня при

равном расплыве по Суттарду (13-14 см)

103

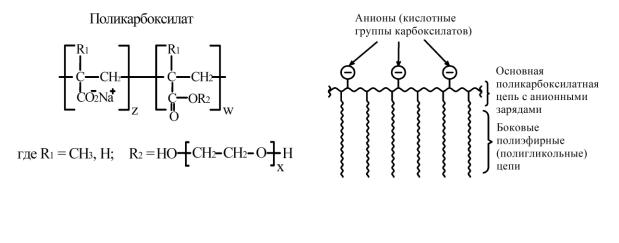

Таким образом, использование ОМД, содержащих молотый песок, способствует наибольшему повышению плотности и прочности цементного камня по сравнению с применением других минеральных компонентов и сравнимо по эффективности с известными комплексными модификаторами, такими как МБ-01 и Полипласт-3МБ (рис. 5.11).

5.5. Пути повышения эффективности применения поликарбоксилатных гиперпластификаторов в составе органоминеральных добавок

В ходе проведенных исследований установлено, что применение поликарбоксилатного ГП Melflux 2651F в составе ОМД-3 позволяет получать наиболее эффективные комплексные модификаторы по сравнению с ОМД-1 и ОМД-2. Это объясняется химическим строением молекул поликарбоксилатного ГП и его механизмом действия [143]. Как известно, молекулы поликарбоксилатных ГП имеют главную цепочку – основу с отрицательными зарядами, которая адсорбируется на частицах твердой фазы, и незаряженные боковые цепочки (рис. 5.12). Именно боковые цепочки создают адсорбционную объемную защитную оболочку вокруг частиц твердой фазы, предотвращая их агрегирование и способствуя взаимному «стерическому» отталкиванию. Благодаря вышеизложенным особенностям поликарбоксилатные ГП являются более высокоэффективными пластифицирующе-водоредуцирующими добавками для цементных и других систем. Вместе с тем недостатком поликарбоксилатных ГП является их относительно высокая стоимость. В связи с этим в работе одной из задач являлось определение возможности более рационального использования ГП на поликарбоксилатной основе в составе комплексной химической добавки путем его частичного замещения более дешевым и доступным химическим сырьем с сохранением эффективности их действия в цементных системах.

а) |

б) |

Рис. 5.12. Структурная формула (а) и строение молекулы (б) поликарбоксилатного ГП Melflux 2651F

В качестве компонента, замещающего часть Melflux 2651F, применялся полиэтиленгликоль – ПЭГ 2000, который имеет химическое строение, идентич-

104

ное боковым цепям ГП, принимающим участие в создании «стерического» эффекта отталкивания:

HO  CH2 CH2 О

CH2 CH2 О  H x

H x

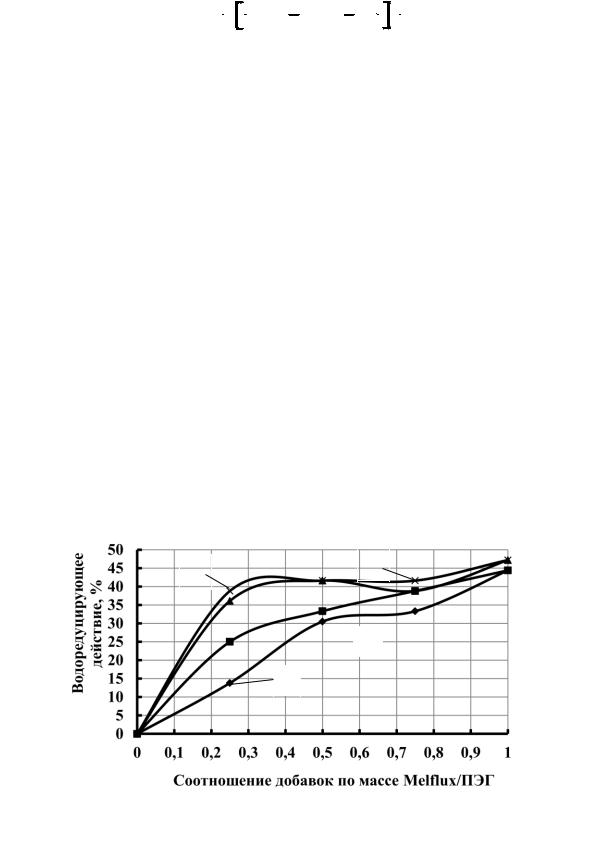

Были проведены эксперименты по определению рациональной дозировки и оптимального соотношения между Melflux 2651F и ПЭГ 2000. Количество вводимого ПЭГ 2000 варьировали в диапазоне от 25 до 75 % в составе комплексной добавки. Общее количество комплексной добавки Melflux 2651F +ПЭГ 2000 принималось постоянным и равным 0,37; 0,5; 0,75 и 1 % от массы цемента. Первоначально в работе оценивалось влияние количества вводимого ПЭГ 2000 на водоредуцирующее действие комплексной добавки Melflux 2651F +ПЭГ 2000 при постоянном ее содержании (рис. 5.13).

Как следует из данных, представленных на рис. 5.13, эффективность действия комплексной добавки Melflux 2651F +ПЭГ 2000 несколько ниже по сравнению с использованием чистого Melflux 2651F при всех исследуемых дозировках. Вместе с тем для каждой дозировки комплексной добавки Melflux 2651F +ПЭГ 2000 установлено рациональное соотношение компонентов, обеспечивающее водоредуцирующий эффект, который сравним с эффектом, происходящим при использовании чистого Melflux 2651F. Так, при введении комплексной добавки в количестве 0,37 … 0,5 % от массы цемента максимальный водоредуцирующий эффект наблюдается при замене 25 % Melflux 2651F на ПЭГ 2000, а при введении комплексной добавки в количестве 0,75 … 1 % - при замене 50 % Melflux 2651F. Таким образом, заменяя часть поликарбоксилатного ГП Melflux 2651F на ПЭГ 2000, можно добиться эффекта водоредуцирования в цементных системах, близкого по значению к эффекту, достигаемому при использовании чистого поликарбоксилата.

|

|

4 |

|

3 |

|||

|

|

||

|

|

|

|

|

|

|

2

2

1

Рис. 5.13. Влияние дозировки ПЭГ на водоредуцирующее действие комплексной добавки Melflux 2651F + ПЭГ 2000, содержание комплексной добавки от массы цемента: 1 – 0,37 %; 2 – 0,5 %; 3 – 0,75 %; 4 – 1 %

105

Установлено, что использование комплексной добавки Melflux 2651F + ПЭГ 2000 не оказывает негативного влияния на сохраняемость свойств цементного теста (табл. 5.5). Сохраняемость, оцениваемая по расплыву цементного теста, остается постоянной на протяжении длительного времени как с чистой добавкой Melflux 2651F, так и с комплексной добавкой

Melflux 2651F + ПЭГ 2000.

Таблица 5.5

Влияние комплексной добавки Melflux 2651F + ПЭГ2000 на сохраняемость свойств цементного теста во времени

Вид и дозиров- |

В/Ц- |

Начальный |

|

Расплыв цементного теста, см |

|

||||

ка добавки, % |

расплыв |

|

|

|

|

|

|

|

|

отно- |

|

время измерения, мин |

|

|

|||||

от массы це- |

цилиндра, |

|

|

|

|||||

|

|

|

|

||||||

шение |

|

|

|

|

|

|

|

||

мента |

см |

15 |

30 |

45 |

60 |

|

75 |

90 |

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

Эталон (без до- |

0,36 |

14 |

13 |

10-11 |

9 |

7-8 |

|

7 |

6-7 |

бавки) |

|

||||||||

|

|

|

|

|

|

|

|

|

|

Melflux (0,5 %) |

0,19 |

16 |

16 |

16 |

15 |

15 |

|

15 |

14 |

Melflux +ПЭГ |

0,22 |

16 |

16 |

16 |

15 |

15 |

|

15 |

14 |

(0,5 %) |

|

||||||||

|

|

|

|

|

|

|

|

|

|

На следующем этапе работы изучалось влияние комплексной добавки Melflux 2651F + ПЭГ 2000 на физико-механические свойства цементного камня. Результаты исследований, представленные в табл. 5.6, показали, что использование комплексной добавки Melflux 2651F + ПЭГ 2000 не приводит к ухудшению свойств цементного камня по сравнению с использованием чистой до-

бавки Melflux 2651F.

Таблица 5.6

Влияние комплексной добавки Melflux 2651F + ПЭГ2000 на физико-механические свойства цементного камня

|

Дозировка и соотношение компо- |

Свойства цементного теста и цементного камня |

|||||||

|

нентов комплексной добавки |

||||||||

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

Номер |

общее количе- |

соотношение |

|

|

водо- |

|

|

||

компонентов, % |

|

|

|

|

|||||

соста- |

ство химиче- |

|

|

|

прочность на |

||||

рас- |

В/Ц - |

редуци- |

плот- |

||||||

по массе |

|||||||||

ва |

ской добавки |

сжатие, МПа |

|||||||

плыв, |

отно- |

рующее |

ность, |

||||||

|

|

||||||||

|

Melflux + ПЭГ, |

|

|

в возрасте 28 |

|||||

|

Melflux |

ПЭГ |

см |

шение |

действие |

кг/м3 |

|||

|

% от массы |

|

|

Вд, % |

|

суток |

|||

|

цемента |

2651F |

2000 |

|

|

|

|

||

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

Эта- |

- |

- |

- |

|

0,36 |

- |

2070 |

57,4 |

|

лон |

|

||||||||

|

|

|

|

|

|

|

|

||

1. |

0,37 |

100 |

0 |

|

0,2 |

44,4 |

2150 |

83,1 |

|

75 |

25 |

|

0,24 |

33,3 |

2140 |

85,0 |

|||

|

|

|

|||||||

2. |

0,5 |

100 |

0 |

13-14 |

0,2 |

44,4 |

2160 |

89,1 |

|

75 |

25 |

0,21 |

41,6 |

2185 |

98,7 |

||||

|

|

|

|||||||

3. |

0,75 |

100 |

0 |

|

0,19 |

47,2 |

2183 |

96,5 |

|

75 |

25 |

|

0,21 |

41,6 |

2155 |

99,2 |

|||

|

|

|

|||||||

4. |

1 |

100 |

0 |

|

0,19 |

47,2 |

2151 |

90,0 |

|

75 |

25 |

|

0,22 |

38,8 |

2180 |

90,2 |

|||

|

|

|

|||||||

106

В ходе исследований установлено, что применение комплек с- ной добавки, включающей Melflux 2651F и ПЭГ 2000, позволяет б о- лее рационально использовать ГП на поликарбоксилатной основе в составе ОМД-3 за счет замещения его части более дешевым и д о- ступным химическим сырьем, с сохранением эффективности де й- ствия в цементных системах и улучшением с войств цементного камня. В дальнейших исследованиях в составе ОМД -3 применялась комплексная химическая добавка Melflux 2651F + ПЭГ 2000 в количе-

стве 0,5 %.

Таким образом, с применением минеральных компонентов, п о- лученных на основе местного сырья и ПАВ разл ичного вида, разработаны составы и эффективные способы приготовления комплек с- ных ОМД: предадсорбционным сухим нанесением ПАВ на повер х- ность минерального компонента; дискретным распределением ПАВ на поверхности минерального компонента; в виде суспензии с п о- следующей сушкой.

Установлено, что способ приготовления ОМД, являясь определяющим фактором, влияющим на структуру поверхностного слоя ПАВ на поверхности минерального компонента и, следовательно, на процессы адсорбции, оказывает значительное влияние на сво йства цементного теста и цементного камня . При прочих равных условиях использование ОМД, приготовленных в виде суспензии с последу ю- щей сушкой, вследствие большего водоредуцирующего действия позволяет получить наибольшую прочность цементного камня.

Также показано, что на эффективность разработанных ОМД существенное влияние оказывает вид ПАВ и минерального комп о- нента. Максимальные значения водоредуцирующего действия в ц е- ментном тесте до 50 % достигнуты при использовании ОМД -3, содержащей молотый известняк. П рименение ОМД-3, содержащей молотый песок, позволяет получить наибольший показатель прочности цементного камня, который в возрасте 28 суток в 2,4 раза больше по сравнению с контрольным составом.

Определены пути повышения эффективности использования поликарбоксилатного гиперпластификатора Melflux 2651F в ОМД за счет его частичного замещения, на 25 … 50 %, в составе комплек с- ной химической добавки на полиэтиленгликоль ПЭГ 2000, явля ю- щийся более дешевым и доступным химическим сырьем .

107

6. РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЙ ВЛИЯНИЯ РАЗРАБОТАННЫХ ОРГАНОМИНЕРАЛЬНЫХ ДОБАВОК НА СВОЙСТВА БЕТОННЫХ СМЕСЕЙ И БЕТОНОВ

В данной главе представлены результаты исследований влияния разработанных ОМД на реологические, виброреологические сво й- ства бетонных смесей и на основные физик о-механические характеристики бетонов.

6.1. Результаты исследований влияния органоминеральных добавок на реологические и виброреологические свойства бетонных смесей

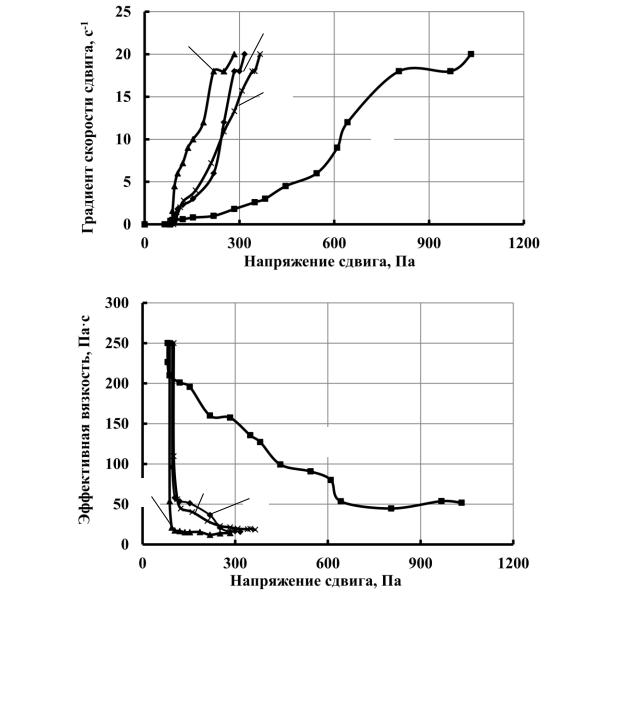

В ходе исследований, проведенных на мелкозернистых бето н- ных смесях, установлено, что и спользование разработанных комплексных ОМД позволяет в широких пределах регулировать реол о- гические свойства смесей (рис. 6.1). При этом полученные данные соотносятся с результатами, выполненными на модельных диспер с- ных системах и цементном тесте. Так, при равном В/Ц-отношении использование ОМД-3, содержащей частицы молотого известняка, позволяет получать мелкозернистые бетонные смеси с наименьшими величинами предельного напряжения сдвига τ0 = 32,1 Па и эффективной вязкости ηэ ф ф m i n = 7,1 Па·с. При использов ании других исследованных минеральных компонентов в составе ОМД -3, например молотого песка и золы, τ0 мелкозернистых бетонных смесей соста в- ляет соответственно 39, 0 Па и 48,0 Па, а ηэ ф ф m i n – 8,5 Па·с и

11,0 Па·с.

Результаты исследований влияния разр аботанных комплексных ОМД на реологические свойства мелкозернистых бетонных смесей, проявляемые при равной подвижности, показали, что технические характеристики реологических свойств бетонных смесей, оценива е- мые по величинам осадки или расплыва конуса, не всегда согласуются с реологическими показателями, полученными в физических единицах. Например, при равной подвижности использование ОМД - 3 позволяет получать бетонные смеси с наименьшим значением τ0 = 63,6 Па и максимальной величиной ηэ ф ф m i n = 44,7 Па·с. В свою очередь для бетонных смесей, в которых применялись ОМД -1 и

ОМД-2, |

τ0 выше и составляет 88,0 |

и 91,3 Па, а |

величина |

ηэ ф ф m i n |

имеет минимальные показатели |

15,8 и 18,3 Па·с |

соответ- |

ственно (рис. 6.2).

108

3

2

1

4

2  3

3

4

1

Рис. 6.1. Влияние ОМД-3, содержащих различные виды минеральных компонентов, на реологические свойства мелкозернистых

бетонных смесей (В/Ц = 0,48):

1 – с ОМД-3 (минеральный компонент – молотый известняк) 10 %; 2 – с ОМД-3 (минеральный компонент - молотый песок) 10 %;

3 – с ОМД-3 (минеральный компонент – зола) 5 %; 4 – без добавки

109

1 |

2 |

|

|

|

3 |

4

4

4

4

1 |

3 |

2 |

|

Рис. 6.2. Влияние вида ОМД (на основе молотого песка) на реологические свойства бетонных смесей, проявляемые при равной осадке конуса (ОК = 15 см):

1 – без добавки В/Ц = 0,48; 2 – с ОМД-1 10 %, В/Ц = 0,39; 3 – ОМД-2, 10 %, В/Ц = 0,4; 4 – ОМД-3 10 %, В/Ц = 0,36

Виброреологические свойства бетонных смесей также существенно изменяются в зависимости от вида применяемых ОМД (рис. 6.3). Показана эффективность вибрационного уплотнения бетонных смесей, модифицированных ОМД, для получения бетонов с повышенными физико-механическими свойствами.

Установлено, что для равноподвижных бетонных смесей вибрационные воздействия вызывают наибольшее разжижение первоначально сложившейся

110