Методическое пособие 679

.pdfТаким образом, из возможных способов повышения огнестойкости тонкостенных железобетонных конструкций [87] наиболее эффективным и экономичным является защита конструкций покрытиями на основе теплоизоляционных материалов в виде штукатурок из бетонов повышенной термостойкости на основе искусственных пористых заполнителей, обладающих высокими теплоизоляционными свойствами.

Анализ представленных выше основных способов обеспечения огнестойкости строительных конструкций позволяет сделать следующее обобщение. Представляется целесообразным создание огнезащитных изделий, которые включали бы в себя следующие функции. С одной стороны, они должны повышать или дополнять прочностные показатели конструкций, а с другой стороны, обеспечивать повышение огнестойкости конструкции. Предполагается, что конструктивные элементы огнезащиты должны иметь показатели близкие к прочностным показателям конструкции, а также обладать высокой адгезионной способностью к несущей конструкции. Во время огневого воздействия эта часть конструкции покрытия должна обеспечивать теплоизоляцию несущего элемента конструкции, снижать теплопроводность по мере роста температуры огневого воздействия, при этом обладать несгораемостью, стойкостью к растрескиванию и отслоению.

Целесообразно при создании такого покрытия руководствоваться тем, что в его составе должны содержатьсякомпоненты, которые обеспечивают следующие функции материала: низкий показатель усадочности, высокую стойкость к огневому воздействию, высокую адгезию к несущему слою, возможность изменять теплотехнические показатели в условиях стандартного пожара.

1.3. Применение вариатропных изделий для огнезащиты строительных конструкций

Представляется перспективным применение железобетонных конструкций на основе вариатропных изделий.

Одним из основных свойств вариатропных систем согласно [88] является обеспечение «эксплуатационных характеристик материала в любой точке полностью соответствующих величине разрушающих воздействий, создаваемых внешней средой в рассматриваемой точке». При этом обеспечивается максимальное эффективное использование свойств материала во всем объеме изделия или конструкции.

Предполагается, что в вариатропных конструкциях создается возможность повышения их несущей способности, теплозащиты, огнеупорности, химической стойкости, электрического сопротивления и т.д. То есть стойкость этих конструкций по сравнению с однородными конструкциями, имеющими такие же геометрические размеры, массу и усредненный состав, существенно

21

выше. При требуемых эксплуатационных характеристиках конструкции появляется возможность обеспечить уменьшение геометрических размеров, массы элемента, удельного расхода материала, т.е. «вариатропия должна гарантировать появление резерва положительных характеристик элемента» [89].

Вариатропный материал, изделие или конструкция характеризуется переменной структурой и переменным составом. Перспективными считаются вариатропные изделия переменного состава, так как введение новых компонентов в состав с постепенным уменьшением или увеличением их концентрации по сечению конструкции позволяет локализовать возникающие напряжения, химические, осмотические и др. виды градиентов, снижающие в целом долговечность и надежность конструкций [90, 91].

В настоящее время все большее распространение получают технологические приемы сознательного внесения направленной неоднородности в любой однородный объект, которая может обеспечить его наиболее рациональное строение [92]. Все это свидетельствует о перспективности дальнейшего изучения вариатропии и расширения ее использования для решения вопросов повышения огнестойкости железобетонных строительных конструкций.

2. МЕТОДОЛОГИЯ И МЕТОДЫ ИССЛЕДОВАНИЙ. ОБОСНОВАНИЕ ВЫБОРА КОМПОНЕНТОВ

ДЛЯ БЕТОНА ПОВЫШЕННОЙ ТЕРМОСТОЙКОСТИ

2.1. Методологические подходы к исследованию бетона повышенной термостойкости

Изучение структурообразования бетона, выбор компонентов для повышения его качества, уточнение существующих и введение новых характеристик материала позволяют разработать методологические подходы к исследованию бетонов повышенной термостойкости для создания вариатропных огнестойких железобетонных изделий.

Технология проектирования состава бетона повышенной термостойкости в виду его многокомпонентности отличается нестационарностью и нелинейностью. В связи с этим целесообразно рассматривать совокупность процессов получения требуемой структуры бетона повышенной термостойкости с вероятно- стно-детерминированных позиций. Предложено осуществлять помасштабное «конструирование» материала по принципу «снизу-вверх» от нанодо макроуровня с учетом физико-химических явлений, энергетических потоков, силовых взаимодействий и взаимовлияния внутренних и внешних сил (рис. 2.1).

22

Масштабные |

|

|

|

|

|

|

|

|

уровни |

|

Входные параметры |

|

|

|

Выходные параметры |

||

структуры |

|

|

|

|

|

|

|

|

МАКРО - |

- |

режимы дозирования и пере- |

|

|

|

- свойства готовой продукции; |

||

УРОВЕНЬ |

|

мешивания |

бетонной |

смеси, |

|

|

|

- материальные затраты; |

(более 10-1 м) |

|

формования и твердения бето- |

|

|

|

- энергетические затраты |

||

|

|

на |

|

|

|

|

|

|

|

|

|

|

|

|

|

||

МЕЗО - |

- |

гранулометрия и форма частиц |

|

|

|

- однородность распределения |

||

УРОВЕНЬ |

|

заполнителя; |

|

|

|

|

компонентов смеси; |

|

(10-4-10-1 м) |

- |

свойства поверхности |

частиц |

|

|

|

- взаимодействие компонентов |

|

|

|

заполнителя; |

|

|

|

|

бетона; |

|

|

- |

плотность |

упаковок |

частиц |

|

|

|

- структура и свойства бетона: |

|

|

заполнителя |

|

|

|

|

плотность, прочность, усадка, |

|

|

|

|

|

|

|

|

|

теплопроводность, термостой- |

|

|

|

|

|

|

|

|

кость; |

|

|

|

|

|

|

|

|

- реологические свойства дис- |

|

|

|

|

|

|

|

|

персно-водной системы |

МИКРО - |

- |

дисперсность шунгита, асбеста, |

|

|

|

- структура и свойства цемент- |

||

УРОВЕНЬ |

|

цемента; |

|

|

|

|

|

ного теста и камня |

(10-7-10-4 м) |

- |

количественное соотношение |

|

|

|

|

||

|

|

твердой и жидкой фаз; |

|

|

|

|

|

|

|

- природа и свойства поверхно- |

|

|

|

|

|||

|

|

сти компонентов твердой фазы |

|

|

|

|

||

|

|

|

|

|

|

|

||

НАНО - |

- |

наноструктура шунгита и со- |

|

|

|

- структура и свойства цемент- |

||

УРОВЕНЬ |

|

став образующих его элементов |

|

|

|

ного сростка |

||

(10-9-10-7 м) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рис. 2.1. Схема «конструирования» структуры и свойств бетона повышенной термостойкости

2.2. Обоснование выбора компонентов для бетона повышенной термостойкости с термодинамических позиций

Выбор компонентов бетона осуществлялся исходя из двух положений:

-первое – обеспечение несгораемости, а также избежание растрескивания и взрывообразного «хрупкого» разрушения защитного слоя бетона при пожаре, являющихся основными причинами, приводящими к преждевременному наступлению предела огнестойкости строительной конструкции вследствие уменьшения размера бетонного сечения конструкции, уменьшения толщины или полной ликвидации защитного слоя рабочей стальной арматуры;

-второе – обеспечение совместимости компонентов бетона с термодинамических позиций.

В данной работе предлагается использование бетона повышенной термостойкости, обладающего, как уже отмечалось, следующими показателями свойств: требуемой усадкой как при твердении, так и при огневом воздействии,

23

высокой адгезией к несущему конструкционному слою, высокой стойкостью к огневому воздействию, возможностью изменять плотность и теплотехнические показатели – теплопроводность, термостойкость – по мере роста температуры огневого воздействия.

Для обеспечения необходимой прочности и адгезии бетона представляется целесообразным применение портландцемента высокой марки, в том числе исходя из условий, что это обеспечит бетону повышенную прочность [37].

Снижение усадочных деформаций при твердении и при огневом воздействии предполагается достигать за счет создания каркаса с применением гранулированного шлака [37]. Для повышения прочности на растяжение и термостойкости цементного камня и бетона осуществлялось микроармирование хри- зотил-асбестовым волокном [47, 53]. Традиционно в качестве такого компонента применяют также минеральную вату, стекловолокно, базальтовое волокно и др. Важным составляющим бетона повышенной термостойкости является компонент, который обеспечивает синхронное снижение плотности и теплопроводности за счет его вспучивания при нагреве. Традиционно в качестве такого компонента применяют вспученные материалы: шунгизит, вермикулит, перлит, керамзит.

Как отмечалось выше, снижение теплопроводности бетона повышенной термостойкости в процессе огневого воздействия может быть обеспечено за счет введения в его состав компонента, вспучивающегося при нагреве. Согласно анализу ранее выполненных работ [93 – 98] наиболее перспективным для реализации поставленных задач является применение шунгита, который и выбран для исследований. Выбор шунгита обусловлен его уникальными свойствами. Шунгит является многокомпонентным материалом, который содержит в среднем 30 % шунгитового углерода и 70 % силикатных материалов в виде кварца, слюды и других составляющих [94, 95]. Одним из свойств, определяющим ценность шунгита, является его способность значительно увеличиваться в объеме, т. е. вспучиваться в процессе обжига при температуре до 1000 0С. Вспучивание шунгита происходит за счет удаления межкристаллической воды, составляющей до 10 % его массы, а также за счет изменения состава оксидов, входящих в его состав. Вспученный шунгит обладает высокой термостойкостью, прочностью, не токсичен, не подвержен гниению и препятствует распространению плесени, имеет высокую температурную стойкость, огнестойкость, отражающую способность [97, 98]. Важен и тот момент, что его элементный состав изменяется при термическом воздействии. В качестве примера можно привести изменения состава шунгита Зажогинского (Карелия) месторождения при термическом воздействии (табл. 2.1).

24

Таблица 2.1

Элементный состав шунгитов Зажогинского месторождения [99]

Химические |

Содержание, |

Химические |

Содержание, |

элементы и оксиды |

масс. % |

элементы и оксиды |

масс. % |

|

|

|

|

до термообработки |

после термообработки от 1200 до 1400 0С |

||

|

|

|

|

С |

30,0 |

С |

26,25 |

|

|

|

|

SiO2 |

57,0 |

SiO2 |

3,45 |

|

|

|

|

TiO2 |

0,2 |

TiO2 |

0,24 |

|

|

|

|

Al2O3 |

4,0 |

Al2O3 |

3,05 |

|

|

|

|

FeO |

0,6 |

FeO |

0,32 |

|

|

|

|

Fe2O3 |

1,49 |

Fe2O3 |

1,01 |

|

|

|

|

MgO |

1,2 |

MgO |

0,56 |

|

|

|

|

MnO |

0,15 |

MnO |

0,12 |

|

|

|

|

CaO |

0,3 |

CaO |

0,12 |

|

|

|

|

Na2O |

0,2 |

Na2O |

0,36 |

|

|

|

|

K2O |

1,5 |

K2O |

1,23 |

|

|

|

|

S |

1,2 |

S |

0,37 |

|

|

|

|

H2O |

1,7 |

H2O |

0,78 |

|

|

|

|

- |

- |

P2O3 |

0,03 |

|

|

|

|

- |

- |

Ba |

0,32 |

|

|

|

|

- |

- |

B |

0,004 |

|

|

|

|

- |

- |

V |

0,015 |

|

|

|

|

- |

- |

Co |

0,00014 |

|

|

|

|

- |

- |

Cu |

0,0037 |

|

|

|

|

- |

- |

Mo |

0,0031 |

|

|

|

|

- |

- |

As |

0,00035 |

|

|

|

|

- |

- |

Ni |

0,0085 |

|

|

|

|

- |

- |

Pb |

0,0225 |

|

|

|

|

- |

- |

Sr |

0,001 |

|

|

|

|

- |

- |

Cr |

0,0072 |

|

|

|

|

- |

- |

Zn |

0,0067 |

|

|

|

|

- |

- |

потери при прокаливании |

32,78 |

|

|

|

|

Анализ приведенных в табл. 2.1 данных показывает, что при термическом воздействии наблюдается снижение содержания углерода более чем на порядок, уменьшение содержания оксида кремния в 16 раз, оксидов магния, кальция и железа в 2 раза, серы в 3 раза, а также наблюдаются изменения в составе других элементов. Это свидетельствует о существенных перестройках структуры шунгита после термообработки.

25

Структура шунгита на микроуровне характеризуется взаиморасполагающими компонентами в виде образований силикатных систем с разделяющими их прослойками шунгитового углерода (рис. 2.2).

Рис. 2.2. Микроструктура шунгитовой породы [99]:

область сканирования – 100 × 100 мкм, разрешение – 0,3 нм (×500000 раз)

Между углеродными и силикатными компонентами существует прочная связь [94, 95, 98]. Шунгитовый углерод равномерно распределен в силикатном составе. Средний размер силикатных частиц по данным [99] составляет примерно 1·10-6 м. Приведенные данные исследований в целом согласуются с данными других ученых [94 – 98].

Содержащийся в породах оксид кварца является активным компонентом. Отмечаемые отличительные свойства шунгита во многом определяются его углеродной составляющей, которая обладает высокой прочностью, плотностью, химической стойкостью, электропроводностью и др. Шунгит имеет высокую активность и склонность к образованию многообразных соединений. У частиц шунгита с повышением дисперсности от макро-до микронных размеров повышается степень поляризации в воздушно-влажностной среде.

Активность углеродной части основывается на свойствах наноструктурых элементов углеродной составляющей шунгита. Иллюстрацией служит представленная на рис. 2.3 наноструктура углеродной составляющей шунгита [99].

26

Рис. 2.3. Наноструктура углерода шунгита [99]

Нанодифракционная электронограмма углерода шунгита, полученная методом растровой электронной микроскопии, представлена «в виде сферических многослойных фуллереноподобных глобул диаметром от 10 до 30 нм. Слева на рис. 2.3 просматриваются флуоресцирующие фуллереноподобные сферические глобулы; справа – многослойные фуллереноподобные сферические глобулы с пакетами углеродных слоев при более высоком разрешении» [99].

Анализ полученных микрофотографий и рентгеноструктурных исследований показывает, что в углеродистом веществе шунгитовых пород выявлены фулереноподобные молекулы и системы, которые, как известно, обладают рядом уникальных свойств: высокими прочностью, плотностью, химической стойкостью и электропроводностью и др. Благодаря сетчато-шарообразному строению природные фуллерены (рис. 2.4) являются идеальными сорбентами и наполнителями [99].

а) |

|

б) |

|

|

|

Рис. 2.4. Молекула природного фуллерена шунгитовых пород [99]:

а) атомы углерода расположены в вершинах правильных пятиугольников, б) атомы углерода расположены в вершинах правильных шестиугольников

27

Характерной особенностью структуры фуллеренов является то, что атомы углерода, расположенные в вершинах правильных шести и пятиугольников, покрывающих поверхность, составляют замкнутые многогранники [99].

Наличие фулереноподобных систем и предопределяет особые свойства шунгитового углерода, который, обладая высокой активностью в окислительновосстановительных реакциях, биполярными свойствами и, как следствие этого, высокой адгезией и совместимостью со связующими, дает возможность создавать высоконаполненные композиции. При этом порошки шунгитовых пород совместимы при смешении со всеми известными веществами, в том числе и с водными суспензиями цементов.

Вданной работе осуществлен направленный подбор компонентов для композиционных бетонов повышенной термостойкости, являющийся основным способом повышения огнестойкости железобетонных конструкций на основе вариатропных изделий. Для этого проводились исследования на совместимость выбранных компонентов для бетонов, обладающих высокой термостойкостью.

Применен метод качественной оценки гидрофобных (LW) и гидрофильных (полярно-кислотно-основных – АВ) характеристик минеральных композиций.

Энергетическое состояние поверхности играет определяющую роль в процессах физико-химических взаимодействий частиц на границе раздела фаз. Свойства композиционных материалов зависят от уровня энергетического взаимодействия на границе раздела фаз «наполнитель – связующее», в частности определяемого межфазным взаимодействием [100].

Вработах [101, 102] показан метод реализации критериальной модели термодинамической совместимости составляющих композиционных материалов по величинам их свободных поверхностных энергий. В теории адгезии критерием повышения совместимости i-го и j-го составляющих композиции является показатель снижения поверхностной энергии, оцениваемый показателем поверхностной энергии. Величины критериев позволяют дать оценку термодинамической совместимости составляющих композиционных материалов с позиции природы их энергетического взаимодействия на границе раздела фаз.

Показатель энергии поверхностного взаимодействия Gija являющийся равным работе адгезии Wija с противоположным знаком i и j составляющих, об-

разующих композиционный материал, рассчитывался по методу Ван-Осс-Гуда (VOG) – методу тестовых жидкостей [101, 102]:

|

|

|

|

|

|

|

|

G ija = σ ij − σ i − σ j = − 2 ( σ iLW σ LWj + σ i+ σ −j + σ i− σ +j ) . |

(2.1) |

||||||

Величина свободной поверхностной энергии рассматриваемых компонентов определялась по уравнению

|

|

|

|

σ = σ LW + σ AB = σ LW + 2 σ + σ − , |

(2.2) |

||

28

где σLW – неполярные составляющие Лившица-Ван-дер-Ваальса; σAB – параметры кислотно-основного взаимодействия (σ+ - кислоты Льюиса, σ - – основания Льюиса).

Исходя из зависимостей (2.1) и (2.2) для случая высокой совместимости ингредиентов композиционного материла можно определить условия совместимости компонентов.

1. Gija < 0, если σij < (σi +σ j ) и σ ij → 0 .

При соблюдении этих условий возможно полное исчезновение межфазной границы с переходом от адгезионного характера взаимодействия к когезионному.

2.σ i LW >> σ i AB ,σ j LW >> σ j AB при этих условиях взаимодействие фазо-

вых поверхностей имеет гидрофобный характер, поверхности неполярные совмещаются друг с другом по принципу «подобное растворяется в подобном».

3.σ i LW >> σ j AB ,σ i LW << σ j AB в этом случае фазовые поверхности компонен-

тов имеют гидрофобный и гидрофильный характер, что предопределяет их несовместимость.

4.σi LW <<σi AB ,σ LWj <<σ jAB ,σi АВ ≈ σ j AB фазовые поверхности компонен-

тов гидрофильные, и они совместимы. Уровень их взаимодействия повышается в случае, если величина кислотной составляющей одной из фаз примерно равна основной составляющей фазы. Соблюдаются условия

|

|

|

|

|

|

|

σ |

|

+ ≈ σ |

− , σ − ≈ σ |

+ |

(2.3) |

|||

|

|

|

|

|

|

|

|

i |

|

|

|

j |

i |

j . |

|

5. |

|

G ija |

|

→ max , если: |

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

||||||

|

σ i |

→ max |

или σ i LW + 2 |

|

|

→ max ; |

|

|

|||||||

а) |

σ i +σ i − |

|

|

||||||||||||

|

|

σ j |

→ max |

или σ j LW + 2 |

|

|

|

→ max очевидно, |

|

||||||

б) |

|

|

|

σ j + σ j − |

наилучшая |

||||||||||

совместимость компонентов материала возможна в двух случаях – |

во втором и |

||||||||||||||

четвертом при соблюдении первого. Это положение подтверждается результатами ранее выполненных исследований в других работах [103, 104].

В настоящих исследованиях определялись условия направленного изменения поверхностных энергетических характеристик компонентов бетона повышенной термостойкости методом тестовых жидкостей.

Методической основой исследований являлся метод Ван-Осс-Гуда (VOG)

– метод тестовых жидкостей.

Использовались следующие компоненты бетона: шунгит, цемент, граншлак, асбест. При изучении энергетических характеристик поверхности этих материалов применялись тестовые жидкости с известными энергетическими характеристиками: вода, дийодметан, формамид [101].

29

Как было отмечено выше, свободная поверхностная энергия может быть представлена в виде трех составляющих: неполярной – Лившица-Ван-дер- Ваальсовой (σLW) и двух полярных – кислотной (σ+) и основной (σ-).

Энергетическое взаимодействие между отдельными компонентами материала определялось соотношениями (2.4) [50, 51].

σ = σ LW + σ AB |

|

||||

σ АВ = 2 |

|

|

|

|

(2.4) |

σ +σ − |

|||||

σ = σ LW + 2 |

|

. |

|

||

σ +σ − |

|

||||

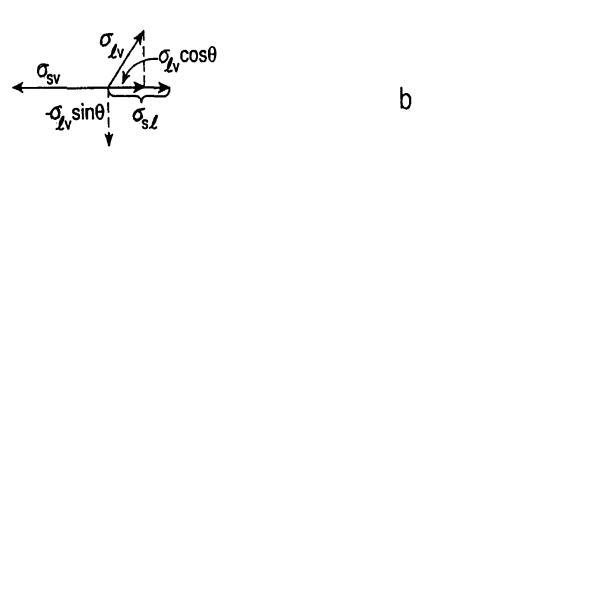

Состояние равновесия поверхностных сил на границе раздела трех фаз – жидкость, твердое тело и газ можно представить в виде схемы, показанной на

рис. 2.5 [104].

Рис. 2.5. Схема положения неподвижной капли на поверхности твердого тела (а), и действующих сил на границе соприкосновения трех фаз (б)

[104]: σ LV - поверхностное натяжение на границе жидкость – газ;

σSV - поверхностное натяжение на границе твердое тело – газ;

σSL - поверхностное натяжение на границе твердое тело – жидкость;

Liquid – жидкость; Solid – твердое тело; Vaporгаз;

Strain field – область напряжения

Были использованы тестовые жидкости, свойства которых представлены в табл. 2.2.

30