Методическое пособие 511

.pdf

сварки при выполнении швов. Они бывают с вертикальной, горизонтальной или наклонной осью вращения.

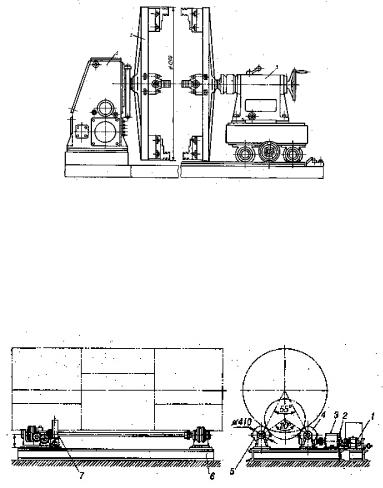

Рис. 32. Вращатель

Роликовые стенды предназначены для вращения изделий типа тел вращения при выполнении кольцевых швов, а также для. установки таких изделий при выполнении продольных швов по образующей изделия. Они состоят из унифицированных узлов - ходовых роликоопор и приводов, установленных на общем основании.

Рис. 33. Стенд роликовый

Оборудование для установки и перемещения включа-

ет различные типы специализированных колонн и тележек.

90

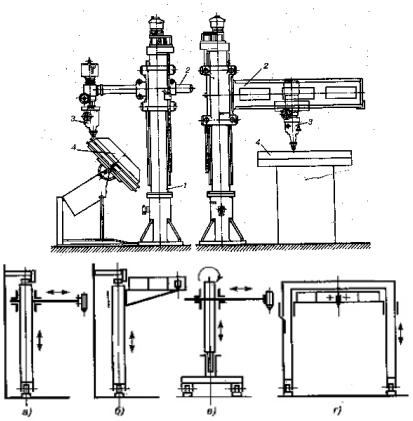

Колонны различают двух типов: для установки несамоходных и самоходных сварочных автоматов.

Первые предназначены для выполнения только кольцевых и круговых швов, вторые позволяют выполнять также и прямолинейные швы. Большинство колонн являются поворотными, что дает возможность отводить сварочный аппарат в сторону и устанавливать свободно изделие каким-либо подъемным устройством.

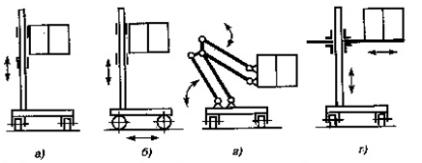

Рис. 34. Оборудование для установки и перемещения Тележки (рис. 35) применяют для выполнения как

кольцевых; так и продольных швов. По всей конструкции они

91

делятся на велосипедные, глагольные и портальные.

Такие тележки могут перемещаться с установочной или скоростью сварки при выполнении прямолинейных или кольцевых швов.

Рис. 35. Тележки

К оборудованию для перемещения относительно изделия относятся различного рода подъемные и подъемновыдвижные площадки с механизированным приводом дистанционного управления.

Вопросы для самоподготовки

1.Какие устройства применяются для механизации сборочных работ?

2.На какие группы можно разделить применяемое сборочное оборудование?

3.Для чего служит оборудование для закрепления и перемещения свариваемых изделий?

4.Какое оборудование применяется для установки и перемещения деталей?

5.Для чего используются тележки при сборке?

92

Лекция № 10 ОСНОВЫ АВТОМАТИЧЕСКОЙ СБОРКИ

Теоретические вопросы:

10.1.Условия применения автоматической сборки

10.2.Последовательность проектирования технологического процесса автоматической сборки

10.1.Условия применения автоматической сборки

Под технологическим процессом автоматической сборки изделия или его части понимают часть общего производственного процесса, выполняемого в автоматическом режиме на отдельной машине или линии.

Все операции автоматизированного технологического процесса сборки выполняются автоматически без участия рабочих.

Технологический процесс автоматической сбор-

ки включает все операции: сборку, контроль, окраску, сушку, которые проходит собираемый подузел или узел в процессе сборки.

Технологический процесс автоматической сборки может быть дифференцирован на ряд взаимосвязанных технологических элементов, которые должны выполняться в строгой последовательности:

1)подача деталей на сборочную позицию;

2)ориентация деталей друг относительно друга;

3)сопряжение деталей;

4)закрепление деталей;

5)контроль наличия деталей и качества соединения;

6)транспортирование сборочной единицы (или изделия) на следующую позицию или операцию.

93

Самым проблемным и характерным элементом для автоматической сборки является второй элемент. Ориентация деталей в пространстве бывает:

1)по одной наружной цилиндрической поверхности;

2)по двум наружным цилиндрическим поверхностям с параллельными осями;

3)по двум наружным цилиндрическим поверхностям с пересекающимися осями;

4)по одной внутренней цилиндрической поверхности;

5)по двум внутренним цилиндрическим поверхностям

спараллельными осями;

6)по одной наружной и одной внутренней поверхностям с перпендикулярными осями;

7)по плоскостям;

8)по одной плоскости и одной наружной цилиндрической поверхности;

9)по одной плоскости и одной внутренней цилиндрической поверхности.

Технологический процесс автоматической сборки позволяет варьировать отдельные работы, действия и в одной сборочной машине выполнять параллельно ряд одинаковых действий, что не может быть выполнено человеком. Ручная же сборка, выполняемая одним сборщиком на одном рабочем месте, позволяет только последовательно собирать детали.

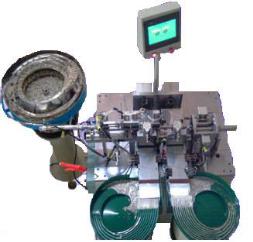

Технологический процесс автоматической сборки существенно отличается от технологического процесса ручной и механизированной сборки. Если при ручной сборке небольших изделий часто требуются только простейшие инструменты, то при автоматической сборке тех же изделий необходим сложный комплекс автоматически действующих устройств, надежно выполняющих все переходы сборки. Так, для выполнения сборки изделия на автоматической сборочной установке нужно иметь бункерно-ориентирующие устройства (рис. 36) для деталей изделия, кассеты или магазины, загру-

94

жаемые более сложными по своей конфигурации деталями в предварительно ориентированном виде. Детали изделия засыпают в чаши соответствующих бункерно-ориентирующих устройств, из которых они выходят в строго ориентированном виде. Ориентация деталей может быть пассивной, активной и смешанной.

Рис. 36

Технологический процесс автоматической сборки существенно отличается от процессов ручной и механизированной сборки и требует создания сложных автоматических устройств, выполняющих все необходимые операции без участия человека: подготовку деталей и комплектующих изделий к сборке (промывку, очистку, деконсервацию, контроль комплектования); загрузку сопрягаемых деталей в бункерные, магазинные, кассетные или другие загрузочные устройства и накопители в ориентированном или произвольном положении; захват и подачу сопрягаемых деталей в ориентирующие и базирующие устройства сборочного приспособления; ориентацию сопрягаемых деталей на сборочных позициях с точно-

95

стью, обеспечивающей собираемость соединений; соединение и фиксацию сопряженных деталей с требуемой точностью; контроль точности относительного положения сопряженных деталей и сборочных единиц; транспортирование готовой сборочной единицы для выполнения после-сборочных операций.

Конечным результатом технологического процесса автоматической сборки является получение собранного изделия или его части - узла, состоящего из отдельных деталей, которые могут иметь и имеют погрешности размеров, формы и физических параметров. В основной массе деталей эти погрешности не превышают допусков.

Однако, согласно статистическим данным, на сборку часто поступают детали, погрешности которых превышают установленные нормы точности. Это нарушает технические условия на сборку изделия, а следовательно, возникает вероятность несобираемости и в значительной степени снижается работоспособность сборочного оборудования.

10.2. Последовательность проектирования технологического процесса автоматической сборки

В основу разработки технологических процессов автоматической сборки положены два принципа: технический и экономический. В соответствии с техническим принципом спроектированный технологический процесс автоматической сборки должен полностью обеспечивать выполнение всех требований рабочего чертежа и ТУ приемки изделия. В соответствии с экономическим принципом сборку изделия нужно вести с минимальными затратами овеществленного и живого труда и с минимальными издержками производства.

Технологический процесс автоматической сборки должен выполняться с правильным и наиболее полным использованием всех технических возможностей оборудования, сборочных инструментов и приспособлений при наименьших за-

96

тратах времени и себестоимости выполнения сборки. Из нескольких возможных вариантов технологического процесса сборки одного и того же изделия, равноценных с позиций технического принципа проектирования, выбирают наиболее эффективный (производительный) и рентабельный вариант. При равной производительности сопоставляемых вариантов выбирают наиболее рентабельный, при равных рент.

Проектирование технологических процессов автоматической сборки отличается сложностью и трудоемкостью. Как и многие другие виды технологического и конструкторского проектирования, оно выполняется в несколько последовательных стадий: сначала делают предварительные наметки технологического процесса, затем их уточняют и конкретизируют на основе детальных технологических расчетов.

После уточнения предварительных наметок получают законченные разработки технологического процесса автоматической сборки. К правильному и приемлемому решению приходят после ряда попыток и сравнения отдельных вариантов. В целях сокращения трудоемкости и длительности технологических, разработок сопоставлять и выбирать вариант целесообразно на предварительных стадиях технологического проектирования.

Проектирование технологического процесса автоматической сборки значительно труднее и сложнее, чем обычной. Ответственность технолога в этом случае возрастает, так как при значительных вложениях в средства автоматизации риск получения неудовлетворительных результатов увеличивается.

Проектирование технологического процесса автоматической сборки значительно труднее и сложнее, чем обычной. Ответственность технолога в этом случае возрастает, так как при значительных вложениях в средства автоматизации риск получения неудовлетворительных результатов увеличивается.

Вопросы для самоподготовки

97

1.Что понимают по технологическим процессом автоматической сборки?

2.Какие технологические операции включает в себя процесс автоматической сборки?

3.Чем отличаются технологические процессы автоматической сборки?

4.Какие принципы положены в основу разработки технологических процессов автоматической сборки?

5.Из каких этапов состоит процесс проектирования технологических процессов сборки?

98

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1.Лебедовский М.С., Федотов А.И. Автоматизация в промышленности. Лениздат, 1976, 251 с., ил.

2.Проектирование машиностроительных заводов. Справочник в 6 томах. Том. 1. Организация и методика проектирования. Под ред. Б. И. Айзенберга. М., «Машино-

строение», 1974, 296 с.

3.Проектирование машиностроительных заводов. Справочник в 6 томах. Том. 2. Организация и методика проектирования. Под ред. Б. И. Айзенберга. М., «Машино-

строение», 1974, 296 с.

4.Проектирование машиностроительных заводов. Справочник в 6 томах. Том. 3. Организация и методика проектирования. Под ред. Б. И. Айзенберга. М., «Машино-

строение», 1974, 296 с.

5.Проектирование машиностроительных заводов. Справочник в 6 томах. Том. 4. Организация и методика проектирования. Под ред. Б. И. Айзенберга. М., «Машино-

строение», 1974, 296 с.

6.Проектирование машиностроительных заводов. Справочник в 6 томах. Том. 5. Организация и методика проектирования. Под ред. Б. И. Айзенберга. М., «Машино-

строение», 1974, 296 с.

7.Проектирование машиностроительных заводов. Справочник в 6 томах. Том. 6. Организация и методика проектирования. Под ред. Б. И. Айзенберга. М., «Машино-

строение», 1974, 296 с.

99