Методические указания к выполнению практических работ по дисциплине «Системы управления качеством» для студентов направления «Ядерная энергетика и теплофизика». Янченко Л.И

.pdf

ФГБОУ ВО «Воронежский государственный технический университет»

Кафедра физики твердого тела

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

к выполнению практических работ по дисциплине «Системы управления качеством» для студентов направления 14.03.01 «Ядерная энергетика и теплофизика» (направленность «Техника и физика низких температур») очной формы обучения

Воронеж 2017

Составитель канд. физ.-мат. наук Л.И. Янченко

УДК 65.01

Методические указания к выполнению практических работ по дисциплине «Системы управления качеством» для студентов направления 14.03.01 «Ядерная энергетика и теплофизика» (профиль «Техника и физика низких температур») очной формы обучения / ФГБОУ ВО «Воронежский государственный технический университет»; сост. Л.И. Янченко. Воронеж, 2017. 43 с.

Методические указания содержат краткие теоретические и практические сведения о качестве продукции, методах его формирования, оценивания и обеспечения. Методические указания направлены на формирование умения решать задачи обеспечения требуемого качества продукции, возникающего при разработке, технологической подготовке производства и изготовления продукции.

Методические указания подготовлены в электронном виде и содержатся в файле Мет. практика сист упр кач.pdf.

Табл.6. Ил. 14. Библиогр.: 17 назв.

Рецензент канд. физ.-мат. наук, доц. В.В. Ожерельев Ответственный за выпуск зав. кафедрой д-р физ.-мат. наук, проф. Ю.Е. Калинин

Издается по решению учебно-методического совета Воронежского государственного технического университета

ФГБОУ ВО «Воронежский государственный технический университет», 2017

ВВЕДЕНИЕ

Впрогнозах футурологов наступивший XXI век называется веком качества. Качество жизни признано международным сообществом одним из главных показателей, характеризующих развитие стран и народов. Ежегодно ЮНЕСКО выстраивает рейтинг стран именно по данному комплексному показателю.

Качество продукции и услуг стало показателем высокой эффективности труда, источником национального богатства, признаком высокоразвитой экономики, условием достойной жизни.

Внастоящее время в России вопрос о качестве стоит очень остро. Отставание уровня качества российской продукции от зарубежных конкурентов приобретает угрожающий характер, и при незащищенности российского рынка существенно влияет на экономику, занятость, социальную и культурную жизнь. Тревогу вызывает качество образования, здравоохранения, воспитания подрастающего поколения, качество государственных институтов и кривой основы их функционирования, словом всего, что составляет основу качества жизни народа и государства.

Все это усугубляет социальный и экономический кризис, охвативший страну, а во многом является его первопричиной. Проблема качества приобрела характер проблемы выживания.

Исторический опыт свидетельствует, что с внимания к качеству начинался выход из кризисных ситуаций во многих странах. С помощью государственной политики, направленной на качество, преодолевались крупномасштабные кризисы в послевоенных Японии и Германии.

Логика подсказывает, что и в России необходимо обратить самое пристальное внимание на это «лекарство от кризисов».

1. ВОЗНИКНОВЕНИЕ И РАЗВИТИЕ УПРАВЛЕНИЯ КАЧЕСТВОМ КАК ОБЛАСТИ ЗНАНИЯ И ПРЕДМЕТА ПРАКТИЧЕСКОЙ ДЕЯТЕЛЬНОСТИ

Термин «качество» используется широко и большинство людей с ним знакомо. Этот термин имеет положительное значение и часто применяется при продвижении товаров и услуг на рынке. При этом, конечно, не существует никаких ограничений для использования термина и придаваемое ему значение бывает различным. Однако, когда этот термин применяется для профессионального управления качеством, необходимо разработать более конкретное определение с целью исключения неправильного понимания, путаницы и смешивания понятий, которые часто встречаются, например, в области маркетинга.

В нашем повседневном использовании этого термина мы думаем о продукции, выпущенной в соответствии с очень высокими стандартами. В таблице 1 показано разнообразие формулировок понятий качества.

Качество — это философская категория. Считается, что она впервые была подвергнута анализу древнегреческим мыслителем Аристотелем еще в III веке до нашей эры. По его мнению, то, что существует само по себе, то и образует качество. Причем, качество стоит на втором месте после сущности. Качество рассматривается Аристотелем:

как первое видовое отличие сущности;

как характеристика состояний сущности;

как свойство вещи.

Таким образом, по Аристотелю, категория качества проявляется во многих отношениях. Первый вид качества выражает устойчивость предмета, его отличия от других вещей. Второй и третий — это состояния, свойства, которые способны изменяться и переходить друг в друга (тепло — холод; болезнь — здоровье и т.п.) Аристотелевское понимание качества на многие сто-

2

летия определило последующие развития представлений о качестве. Основное внимание обращалось на его предметный характер.

|

|

|

Таблица 1 |

|

|

|

Динамика понятий качества (на примерах) |

||

Автор |

|

Формулировка определения качества |

|

|

Аристотель |

- как первое видовое отличие сущности; |

|

||

(III |

в. |

до |

- как характеристика состояний сущности; |

|

н.э.) |

|

|

- как свойство вещи. |

|

|

|

|

|

|

Гегель |

|

Качество есть в первую очередь тождествен- |

||

(XIX в. н.э.) |

ная с бытием определенность, так что нечто |

|

||

|

|

|

перестает быть тем, что оно есть, когда оно |

|

|

|

|

теряет свое качество |

|

Китайская |

Иероглиф, обозначающий качество, состоит |

|

||

версия |

|

из двух элементов — «равновесие» и «день- |

|

|

|

|

|

ги» (качество = равновесие + деньги), следо- |

|

|

|

|

вательно, качество тождественно понятию |

|

|

|

|

«высококлассный», «дорогой» |

|

Шухарт |

|

Качество имеет два аспекта: |

|

|

(1931 г.) |

|

- объективные физические характеристики; |

|

|

|

|

|

- субъективная сторона: насколько вещь «хо- |

|

|

|

|

роша» |

|

Исикава |

К. |

Качество — свойство, реально удовлетворя- |

|

|

(1950 г.) |

|

ющее потребителей |

|

|

ГОСТ |

Р |

Качество — степень соответствия присущих |

|

|

ИСО |

9000- |

характеристик требованиям |

|

|

2001 |

|

|

|

|

Идея системного понимания качества принадлежит Гегелю и Марксу. В философской системе Гегеля исходными логическими моментами бытия выступает качество, количество и мера. Гегель выявил диалектику качества и количества, их взаимоопределяемость. «Качество, — подчеркивает Гегель, — есть, в

3

первую очередь, тождественная с бытием определенность. Третья ступень бытия, мера, есть единство первых двух, качественное количество». Такое соотношение понимания качества и количества открывало возможности функционального подхода к качеству, выражению его через количественные показатели, что стало значимым в ХХ столетии. Есть аналогичные, современные философские определения. Отметим, что категория качества отражает важную сторону объективной действительности объекта

— определенность. Качество объекта, как правило, не сводится к отдельным его свойствам, а связано с объектом, как целым, охватывая его полностью, и неотделимо от него; поэтому понятие качества связывается с бытием предмета.

2. ОСНОВНЫЕ ЭТАПЫ РАЗВИТИЯ СИСТЕМ КАЧЕСТВА

Эволюция управления качеством является характерной особенностью ХХ века. Если взглянуть на историю развития этого вопроса, то можно отметить, что основные изменения в подходе к управлению качеством происходили приблизительно через каждые 20 лет. Вкратце их можно охарактеризовать следующим образом.

Индивидуальный контроль качества явился первым этапом развития управления качеством. При таком контроле, действовавшем в производстве до конца XIX века, один рабочий или, по крайней мере, небольшая группа рабочих несли ответственность за изготовление всего изделия и, следовательно, каждый мог полностью контролировать качество своего индивидуального труда.

Начало ХХ века ознаменовалось переходом к цеховому контролю качества (второй этап). Для этого этапа характерно, появление большого количества предприятий, на которых группы людей выполняли работу по изготовлению продукции. Во

4

главе этих групп стоял цеховой мастер, отвечающий за качество их труда.

После первой мировой войны система производства усложняется. В нее включаются большие группы рабочих, отчитывающихся за результаты своего труда перед мастеромтехнологом. Это приводит к необходимости привлечения в производство штатных контролеров. Их участие в производстве положило начало третьему этапу, который можно охарактеризовать как контроль качества при приемке продукции.

В 20-х и 30-х годах создаются крупные автономные службы контроля, возглавляемые управляющими. Такая организация работ получает широкое распространение и действует до второй мировой войны, когда крупномасштабные заказы на продукцию массового производства положили начало четвертому этапу контроля качества, который мы сегодня определяем как статистический контроль качества. Фактически этот этап явился продолжением третьего этапа и способствовал более эффективной деятельности крупных служб, ответственных за контроль качества при приемке продукции. Контролеры стали иметь в своем распоряжении такие статистические инструменты, как карты выборочного контроля и контрольные карты. Наиболее существенной характеристикой статистического контроля качества явилось обеспечение выборочного, а не сплошного контроля. Тем не менее, область применения контроля качества ограничивалась производственными рамками и расширялась очень медленно.

Замедление темпов эволюции управления качеством объяснялось не проблемами, связанными с разработкой технических и статистических методов. Оно вызывалось нежеланием или неспособностью представителей бизнеса и правительственных организаций предпринять соответствующие меры в отношении экспериментальных данных, полученных в результате статистической деятельности. На основе этих данных можно было бы усовершенствовать (модернизировать) оборудование, повысить

5

возможности технологического процесса, произвести отбраковку партии материала, не отвечающего предъявленным требованиям, при проведении входного контроля качества, приостановить в связи с этим производство продукции и предложить ин- женеру-конструктору разработать новый проект изделия, оценить его на базе спланированных экспериментов до начала выпуска продукции.

Существовавшие структуры, с помощью которых обеспечивалось принятие решений, не способствовали зачастую внедрению рекомендаций, разработанных в результате применения статистических методов. Конечно, полученная информация не обрабатывалась должным образом функционирующими группами обеспечения контроля, исполнителями, осуществляющими координацию работ в области контроля качества, или отдельными инженерами-конструкторами, которые в течение неполного рабочего дня должны были дать заключение по вопросам контроля качества. Контроль по-прежнему проводился в пределах цеха и, естественно, не мог распространиться на решение значительных проблем качества.

Необходимость решения существенных проблем качества породила пятый этап — комплексное управление качеством. Только после того как фирмы приступили к разработке конкретных основ, обеспечивающих принятие решений по вопросам качества продукции и позволяющих принимать соответствующие меры по результатам контроля качества, они начали добиваться существенных успехов в улучшении качества продукции и снижении расходов на него. Комплексное управление качеством позволило улучшать проекты изделий и работ на регулярной основе, а не время от времени; анализировать результаты производственного процесса, проводить регулирующие мероприятия непосредственно на предприятии или у поставщика и, наконец, останавливать производство продукции, когда это было необходимо. Кроме того, оно дополнило ранее используемые статистические инструменты контроля качества многообразными мето-

6

дами метрологии, сбора необходимой информации по качеству, стимулирования качества и многими другими, без которых сегодня нельзя представить управление качеством, да и всю функциональную структуру предприятия в области качества.

По мере воздействия комплексного управления качеством на управление производством и проектно-конструкторские работы оно обеспечило основу для эволюции 80-х годов, в результате чего комплексное управление качеством начинает влиять на всю организацию, а качество становится основой стратегии деловой активности.

В человеческой практике в связи с бесконечным разнообразием явлений и объектов окружающей действительности повседневные понятия качества неполны, многообразны, неточны, но в каждом случае они отвечают конкретным потребностям общества. Японская концепция предусматривает четыре уровня качества:

1.Первый уровень — «соответствие стандарту» (1950 г.). Качество продукции оценивается как соответствующее или несоответствующее требованиям стандарта. Необходимо выяснить требования, утвердить стандарт, а также инструкции и процедуры проверки качества продукции. Инструментами при этом служат статистический контроль качества и организационная структура производства. Недостатками этой концепции являются необходимость проведения обязательного контроля качества

иотсутствие учета требований потребителя (рынка).

2.Второй уровень — «соответствие использованию» (1960 г.). Продукция должна не только соответствовать стандарту, но и удовлетворять эксплуатационным требованиям. Тогда она будет пользоваться спросом на рынке. Из-за незнания возможного использования продукции потребителями одна из фирм Японии получила много рекламаций на свою новую стиральную машину, которую жители сельской местности использовали для мытья картофеля вместо стирки белья. Чтобы соответствовать всем вариантам использования продукции, о ее качестве должны

7

заботиться не только производственные подразделения фирмы, но и службы маркетинга, исследований и разработок, планирования, контроля качества, сбыта и сервиса. Все подразделения должны функционировать как единое целое. Но при этом требуется учитывать, что более высокое качество приводит к более высоким затратам, а значит, и к повышению цены на продукцию.

Методы анализа рынка и межфункциональное управление были освоены в Японии в конце 60-х начале 70-х годов, когда произошла подлинная потребительская революция.

3.Третий уровень — «соответствие фактическим требованиям рынка» (1970 г.). В идеале это означает высокое качество при низкой цене. Но для достижения таких результатов необходимо изменить всю систему работы. Единственным путем достижения низкой стоимости при высоком качестве является бездефектное производство. А это, прежде всего, зависит от сознательности рабочих и их постоянных усилий по обеспечению качества. Продукцию производит не инженер, не управленец, а рабочий. Поэтому все рабочие должны постоянно определять дефекты или ошибки и сами их исправлять. Качество создается не инспекцией или высококачественным оборудованием, а скорее постоянным стремлением к повышению качества со стороны рабочих, занятых в процессе производства. Если подобное быстрое исправление и стремление к улучшению качества организованы на каждой ступени производства, то дефекты и отходы, а также переделки сведутся до минимума. Это и есть «контроль процесса», в котором должен участвовать весь персонал фирмы.

4.Четвертый уровень — «соответствие скрытым (неочевидным) потребностям» (1980 г.). В богатых странах, таких, как Великобритания, США и Япония, рынок наводнен продукцией, которая мало отличается по уровню качества и удовлетворяет все явные, очевидные требования покупателя. Поэтому преимущество при сбыте получает продукция, учитывающая скрытые потребности. Потребитель не подозревает, что ему хочется. И

8

только тогда, когда ему предложили купить что-то оригинальное, неожиданное, он поймет, что это ему нравится и подходит. Процветающие фирмы во всем мире находятся сейчас на полпути к достижению этого уровня.

3.СЕМЬ ПРОСТЫХ ИНСТРУМЕНТОВ КОНТРОЛЯ

ИУПРАВЛЕНИЯ КАЧЕСТВОМ

Среди статистических методов и инструментов управления и контроля качества, наибольшее распространение получили семь методов, выделенных в начале 50-х гг. японскими специалистами под руководством К. Исикавы. С их помощью, по свидетельству самого К. Исикавы, может решаться до 95 % всех проблем, находящихся в поле зрения производственников.

3.1. Контрольный листок

Контрольный листок – это форма для систематического сбора данных и автоматического их упорядочения с целью облегчения дальнейшего использования собранной информации.

Контрольный листок представляет собой бумажный бланк, на котором заранее напечатаны названия и диапазоны контролируемых показателей, с тем, чтобы можно было легко и точно записать данные измерений и упорядочить их для дальнейшего использования. Анализ данных контрольного листка позволяет ответить на вопрос «Как часто встречаются изучаемые события?». С него начинается превращение мнений и предположений в факты.

Построение контрольного листка включает в себя определенные шаги, предусматривающие необходимость:

1)установить, какое событие будет наблюдаться;

2)договориться о периоде, в течение которого будут собираться данные (час, день);

9

3)построить форму, которая будет ясной и легкой для заполнения;

4)собирать данные постоянно и честно, не искажая информацию.

Форма контрольного листка разрабатывается в соответствии с конкретной ситуацией. В любом случае в нём указываются: объект изучения; таблица регистрации данных контролируемого параметра; место контроля (цех, участок); должность и фамилия работника, регистрирующего данные; дата сбора данных; продолжительность наблюдения и наименование контрольного прибора (если он применялся в ходе наблюдения).

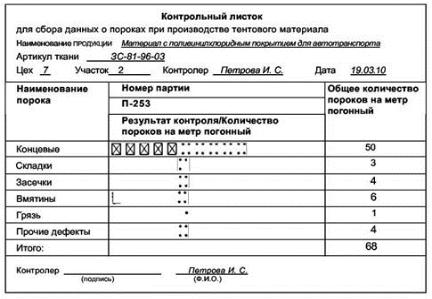

В регистрационной таблице в соответствующей графе проставляются условные знаки, соответствующие количеству наблюдаемых событий. На рис. 1 приведён пример контрольного листка для сбора информации.

Рис. 1. Контрольный листок

10

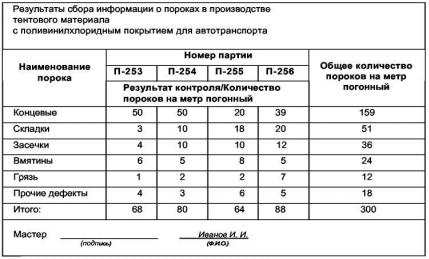

По результатам сбора данных, произведенного для нескольких партий с использованием рассмотренного выше контрольного листка, может быть составлена сводная таблица (рис. 2), которую можно использовать для дальнейшего анализа с помощью других статистических инструментов.

Рис. 2. Сводная таблица результатов сбора информации

3.2. Гистограмма

Гистограмма – это инструмент, позволяющий зрительно оценить закон распределения величины разброса данных, а также принять решение о том, на чем следует сфокусировать внимание для целей улучшения процесса.

Этапы построения гистограммы:

1. Разработка и заполнение (в процессе наблюдения за контролируемым процессом) бланка для сбора первичных данных – контрольного листка.

11

2.Определение максимального (xmax) и минимального (xmin) значений выборки.

3.Вычисление размаха выборки (R) по формуле:

R xmax xmin . |

(1) |

4. Определение количества интервалов на гистограмме (n). Число интервалов гистограммы зависит от объема выборки (N), определить его можно с помощью табл. 2.

Таблица 2 Определение числа интервалов на гистограмме

Объем выборки (N) |

Число интерва- |

|

|

|

лов (n) |

23 |

– 45 |

6 |

46 |

– 90 |

7 |

91 – 180 |

8 |

|

181 |

– 361 |

9 |

362 |

– 723 |

10 |

5. Определение размеров интервалов осуществляют так, чтобы размах, включающий максимальное и минимальное значения, делился на интервалы равной ширины. Ширина интервалов (h) определяется по формуле:

h |

R |

. |

(2) |

|

n

6. Определение границ интервалов. Нижней границей первого интервала является минимальное значение выборки, а верхней границей последнего интервала – максимальное.

Первый интервал: [xmin; xmin+h). Второй интервал: (xmin+h; xmin+2 h] …

Последний интервал: [xmin+(n–1) h; xmax].

7. Определение количества «попаданий» данных в тот или иной интервал (ki).

12

8. Вычисление относительные частоты «попадания» данных в i-й интервал(fi)

f |

i |

|

ki |

100 %. |

(3) |

|

|||||

|

|

N |

|

||

9. Построение графика гистограммы.

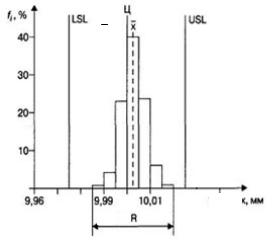

На горизонтальную ось необходимо нанести границы интервалов, при этом с обеих сторон (перед первым и после последнего интервалов) следует оставить место для того, чтобы можно было указать верхнюю (USL) и нижнюю (LSL) границы поля допуска. На вертикальной оси наносят относительную частоту. Пользуясь шириной интервалов как основанием, строят прямоугольники, высота каждого из которых равна частоте попадания результатов наблюдений в соответствующий интервал.

Пример гистограммы показа на рис. 3.

Ц

LSL x USL

х, мм

R

Рис. 3. Пример построения гистограммы

На гистограмму необходимо нанести линии, представляющие: среднее арифметическое значение выборки (хср), границы поля допуска (USL и LSL) и середину поля допуска (Ц).

13

Среднее арифметическое значение хср результатов наблюдений xi определяется по формуле:

|

1 |

N |

|

|

xcp |

xi . |

(4) |

||

|

||||

|

N i 1 |

|

||

Границы поля допуска USL (верхняя) и LSL (нижняя) определяются согласно требованиям стандартов к качеству продукции.

Середина поля допуска или целевое значение (Ц) определяется по формуле:

Ц |

(LSL USL) |

. |

(5) |

|

|||

2 |

|

|

|

3.3. Метод стратификации (группировки, расслоения) статистических данных

Стратификация данных – это разделение результатов процесса на группы, внутри которых эти результаты получены в определенных условиях протекания процесса.

Например, данные о браке в цехе за какой-то период времени могут быть рассортированы вначале по различным изделиям (фактор первого порядка). Внутри каждого изделия (детали), если финишная операция производилась на разных станках, эти данные можно рассортировать по типам станков (фактор второго порядка). Внутри данных о браке с данного станка сведения о браке могут быть рассортированы по сменам работы станка, операторам и т.д. Данные, разделенные на группы по признаку условий их формирования, называют слоями (стратами). При стратификации рекомендуется использовать мнемонический прием 4М ... 6М. Он основан на том, что в английском языке были подобраны слова, начинающиеся на букву «М» и определяющие основные группы причин (факторов), по которым наиболее часто производят расслоение статистических данных.

Основные стратификационные признаки:

14

1.Manpower (персонал) – расслоение по исполнителям (по их квалификации, стажу работы, полу и т.п.).

2.Machine (машина) – стратификация по станкам, оборудованию (год выпуска, марка, конструкция, фирма-производитель и т.п.).

3.Material (материал) – группировка по виду материала, сырья, комплектующих (по месту добычи или производства, фирмеизготовителю, партии сырья, сорту материала и т.п.).

4.Method (метод, технология) – расслоение по способу производства (по температурному режиму, технологическому приему, номеру цеха, бригады, смене, рабочим и т. п.).

5.Measurement (измерение) – по методу измерения, типу измерительных средств, классу точности прибора и т.п.

6.Media (окружающая среда) – по температуре, влажности воздуха в цехе, магнитным и электрическим полям, солнечному излучению и т.п.

Наиболее часто производится группировка статистических данных по первым четырем причинам (мнемонический прием 4М). Если к этим четырем причинам (факторам) необходимо добавить пятую или шестую, то получаются, соответственно, мнемонические приемы 5М и 6М.

Японские кружки качества выполняют стратификацию данных в среднем до 100 раз при решении одной проблемы.

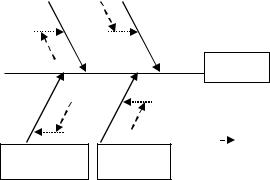

3.4.Причинно-следственная диаграмма Исикавы

В1953 г. профессор Токийского университета Каору Исикава, обсуждая проблему качества на одном заводе, суммировал мнение инженеров в форме диаграммы причин и результатов. Она получила название «диаграмма Исикавы» (в японской литературе эту диаграмму из-за ее формы часто именуют «рыбья кость» или «рыбий скелет»).

Причинно-следственная диаграмма Исикавы – это средство графического упорядочения факторов, влияющих на объект анализа, она дает наглядное представление не только о тех факто-

15

рах, которые влияют на изучаемый объект, но и о причинноследственных связях между ними . Схематически диаграмма Исикавы представлена на рис. 4.

Исходные |

|

Машины |

материа- |

|

и оборудова- |

|

|

|

Уровень

качества

– основные причины;

– основные причины;

– причины второго порядка;

– причины второго порядка;

– причины третьего порядка

Технология Персонал производ-

Рис. 4. Пример диаграммы Исикавы

Рекомендуемые этапы построения причинноследственной диаграммы:

1.Определите перечень показателей качества (видов дефектов, брака), которые следует проанализировать.

2.Выберите один показатель качества и напишите его в середине правого края чистого листа бумаги. Слева направо проведите прямую линию, которая будет представлять собой «хребет» будущей диаграммы Исикавы.

3.Запишите главные причины, влияющие на показатель качества. При определении главных причин рекомендуется использовать мнемонический прием 4М ... 6М.

4.Соедините линиями («большими костями») главные причины с «хребтом», расположив наиболее важные ближе к голове «рыбьего скелета». Ранжирование причин по их значимости, т.е. вероятности проявления, предполагает использование анализа Парето (он

16

позволяет выявить причины, накопленная значимость которых находится в области 80 %).

5.Определите и запишите вторичные причины для записанных главных причин. Для выявления вторичных причин удобно использовать метод «мозговой атаки».

6.Соедините линиями («средними костями») вторичные причины с «большими костями».

7.В зависимости от глубины проводимого анализа можно достроить «кости» и более низкого порядка.

При построении причинно-следственной диаграммы рекомендуется:

- выбирать такие показатели качества и такие факторы, которые можно измерить;

- для того чтобы результат построения диаграммы был практически применим, разбивать причины на подпричины нужно до тех пор, пока по каждой из можно предпринять действия по устранению, иначе сам процесс их выявления превратится в бессмысленное упражнение;

- проверять логическую связь каждой причинной цепочки: предыдущая стрелка по отношению к последующей всегда выступает как причина, а последующая – как следствие.

3.5.Диаграмма Парето

В1897 г. итальянский экономист В. Парето (1845 – 1923) установил, что примерно 70–80 % доходов или благ в государстве в большинстве случаев принадлежит 20–30 % населения. Американский экономист М. Лоренц в 1907 г., независимо от Парето, пришел к тому же выводу, осуществив дальнейшее развитие идей Парето (помимо так называемой «столбиковой диаграммы» им было предложено использовать кумулятивную кривую, которую часто называют кривой Лоренца). Идея применения этой диаграммы для анализа причин возникновения брака и путей повышения качества принадлежит Дж. Джурану.

17

Диаграмма Парето – это инструмент, позволяющий распределить усилия для решения возникающих проблем и выявить основные проблемы, с решения которых нужно начинать.

Достоинство диаграммы Парето заключается в том, что она показывает относительное влияние каждой причины на общую проблему.

Основные этапы построения диаграммы Парето:

1.Собирают данные (за определенный период, например, месяц), которые могут иметь отношение к браку, выявляют количество изделий по каждому виду дефектов и подсчитывают сумму потерь по каждому из них. Сбор данных можно осуществить с помощью специально разработанного для этих целей контрольного листка.

2.Разрабатывают бланк таблицы (табл. 3) для обработки статистических данных, имеющихся в контрольном листке.

3.Располагают виды брака в таблице в порядке убывания суммы потерь так, чтобы в конце стояли виды, соответствующие меньшим потерям. Последними всегда ставятся виды брака, входящие

вгруппу «Прочие», так как ее составляют дефекты, потери от каждого из которых меньше, чем самое маленькое значение, полученное для однотипных дефектов, составляющих отдельную группу.

4.Заполняют таблицу.

|

|

|

|

|

Таблица 3 |

|

|

Данные для построения диаграммы Парето |

|

|

|||

|

|

|

|

|

|

|

|

Количество |

Потери |

Общие по- |

Доля потерь |

|

|

|

от |

от данного |

Кумуля- |

|

||

Вид |

некаче- |

едини- |

тери от |

вида брака |

тивные |

|

ственных |

данного |

|

||||

брака |

цы |

в общем |

потери, |

|

||

изделий, |

вида брака, |

|

||||

|

брака, |

количестве, |

% |

|

||

|

шт. |

р. |

р. |

% |

|

|

|

|

|

|

|

||

1 |

10 |

15,9 |

159 |

53 |

53 |

|

2 |

5 |

10,2 |

51 |

17 |

70 |

|

3 |

8 |

4,5 |

36 |

12 |

82 |

|

4 |

6 |

4 |

24 |

8 |

90 |

|

5 |

5 |

2,4 |

12 |

4 |

94 |

|

Прочие |

4 |

– |

18 |

6 |

100 |

|

Итого |

38 |

– |

300 |

100 |

– |

|

18