Методическое пособие 365

.pdf

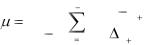

эллипса, а затем корректируют эти измерения с учетом сферической внешней поверхности образца с радиусом R = 37.5+h, где h – толщина испытуемого образца. Расчет выполняют по формулам

|

|

2 R arcsin |

|

l1 |

|

|

|

|

e |

ln[ |

2 R |

]; |

|||||

|

|

|

|

|||||

1 |

|

|

l0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 R arcsin |

|

l2 |

|

|

|

|

|

|

|

2 R |

(15) |

|||

|

|

|

|

|

||||

e |

ln[ |

|

|

|

|

]; |

||

|

|

|

|

|

||||

2 |

|

|

l0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

e2 . e1

где l1, l2 – длины диагоналей выделенных ячеек разрушенного образца.

Затем выполняют аналогичные измерения 5-7 ячеек в перпендикулярном к трещине направлении, пересекающем центр выделенных ячеек с обеих сторон трещины, и вычисляют в них деформации. По результатам строят графики зависимости наибольшей деформации в ячейке от ее положения вдоль перпендикуляра к трещине (рис.18,а). Так же, как и в случае плоской деформации (рис.12), предельная

деформация устойчивости |

e* |

) |

определяется в ячейке, где |

|

1( |

|

стабилизируется падение деформации (см.рис.18,б).

31

|

Направление |

|

измерения |

Напрвление |

Рис.18,а |

измерения |

|

|

s |

e1

e1j Рис.18,б

Расчет предельной деформации устойчивости при двухосном растяжении e(*1) выполняют путем экстраполяции

32

правой |

ветви |

|

диаграммы предельных |

|

деформаций |

|||||||||

(рис.19) по результатам выполненных испытаний и |

||||||||||||||

наибольшей из двух определенных ранее предельных плоских |

||||||||||||||

деформаций устойчивости |

{e* |

|

,e* |

}max |

(см.рис.19) |

|

||||||||

|

|

|

|

|

|

|

(0)0 |

(0)90 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рис.19 |

|

|

||

|

|

|

|

e1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

e* |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

(1) |

|

|

|

|

|

e* |

|

e* |

|

|

|

|

|

|

|

|

|

||

|

|

(0)90 |

|

|

(0) |

|

|

|

|

|

|

|

|

|

|

|

|

|

0 |

|

|

|

|

|

1 |

|

|

|

|

На графике предельная деформация, соответствующая |

||||||||||||||

двухосному |

растяжению, |

|

определяется |

при |

=1. |

Расчет |

||||||||

деформации выполняется методом наименьших квадратов по |

||||||||||||||

формуле |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

m |

|

|

|

|

m |

|

|

|

|

|

|

||

|

|

e j |

j |

e* |

|

( |

|

j |

( |

j |

)2 ) |

|

|

|

|

|

1 |

|

(0) max |

|

|

|

|

|

|

||||

e(1)* |

j |

1 |

|

|

|

|

j |

1 |

|

|

|

; |

|

|

|

|

|

|

m |

|

|

|

|

|

|

(16) |

|||

|

|

|

|

|

|

|

( |

j )2 |

|

|

|

|

|

|

|

|

|

|

|

j |

1 |

|

|

|

|

|

|

|

|

где m – число экспериментально полученных деформаций; |

||||||||||||||

e* |

max{e* |

,e* |

|

}. |

|

|

|

|

|

|

|

|

|

|

(0) max |

|

(0)0 |

(0)90 |

|

|

|

|

|

|

|

|

|

|

|

Результаты измерений заносят в протокол (табл.5) |

|

|||||||||||||

33

Таблица 5. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

Равномерное двухосное растяжение |

|

|

|

|

|

|

|

|

|||||||||

Ф.И.О. |

|

|

|

|

|

|

|

|

|

Дата |

|

|

|

|

|

||

Материал |

|

|

|

Состояние |

|

|

Толщина, мм |

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

Напр.прокатки |

Длина ячейки вдоль |

|

Длина - поперек, мм |

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

№ |

|

|

|

|

Слева от трещины |

|

|

|

|

Справа от трещины |

|

||||||

|

|

|

Вдоль оси |

|

Поперек оси |

|

Вдоль оси |

Поперек оси |

|||||||||

ячейки |

|

|

|

|

|

||||||||||||

|

До |

|

После |

|

До |

|

После |

До |

|

|

После |

До |

|

После |

|||

|

|

|

|

|

|

|

|

||||||||||

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

4 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

34

2.5.ЛАБОРАТОРНАЯ РАБОТА № 5

Определение модуля Юнга и коэффициента Пуассона

Цель работы. Определение упругих механических характеристик материала, необходимых для оценки пружинения и утяжки формообразуемой детали.

Теоретическая справка. Модуль Юнга и коэффициент Пуассона являются упругими характеристиками. При моделировании операций пластического формообразования эти характеристики используются для оценки пружинения и утяжки заготовки из-за ее деформирования в направлениях, перпендикулярных направлению формообразования. Пружинением называется отклонение контура детали от контура шаблона или теоретического (расчетного) контура детали. Пружинение оценивается смещением контрольной поверхности детали относительно теоретического контура в направлении нормали к контуру в любой точке. Утяжкой детали называется уменьшение характерных размеров контура поперечного сечения в направлении, перпендикулярном направлению усилий формообразования.

Испытания. Модуль Юнга определяется на первом этапе растяжения образца в упругой зоне, соответствующей прямо пропорциональному участку диаграммы растяжения (Рис.20).

Рассмотрим процедуру определения модуля Юнга с помощью механического рычажного тензометра Гугенбергера

(Рис.21)

35

РР02

0.7Р02

Рi

Рi-1

0.1Рmax

l

li-1 li

Рис.20

Описанный в литературе прибор устанавливают на образце, вдоль его оси, в области расчетной длины. Образец предварительно растягивают до приблизительно 0.1Рmax. Затем производят ступенчатое нагружение образца усилиями Рi до нагрузки 07Р02. Величина интервала нагружения должна быть такой, чтобы в указанном диапазоне упругого деформирования (0.1Pmax-0.7P02) их число n было 5-7. На каждой ступени нагружения фиксируют изменение li базовой длины l0. По полученным результатам вычисляют модуль Юнга

n

|

l0 |

|

|

|

(Pi Pi 1 ) |

|

|

E |

|

|

i 2 |

|

; |

(17) |

|

F0 (n |

1) |

|

|

n |

|||

|

|

|

|

|

|||

|

|

|

li |

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

i 2 |

|

|

36

Образец

P |

P |

li |

l0 |

Рис.21

Коэффициент Пуассона вычисляют в области упругого деформирования (см. рис.20). Для этого на каждом этапе упругого ступенчатого нагружения наряду с продольной деформацией на базовой длине экстензометра li (Рис.22). определяют  поперечную деформацию образца. Для

поперечную деформацию образца. Для

этого крепится и поперечный экстензометр.

i |

|

|

l |

|

|

|

|

Продольн |

0 |

|

ый |

|

|

|

l |

|

|

B |

|

B |

|

litrans |

Поперечн |

|

l0 |

|

|

ый |

|

|

|

Рис.22

37

В процессе испытания после очередного i-ого этапа нагружения измеряют либо приращение поперечной базовой длины или (при отсутствии поперечного экстензометра) - ширину образца Bi микрометром (см. рис.22).

Учитывая результаты, описанные в предыдущем параграфе, вычисляют коэффициент Пуассона по формуле

1 |

|

n 1 l trans |

l trans |

|

|||

|

|

|

|

i |

i 1 |

. |

(18) |

|

|

|

|

|

|

||

|

(n |

1) i 1 |

li 1 |

|

|||

Если измерения поперечной деформации проводили по |

|||||||

изменению ширины |

образца, |

ltrans в (18) заменяется |

|||||

|

|

|

|

|

|

|

i |

соответственно на Bi.

Результаты испытаний заносят в протокол, показанный ниже

38

Таблица 6. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

Протокол испытаний по определению модуля Юнга и коэффициента Пуассона |

|

|

||||||||||||||||||||||||

Ф.И.О. испытателя |

|

|

|

|

|

|

|

|

|

|

Дата |

|

|

|

|

|

|

|

|

|

||||||

Материал |

|

|

|

|

|

Состояние |

|

|

Полуфабрикат |

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

№ образца |

|

|

Напр. прокатке |

|

|

Место разрыва |

|

|

|

|

|

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Ширина,мм |

|

|

|

|

|

|

Толщина,мм |

|

|

|

|

|

Площадь F0,мм2 |

|

|

|

||||||||||

Испыт.машина |

|

|

|

База тензометра l0 = 20.0 мм; Цена деления |

c = 0.001 мм |

|

|

|||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

Усилия и удлинения в упругой зоне |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

№ |

1 |

|

|

|

2 |

|

3 |

|

4 |

|

5 |

6 |

|

7 |

|

|

8 |

|

9 |

10 |

|

|||||

Продольный тензометр |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

P, Н

li,мм

li

Поперечный тензометр

li,мм

li 0

39

Параллельно с традиционным методом определения упругих характеристик материала выполняется эксперимент по их определению с помощью электронных датчиков перемещений и усилия.

Для этого на образце устанавливают цифровые датчики перемещений типа МТ10 в продольном и поперечном направлениях к оси образца. В процессе нагружения в упругой области записывается текстовый файл показаний датчиков.

Обработку результатов испытаний целесообразно проводить в Excelсреде по формулам (17), (18).

Полученные двумя способами значения сравнивают по точности, вычисляя относительные погрешости определения этих характеристик 2-м способом как наименее трудоемкого.

40