Методическое пособие 364

.pdf

61

каждая последующая катушка будет выполняться с возрастающей длиной витка, что приведет к увеличению их активного сопротивления. Кроме этого, первая сторона четвертой катушки окажется во втором слое четвертого паза, что приведет к уменьшению еѐ сопротивления пазового рассеяния. В последних катушках уже обе стороны окажутся в верхнем слое, т.е. их индуктивность будет ещѐ меньше. Нельзя не отметить и то, что из-за разности длины лобовых частей катушек они будут иметь различный вес. Таким образом, рассмотренный способ формирования катушек обуславливают электрическую и механическую несимметрию обмотки.

Выявленную несимметрию

можно несколько уменьшить, если

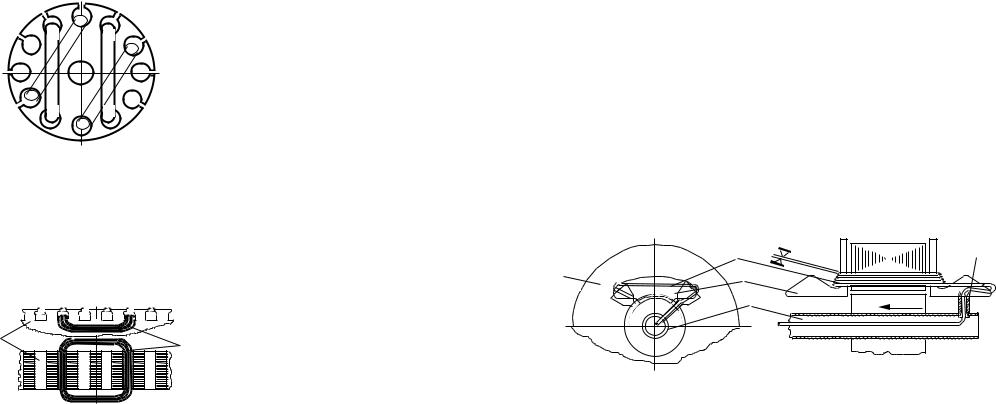

использовать способ “двуххордовой” обмотки. Его принцип ясен из рис.49.

Очередность намотки отдельных

катушек устанавливается таким,

чтобы они попарно размещались

симметрично относительно оси ротора.

симметрично относительно оси ротора.

Одно- и двуххордовые обмотки используются главным образом в якорях коллекторных

машин переменного тока малой. С увеличением мощности машины возрастает негативное влияние электрической несимметрии обмотки, что снижает эксплуатационные показатели изделия.

1 |

2 |

|

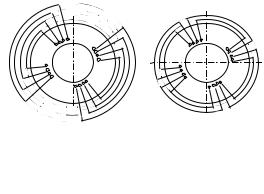

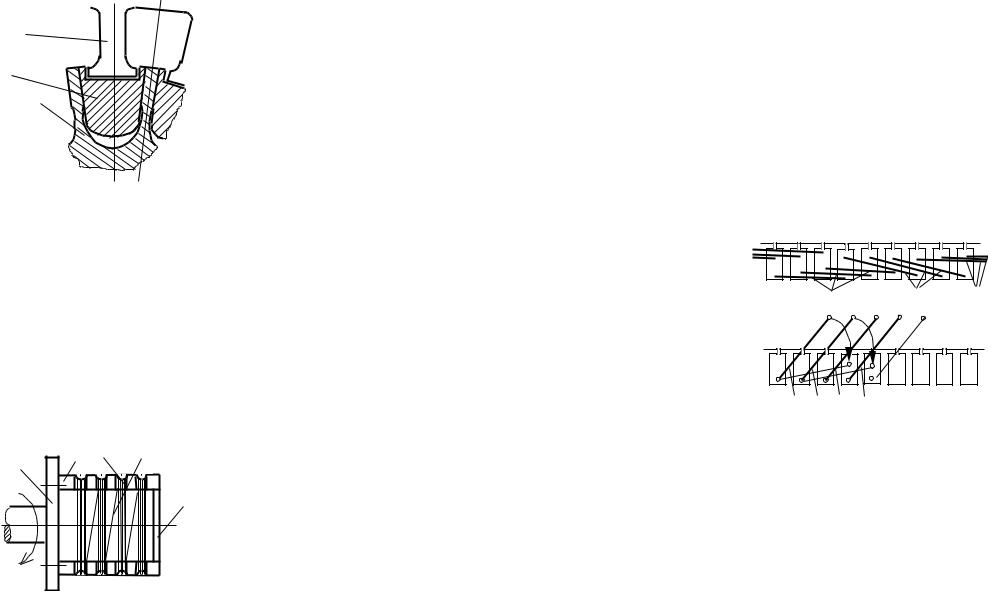

Рис.50. Устройство катушки обмотки статора

Однако, интерес к рассмотренному типу обмоток не исчез. Прямая вмотка катушек в пазы магнитопровода оказалась технологичной и привлекла внимание специалистов и при производстве асинхронных

62

двигателей единой серии 4А. Здесь такие обмотки получили наименование “совмещенных” /17/.

Обмотка статора состоит из катушек сложной пространственной формы. На рис.50 для примера показана зубцовая зона сердечника 1, в пазах которого размещена катушка 2, охватывающая три зубца. Назовем пазы, в которых размещена рассматриваемая катушка, собственными. Ближайшие к сторонам катушки пазы - смежные (внутренние и наружные). Катушку можно уложить в полузакрытые пазы через их шлицы последовательно от одного до трех витков (в зависимости от способа намотки или от соотношения ширины шлица и диаметра провода). Лобовые части должны быть отогнуты в сторону ярма магнитопровода, чтобы они не закрывали выхода из пазов, оказавшихся внутри катушки.

Совмещенная обмотка статора требует применения специальных приспособлений: наматывающих и формообразующих. Первые образуют витки и укладывают их в пазы. Вторые служат намоточным шаблоном и обеспечивают форму, размеры катушки, еѐ положение на статоре. Используются различные конструкции формообразующих приспособлений /17/. На рис.51 в качестве таких приспособлений применены т.н. “конические шаблоны”.

На торцах статора 1, в пазы которого укладывают провод 2, размещены конические шаблоны 3. Последние располагают

|

2 |

5 |

1 |

3 |

|

|

|

|

|

4 |

|

Рис.51. Принцип выполнения совмещенной намотки статора асинхронного электродвигателя

63

между пазами, в которые должны быть уложены стороны катушки.

Провод пропускают через осевой канал проводоводителя 4, на конце которого имеется укладчик 5. При намотке статор ориентируют так, чтобы шлиц паза, с которого начинается намотка, оказался строго против укладчика. Это позволяет при движении проводоводителя выходящий из укладчика провод заложить именно в этот паз. Затем, поворачиваясь вокруг своей оси на угол, соответствующий шагу намотки, проводоводитель ориентирует укладчик против второго паза. При этом провод в виде петли накидывается на шаблон, в результате чего формируется лобовая часть витка. Двигаясь в обратном направлении, проводоводитель способствует укладе провода во второй паз и затягивает петлю провода на образованной лобовой части. При очередном повороте проводоводителя в обратном направлении формируется лобовая часть на втором торце магнитопровода. Укладчик возвращается к первому пазу. Циклы повторяются один за другим, обеспечивая намотку всей катушки. Далее шаблон 3 ориентируют против следующей пары пазов и наматывают следующую катушку. Таким образом мотают всю обмотку.

По сравнению с приведенным примером некоторым преимуществом обладает решение, когда вместо конических шаблонов используются специальные крючья, а проводоводителю сообщается ещѐ и радиальное перемещение (клевок) в конце каждого паза /17/. В производстве асинхронных электродвигателей серии 4А конструкция оснастки (проводоводителя и шаблона) позволяет одновременно наматывать три катушки статорной обмотки /17/. Станки для такой намотки называют многоручьевыми.

Справедливости ради следует отметить, что совмещенная обмотка статоров находит все-таки ограниченное применение. Причины заключаются в том, что такая намотка недостаточно производительна и еѐ применение невозможно

64

для выполнения концентрических обмоток. И хотя эти проблемы и удается решить в отдельных решениях, все это приводит к существенному усложнению кинематики станков, к снижению их надежности. Поэтому совмещенная намотка используется чаще всего для намотки статоров с явно выраженными полюсами, особенно - при большом числе полюсов при сравнительно малом числе витков в катушке.

Опыт массового производства асинхронных электродвигателей показал, что существенными достоинствами по сравнению с рассмотренным выше имеет способ раздельной обмотки статоров. При этом способе пазовые стороны ранее намотанной на специальном шаблоне катушки как бы “всыпают” в паз (см. также рис.10), поэтому обмотка называется всыпной. Они делятся на сосредоточенные и распределенные.

Сосредоточенные обмотки характерны для асинхронных и синхронных двигателей малой мощности с расщепленными или экранированными полюсами. Эти полюса, как правило - явно выраженные. Их обмотки выполняются по технологии, принятой для полюсных обмоток.

В пазовых магнитопроводах чаще применяют распределенные обмотки, позволяющие получить более благоприятную форму магнитного поля в зазоре. В таких обмотках один полюс образуется не одной, а несколькими катушками, сдвинутыми друг относительно друга по пазам. Распределенные обмотки имеют множество различных исполнений/ /.

Наиболее распространены распределенные обмотки в трехфазных машинах. Здесь обмотка состоит из трех одинаковых частей - фаз, равномерно распределенных по окружности пазовой зоны. Каждая фаза состоит из катушек, которые также равномерно распределены по кругу.

Известно, что частота вращения ротора асинхронного двигателя зависит от числа полюсов его статорной обмотки. А это определяет шаг катушек по пазам. Катушки можно

65

разделить на крупношаговые (до восьми полюсов) и мелкошаговые (более восьми полюсов). Катушки могут быть унифицированными (равнокатушечная обмотка) или же иметь различные шаги (концентрические). В последнем случае катушки с меньшим шагом охватываются катушками с большим шагом, их лобовые части не перекрещиваются и это упрощает их изготовление. В то же время, равнокатушечные обмотки позволяют на 15-20% сократить длину лобовых частей, что приводит к улучшению энергетических показателей машины, к экономии меди и сокращению габаритов и массы изделия. Тем не менее, следует признать, что такие обмотки мало пригодны для машинных технологий и поэтому в массовых сериях применяются ограничено. Нужно обратить внимание на то, что на этапе заготовительных работ катушки всыпных обмоток следует выполнять в виде катушечных групп. Это значит, что несколько последовательно соединенных катушек наматывают одним непрерывным проводом с целью сокращения числа паек.

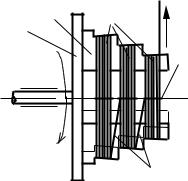

Рассмотрим подробнее технологию изготовления концентрических обмоток. В зависимости от способа формирования полюсов фазы различают концентрические обмотки компактные и вразвалку (иногда их называют развернутыми). Разницу между ними удобно показать на примере четырехполюсной обмотки.

а) |

б) |

Рис.52. Размещение катушек компактное (а) и развернутое (б)

Компактное исполнение (см. рис.52а) такой обмотки обеспечивается только двумя катушечными группами, а развернутое (б)- четырьмя. Трехфазные обмотки

выполняют как

66

компактными, так и развернутыми. Однофазные же, как правило, развернутыми. Размещение катушек вразвалку позволяет вдвое уменьшить число катушек в одной концентрической группе и существенно укоротить длину их лобовых частей. Эти достоинства делает обмотку “вразвалку” более предпочтительной.

По количеству обмоток, укладываемых в один паз, следует выделить обмотки одно- и двухслойные. Однослойные более технологичны. Но двухслойные заметно повышают энергетические характеристики двигателя. Поэтому последние получили распространение в машинах мощностью более 15 кВт.

Вдвухслойных обмотках в общем случае в пазу могут оказаться катушки, принадлежащие одной или разным фазам.

Впоследнем случае приходится предусмотреть усиленную межслойную изоляцию.

Взависимости от диаметра провода целесообразно

разделить обмотки на |

мелкопроводные (dм 0,3м м), |

среднепроводные ( 0,3 dм |

10,м м) и крупнопроводные |

(dм>1,0мм). С увеличением мощности машины диаметр провода увеличивается, что затрудняет формирование и укладку катушки. Поэтому в машинах мощностью 7кВт и выше часто катушки удобнее выполнить несколькими параллельными проводами с требуемым общим сечением меди. Группы катушек внутри фазы соединяют последовательно или параллельно. В последнем случае удается в два-три раза уменьшить сечение провода, соответственно увеличив число витков. Все это дает широкий выбор разработчику машины для оптимального сочетания требуемых характеристик изделия с высокой технологичностью его конструкции.

Различают два подхода к раздельной обмотке. Это - машинная намотка катушечных групп с последующим механизированным втягиванием катушек в пазы статора (массовое производство) и намотка катушек на разборные или

|

|

67 |

|

|

|

|

|

|

трансформируемые шаблоны с последующей ручной укладкой |

||||||||

в пазы (мелкосерийное и единичное производство). |

|

|

||||||

Рассмотрим |

|

технологию |

изготовления |

однослойной |

||||

концентрической обмотки в условиях единичного или |

||||||||

мелкосерийного производства. Еѐ раздельное выполнение |

||||||||

предусматривает две стадии работ: намотку катушечной |

||||||||

группы и укладку катушек в пазы с последующим монтажом |

||||||||

(пайкой) соединений. На рис.53. для примера показана схема |

||||||||

намотки катушечной группы, состоящей из трех катушек на |

||||||||

станке открытого наматывания. |

|

|

|

|

|

|

||

На планшайбе 1 закреплены две половинки 2 |

||||||||

раздвижного шаблона. При вращении планшайбы с частотой |

||||||||

“ “ каждая катушка 3 группы наматывается на |

||||||||

соответствующую |

|

ступеньку |

шаблона. |

Переходы 5 |

||||

|

|

|

|

|

|

обеспечивают |

||

2 |

3 |

f |

|

выполнение |

|

всей |

||

1 |

|

|

катушечной |

группы |

||||

|

|

|

||||||

|

|

4 |

|

одним |

непрерывным |

|||

|

|

|

проводом. |

Длина |

витка |

|||

|

|

|

||||||

|

|

|

|

|

обеспечивается |

|||

|

|

|

|

расстоянием |

|

между |

||

|

|

|

|

половинками 2 шаблона |

||||

|

|

|

|

и |

натяжением |

“f” |

||

|

|

5 |

|

намоточного |

провода. |

|||

|

|

|

После |

|

окончания |

|||

|

|

|

|

|

||||

Рис.53. Намотка катушечной |

|

намотки |

|

|

всей |

|||

|

катушечной |

группы |

||||||

|

|

|

|

|||||

группы концентрической обмотки каждая |

|

катушка |

||||||

|

|

|

|

перевязывается нитью 4. |

||||

Далее одну из половин шаблона сдвигают, как показано |

||||||||

пунктиром, и снимают готовую катушечную группу. Еѐ |

||||||||

направляют на укладку в пазы статора, в которые уже |

||||||||

заложена пазовая изоляция. |

|

|

|

|

|

|

||

Укладка - это вторая стадия изготовления обмотки. Для |

||||||||

еѐ выполнения каждую катушку поочередно вводят в расточку |

||||||||

68

статора и закладывают (всыпают, как показано на рис.10) в соответствующий паз согласно схеме обмотки. Обе стороны катушки концентрической однослойной обмотки закладывают в пазы одновременно, что полностью освобождает объем расточки статора для ввода следующей катушки. Такой способ укладки называют “без подъема шага”, он отличается простотой и не требует высокой квалификации рабочего.

После укладки последней катушки производят пайку и изолировку всех соединений, предусмотренных схемой, а затем - формуют и бондажируют лобовые части согласно требованиям чертежа. В условиях массового производства выполнение этих же обмоток в максимальной степени механизировано. В основе решения этой задачи лежит применение способа “втягивания” катушек в пазы статора. Это, по своей сути, - механизированная укладка катушек в пазы. Способ реализуется применением специальной технологической оснастки. Чтобы лучше понять суть этого приема, рассмотрим процесс выполнения концентрической обмотки асинхронного двигателя, принятый в массовом производстве.

Намотку катушечных групп осуществляют одним из известных способов: на открытый вращающийся шаблон (рис.53) или на неподвижный шаблон с помощью вращающегося проводоводителя (рис.28). Для намотки концентрической обмотки шаблон выполняется ступенчатым. На каждую ступень наматывают соответствующую катушку катушечной группы. Однако для механизированного “втягивания” приходится несколько видоизменить сечение основания шаблона, а следовательно - и формы самих катушек. Конфигурация шаблона должна обеспечивать его сочленение с втягивающим приспособлением.

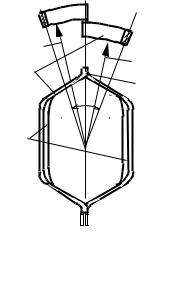

Вид на такой шаблон вдоль его оси показан на рис.54 слева. Здесь представлены неподвижная 1 и подвижная 2 части шаблона. В неподвижной части шаблона имеются продольные

69

пазы 3, необходимые для съема катушек с сохранением взаимной ориентации витков.

Для фиксации начала и конца обмоточного провода на шаблоне имеются фиксаторы (не показаны). На этом же рисунке показана другая проекция шаблона (поперек оси). Пунктиром показано смещение подвижной части при съеме катушек. Необходимо обратить внимание на скошенный профиль ступеней под катушки. При рядовой укладке витков такая форма ступеней обеспечивает различную длину витка в одной катушке, что облегчает формирование лобовых частей после укладки.

|

|

|

Важным |

||

|

3 |

|

моментом |

||

1 |

|

рассматриваемог |

|||

|

о |

процесса |

|||

|

|

||||

|

|

является перенос |

|||

2 |

|

катушечной |

|||

|

группы |

|

на |

||

|

|

|

|||

|

|

устройство |

|||

Рис.54. Шаблон для катушечной группы |

втягивания. |

Эта |

|||

|

процедура |

||||

однослойной концентрической обмотки |

|

||||

выполняется |

с |

||||

|

|

||||

|

|

|

помощью |

||

специального приспособления, схематически показанного на |

|||||

рис.55. На торцевой поверхности кольца 2 размещены и жестко |

|||||

закреплены (могут быть выполнены за одно целое) стержни, |

|||||

число которых равно числу пазов статора. |

|

|

|

||

После намотки на шаблон катушечная группа |

|||||

переносится на приспособление рис.55 так, чтобы катушки |

|||||

располагались между отдельными его стержнями в том же |

|||||

порядке, что и в пазах в пазах магнитопровода. Это |

|||||

размещение показано на рис.56, где обозначено: 1 - катушки, 2 |

|||||

- приспособление. |

Катушечная группа затем перекладывается |

||||

|

|

|

|

|

|

|

|

|

70 |

|

|

|

|

на стержни |

втягивающего |

устройства, |

называемого |

||||||||

“штыревой оправкой”. |

|

|

|

|

|

|

||||||

Она имеет |

такое |

|

же |

|

|

|

|

|

|

|||

количество аксиально- |

|

|

|

1 |

2 |

|

||||||

вытянутых |

стержней, |

|

|

|

|

|||||||

|

|

|

|

|

|

|||||||

но |

только |

этим |

|

|

|

|

|

|

||||

стержням |

придан |

|

|

|

|

|

|

|||||

специальный профиль. |

|

|

|

|

|

|

||||||

Форма |

|

профиля |

|

|

|

|

|

|

||||

стержня |

|

штыревой |

|

|

|

|

|

|

||||

оправки |

показана |

|

на |

|

|

|

|

|

|

|||

рис.56. |

Здесь |

|

под |

Рис.55. Приспособление для съема |

||||||||

зубец магнитопровода |

|

катушечной группы с шаблона |

||||||||||

1 |

введен |

один |

|

из |

|

|

|

|

|

|

||

штырей 2 втягивающего устройства. Катушки выталкиваются |

||||||||||||

из штыревой оправки перемещением толкателя 3 вдоль оси |

||||||||||||

расточки магнитопровода. Таким образом, все катушки, |

||||||||||||

размещенные на штыревой |

|

|

|

|

||||||||

оправке, |

|

одновременно |

|

|

|

|

||||||

втягиваются |

в |

|

|

пазы |

|

|

|

|

||||

статора. Способ отличается |

2 |

|

|

|

||||||||

высокой |

|

|

|

|

|

|

|

|

|

|

|

|

производительностью |

|

и |

1 |

|

|

|

||||||

вполне |

оправдал |

|

себя |

в |

|

|

|

|||||

|

|

|

|

|

||||||||

массовом производстве. |

|

|

|

|

|

|||||||

|

К |

|

этому |

|

следует |

|

|

|

|

|||

добавить, |

что |

|

|

при |

|

|

|

|

||||

втягивании |

|

|

|

катушек |

|

|

|

|

||||

удается |

|

одновременно |

|

|

|

|

||||||

втянуть |

в |

пазы |

и |

|

клинья, |

Рис.56. Размещение катушек |

||||||

закрывающие |

|

|

пазовую |

на штырях переносного |

||||||||

коробочку. |

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

приспособления |

|||||

|

Таким |

|

|

образом |

|

|||||||

|

|

|

|

|

|

|

||||||

удается избежать отдельной операции заклинивания пазов. |

||||||||||||

|

|

71 |

|

|

|

|

|

|

|

|

Лобовые |

части |

от |

||||

|

|

прямолинейного |

положения |

|||||

1 |

|

отжимаются |

с |

обеих |

|

сторон |

||

|

|

конусными |

|

оправками, |

||||

2 |

|

входящими |

во |

внутренний |

||||

3 |

|

диаметр участка лобовых частей. |

||||||

|

Однако |

этим |

не |

заканчивается |

||||

|

|

процесс |

изготовления |

статора. |

||||

|

|

Далее |

предусматриваются |

|||||

|

|

операции распайки и изолировки |

||||||

Рис.57. Элемент штыревой |

выводов, |

|

опрессовки |

и |

||||

бандажировки лобовых частей и |

||||||||

оправки |

|

|||||||

|

др. В этих работах пока не |

|||||||

|

|

|||||||

|

|

удается |

выполнить |

ручных |

||||

операций, что все еще порой удорожает производство. |

|

|

||||||

Рассмотренные |

способы механизированной |

обмотки |

||||||

статоров пока еще не могут быть рекомендованы в серийном |

||||||||

производстве из-за высокой стоимости и высокой степени |

||||||||

специализации оборудования. В этих случаях приходится пока |

||||||||

мириться с ручными способами выполнения раздельных |

||||||||

обмоток. Рассмотрим вариант обмотки статора, как более |

||||||||

сложный. Обмоточно-заготовительная операция в случае |

||||||||

ручной обмотки статора с мягкими катушками принципиально |

||||||||

не отличается от рассмотренных. |

|

|

|

|

|

|||

|

2 |

3 |

4 |

|

|

|

|

Некоторыми |

|||

1 |

|

особенностями |

|

отличаются |

|||||||

|

|

|

|

||||||||

|

|

|

|

равнокатушечные |

двухслойные |

||||||

|

|

|

|

|

|||||||

|

|

|

|

5 |

обмотки. |

Принцип |

устройства |

||||

|

|

|

|

технологической |

оправки |

для |

|||||

|

|

|

|

|

|||||||

|

|

|

|

|

намотки |

катушечной |

группы |

||||

|

|

|

|

|

такой |

обмотки |

показан |

на |

|||

|

|

|

|

|

рис.58. Здесь на шпинделе |

||||||

|

|

|

|

|

станка закреплена планшайба 1, |

||||||

Рис.58. Намотка равно- |

|

на |

которой |

на |

|

равном |

|||||

|

катушечной обмотки |

|

расстоянии от оси вращения |

|

|||||||

|

|

|

|

72 |

|

|

|

|

установлены две рейки 2 с канавками по числу катушек. |

||||||

При вращении шаблона в эти канавки наматывают катушки 3, |

|||||||

соединенные между собой переходами 4. Длина витка |

|||||||

обеспечивается калиброванным стержнем 5, устанавливающим |

|||||||

расстояние между рейками 2. Этот же стержень воспринимает |

|||||||

нагрузку на указанные рейки, вызванную |

|

|

|||||

|

натяжением провода. После намотки каждую катушку |

||||||

перевязывают нитью, после чего ослабляют крепление реек, |

|||||||

сближают их и снимают катушечную группу. Последние |

|||||||

направляют на укладку в пазы. |

|

|

|

||||

|

Различают два способа укладки равнокатушечной |

||||||

обмотки в пазы: без подъема шага и |

с подъемом шага. Суть |

||||||

этих способов ясна из анализа рисунка 59. Здесь показано: |

а)- |

||||||

без подъема шага; б)- с |

|

|

|

|

|||

подъемом шага. |

|

|

|

|

|

||

|

В |

первом |

а) |

|

|

|

|

случае |

катушки |

1 |

|

|

|

||

|

1 |

2 |

3 |

||||

поочередно “всыпают” |

|

||||||

|

|

|

|

||||

в |

пазы, |

укладывая |

|

|

|

|

|

каждый |

раз |

обе |

|

|

|

|

|

стороны |

катушки |

на |

б) |

|

|

|

|

дно |

соответствующих |

|

|

|

|||

|

|

|

|

||||

пазов. Далее, соблюдая |

1 2 |

3 |

4 |

|

|||

порядок |

пазов, |

|

|

|

|

||

закладывают |

|

Рис.59. Способы укладки |

|

||||

поочередно катушки 2. |

катушек в пазы |

|

|||||

|

Нетрудно видеть, что левая сторона каждой из этих |

||||||

катушек попадает в паз, на дне которого уже имеется сторона |

|||||||

ранее уложенной катушки. Поэтому левые стороны катушек 2 |

|||||||

размещаются в верхнем слое паза. Вторые же их стороны |

|||||||

попадают в нижние части соответствующих пазов. |

|||||||

Руководствуясь тем же порядком укладки, замечаем, что обе |

|||||||

стороны каждой из катушек 3 оказываются в верхнем слое |

|||||||

паза. Нетрудно заметить, что при таком порядке укладки |

|||||||

каждый раз отверстие расточки статора остайтся свободным от |

|||||||

73

ранее уложенной катушки, то есть , каждую последующую катушку вплоть до последней укладывать так же просто, как и первую. Поэтому такой способ считается более технологичным.

Серьезным недостатком приведенного способа следует считать электромагнитную несимметрию полученной обмотки. Связано это с тем, что катушки первой, второй и третьей групп будут иметь разную индуктивность рассеяния. К этому следует прибавить и некоторую геометрическую несимметрию лобовых частей, что приводит к увеличению их объема. Поэтому подобная укладка не используется в машинах, имеющих мощность выше 180 - 250 Вт.

Укладка вторым способом свободна от указанных недостатков, хоть и требует больших затрат на изготовление.

9. Изготовление жестких пазовых обмоток

Увеличение мощности электрической машины при неименном номинальном напряжении приводит к тому, что число витков в катушках обмотки уменьшается, а сечение проводы - увеличивается. В конечном итоге это приводит к тому, что формовка катушек при укладке и после этого оказывается невозможной из-за их высокой жесткости. Для изменения формы такой катушки к ней нужно прикладывать большие усилия, грозящие повреждениями изоляции или даже самих проводников. В связи с изложенным приходится радикально изменять технологию изготовления таких обмоток. Принципиальное отличие такой технологии состоит в том, что катушки обмотки уже на стадии заготовительных работ приобретают окончательные геометрию и размеры. При укладке таких катушек в пазы их деформирование допускается только в пределах упругости, что исключает появление дефектов. В зависимости от габаритов машины такие обмотки из жестких катушек можно по технологическим признакам

|

|

|

|

|

|

|

74 |

|

|

|

разделить на шаблонные, одновитковые и стержневые. Пазы |

||||||||||

для размещения таких обмоток выполняют открытыми или |

||||||||||

полуоткрытыми. |

|

|

|

|

|

|

||||

|

Шаблонные обмотки, в которых жесткость |

|||||||||

конструкции сочетается с наибольшим числом витков, можно |

||||||||||

отнести к наиболее сложным в изготовлении. Это связано с |

||||||||||

тем, что катушка такой обмотки имеет сложную |

||||||||||

геометрическую форму, а еѐ высокая жесткость не допускает |

||||||||||

заметного деформирования в процессе укладки без риска |

||||||||||

повредить изоляцию. Пример конструкции такой катушки |

||||||||||

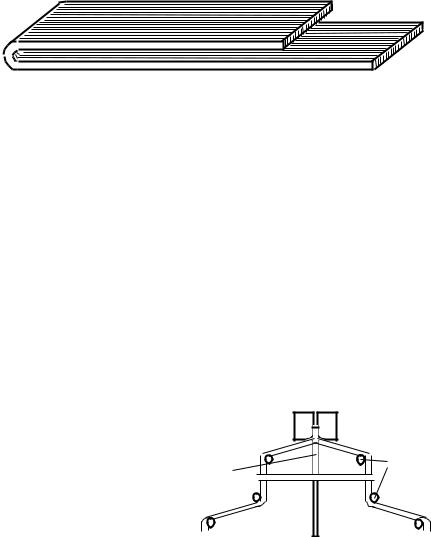

показан на рис.60, где хорошо видны еѐ пазовые (1) и |

||||||||||

лобовые (2) части. Вверху показан вид на разрез катушки |

||||||||||

вдоль оси машины, откуда видно, что еѐ левая и правая |

||||||||||

стороны располагаются на разном расстоянии от оси (R1 и R2). |

||||||||||

Пазовые |

части |

развернуты |

друг |

|

|

|||||

относительно друга на угол , |

|

|

||||||||

величина |

которого |

определяется, |

R1 |

R2 |

||||||

как известно, шагом |

обмотки по |

2 |

||||||||

|

||||||||||

пазам. |

Таким |

образом, |

катушка |

3 |

||||||

|

||||||||||

располагается в двух слоях. Если |

|

|||||||||

|

|

|||||||||

предположить, что на рисунке |

1 |

|

||||||||

изображена |

катушка |

статорной |

|

|||||||

обмотки, то можно сказать: левая |

|

|

||||||||

сторона лежит в нижнем, а правая - |

|

|

||||||||

в верхнем слое паза. Правая и левая |

|

|

||||||||

стороны |

|

катушки |

соединены |

|

|

|||||

переходом |

3, |

который |

принято |

Рис.60. Жесткая |

||||||

называть |

|

головкой. |

|

Такую |

||||||

|

|

катушка шаблонной |

||||||||

сложную по геометрии катушку не |

||||||||||

обмотки |

|

|||||||||

удается намотать за один прием. |

|

|||||||||

|

|

|||||||||

Работа начинается с получения заготовки катушки. |

Из-за |

|||||||||

своей своеобразной и выразительной формы. заготовка |

||||||||||

шаблонной катушки получила название “лодочки” Для еѐ |

||||||||||

получения |

|

используется |

технологический |

шаблон, |

||||||

конструктивная схема которого представлена на рис.61. Здесь |

||||||||||

|

|

|

75 |

|

|

|

|

|

|

|

показана заготовка 1 шаблонной катушки, намотанная на |

||||||||||

шаблон2. Участки между двумя пунктирными линиями |

||||||||||

образуют пазовые части катушки, а остальные - еѐ лобовые |

||||||||||

части и головки. |

Из рисунка видно, что по форме заготовка |

|||||||||

|

|

|

катушки |

даже |

отдаленно |

не |

||||

|

|

|

напоминает |

|

требуемую |

|||||

|

|

|

конструкцию. |

|

|

|

|

|||

|

|

1 |

|

|

Задача |

|

|

решается |

||

|

|

|

выполнением |

|

|

операции, |

||||

|

|

|

получившей |

|

|

название |

||||

|

|

2 |

“растяжки”. |

|

Она |

может |

||||

|

|

|

выполняться |

с |

применением |

|||||

|

|

|

различных |

|

видов |

оснастки. |

||||

|

|

|

Однако во всех случаях заготовка |

|||||||

|

|

|

пластически деформируется, |

как |

||||||

|

|

|

схематически показано на рис.62. |

|||||||

|

|

|

На столе 1 жестко закреплены |

|||||||

Рис.61. Шаблон “лодочка” |

четыре |

призмы |

2, |

между |

||||||

с заготовкой катушки |

которыми размещают заготовку 3 |

|||||||||

|

|

|

катушки. При этом плоскость |

|||||||

|

|

заготовки должна быть перпендикулярна |

||||||||

|

|

плоскости стола. С помощью ползуна 4, |

||||||||

|

|

перемещаемого в |

направлении стрелки |

|||||||

|

|

“А”, формируется левая сторона |

||||||||

|

|

катушки. Одновременно другой призмой |

||||||||

|

|

(не показана) формируется правая |

||||||||

|

|

сторона катушки, при этом она |

||||||||

|

|

совершает |

|

еще |

|

и |

перемещение, |

|||

|

|

показанное |

криволинейной |

стрелкой. |

||||||

|

|

|

В |

результате |

форма |

катушки |

||||

Рис.62. Растяжка |

приблизилась |

к |

окончательной, но |

еѐ |

||||||

заготовки |

лобовые |

части |

ещѐ |

не |

изогнуты |

|||||

дугообразно |

с |

радиусами |

R1 |

и |

R2 (см. рис.60). |

Один |

из |

|||

возможных вариантов приспособления для выполнения этой |

||||||||||

операции показан на рис.63. Лобовую часть катушки |

|

|

||||||||

|

|

|

|

|

|

76 |

|

помешают в соответствующий желоб 2 приспособления и |

|||||||

опусканием пуансонов 1 выгибают ееѐ по заданному радиусу. |

|||||||

Перемещение |

|

пуансона |

|

||||

можно |

|

обеспечить, |

1 |

||||

установив |

приспособление |

||||||

|

|||||||

на пневмопрессе. |

|

|

|

||||

|

Полностью |

|

|

2 |

|||

сформированная |

катушка |

|

|||||

поступает |

на |

изолировку. |

|

||||

для |

изолировки |

пазовой |

|

||||

части |

лучше |

использовать |

Рис.63. Приспособление |

||||

“простынку”, |

а |

лобовую |

для формовки лобовых |

||||

часть |

|

|

обматывают |

частей катушки |

|||

изоляционной |

лантой |

с |

|

||||

перекрытием. В месте стыка этих участков изоляции образуют |

|||||||

сопряжение в виде прямого или обратного конуса. |

|||||||

|

В машинах мощностью более 100 кВт все чаще для |

||||||

намотки катушек предполагается использование провода |

|||||||

прямоугольного сечения. При мощности машины более 400 |

|||||||

кВт паззы выполняют полузакрытыми, то есть вход в паз со |

|||||||

стороны зазора машины сдвинут от его оси в сторону. По |

|||||||

ширине он равен половине ширины паза. Чтобы в такой паз |

|||||||

можно было заложить сторону шаблонной катушки |

|||||||

приходится последнюю делить на две части - полукатушки. |

|||||||

Полукатушек приходится изготовлять вдвое больше числа |

|||||||

пазов. Это усложняет выполнение обмотки. Пазову часть |

|||||||

каждой полукатушки обматывают изоляционной лентой, а паз |

|||||||

закладывают гильзу. Все это и обеспечивает надежную |

|||||||

изоляцию обмотки относительно корпуса. |

|||||||

|

В последнее времяв машинах с напряжением до 1000 В |

||||||

лобовые части шаблонных катушек (и полукатушек) перед |

|||||||

наложением изоляции пропитывают специальным лаком КП22, |

|||||||

что придает им необходимую жесткость и прочность. Для |

|||||||

машин напряжением выше 660 В гильзовая изоляция |

|||||||

недостаточно надежна. Поэтому все высоковольтные машины |

|||||||

77

переменного тока выполняют с непрерывной изоляцией статорных катушек, оплетая их лентой по всему периметру. Катушки с непрерывной изоляцией могут быть вложени только в открытые пазы.

Важным требованием к катушкам якорных обмоток из пряпоугольного проводы является неоходимость выполнения выводов на равном расстоянии от оси ротора. В этом случае не приходится гнут проводники “на ребро” при закладке концов в щлицы коллекторных пластин. Поэтому перед изолировкой таких катушек производят перекладку последнего проводника, выполняя этот переход в задней головке лобовой части. Поэтому получается так называемая “двойная головка”, что также усложняет изготовление и излировку катушки. В этом случае не удается уйти от ручных работ. В крупных электрических машинах из-за уменьшения числа витков в катушке остается только один виток. Одновитковая катушка выполняется по специфической технологии чаще всего - из голой шинной меди. Заготовки получают на медерезательном столе и после этого их изгибают на ребро для получения головки лобовой части.

Для облегчения выполнения операции заготовка складывают в пакет и стягивают технологическим бандажом (например, наложением ленты вразбежку). После этого под прессом по шаблону изгибается весь пакет (Рис.64), что позволяет придать проводникам более точные форму и размеры. Затем пакет разбирают и полученные заготовку напраляют гна формовку витка. Выполняется эта работа на специальном верстаке, причем большинство переходов - вручную. Формовка по шаблону позволяет механизировать некоторые переходы. Суть формовочной операции показана на рис.65, где показана заготовка 1, уложенная на стол вестака так, что она оказывается в плоскости, перпендикулярной плоскости стола. Каждая ветвь заготовки, огибая в процессе формовки закрепленные на столе 2, приобретает контур,

|

|

|

|

78 |

|

|

Рис.64. Гибка пакета медных шин на ребро |

|

|||||

показанный пунктиром. Дугообразная форма лобовым частям |

||||||

катушки придается так же, как и в случае шаблонной катушки. |

||||||

После завершения формовки катушку направляют на |

||||||

изолировку. В ззависимости от класса напряжения машины |

||||||

катушку |

изолируют |

гильзовой, |

непрерывной |

или |

||

комбинированной изоляцией. Завершается изготовление |

||||||

катушки пропиткой еѐ лаком или компаундом согласно |

||||||

требованиям чертежа. |

|

|

|

|

||

В крупных электрических машинах каждая катушка |

||||||

обмотки приобретают значительные размеры и вес и сточки |

||||||

зрения рассмотренных технологий производства становятся |

||||||

нетехнологичными. Для упрощения изготовления такие |

||||||

катушки делят на две части, называемые стержнями, а сами |

||||||

такие обмотки наззываю стержневыми. Большшое сечение |

||||||

проводника, занимающее до половины площади паза, |

||||||

приводит к значительному проявления эффекта вытеснения |

||||||

тока с паза, в результате |

|

|

|

|||

возрастает |

|

активное |

|

|

|

|

сопротивление |

и, |

как |

|

|

2 |

|

следствие, |

потери энергии |

1 |

|

|||

|

|

|||||

в обмотке. |

|

|

|

|

|

|

Для |

уменьшения |

|

|

|

||

эффекта вытеснения тока |

|

|

|

|||

стержени |

набирают |

из |

Рис.65. Формовка одновитковой |

|||

большого |

|

числа |

волновой катушки. |

|

||

изолированных |

|

|

|

|

|

|

проводников с их последующей транспозицией в пазовой |

||||||

части. Если учесть, что число параллельных проводов в |

|

|||||

|

79 |

|

|

|

|

|

|

стержне может составить 40 и более, можно понять, что его |

|||||||

изготовление представляет непростую задачу. |

|

|

|

||||

К сказанному следует добавить, что длина пазовой |

|||||||

части стержня в современном турбогенераторе может |

|||||||

превышать 6000 мм и имеет очень большой вес. При мощности |

|||||||

машины свыше 100 тыс. кВт статорные обмотки выполняют из |

|||||||

полых проводников и |

по образующимся каналам пропускают |

||||||

охлажающую воду. Поэтому на концах стержней выполняют |

|||||||

специальные наконечники, которые используются не только |

|||||||

|

для |

соединения |

токоведддущих |

||||

1 |

частей |

обмотки, но |

одновременно |

||||

|

служат и для подвода охлаждающей |

||||||

2 |

воды. |

|

|

|

|

|

|

|

Поперечный |

разрез стержня |

|||||

|

|

||||||

|

торбогенератора |

с |

водяным |

||||

|

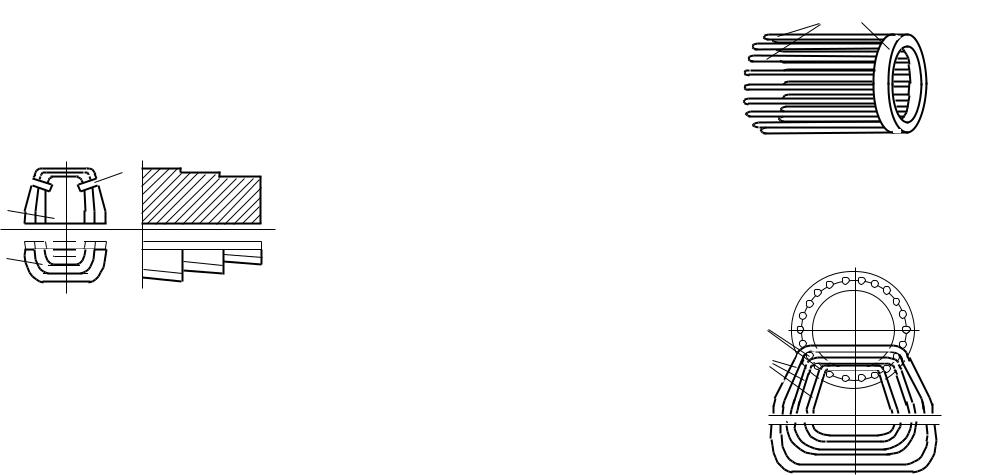

охлаждением представлен на рис.66. |

||||||

3 |

Здесь |

1 - |

сплошные |

иолированные |

|||

|

проводники, 2 - полые провода. |

||||||

|

Между рядами проводов проложена |

||||||

|

асбестовая |

бумаги |

0,5 |

мм, |

|||

|

пропитанная битумом. Все провода |

||||||

|

стержня обмотаны вполуперекрышку |

||||||

Рис.66. Разрез |

20-ю слоями микаленты толщиной |

||||||

0,13 мм. Дополнительно |

|

||||||

стержня статора |

|

||||||

сверху стержень обернут асбестовой |

|||||||

|

|||||||

|

лентой 0,5 мм. Два места в рядах |

||||||

проводов (нижний в левом ряду и верхний - в правом) не |

|||||||

заполнены проводами. Они нужны для выполнения |

|||||||

транспозиции (переплетения) проводников. |

|

|

|

||||

Заготовки для плетения стержня изготавливают на |

|||||||

медерезательном столе. Важно правильно определить длину |

|||||||

заготовки, которая в общем случае всегда оказзывается больше |

|||||||

длины самого стержня. Для этого необходимо полнее |

|||||||

ознакомиться с принципами плетения стержня с |

|

|

|||||

80

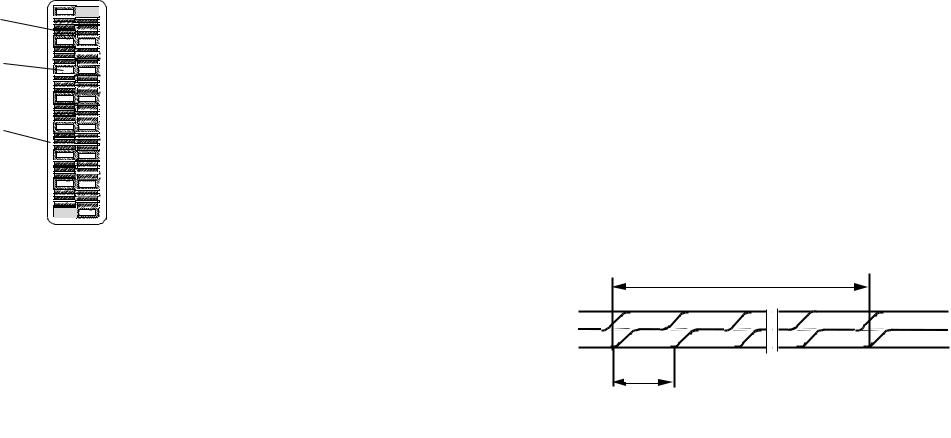

транспозицией проводников. Сохранить прямоугольную форму сечения стержня при транспозиции проводников. если провода уложены в два ряда, как показано на рис.67. Тогда перекладывание проводов достигается тем, что верхния проводник левого ряда двойным изгибом на ребро перекладывают в правый ряд. Одновременно нижний проводник правого ряда таким же приемом перекладывают в левый ряд. Таким образом, перекладывание проводов не привело практически к изменению формы и размеров сечения стержня. При этом второй провод левого ряда становится верхним на рсстоянии “t”от места перекладывания первого провода производят перекладку второго и т. д.. Соответственно производится перекладка нижних проводов правого ряда в левый. Потому стержень, не покрытый изоляцией, будет иметь сверху вид, показанный на рис.67 . Таким образом, элементарные проводники при переплетении меняются местами по высоте паза, В результате чего их индутивные сопротивления выравниваются. Расстояние “t” между перегибами двух соседних проводов называют шагом плетения. Длина плетеной части стержня равна

L0 = 2nt, (11)

где n - число элементарных проводов в ряде по высоте сечения стержня.

L0

t

Рис.67. Перекладывание проводников при транспозиции, вид на стержень сверху