Методическое пособие 364

.pdf

41

механизированного производства. Требуется существенно улучшить механические свойства изоляции и проводов. Необходимо обеспечить высокое качество подготовки к обмотке магнитопроводов. Особые требования приходится предъявлять и к точности соблюдения технологических режимов обмоточно-изолировочных работ. Решать еѐ непросто, особенно - в электромашиностроении, где элементы обмоток и обмотки в целом отличаются большой геометрической сложностью. В зависимости от этого различают обмотки открытые, пазовые, специальные. Для их изготовления в настоящее время применяется множество различных намоточных станков /3, 7, 9, 10 ,11/. Показать все известные конструкции намоточных станков не представляется возможным, а обилие этих конструкций свидетельствует об особой сложности решения поставленной задачи. Зачастую приходится создавать специальный станок для обмотки конкретной электрической машины. Однако, несмотря на это в большинстве известных станков используются некоторые общие принципы, а отличие их конструкции больше связано с особенностями выполнения конкретных элементов станка. Наиболее часто встречающиеся принципы можно охарактеризовать: открытое наматывание (с вращающимся или неподвижным шаблоном) и челночное наматывание.

Наиболее разработанной на сегодняшний день можно считать проблему механизации обмоток, состоящих из открытых катушек (получаемых путем открытого наматывания). Примерами таких катушек можно назвать полюсные катушки машин постоянного тока (каркасные и бескаркасные), намотку катушек на технологические шаблоны и др. Для открытого наматывания применяют намоточные станки двух типов: с вращающимся шаблоном и с неподвижным шаблоном. Устройство таких станков прямо

|

|

|

|

42 |

|

|

|

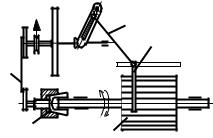

следует из их определения. На рис.28 схематически показано |

|||||||

устройство намоточного станка с вращающимся шаблоном. |

|||||||

Здесь показан шпиндель 1 станка, вращающийся с угловой |

|||||||

частотой “ “. На шпинделе закреплен разъемный шаблон 2, на |

|||||||

который наматывается провод 3. На рисунке также схематично |

|||||||

показаны |

|

и |

другие |

|

3 |

|

|

элементы системы КПК: |

|

|

|

||||

|

2 |

|

|

||||

проводоводитель |

|

|

|

||||

1 |

|

|

|

||||

устройства |

|

раскладки, |

|

|

|

||

натяжное |

|

устройство, |

|

|

|

|

|

элементы |

|

|

|

|

|

|

|

направляющего |

|

|

|

|

|||

устройства, |

|

устройство |

|

|

|

|

|

смотки. |

|

|

|

|

|

|

|

Такой |

|

станок |

Рис.28. Схема намоточного станка |

||||

может |

|

обеспечить |

открытого наматывания |

||||

высокую |

|

|

|

с вращающимся шаблоном |

|||

производительность |

|

|

|

|

|||

обмоточных работ. Его травмоопасность - минимальна. |

|||||||

Недостаток же станка состоит в том, что в процессе намотки |

|||||||

оператор практически не может наблюдать за процессом |

|||||||

укладки каждого витка. Поэтому здесь требуется точность и |

|||||||

надежность |

|

|

наладки |

|

|

|

|

технологического |

1 |

2 |

3 |

4 |

|||

режима. |

|

|

|

|

|

|

5 |

От |

указанного |

|

|

|

|||

недостатка |

|

|

в |

|

|

|

f,v |

|

|

|

|

|

|

||

значительной |

степени |

|

|

|

|

||

свободен намоточный |

|

|

|

|

|||

станок |

|

|

с |

|

|

|

|

неподвижным |

|

|

|

|

|

||

шаблоном. |

|

|

|

Рис.29. Схема намоточного станка |

|||

Упрощенная |

|

схема |

|||||

|

|

открытого наматывания с |

|||||

такого |

|

|

станка |

|

|||

|

|

|

неподвижным шаблоном |

||||

приведена на рис.29. |

|

||||||

|

|

|

|

||||

|

|

|

43 |

|

|

|

|

|

Шаблон 2 закреплен на стойке 1 и не вращается. Провод 3 |

||||||||

наматывается |

на |

шаблон, |

благодаря |

вращению |

||||

проводоводителя |

4 |

(показано |

стрелкой |

“ “). |

К |

|||

проводоводителю провод попадает через его полый вал 5, |

||||||||

двигаясь вдоль собственной оси со скоростью “v” под |

||||||||

действием силы натяжения ”f”. Для рядовой укладки витков |

||||||||

основание 1 за время одного оборота проводоводителя 4 |

||||||||

перемещается на величину диаметра провода в направлении, |

||||||||

указанном пунктирной стрелкой. |

|

|

|

|

|

|||

При намотке катушки на станке с неподвижным |

||||||||

шаблоном оператор может контролировать укладку буквально |

||||||||

каждого витка, что способствует повышению качества |

||||||||

намотки. Однако, такие станки имеют ограниченную |

||||||||

производительность |

и |

отличаются |

|

повышенной |

||||

травмоопасностью. |

|

|

|

|

|

|

||

Среди специальных намоточных станков можно |

||||||||

выделить станки так называемого “челночного” типа. Они |

||||||||

чаше используются при необходимости формирования |

||||||||

катушек |

непосредственно |

в |

пазах |

магнитопровода |

||||

электрической машины. Конструкции их чрезвычайно |

||||||||

разнообразны и зависят от того, в пазах какого типа |

||||||||

магнитопровода (статора или ротора) нужно выполнить |

||||||||

обмотку, от числа и формы пазов, от количества одновременно |

||||||||

|

|

|

|

выполняемых катушек и др. |

||||

к ЭД |

|

|

|

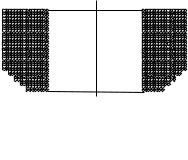

Простой вариант челночного |

||||

|

|

4 |

|

станка показан схематически |

||||

|

|

|

5 |

на рис.30. Здесь показаны: 1 |

||||

3 |

|

|

|

- |

якорь |

необмотанный |

||

|

|

|

закреплен |

в |

шарнирах |

|||

|

|

|

|

|||||

|

|

|

|

станка; 2 - цанговый зажим, |

||||

2 |

|

|

|

установленный на конце вала |

||||

1 |

|

|

якоря; 3 - кривошипный |

|||||

|

|

|

|

|||||

Рис.30. Схема намоточного |

механизм. |

|

сообщающий |

|||||

станка челночного типа |

якорю |

колебательные |

||||||

|

|

|

|

|||||

движения вокруг оси (показано стрелками); 4 - шатунный |

|

|||||||

44

механизм, сообщающий возвратно-поступательное движение проводоводителю 5. Шпиндель станка приводится во вращение от электродвигателя ЭД через ременную передачу.

После каждого перемещения проводоводителя в крайнее положение якорю якорь поворачивается на угол, определяемый шагом катушки. После этого проводоводитель движется в обратном направлении. При каждом ходе проводоволителя в соответствующий паз закладывается проводник катушки. Когда катушка намотана, станок останавливают, ослабляют гайку цангового зажима и поворачивают якорь на одно зубцовое деление. После этого включают станок и наматывают следующую катушку.

Челночный станок имеет низкую производительность, но позволяет оператору обслуживать несколько таких станков. В несколько модифицированном виде принцип челночного наматывания реализуется в производстве асинхронных двигателей. Проводоводитель такого станка, перемещаясь в расточке магнитопровода вдоль еѐ оси, может укладывать в пазы одновременно катушки трех фаз. Подробнее это будет рассмотрено ниже.

Следует обратить внимание, что в рассмотренных вариантах простейших конструкций намоточных станков содержатся все элементы системы КПК, рассмотренные выше.

Для контроля числа витков станок снабжается специальным счетчиком. Последний отсчитывает число оборотов шпинделя (Рис.28), проводоводителя (Рис.29) или число циклов перемещения проводоводителя (Рис.30).

Намотка катушек существенно упрощается, если применить специальный программирующий счетчик. При работе с таким счетчиком оператор устанавливает требуемое число витков на его специальном табло. По мере намотки катушки показание табло уменьшается до нуля. В этот момент счетчик выдает команду на экстренную остановку станка. Как правило инерционность механизмов станка, стремление повысить скорость намотки вносят определенную

45

погрешность в выполнение заданной программы. Поэтому после остановки станка оператору приходится корректировать несколько витков. Следует отметить, что применение программирующих счетчиков более эффективно при намотке многовитковых катушек.

Использование указанных типов станков для намотки катушек или катушечных групп с различными геометрией, размерами и обмоточными данными возможно только с применением различных специальных приспособлений: формообразующих, направляющих, защитных т.п. Подробное их описание будет дано при рассмотрении технологии изготовления конкретных типов обмоток.

7. Изготовление полюсных катушек.

Явно выраженные полюса с катушками характерны для электрических машин постоянного тока (главные и добавочные полюса) и для некоторых исполнений синхронных машин. Катушки таких полюсов очень сильно различаются по числу витков, по форме и величине сечения провода, наличию штатного каркаса, конструкции изоляции, выводов и др. Поэтому не существует единой типовой технологии изготовления полюсных катушек.

По общности приемов формообразования полюсные катушки целесообразно разделить на многовитковые, выполняемые сравнительно тонким изолированным проводом и маловитковые, выполняемые проводом большего сечения, чаще - прямоугольного неизолированного.

В качестве многовитковых для примера можно назвать полюсные катушки параллельного или независимого возбуждения машин постоянного тока. Поэтому в технологии электромашиностроения многовитковые полюсные катушки часто условно называют шунтовыми. Они могут быть каркасными или бескаркасными, имеют укладку витков: рядовую, упорядоченную или внавал. Рядовая укладка больше

46

характерна для крупных электрических машин, где катушки выполняют жесткими, с максимальным коэффициентом заполнения Определенной сложностью отличается изготовление шунтовых катушек с рядовой укладкой. Типичная конструкция такой катушки с осевым разрезом показана на рис.31. На рисунке видно, как выполнен практически каждый ряд витков. Важно, чтобы после намотки катушки все еѐ витки были надежно зафиксированы на своих местах медью. В машинах малой мощности шунтовые катушки наматываются внавал и выполняются мягкими, что позволяет придавать им требуемую конфигурацию в процессе монтажа на магнитопровод.

Наиболее ненадежны в этом отношении витки, расположенные на краях первого и последнего рядов, и в первую очередь те из них, от которых выполняются выводы (начало и конец) катушки.

К ненадежно закрепленным следует отнести также и крайние витки в рядах, образующих скос в

сечении катушки. На рисунке видно, что скос в сечении катушки обеспечивается постепенным уменьшением числа витков в ряду. Крайние витки в таких рядах, особенно - со стороны скоса (на рисунке - в нижней части ряда) переход провода в укороченный ряд должен производиться в верхней части катушки. В каждой ступени располагают четное число одинаковых рядов (на рисунке - по два ряда). Выполнение этих требований позволит обеспечить более высокую монолитность катушки.

Повышению монолитности с одновременным усилением изоляции будет способствовать прокладка дополнительной изоляции (например, в виде пленки) между рядами.

47

Особого внимания заслуживают первый и последнй витки, от которых выполняются выводы. Они должны быть надежно закреплены лентой или тесьмой, как показано на рис.32. На рис.32а) показано, что под первый виток первого ряда закладывается лента или тесьма, края которой плотно прижимаются затем витками второго ряда.

На рис.32б) показано, что за несколько витков до окончания последнего ряда под витки закладывается лента (тесьма) 1, конец которой плотно прижимается к предыдущему ряду.

|

|

|

Затем |

вторым |

|

концом |

|||

1 2 3 |

|

|

ленты |

делается |

|

петля, |

|||

|

|

|

которая |

четырьмя |

|

(или |

|||

а) |

|

|

больше) |

витками |

3 |

также |

|||

|

|

1 |

прижимается |

|

|

|

к |

||

3 |

2 |

предыдущему |

ряду. |

В |

|||||

|

образовавшуюся |

|

|

петлю |

|||||

|

|

|

|

|

|||||

б) |

|

|

протягивают |

|

|

конец |

|||

|

|

|

последнего витка |

2, |

после |

||||

Рис.32. Закрепление |

|

чего |

конец |

|

|

ленты |

|||

|

вытягивают, как |

|

показано |

||||||

крайних витков:а) - первого; |

|

||||||||

стрелкой. В итоге первый и |

|||||||||

б) - последнего. |

|

||||||||

|

последний витки |

катушки |

|||||||

|

|

|

|||||||

оказываются надежно зафиксированными. |

|

|

|

|

|

||||

Намотка шунтовой катушки выполняется |

на |

станке |

|||||||

открытого наматывания на шаблон (см. Рис.33). В щеках 1 этого шаблона целесообразно выполнить специальные пазы 3 (Рис.33), в которые перед началом намотки закладывают прочную нить или тесьму 2. После намотки катушки края тесьмы связывают, что позволяет сохранить форму катушки после еѐ съема с шаблона.

Следует обратить внимание, что основание шаблона для намотки шунтовой катушки имеет прямоугольную форму. Это приводит к тому, что плотность укладки провода на гранях и на ребрах шаблона оказывается различной. Причиной тому

|

|

|

|

48 |

|

|

|

|

|

|

|

|

|

|

|

|

является |

упругость проводника, |

2 |

1 |

3 |

|

|

|

|

||||||||

которая |

всегда |

имеет конечное |

|

|

|

|

||||||||||

значение. Если провод выполнен |

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

||||||

из твердой меди, то его упругость |

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

||||||

проявляется в большей степени. |

|

|

|

|

|

|

|

|

|

|

|

|||||

Вследствие этого виток 1 не |

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

||||||

полностью |

повторяет |

форму |

|

|

|

|

|

|

|

|

|

|

|

|||

основания 2 шаблона (Рис.34). В |

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

||||||

результате |

возникает |

так |

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

||||||

называемое |

|

“распушение” |

Рис.33. Закладка тесьмы |

|||||||||||||

витков, причем, на гранях |

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

||||||

шаблона |

|

это |

распушение |

|

|

|

|

|

|

|

|

|

|

|

||

существенно больше, чем на его ребрах. Эта погрешность нарастает в каждом последующем ряду, что создает некоторые проблемы. Во-первых, возникает опасность, что усилие сжатия между слоями на ребрах шаблона может превысить допустимое и это создаст опасность разрушения витковой изоляции.

Во-вторых, коэффициент заполнения сечения катушки медью окажется различным на ребрах и гранях шаблона. Это приведет к недопустимым отклонениям формы и размеров катушки, что может помешать еѐ размещению на сердечнике

полюса. |

|

|

|

|

|

|

|

|

|

|

|

|

|

Указанные |

проблемы |

|

|

|

|

|

|

|

|

||||

существенно будут ослаблены, |

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

||||||

если после намотки катушки еѐ |

|

|

|

|

1 |

||||||||

|

|

|

|

|

|||||||||

опрессовать |

в |

направлениях, |

|

|

|

|

|

|

|

|

|||

показанных |

|

на |

рис.33 |

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|||||

стрелками. |

Одновременно |

это |

|

|

|

|

2 |

||||||

упростит съѐм |

катушки |

с |

|

|

|

|

|

|

|

|

|||

шаблона. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Полюсная |

катушка, |

как |

|

|

|

|

|

|

|

|

|||

Рис.34. Влияние упругости |

|||||||||||||

известно, должна быть надежно |

|||||||||||||

изолирована |

|

относительно |

|

провода на формирование |

|||||||||

|

|

витка. |

|||||||||||

магнитопровода. В каркасных |

|

||||||||||||

|

|

|

|

|

|

|

|

||||||

49

исполнениях катушек эта задача решается чаще всего конструкцией самого каркаса. При бескаркасном исполнении катушек задача может быть решена двумя путями: установкой катушки на предварительно изолированный полюс или выполнением непрерывной изоляции по периметру самой катушки. Последний вариант заслуживает особого внимания. На рис.35 показан вид полюсной катушки вдоль еѐ оси, причем, катушка покрыта слоем непрерывной изоляции с перекрытием. На рисунке хорошо видно, что при таком

наложении изоляционной ленты не удается на всех

участках обеспечить

одинаковую толщину

изоляционного слоя. Так, на

ребрах внешней поверхности

катушки степень перекрытия

уменьшается. Следовательно,

на этих участках результирующая толщина изоляции уменьшается. С другой стороны, в углах окна

катушки перекрытие слоев изоленты увеличивается, что приводит к соответствующему увеличению толщины изоляционного слоя. С увеличением числа слоев изоляции форма окна все больше будет приближаться к овалу. Это затруднит установку катушки на сердечник полюса, так как он имеет прямоугольное сечение. Поэтому в некоторых случаях приходится дополнительно формовать окно катушки после наложения изоляции.

Из изложенного следует, что при конструировании намоточного шаблона размеры его основания должны быть увеличены с учетом распушения витков, последующего наложения слоя изоляции и утолщения изоляции в углах окна катушки.

|

|

|

|

|

|

50 |

|

|

|

|

|

Среди |

маловитковых |

катушек |

специфической |

||||||||

технологией |

отличается |

сериесная |

катушка |

из |

|||||||

неизолированного |

провода |

прямоугольного |

сечения, |

||||||||

используемая для последовательного возбуждения машин |

|||||||||||

постоянного тока. Такая катушка выполняется состоящей из |

|||||||||||

двух секций, которые наматываются одним непрерывным |

|||||||||||

проводом. |

|

|

|

|

|

|

|

|

|

|

|

Витки |

каждой |

секции |

располагаются |

по |

спирали |

||||||

(Рис.36). На этом рисунке показано, что катушка состоит из |

|||||||||||

двух секций 1, намотанных проводом прямоугольного сечения |

|||||||||||

со спиральной укладкой. |

|

|

|

|

|

|

|

||||

Указанные секции |

соединены |

|

|

|

|

|

|

||||

между собой |

перемычкой 2. |

|

3 |

|

|

4 |

|

||||

Последняя выполняется таким |

1 |

|

|

|

|

|

|||||

образом, |

что |

обе |

секции |

|

|

|

|

|

|||

оказываются намотаны |

|

одним |

|

|

|

|

|

|

|||

непрерывным проводом. |

|

|

|

|

|

|

|

||||

Такое |

|

решение |

|

2 |

|

|

|

|

|||

сообщает |

катушке |

ещѐ |

одно |

|

|

|

|

|

|

||

важное |

достоинство: |

еѐ |

|

|

|

|

|

|

|||

выводы |

(начало |

и |

конец) |

|

Рис.36. Сериесная |

|

|||||

выполняются |

от |

|

витков, |

|

|

||||||

|

|

спиральная катушка |

|

||||||||

размещенных в верхних слоях |

|

|

|||||||||

|

|

|

|

|

|

||||||

секций. На рисунке для |

|

|

|

|

|

|

|||||

примера показан вывод 3 от левой секции катушки. В месте |

|||||||||||

выполнения вывода последний виток фиксируется бандажом 4. |

|||||||||||

Изготовление |

|

сериесной |

спиральной |

катушки |

|||||||

начинается с операции “заготовительная”. Суть еѐ в том, что на |

|||||||||||

специальном медерезательном станке голая шинная медь |

|||||||||||

нарезается на отрезки-заготовки. Длина заготовка должна быть |

|||||||||||

равна общей длине провода обеих секций катушки с учетом |

|||||||||||

дополнительных участков на устройство перехода 2 и выводов |

|||||||||||

3. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

51 |

|

|

|

|

|

|

|

|

|

|

|

52 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Следующая операция - “формовочная”. При этом |

выполняют и витковую изоляцию. С этой целью одновременно |

||||||||||||||||||||||||||||||||||||

заготовка на середине дважды изгибается на ребро для |

с намоткой медной шины в спираль закладывают |

||||||||||||||||||||||||||||||||||||||||||||||||

получения формы перехода 2 (см. рис.36). Такой изгиб шины |

изоляционную ленту, которая, также располагаясь между |

||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

на |

ребро |

может |

оказаться |

витками по спирали, изолирует витки друг от друга. При этом |

||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

неустойчивым, |

|

возможны |

лента выбирается шире медной шины, что приведет к еѐ |

|||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

недопустимые |

деформации |

выступанию на торцах секции. Это повышает надежность |

||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

шины |

в |

направлении еѐ |

изоляции. В случае необходимости, если это предусмотрено |

|||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

плоскости. |

Решение |

задачи |

конструкцией, катушку обматывают |

|||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

существенно |

упрощается, |

изоляционной лентой с перекрытием. Между секциями при |

||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

если формовке подвергать не |

этом размещают изоляционную пластину из миканита. |

|||||||||||||||||||||

Рис.37. Формовка перехода |

|

||||||||||||||||||||||||||||||||||||||||||||||||

|

каждую шину в отдельности, |

Спиральные катушки могут предусматриваться в |

|||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

а предварительно |

|

сложить |

конструкциях как в качестве обмоток возбуждения главных |

|||||||||||||||||||

несколько шин в пакет и плотно сжать последний. |

полюсов, так и в добавочных полюсах. Их достоинством |

||||||||||||||||||||||||||||||||||||||||||||||||

Одновременному изгибу подвергаются |

все |

шины |

пакета |

является то, что при четном количестве секций имеется |

|||||||||||||||||||||||||||||||||||||||||||||

(Рис.37). Для формовки пакета шин может быть использован |

возможность всегда выводы выполнить от внешних витков, |

||||||||||||||||||||||||||||||||||||||||||||||||

гибочный штамп. |

|

|

|

|

|

|

|

|

|

|

|

|

|

что упрощает конструкцию и повышает еѐ технологичность. |

|||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

После формовки пакет шин разбирают и направляют на |

В крупных электрических машинах постоянного тока с |

||||||||||||||||||||||||||||||||||||

намотку спиральных катушек. Каждой ветвью заготовки |

целью улучшения теплоотвода и уменьшения габаритов |

||||||||||||||||||||||||||||||||||||||||||||||||

образуется отдельная секция катушки. может производиться на |

практикуется выполнение сильноточных полюсных катушек из |

||||||||||||||||||||||||||||||||||||||||||||||||

шаблоне в виде оправки, сечение которой обеспечивает |

голой шинной меди, наматываемой по винтовой линии. Эскиз |

||||||||||||||||||||||||||||||||||||||||||||||||

требуемые размеры окна катушки. Подготовка к обмотке |

такой катушки для добавочного полюса показан на рис.39. |

||||||||||||||||||||||||||||||||||||||||||||||||

показана на рис.38. Здесь на оправке 1 закреплена заготовка 2 |

Здесь медная голая шина путем |

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

технологическим |

изгиба |

на ребро |

образует |

|

|

|

|

|

|

|

|

|

|

|||||

1 2 |

|

|

|

|

|

|

|

|

3 |

|

|

|

бандажом |

3. |

|

Вращая |

катушку, |

витки |

которой |

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

шаблон |

по |

|

стрелке, |

располагаются вдоль еѐ оси по |

4 |

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

наматывают по спирали |

винтовой линии. |

Между витками |

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

левую |

секцию |

катушки |

располагается |

изоляция |

2, |

3 |

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

(Рис.36). |

|

|

|

которая может |

быть |

выполнена |

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

После |

этого |

вращают |

из асбестовой бумаги или другого |

2 |

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

шаблон |

|

|

в |

теплостойкого |

|

материала. |

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

противоположном |

Катушка |

может |

быть покрыта |

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

направлении |

|

и |

сверху |

слоем |

непрерывной |

|

|

|

|

|

|

|

|

|

|

|||||

Рис.38. Закрепление заготовки для |

наматывают |

|

вторую |

изоляции |

3 |

и изолирована |

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

намотки спиральных секций |

секцию. |

Одновременно |

относительно |

тела |

полюса |

Рис.39. Винтовая катушка |

||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

с намоткой витков |

корпусной изоляцией 4. Изгиб |

|

добавочного полюса |

|||||||||||||||||

53

медной шины на ребро для получения винтовой катушки требует специфических приемов формообразовани. При намотке на ребро медная шина стремится закручиваться, так как еѐ сопротивление изгибу плашмя гораздо меньше, чем на ребро. Наименьший возможный радиус изгиба шина на ребро можно определить по формуле / /:

|

|

R = 0,05 b2 / a, |

(9) |

где “а” |

и “b” |

- соответственно меньший и больший размеры |

|

сечения |

шины. |

При меньшем значении |

радиуса возможно |

образование трещин на внешнем закруглении шины Форма витка винтовой катушки показана на рис.40b). Шина при намотке изгибается по радиусу “R” в местах закругления витка. Именно здесь наблюдается заметное изменение формы сечения шины. Прямоугольник со сторонами “а” и “b” (рис.40а) изменяется на трапецию (рис.40с). При этом на внутренней стороне витка проводник утолщается, а на внешней - утоньшается. В итоге действительная высота катушки может существенно превысить расчетную величину. Для уменьшения этой погрешности винтовые катушки иногда мотают голой шиной трапециевидной формы с таким расчетом, чтобы при еѐ изгибе по радиусу “R” сечение приближалось к прямоугольному.

Намотка винтовой катушки производится на

металлический (чаще всего - |

стальной) |

шаблон. При этом |

||||||||||

|

к |

л |

|

|

возможны некоторые отклонения |

|||||||

|

2 |

|

от требований чертежа. Первое из |

|||||||||

|

|

|

|

|||||||||

|

|

|

|

|

них |

- |

тарельчатость |

витков, |

||||

1 |

|

|

|

являющаяся |

|

|

следствием |

|||||

|

|

|

|

|

неустойчивости |

|

положения |

|||||

|

|

|

|

|

|

|||||||

|

|

|

|

|

проводника в плоскости действия |

|||||||

|

|

|

|

|

изгибающего |

усилия. |

Подобная |

|||||

Рис.41. Тарельчатость |

||||||||||||

|

||||||||||||

|

погрешность |

|

схематически |

|||||||||

|

|

витков. |

|

показана |

на |

|

рис. |

41. |

Здесь |

|||

|

|

|

|

|

|

|||||||

показана оправка 1, на которую 54

54

намотаны витки 2 винтовой катушки (показаны сечения проводников). Ось “к” сечения проводника отклонилась от плоскости “л” действия технологического изгибающего усилия на угол “ “. Для устранения такой погрешности катушку необходимо опрессовать вдоль еѐ оси.

Вторая погрешность намотки связана с упругостью проводника, которым наматывается катушка. Упругость витков приводит к тому, что после съема катушки с оправки еѐ витки частично разворачиваются друг относительно друга в сторону, противоположную направлению намотки. Катушка при этом может полностью потерять форму. Указанная погрешность может быть сведена к минимуму, если перед съемом катушки с шаблона еѐ отжечь (выдержать при температуре 500-6000С в течение 20-30 мин). После отжига катушку необходимо охладить и выдержать в растворе кислоты определенное время для удаления окалины, а затем -

тщательно промыть и высушить. |

|

||||

Витки |

винтовой |

катушки |

|

||

изолируют |

друг |

относительно |

|

||

друга |

|

пластинками |

|

||

изоляционного |

материала |

|

|||

(например, |

асбестовой |

бумаги |

|

||

или др.), вырезанных в форме |

|

||||

полувитка (Рис.42). Эти детали |

|

||||

закладывают |

между соседними |

Рис.42. Деталь витковой |

|||

витками |

катушки |

с |

|||

изоляции |

|||||

противоположных |

сторон таким |

||||

|

|||||

образом, чтобы хи встречающиеся концы перекрывали друг друга.

Так как ширина изоляции превышает ширину проводника

b + b, |

(10) |

то края изоляции должны выступать за пределы витков примерно на b/2, что снижает вероятность перекрытия изоляции по поверхности.

|

|

|

55 |

|

|

|

|

|

|

|

Если имеются указания в чертеже, винтовая катушка |

||||||||||

может быть изолирована слоем непрерывной изоляции, как |

||||||||||

показано на рис.36. |

|

|

|

|

|

|

|

|

||

Заслуживает отдельного рассмотрения ещѐ одна |

||||||||||

разновидность полюсных катушек. Это - полюсные катушки |

||||||||||

электрических |

машин |

малой |

мощности (микромашин). |

|||||||

|

|

|

|

Структурное |

|

и |

||||

2 |

|

|

3 |

|

|

технологическое |

||||

|

|

отличие |

таких |

|

катушек |

|||||

|

|

|

|

|

||||||

|

|

|

|

состоит в том, что они |

||||||

|

|

|

|

выполняются из тонкого |

||||||

|

bm |

|

|

эмалированного провода |

||||||

|

|

|

и |

содержат |

|

большое |

||||

1 |

|

|

|

|

||||||

bn |

|

|

число витков. |

|

Поэтому |

|||||

|

|

|

|

|||||||

|

|

|

катушка |

|

получается |

|||||

|

|

|

|

|

||||||

|

|

|

|

мягкой |

|

и |

допускает |

|||

Рис.43. Полюсная катушка |

|

|

|

дополнительную |

||||||

|

формовку |

для |

более |

|||||||

микроэлектродвигателя |

||||||||||

|

|

|

компактного |

|||||||

|

|

|

|

|

|

|

||||

размещения на полюсе. Все это схематически показано на |

||||||||||

рис.43, где обозначено: 1 - полюсная катушка; 2 - сердечник |

||||||||||

полюса; 3 - станина. Следует обратить внимание, что в |

||||||||||

приведенном примере башмак полюса по форме близок к |

||||||||||

соответствующему фрагменту станины. Поэтому пространство |

||||||||||

для размещения полюсной катушки оказывается изогнутым по |

||||||||||

дуге. Чтобы катушка плотно занимала это пространство, она |

||||||||||

также должна иметь соответствующую дугообразную форму. |

||||||||||

Это - еѐ первая особенность. |

|

|

|

|

|

|

|

|||

Вторая же состоит в том, что размеры ширина катушки |

||||||||||

под сердечник полюса зависит от способа соединения полюса |

||||||||||

со станиной. В показанном на рис.43 исполнении ширина окна |

||||||||||

катушки определяется шириной “bm” сердечника полюса. |

||||||||||

Сформированную катушку устанавливают на полюс, |

||||||||||

после чего полюс соединяют со станиной. В таком решении |

||||||||||

достигается минимальная длина витка полюсной катушки. Но |

||||||||||

|

|

|

|

|

56 |

|

|

|

встречаются исполнения, где полюс выполнен со |

||||||

станиной за одно целое. Тогда монтаж катушки возможен, если |

|||||||

ширина еѐ окна не меньше размера “bn”, показанного на рис.43. |

|||||||

Плотная посадка катушки при этом достигается |

|||||||

дополнительной еѐ формовкой на полюсе. Для этого катушку |

|||||||

необходимо вытянуть вдоль оси машины, после чего лобовые |

|||||||

части |

отгибаются |

в |

сторону |

станины. |

Принцип |

такой |

|

формовки показан на рис.44. Подобное решение характерно |

|||||||

для коллекторных микроэлектродвигателей переменного тока. |

|||||||

|

Из |

изложенного |

|

|

|

||

можно сделать вывод, что |

|

|

|

||||

полюсные |

катушки |

по |

|

|

|

||

конструкции |

|

и |

|

|

|

||

технологии |

изготовления |

|

|

|

|||

нельзя отнести к сложным |

|

|

|

||||

в производстве изделиям. |

|

|

|

||||

Однако, |

несоблюдение |

|

|

|

|||

элементарных требований |

|

|

|

||||

технологичности |

|

их Рис.44. Формовка лобовых частей |

|||||

конструкции может в сильно степени усложнить процессы |

|||||||

формообразования катушек, сборки их в машине, монтажа и |

|||||||

изолировки контактных соединений. Это может привести к |

|||||||

удорожанию машины в целом, а в некоторых случаях - даже к |

|||||||

неисправимому браку. Наиболее общие требования по |

|||||||

технологичности конструкции полюсных катушек можно |

|||||||

свести к следущим: |

|

|

|

|

|

||

|

1) Размеры внутреннего окна катушки должны быть |

||||||

заданы с учетом утолщения изоляции в углах, а также с учетом |

|||||||

обеспечения необходимых технологических зазоров между |

|||||||

полюсом и катушкой. При этом следует помнить, что слишком |

|||||||

большие зазоры затрудняют теплоотвод от катушки. |

|

||||||

|

2) Из условия оптимального терлоотвода толщина |

||||||

изоляции должна быть минимальной, но обеспечивающей |

|||||||

необходимую электрическую и механическую прочность. |

|

||||||

57

3)Наружные размеры катушки следует определять с учетом технологического распушения витков. При несоблюдении этого требования катушку приходится сильно прессовать, что может привести к повреждению витковой изоляции.

4)В многовитковых катушках следует предусмотреть стягивание катушки бандажной лентой или нитками, что несколько уменьшит распушение витков и разгрузит в механическом отношении их изоляцию.

5)Нередко конструктор предусматривает намотку несколькими проводами впараллель. Такое решение сильно затрудняет выполнение рядовой укладки витков, особенно - выполнение переходов из слоя в слой. Число параллельных проводов не должно превышать двух.

6)При выполнении ступенчатых катушек нужно следить за тем, чтобы переходы из слоя в слой имели минимальную длину, что уменьшит вероятность сползания крайних витков или пробой межвитковой изоляции.

7)В спиральных катушках следует предусматривать четное число секций, что позволяет выполнить их выводы с достаточной экономией объема.

8)В целях унификации технологических операций намотку всех катушек целесообразно предусматривать в одну сторону, а необходимую полярность полюсов обеспечивать схемой соединения их концов.

Готовые полюсные катушки направляют на сборку только после пропитки и тщательного контроля, о чем речь пойдет ниже.

8.Изготовление пазовых мягких обмоток

К пазовым мягким обмоткам мы относим такие их конструкции, которые выполняются изолированным проводом сравнительно небольшого сечения и допускают дополнительную формовку мягких катушек после укладки в

|

|

|

|

|

|

58 |

|

|

|

|

пазы. Технология таких обмоток в настоящее время достаточно |

||||||||||

хорошо отработана и отличается высоким уровнем |

||||||||||

механизации. Тем не менее, в производстве и в настоящее |

||||||||||

время можно встретить случаи, когда при изготовлении этих |

||||||||||

обмоток используется много ручного труда. Решение об |

||||||||||

оптимальной степени механизации мягких пазовых обмоток |

||||||||||

принимается |

в |

|

зависимости |

от |

производственных |

|||||

возможностей, объема производства и т.п. |

|

|

||||||||

По общности приемов формообразования мягкие |

||||||||||

пазовые обмотки можно разделить на две большие группы: с |

||||||||||

прямой вмоткой каждого витка катушки в пазы; с раздельными |

||||||||||

операциями изготовления катушек (катушечных групп) и |

||||||||||

последующей их укладки в пазы. В технической литературе |

||||||||||

обмотки |

первой |

|

группы |

получили |

еще |

наименование |

||||

“ручных”, “станочных” или “машинных”. Такие названия |

||||||||||

сложились исторически и лишь отражают процесс |

||||||||||

совершенствования их технологии. Обмотки второй группы |

||||||||||

часто называют “всыпными”, что отражает основной прием |

||||||||||

закладки витков готовой катушки в паз. Общей особенностью |

||||||||||

рассматриваемого типа пазовых обмоток является то, что они |

||||||||||

используются в сочетании с полузакрытыми пазами |

||||||||||

магнитопровода, будь это статор или ротор. |

|

|||||||||

Прежде всего, следует ознакомиться с подготовкой |

||||||||||

магнитопровода к обмотке. Разнообразие их конструкций не |

||||||||||

позволяет |

предложить |

единую |

|

|

|

|

||||

типовую |

технологию |

этих |

|

3 |

|

|

||||

работ. Однако, независимо от |

|

|

|

4 |

||||||

этого |

можно |

|

выделить |

|

2 |

|

|

|||

некоторые |

общие |

признаки, |

|

|

|

|||||

|

|

|

|

|||||||

свойственные |

|

большинству |

|

|

|

|

||||

конструкций. |

В |

качестве |

|

1 |

|

|

||||

примера |

|

|

рассмотрим |

|

|

|

||||

|

|

|

|

|

|

|||||

коллекторной |

|

|

машины, |

Рис.45. Подготовка якоря к |

||||||

подготовленный |

|

к |

обмотке. |

|

обмотке |

|||||

Этот пример приведен на |

|

|

|

|

|

|||||

|

|

59 |

|

|

|

рис.45, где показан магнитопровод 1 и коллектор 4, |

|||||

расположенные на валу. Перед обмоткой на торцы |

|||||

магнитопровода и участки вала, с которыми могут |

|||||

соприкасаться лобовые части якорной обмотки, укладывают |

|||||

изоляционные детали 2. В пазы устанавливают пазовые гильзы |

|||||

3. Таким образом, общим требованием подготовки |

|||||

магнитопровода следует считать установку деталей корпусной |

|||||

изоляции обмотки в соответствии с требованиями чертежа. |

|||||

|

|

Рассмотрим |

|

подробнее |

|

2 |

3 |

особенности |

технологии изготовления |

||

|

пазовых обмоток первой группы. На |

||||

|

|

||||

|

|

рис.46 показан магнитопровод 1, |

|||

1 |

|

размещенный на валу 2. Провод 3 |

|||

|

|

наматывается на магнитопровод так, |

|||

|

|

что, попадая виток за витком в пазы |

|||

|

|

магнитопровода, он образует катушку 4 |

|||

|

|

с шагом по пазам y= 1 4. После |

|||

Рис.46. Ручная |

|

намотки |

всех |

витков |

катушки |

обмотка ротора |

образуется вывод в виде петли провода, |

||||

а) |

2 |

3 |

|

|

|

|

|

4 |

|

1 |

|

б) |

|

|

Рис.47. Машинная намотка с вращающимся ротором

которая закладывается в шлиц петушка соответствующей коллекторной пластины (на рисунке не показано). Далее таким же образом наматывается следующая катушка со сдвигом на одно

зубцовое деление. Нетрудно

увидеть, что рассматриваемый тип обмотки технологичен,

60

легко поддается механизации. Простейшее решение этой задачи показано на рис.47 . Здесь якорь 1 необмотанный установлен в центрах 2 шпинделя станка, который при намотке вращается по направлению, указанном стрелкой. Обмоточный провод 3 при этом наматывается на пластины 4 устройства укладки

Концы этих пластин заведены в шлицы пазов, в которые должна наматываться катушка. Для ясности устройство намотки показано в двух проекциях: вид сбоку а) и вид вдоль оси якоря б). Следует обратить внимание на конструкцию устройства укладки. Две пластины закреплены на оси, которая может вращаться в подшипниках, как показано стрелкой. Концы пластин скошены и заправлены в пазы якоря. Таким образом, пластины вращаются вместе с якорем. Провод наматывается на их скошенные участки, поэтому под действием натяжения он соскальзывает по пластинам и попадает в пазы. Для намотки следующей катушки концы пластин заводят в следующую пару пазов. Устройство позволяет обеспечить высокую производительность намоточных работ.

Более совершенные конструкции, реализующие приведенную технологию намотки, в том числе с многоместными исполнениями, приведены в / /. Станки отличаются высокой производительностью.

Намотка первой, второй и третьей катушек показана схематически на рис.48. Здесь хорошо

видно, что лобовые части каждой последующей катушки укладываются сверху на лобовые части ранее намотанных катушек.

Следовательно,