Методическое пособие 236

.pdf

две термопары. После длительного употребления термопары довольно трудно отличить одну от другой по внешнему виду спаев. Гальванометры для платино-платинородиевых термопар градуируются обычно до 1600 С, а для термопар из сплавов никеля и хрома до 800-1000 С. Подключив сомнительную термопару к гальванометру, отградуированному до 1600 С, и нагревая открытый спай на спичке до красного каления, можно с уверенностью сказать, что термопара не платиноплатинородиевая, если стрелка гальванометра пройдет всю шкалу, заходя за отметку «1600».

При еще более низких температурах применяют легко доступную пару константан-медь или константан-железо. Нужно иметь в виду, что при температурах порядка 500 С окисление меди и железа идет уже очень энергично и поэтому, если не приняты специальные меры защиты (работа в вакууме или инертном газе), следует остерегаться применять тонкие (0,3-0,1 мм) проволочки, которые будут быстро разрушаться. Для работ, не требующих очень большой точности, константан можно заменить более доступным никелином, имеющим, правда, довольно постоянный состав и сильнее поддающимся окислению. Кроме того, если в никелине содержатся такие металлы, как, например, цинк, то при температурах порядка 500-600 С химический состав, а, следовательно, и т.э.д.с. проводника будет меняться вследствие испарения легко летучих компонентов. Вообще, применение проволок из случайных сплавов довольно опасно при высоких температурах.

Внастоящее время выпускаются термопары из неблагородных металлов и их специальных сплавов, рассчитанные на применение при различных диапазонах температур.

Втаблице приведена характеристика таких термопар, выпускаемых отечественной промышленностью.

39

Термоэлектродвижущая сила термопар из неблагородных металлов (температура горячего спая 100 С, холодного 0 С)

|

E , мв |

Верхний предел |

Наименование термопары |

температуры при |

|

|

|

длительном применении, |

|

|

С |

Медь-копель* |

+ 4,75 |

350 |

Железо-копель |

+ 5,75 |

600 |

Хромель-копель |

+ 6,90 |

600 |

Хромель-алюмель |

+ 4,10 |

1000 |

При измерении температуры до 1000–1100 С наибольшее распространение в промышленности и исследованиях получила хромель-алюмелевая (ХА) термопара.

Термопара в окислительной среде при температуре до 900 С с термоэлектродами диаметром 3,2 мм, прошедшими предварительный высокотемпературный отжиг, работает без заметного изменения т.э.д.с. до 800–1000 ч. Термопары, изготовленные из материалов без термообработки (в состоянии поставки), в первые десятки часов своей работы значительно снижают т.э.д.с. При 1000 С снижение т.э.д.с. достигает 4–6 %. Во избежание этого рекомендуется для проволоки диаметром 0,5-3,2 мм предварительный отжиг при 1200 С в окислительной (воздушной) среде в течение 6–8 ч с последующим охлаждением на воздухе. При этих условиях материал термоэлектродов стабилизируется, в нем успевают пройти процессы диффузии и рекристаллизации. При изготовлении термопар из бухт хромеля и алюмеля следует иметь в виду, что предприятие-изготовитель, выпуская обе термоэлектродные проволоки, проводит их предварительное комплектование таким образом, чтобы термопары, собранные из них, имели характеристики, отвечающие требованиям ГОСТ. На бирках бухт проволоки отмечается, с какой бухтой хромеля скомплектован алюмель, или наоборот.

* Сплав из 56 % меди и 44 % никеля. 40

При несоблюдении этого требования собранные термопары необходимо подвергать специальной градуировке, причем полученные данные могут не соответствовать ГОСТу.

При производстве термоэлектродных сплавов в процессе выплавки и дальнейшей обработки возникают незначительные отклонения, например в химическом составе, за счет различного усвоения сплавов легирующих элементов, ликвации и др. Для того, чтобы уложиться в допуски ГОСТа по т.э.д.с. на ХА термопары, применяют раздельную комплектацию термоэлектродов.

Хромелевую и алюмелевую проволоку разделяют на пять групп по величине т.э.д.с. в паре с чистой платиной. Комплектация производится так, что в пару к хромелю, имеющему повышенную т.э.д.с., подбирается алюмель с пониженной т.э.д.с., в результате скомплектованная пара будет соответствовать по т.э.д.с. градуировочным таблицам ГОСТ 3044–74 с погрешностью, не превышающей 4 С для температур до 300 С, а для более высоких не более 1% от измеренного значения т.э.д.с. В нейтральной атмосфере при температуре не выше 900 С термопары работают длительно и устойчиво. В восстановительной среде (1000 С) меняют первоначальную градуировку в сторону завышения т.э.д.с., а потому могут применяться только в защитных цельнотянутых металлических чехлах. При этом необходима их частая поверка, хотя бы по 2–3 точкам с эталонной термопарой или сличением с другой темопарой, изготовленной из термоэлектродов тех же бухт, что и контролируемая термопара, но не работающей в восстановительной атмосфере.

Имеются данные, что ХА термопары с диметрами электродов 3,2 мм в защитных чехлах из стали 1Х18Н9Т при температуре 800–900 С воздушной среде работали в течение 1000 ч с погрешностью 8 С, при температуре 1000 С после 50-ч работы в большинстве имели погрешность от 20 до 50 С, а в отдельных случаях до 110 С.

41

В результате эксплуатации этих термопар при 1100 С погрешность по истечении сотни часов резко возрастает.

Способы монтажа термопар.

Остановимся теперь на способах монтажа термопар. Существующие термопары монтируют обычно в фарфоровых двухканальных трубочках. Недостатки такого способа монтажа следующие.

1.Горячий спай двух проволок ничем не защищен и может быть разрушен химически активными газами; кроме того, такую термопару нельзя герметически укрепить в аппаратуре.

2.Двухканальная трубка очень толста и при применении термопары в трубчатых печах для нее иногда не остается места.

3.Проволоки пары непосредственно спаяны с проводниками и поместить холодные спаи их в ледяную ванну не представляется возможным.

Наилучшим способом для работы с высокими температурами и агрессивными газами нужно считать монтаж

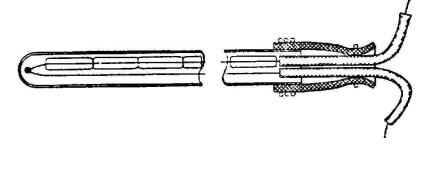

вкварцевой трубке. Сваренные проволоки термопары тщательно распрямляют. На одну из них надевают отрезки кварцевого капилляра, который легко может быть изготовлен из кварцевой трубки обработкой ее газокислородном пламени. Обе ветви термопары вставляют в кварцевую трубку, запаянную с одного конца. Конструкция изображена на рис. 4.1.

42

Рис. 4.1. Схема монтажа термопары в кварцевых трубках

Если прибор предназначен для точных работ, то холодные спаи должны находиться на достаточном расстоянии для помещения их в тающий лед. Совершенно ясно, что при температурах порядка 600 С кварц может быть заменен трубкой из тугоплавкого стекла, а при температурах до 450 С из простого.

Сварка термоэлектродов при оформлении рабочего спая производится от источника постоянного или переменного тока. В последнем случае пользуются понижающим трансформатором с напряжением 20–25 В. Флюсом служит бура (Na2B4O7), разведенная в воде. Для сварки термопар из тонких электродов используют автотрансформаторы, подбирая экспериментально наиболее подходящие режимы. Один провод от понижающей обмотки источника электропитания подсоединяют к изолированному от рук пинцету, которым удерживают скрученные термоэлектроды, а второй – к угольку. Скрученные термоэлектроды сначала смачивают в растворе буры, а затем, касаясь угольком концов скрутки, получают в результате оплавления концов обоих термоэлектродов аккуратно оформленный шарик рабочего спая термопары («королек»).

43

Сварку необходимо проводить быстро, с минимальным временем нагрева во избежание изменения химического состава термоэлектродов у рабочего спая термопары.

При полной защите термопары легко сделать установку герметичной и предохранить проволоку от коррозии. Однако инерция прибора увеличивается вследствие плохой теплопроводности кварца и стекла. При желании применить герметическую термопару с открытым спаем ее проволоки, в случае платино-платинородиевой пары, должны быть впаяны в стекло или вставлены в резиновую пробку.

Калибрование термопар.

При самостоятельном изготовлении термопары экспериментатору приходится самому калибровать ее.

Если производить калибрование по эталонной термопаре, то эталонную и проверяемую термопары нужно поместить в узкие каналы, высверленные в массивных металлических блоках – медном (до 400 С), алюминиевом (до 600 С) или никелевом (1000–1200 С). Экспериментатор сделает большую ошибку, если поместит в печь термопары, просто связав их проволокой; различная форма термопар, неравномерное излучение делают понятие «температура печи» совершенно неопределенным.

Для температур порядка 0–350 С рекомендуется калибровать термопару по эталонному термометру. Для этого обнаженный спай термопары плотно прикрепляют асбестовым шнуром к шарику термометра; термометр помещают в массивную металлическую гильзу (лучше из меди) для выравнивания температуры, холодные спаи опускают в тающий лед и калибрование производят обычным путем. Результаты удобнее всего выражать графически.

Для температур выше 400 С надежнее производить проверку по температурам кипения веществ или температурам плавления солей и металлов. Например температура плавления сурьмы 630,5 С; соды851 С; серебра960,5 С.

44

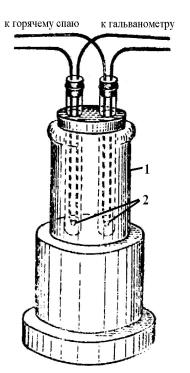

Рис. 4.2. Монтаж холодных спаев термопары в сосуде Дьюара:

1- сосуд Дьюара; 2- холодные

Термопару проверяют по температуре затвердевания сурьмы, расплавляя её в неглазурованном тигле в тигельной печи под слоем угольного порошка для предохранения металла от окисления.

Соду плавят в платиновом тигле и термопару (платиноплатинородиевую) погружают в тигель без защитной трубки.

Вследствие способности серебра интенсивно поглощать кислород температура затвердевания его довольно неопределённая. Поэтому поверхность его защищают слоем расплавленной поваренной соли. Можно пропускать в печь струю сухого чистого азота.

Поправка на температуру холодного спая.

Особое внимание нужно уделить температуре холодных спаев, т.е. тех мест, где термопара соединяется с проводами, идущими к гальванометру. Для точных работ температуру этих спаев необходимо поддерживать такой же, при какой производилось калибрование термопары. В лабораториях наиболее удобной температурой является точка таяния льда.

Монтаж холодных спаев показан на рис. 4.2. В стакан Дьюра вставлены через пробку две пробирки, куда помещены холодные спаи. Стакан наполняется колотым льдом или снегом. Стенки стакана нужно защитить изнутри мешочком из ткани.

45

Если при применении термопары пользоваться льдом невозможно, то приходится вводить поправку на температуру холодных спаев. Поправка в мВ равна:

E Et0 t Et0 t Et0 t0

где t0 - температура холодных спаев при калибровании, t0 - она же при измерении и t - температура горячего спая.

Величину Et0 t можно представить в виде произведения средней чувствительности термопары в интервале t0 t0 на

разность температур холодных спаев при калибровании и при измерении

Et0 t |

t0 t0 |

t0 . |

Не нужно забывать, что если температура холодных спаев при измерении выше, чем при калибровании, то поправку нужно прибавить, а если ниже, то отнять. Значения т.э.д.с. и чувствительность термопар при различных температурах приводятся в справочниках.

Приведем пример для вычисления поправки для термопары константан-медь.

Отсчет по гальванометру 15,4мВ (Et0 t ).

Температура холодных спаев +20 С (t0 ).

Температура холодных спаев при калибровании 0 С (t0 ).

По справочным данным получим E20 0 = 0,76 мВ.

Исправленная величина т.э.с. будет равна: 15,4+0,76=16,16 мВ

Отсюда по двойной шкале гальванометра найдем истинную температуру горячего спая.

Если гальванометр имеет только температурную шкалу, то поправку вводят при помощи другого приема. Положим, что начальные показания стрелки гальванометра, при

46

калибровании соответствовавшие t0 при измерении изменились до t0 . Вместе с этим и конечные показания

изменятся от t до |

t1. Тогда поправка в мВ будет |

|

|

||||||||||

E t t |

t t0 t0 t0 |

|

|

|

|

|

|||||||

где t t – |

средняя |

чувствительность |

термопары в |

||||||||||

1 |

|

|

|

|

|

|

|

|

|

|

|

||

интервале температур от t до |

t1, а t0 t0 |

– |

средняя |

||||||||||

чувствительность |

в |

|

интервале от t0 |

до t0 , |

а |

t |

и t0 – |

||||||

соответственные разности температур в этих интервалах. |

|||||||||||||

Тогда |

|

|

|

|

|

|

|

|

|

|

|

||

|

E |

t t |

|

|

|

|

и |

E |

t |

t . |

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

t |

1 |

|

|

|

|

|

t0 |

1 |

|

|

||

|

|

|

|

|

|

|

|

0 |

|

|

|||

Для приблизительно одинаковых значений Е поправка |

|||||||||||||

в градусах будет равна |

|

|

|

|

|

|

|

|

|||||

|

|

t |

|

t |

t |

t0 . |

|

|

|

|

|

||

|

|

|

0 |

0 |

|

|

|

|

|

|

|||

|

|

|

t t |

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

Приведем пример вычисления поправки по этому способу для термопары константа-медь. Температура по шкале гальванометра 400 С. Температура холодных спаев +20 С.

Следовательно, истинная температура будет равна:

|

36,5 38 |

|

|

|

400 |

2 |

|

20 412,6 |

С. |

58 |

60 |

|||

2

Поправки вводят лишь тогда, когда почему-либо невозможно поддерживать температуру холодных спаев такой же, при какой производилось калибрование. Чаще всего это случается при работе с мощными нагревательными печами и с короткими термопарами.

47

Определение температур кристаллизации.

Для работы применяют стальной тигель, лучше из нержавеющей стали, фарфоровый или кварцевый. В тигель помещают сплав заданного состава в количестве обычно не менее 150-200 г (при меньшем количестве сплава критические точки на кривой охлаждения выявляются недостаточно четко). Для каждого сплава во избежание его загрязнения следует иметь специальный тигель. Для предотвращения окисления зеркало расплава лучше закрыть слоем древесного угля; в этом случае тигельную печь помещают в вытяжной шкаф. Сплав расплавляют, нагревая несколько выше точки плавления. Для удобства выполнения работ лучше использовать сплавы легкоплавких металлов, дающие при кристаллизации достаточно большой тепловой эффект. После расплавления сплав перемешивают фарфоровой или гранитной полочкой и устанавливают в него термопару, защищенную от непосредственного воздействия металла чехлом или заваренной с одного конца трубки из фарфора, кварца или нержавеющей стали. Термопару присоединяют к стрелочному милливольтметру (до начала работы термопару с милливольтметром проверяют в лаборатории и при необходимости составляют градуировочную кривую) или используют потенциометр, что обеспечивает более высокую точность.

После этого закрывают тигель огнеупорной крышкой или слоем асбеста и выключают печь для охлаждения сплава. Если такое охлаждение оказывается слишком быстрым, его можно замедлить, не выключая печь, а лишь уменьшив силу тока. С момента начала охлаждения записывают показания милливольтметра через каждые 30 или 60 с вплоть до окончания процесса кристаллизации и охлаждения в течение 2

– 3 мин. уже полностью затвердевшего сплава. Результаты записи оформляют графически в виде кривых в координатах температура – время или термоэлектродвижущая сила – время; в последнем случае температуры определяют только для

48

критических точек (точек перегиба или остановок) по |

|

БИБЛИОГРАФИЧЕСКИЙ СПИСОК |

градуировочным кривым. |

|

|

Работу рекомендуется выполнять бригадой из трех |

1. |

Богомолова Н.А. Практическая металлография – М.: |

студентов таким образом, чтобы один наблюдал время (по |

Высш. школа, 1978. – 272 с. |

|

секундомеру) и сообщал его в установленные моменты (через |

2. |

Данишевский С.К., Сведе-Швец Н.И. Высоко- |

30 или 60 с), другой следил за показаниями милливольтметра |

температурные термопары – М.: Металлургия, 1977. - 232 с. |

|

(потенциометра) и называл их, а третий записывал показания и |

3. |

Кассандрова О.Н., Лебедев В.В. Обработка результатов |

одновременно наблюдал за тиглем. Полученные результаты |

наблюдений – М.: Наука, 1970. - 103 с. |

|

измерений обрабатывают согласно методическим указаниям. |

4. |

Коваленко В.С. Металлографические реактивы: |

Отчет по работе представляет каждая бригада студентов. |

Справочник. – М.: Металлургия, 1970. - 133 с. |

|

|

5. |

Основы организации и методологии научных |

|

исследований конструкционных металлических материалов и |

|

|

сварных соединений: Учеб. пособие / В.Ф. Селиванов, В.В. |

|

|

Пешков, И.Е. Ковалев, В.А. Фролов, В.А. Казаков. Воронеж: |

|

|

Воронеж. гос. техн. ун-т, 2004. - 218 с. |

|

|

6. |

Справочник по металлографическому травлению. |

|

Беккерт М., Клемм Х. Лейпциг, 1976 / Пер. с нем. - М.: |

|

|

Металлургия, 1979. - 336 с. |

|

49 |

50 |

СОДЕРЖАНИЕ |

|

Лабораторная работа № 1. Организация и |

|

проведение эксперимента…………………………………... |

1 |

Лабораторная работа № 2. Методы математической |

|

обработки результатов экспериментов…………………… |

7 |

Лабораторная работа № 3. Металлографические |

|

исследования сварных соединений………………………… |

18 |

Лабораторная работа № 4. Методика исследования |

|

тепловых процессов…………………………………………. |

32 |

Библиографический список………………………………… |

50 |

51

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

к выполнению лабораторных работ № 1 – 4 по дисциплине «Методология научных исследований»

для студентов направления 15.03.01 «Машиностроение» (профиль «Оборудование и технология сварочного производства») очной и заочной форм обучения

Составитель Селиванов Владимир Фёдорович

В авторской редакции

Компьютерный набор В.Ф. Селиванова

Подписано к изданию 25.10.2016.

Уч.-изд. л. 3,1. “C”

ФГБОУ ВО «Воронежский государственный технический университет»

394026 Воронеж, Московский просп., 14

52