Контрольные вопросы

1. Дать определение сопротивления деформации. Перечислить факторы, влияющие на сопротивление деформации.

2. Что такое наклеп (упрочнение)? Каковы причины увеличения σs с ростом степени остаточной деформации?

3. Дать определение пределов упругости, пропорциональности, текучести и прочности.

4. При каких условиях σs= σ0.2 или σs= σт?

5. По какой формуле определяется истинное напряжение?

6. Какие характеристики пластичности определяются при растяжении и сжатии?

7. Почему уменьшается величина dσ/dε* с ростом степени деформации?

8. Как определить сопротивление деформации с помощью термомеханических коэффициентов?

9. Как производится пересчет индикаторной диаграммы в условную?

10. Чем объясняется наличие нелинейного участка в начале индикаторной диаграммы?

Лабораторная работа № 7

(4 часа)

ОПРЕДЕЛЕНИЕ ВЛИЯНИЯ СКОРОСТИ ДЕФОРМИРОВАНИЯ НА УСИЛИЕ И РАБОТУ ДЕФОРМАЦИИ ПРИ ОСАДКЕ

ОБЩИЕ СВЕДЕНИЯ

Обычные определения механических свойств металлов производят на испытательных машинах со скоростями деформирования (скорость движения деформирующего инструмента), не превышающими 10 мм/с. Обработка давлением на прессах и ковочных машинах ведется при средней скорости движения рабочего органа машины в пределах 0,1...0,5 м/с. При обработке на молоте воздействие на металл носит уже динамический характер: скорость бабы молота в момент удара составляет 5...10 м/с, а весь процесс деформации за один удар длится сотые доли секунды. Еще более высокие скорости деформирования возникают при штамповке на высокоскоростных молотах (20...30 м/с и выше), а также при штамповке взрывом. Поэтому весьма важно знать, как влияет скорость процесса деформирования на пластичность и напряжение текучести, т.е. можно ли пользоваться данными об этих свойствах металлов, полученными при статических испытаниях.

С увеличением скорости деформации особенно резко падает пластичность некоторых магнитных сплавов,высоколегированной стали и медных сплавов. Значительно менее чувствительны к скорости деформации большинство алюминиевых сплавов, низколегированная и углеродистая конструкционная сталь. Последние обладают при горячей обработке вполне достаточной пластичностью при любых практически применяемых скоростях деформирования.

При анализе влияния скорости деформации на процесс ОМД следует учитывать прежде всего два существенных обстоятельства: наличие при горячем пластическом деформировании двух противоположных процессов - упрочняющего и разупрочняющего, а также тепловой эффект пластической деформации.

При горячем пластическом деформировании, протекающем при относительно малых скоростях деформации,деформируемый металл упрочняется и тут же под действием высоких температур успевает претерпеть разупрочнение, восстанавливает свои первоначальные свойства (при данной температуре).

Тепловой эффект выражается в том, что энергия, расходуемая на пластическую деформацию, превращается, в основном, в теплоту. Коэффициент выхода теплоты по данным /1/,составляет для чистых металлов 0,85...0,90, для сплавов - 0,75...0,85. Остальная часть работы деформации идет на повышение внутренней энергии металла. При прочих равных условиях тепловой эффект уменьшается с увеличением температуры деформации, так как с повышением температуры падает напряжение текучести и снижается энергия, необходимая для деформации. Поэтому при одной и той же степени деформации образца в холодном и горячем состоянии в последнем случае теплоты выделится меньше. Если скорость деформации малая, то теплота будет рассеиваться, и процесс будет протекать почти изометрически.При больших скоростях деформации выделяющаяся теплота повышает температуру тела, наблюдается температурный эффект.

При холодной обработке давлением разупрочняющие процессы не происходят. Напряжение текучести растет со степенью деформации в результате упрочнения. Изменение скорости в некоторых пределах мало влияет на ход процесса. В отдельных случаях при холодной обработке давлением при высоких скоростях деформирования в результате температурного эффекта может возникнуть явление возврата - напряжение текучести станет меньше, а пластичность больше.

При горячей обработке давлением идет процесс рекристаллизации. Чем выше скорость деформации и чем меньше скорость рекристаллизации (для данного металла), тем больше напряжение текучести и тем меньше пластичность.

При практических расчетах влияние скорости деформации на процессы ОМД учитывается при помощи так называемого коэффициента К, показывающего, во сколько раз увеличивается напряжение текучести или энергозатраты (работа) при том или ином увеличении скорости /1/.

Так как при определенных скоростях и температурах могут изменятся механические характеристики свойств металлов, то это, очевидно, будет оказывать влияние и на энергозатраты (работу) процесса деформации, на необходимое усилие деформирования.

В данной работе динамические испытания проводятся при осадке образцов на копре.

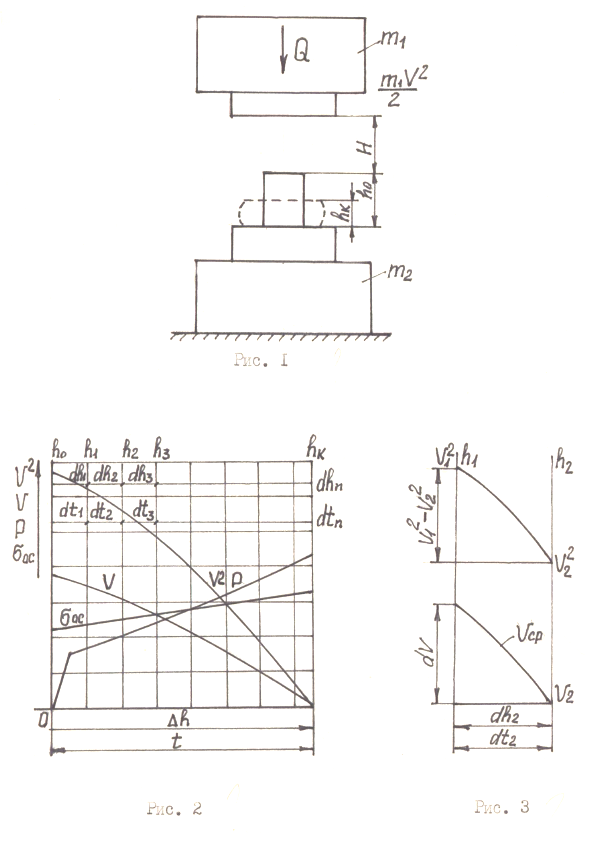

При осаживании под копром в торец цилиндрической заготовки уравнение работы, затраченной на формоизменение, запишем (рис.1)

madh=-Pdh. (1)

Если принять, что

Р=σsf;

f=V/h,

![]() ,

то

,

то

уравнение будет иметь вид:

![]() (2)

(2)

Так как dh/dt= -V, то

![]() .

(3)

.

(3)

Интегрируя (3), получим

или

![]() (4)

(4)

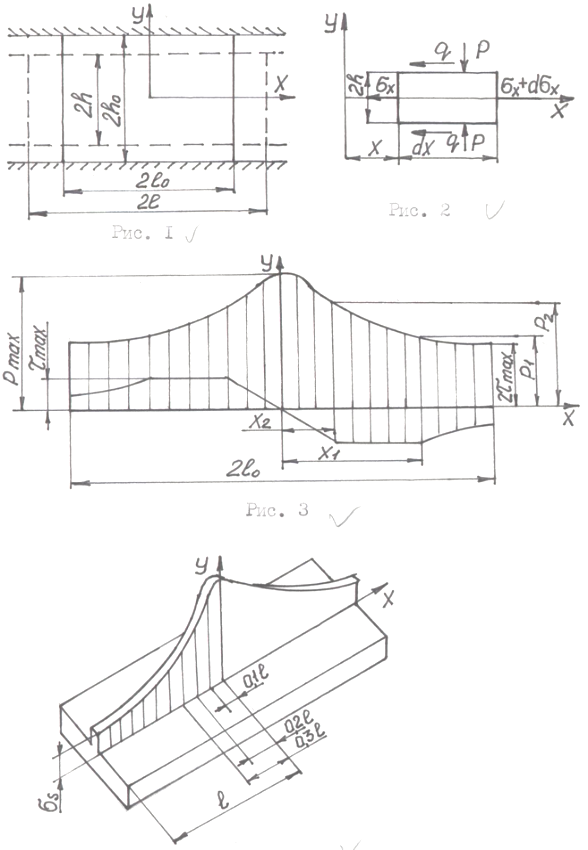

Рис. 1. Схема осаживания под копром

Рис. 2. Индикаторная диаграмма и совмещённый график

При коэффициенте восстановления 0,2<ε<0,4и отношении 3<(m2/m1)<10 величина V1<0,03, пренебрегая которой можно записать уравнение

![]() (5)

(5)

Начальная скорость деформирования находится из формулы

V02=2gH (6)

Уравнение для квадрата текущей скорости и высоты запишем

![]() (7)

(7)

Зная из опыта на осаживание величины h0, D0, F0, V, hk, fk, V=0,785D02h0, определим абсолютное обжатие Δh=h0–hk. Абсолютное обжатие Δh разделим на несколько малых частей (от 5 до 10) в зависимости величины общего обжатия (рис.2):

Δh=dh1+ dh2+ dh3+…+ dhn

dh1=dh2=dh3=…= dhn-1=dhn (8)

Величины высот осаживаемой заготовки для каждого участка находятся

h1=h0–dh1

h2=h1–dh2 (9)

Определив высоты по участкам dh строим график в координатах: по оси абсцисс откладываем dh, dt, а по оси ординат Р: σoc, V, V0.

Рассматривая каждый отрезок как самостоятельную индикаторную диаграмму с координатами dhi, Vi2, Vi (рис.2),определим время деформации на участке dt2 и ускорение а2:

![]() (10)

(10)

![]() (11)

(11)

Усилие деформирования на этом участке и на любом из участков, если предварительно будут определены квадраты скоростей, находим:

![]()

![]() (12)

(12)

Скорости осаживания определяются из уравнения (7)

![]() (13)

(13)

Для определения сопротивления осаживанию необходимо определить площади сечения деформируемой заготовки для h1, h2…hn.

![]() ;

;

![]() ;

;

![]() (14)

(14)

Тогда сопротивление осаживанию будет равно

![]() ;

;![]() (15)

(15)

Среднее усилие осаживания

![]() (16)

(16)

где η= 0,8 - КПД удара

Cреднее сопротивление деформации

![]() (17)

(17)

По полученным данным dhi, Vi, Vi2, Pi, σoci стоится cовмещенный график, на котором откладываются значения σoci и ε* исоединяются плавными линиями (рис. 2)

Полученная индикаторная диаграмма ударного осаживания численно равна затраченной работе деформации Ад, то есть

![]() (18)

(18)

Скорость деформации по участкам dh вычисляется

![]() (19)

(19)

Общее время деформации находится

![]() (20)

(20)

ЦЕЛЬ РАБОТЫ

Экспериментально установить влияние скорости деформирования на усилие и работу деформации при осадке, определить значение скоростного коэффициента.

МАТЕРИАЛЫ, ИНСТРУМЕНТ, ОБОРУДОВАНИЕ

1. Образцы свинцовые D0=20 мм, h0=20 мм

медные D0=10 мм, h0=10 мм.

2. Копер (в.п.ч. бабы Q=16,2 кг).

3. Универсальная испытательная машина УИМ-30.

4. Бойки гладкие.

5. Штангенциркуль.

6. Бумага миллиметровая.

ПОРЯДОК ПРОВЕДЕНИЯ РАБОТЫ

1. Измерить образцы h0 и D0.

2. Установить образец на боек копра и деформировать его в гладких, смазанных бойках.

3. Рассчитать величины:

F=0.785D2; V=Fh; A=ηGH;V2=2gH,

где Н - высота падения бабы(м);

G - вес бабы (принять равным 16,2 кг).

4. Рассчитать величину dh=Δh/10.

5. По полученным данным рассчитать величины

Vi2=Alnhi/hk;

fi=V/hi;![]()

![]() ε*=lnh0/hi.

ε*=lnh0/hi.

6. Построить график зависимости σос=f(ε*).

7. Сравнить зависимости σs=f(ε*) из предыдущей работы с полученной зависимостью.

8. Определить, величину k=Aкоп/Астат и сравнить ее со значением в таблице(1.с.17)

9. Сделать выводы.

Результаты обработки экспериментальных данных

№пп |

|

|

|

|

|

|

|

|

|

|

|

|

|

••• |

|

|

|

|

|

|

|

|

|

|

|

|

|

КОНТРОЛЬНЫЕ ВОПРОСЫ

1. Дайте определение понятиям скорости деформации и скорости деформирования.

2. От каких параметров зависит скорость деформации и скорость деформирования?

3. Как меняются сопротивление деформированию и пластичность металлов при увеличении скорости деформации?

4. Чем объясняется изменение сопротивления деформированию при изменении скорости деформации?

5. Как классифицируются процессы деформации в зависимости от величины гомологической температуры, при которых они протекает?

6. Что называется тепловым эффектом?

7. Как определяется скоростной коэффициент?

Лабораторная работа №8

/4 часа/

ИССЛЕДОВАНИЕ ВЛИЯНИЯ КОНТАКТНОГО ТРЕНИЯ НА ФОРМОИЗМЕНЕНИЕ И ЭНЕРГО-СИЛОВЫЕ ПАРАМЕТРЫ ПРИ ОСАДКЕ

ОБЩИЕ СВЕДЕНИЯ

Интегральные силы сопротивления на границе контакта, перемещающихся относительно друг друга сред, называются силами контактного трения.

В большинстве процессов ОМД пластическая деформация производится за счет силового воздействия, передаваемого от инструмента на заготовку через поверхность их контакта.

При этом, как правило, одно из контактирующих тел (инструмент) находится в упругом состоянии, другое (деформируемый материал) в пластическом, соответственно. Роль контактного трения при обработке металлов давлением определяется влиянием сил трения на напряженное и деформированное состояние пластически деформированного материала и инструмент. В большинстве случаев обработки металлов давлением их действие создает дополнительное сопротивление пластическому формоизменению, увеличивает общие затраты энергии на деформацию и технологически потребные усилия, вызывает износ инструмента, влияет на качество (прежде всего чистоту поверхности) продукции. В этом смысле внешнее трение является вредным фактором,уменьшение роли которого приводит к дополнительным затратам по применению специальных износоустойчивых марок сталей для инструмента, специальным его покрытиям и методам термообработки, улучшению его чистоты поверхности и применению эффективных технологических смазок.

Однако для осуществления рядов процессов ОМД таких как прокатка, вальцовка и т.п., силы трения функционально необходимы.

Значительный интерес представляет поиск возможностей превращения вредных сил трения, препятствующих деформации, в активные силы, способствующие развитию процесса деформации, путем принудительного изменения кинематики контактных скольжений. Применение выдавливания с активными силами трения, осадки с кручением, протяжки со сдвигом и т.д. существенно расширяют технологические возможности процессов ОМД.

В общем случае величина касательного напряжения в той или иной точке контактной поверхности зависит от следующих факторов:

1) механических условий на поверхности (давления, перемещения, скорости, деформации);

2) реологических свойств деформируемого материала (деформационного и скоростного упрочнения);

3) состояния трущихся поверхностей. В общем виде эту зависимость можно представить выражением,

![]() ,

(1)

,

(1)

где: u - фактор, учитывающий контактные скольжения и деформации вблизи контактной поверхности;

p - величина нормального напряжения в рассматриваемой точке ;

m - фактор, учитывающий зависимость механических свойств деформируемого металла от температуры, скорости и степени деформации;

λ - характеристика физико-химического и механического

состояния поверхностей.

Величины u, p, m, λ являются функциями координат точек контактной поверхности.

Сложность и многофакторность явлений в зоне контакта являются причиной, в настоящее время, отсутствия аналитических зависимостей, позволяющем в общем случае, производить расчет контактных сил трения. На практике используют зависимости, полученные при проведении экспериментальных исследований для конкретных случаев ОМД. На это следует обратить особое внимание в связи с существенными различиями "обычного" трения скольжения (машинного) и контактного трения при пластическом деформировании в процессах ОМД.

Разница в характере явлений, протекающих на поверхности контакта и величине параметров u, p, m, λ столь велика, что в общем случае не позволяет использовать количественные характеристики машинного трения при расчетах процессов ОМД.

Внешнее трение определяет контактные условия в теоретических расчетах напряжений, деформаций, формоизменения и т.д. Сложность, общность и правильность задания граничных условий в напряжениях трения в значительной мере определяют возможность теоретического анализа и пригодность полученных теоретических решений для конкретных условий деформации.

Для инженерных расчетов основных технологических параметров процессов ОМД важно иметь приблизительную усредненную оценку сил трения. Наиболее часто используют зависимости для определения контактных напряжений, которые предложили ученые:

Амантон-Кулон

-

![]() (2)

(2)

Прандтль-Зибель

-

![]() (3)

(3)

Тарновский

-

,

(4)

,

(4)

где:

![]() -

коэффициент трения,

определяемый для конкретных условий

деформирования;

-

коэффициент трения,

определяемый для конкретных условий

деформирования;

р - удельное усилие на поверхности контакта;

R и h - характерные размеры деформируемого тела.

Следует иметь в

виду,

что коэффициент

не может превышать постоянной пластичности

k=(0.5-0.58),

а ψ=![]() /

<1

и формула (4) для ψ

пригодна лишь при тех значениях

и К/h,

при которых ψ<1

в противном случае следует принимать

=k

и ψ=1,

при этом

=

=σ.

/

<1

и формула (4) для ψ

пригодна лишь при тех значениях

и К/h,

при которых ψ<1

в противном случае следует принимать

=k

и ψ=1,

при этом

=

=σ.

Методы определения коэффициента трения можно разбить на несколько групп:

1. Косвенные - использующие теоретические решения с заданием граничных условий по соотношениям (2), (3), (4). Коэффициент трения рассчитывается по нормальным давлениям или среднему пределу текучести. Недостатком этих методов является приближенный характер используемых в них теоретических решений.

2. Методы опытного определения среднего коэффициента трения: метод конических бойков, метод "бочкообразности", метод принудительного торможения полосы и т.д. Эти методы могут быть признаны достаточно приемлемыми для условий, в которых напряжения трения мало зависят от контактных скольжений.

3. Методы измерения интегральных сил трения. Эти методы основаны на идее использования разрезного инструмента и обычно позволяют определять равнодействующую напряжений трения в одном направлении. Однако эти методы не позволяют получать полного поля напряжений для всей контактной поверхности.

4. Определение касательных напряжений в каждой точке касательной поверхности. Используются точечные методы и поляризационно-оптический метод.

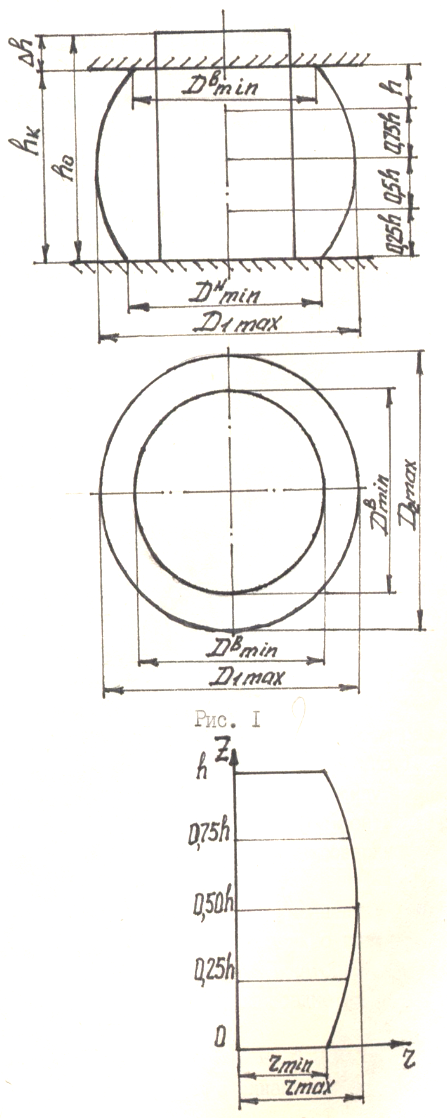

В данной работе используется метод "бочкообразности", предложенный академиком С.И. Губкиным и позволяющий определить приближенное значение трения с точностью достаточной для практических целей. Метод основан на исследовании формоизменения боковой поверхности осаживания образца, величина которого определяется значением коэффициента контактного трения.

При исследовании по этому методу значение коэффициента контактного трения определяется по зависимости:

![]() ,

(5)

,

(5)

где а - степень бочкообразности, определяемая из выражения:

,

(6)

,

(6)

![]() ,

(7)

,

(7)

![]() ,

(8)

,

(8)

dmax и dmin – соответственно максимальный и минимальный диаметр "бочки" (рис.1).

Рис. 1. Формоизменение боковой поверхности при осадке

Рис. 2. Контур боковой поверхности

ЦЕЛЬ РАБОТЫ

Экспериментальное исследование формоизменения и определение значения коэффициента контактного трения при осадке.

МАТЕРИАЛЫ, ИНСТРУМЕНТ, ОБОРУДОВАНИЕ

1. Образцы круглого сечения.

2. Набор бойков с различной шероховатостью.

3. Микрометр 0...25; 25...50 мм.

4. Штангенциркуль с точностью 0,05 мм.

5. Штангенрейсмус.

6. Чертилка.

7. Линейка 1 =250 мм.

8. Набор смазок.

9. Ветошь.

10. Ацетон или бензин.

11. Испытательная машина УИМ-30.

12. Пресс гидравлический с ручным приводом ус. 5 тс.

13. Копер.

ПОРЯДОК ПРОВЕДЕНИЯ РАБОТЫ

1. Провести осадку образца на прессе в бойках с концентрическими рисками и обезжиренной поверхностью последовательно до h= 17,14,11,8 и 5 мм.

2. То же самое выполнить при осадке в бойках с гладкой смазанной поверхностью.

3. После каждой частичной осадки провести разметку и измерения деформированных образцов по схеме рис.1.

4. Результаты измерений свести в таблицу.

5. На основании данных

табл.1,2 построить графики зависимостей

![]() ,

,

![]() и контур боковой поверхности образца

после каждого этапа деформирования

(рис.2).

и контур боковой поверхности образца

после каждого этапа деформирования

(рис.2).

6. Провести осадку

образцов с концентрическими рисками и

обезжиренной поверхностью и в бойках

с гладкой, смазанной поверхностью

до

![]() =0,5

с записью индикаторной диаграммы.

=0,5

с записью индикаторной диаграммы.

7. То же самое выполнить при осадке на копре в бойках с гладкой, смазанной поверхностью.

8. Провести измерения согласно n.З и рассчитать величину , сравнить при статической и динамической осадке.

9. По индикаторным диаграммам определить величину максимального удельного усилия рmах и работу деформирования А.

10. На ЭВМ провести имитационное моделирование процесса осадки при различных условиях.

11. Сравнить расчетное формоизменение с экспериментальным.

12. По результатам машинного моделирования на ЭВМ провести анализ влияния различных факторов на формоизменение, величину pи А.

13. Сделать выводы.

КОНТРОЛЬНЫЕ ВОПРОСЫ

1. Дать определение равномерной и неравномерной деформации.

2. Что служит внешним признаком неравномерности деформации?

3. Объясните причины бочкообразования при осадке.

4. Какой относительный параметр может служить для количественной оценки влияния внешнего трения на неравномерность деформации?

5. Какие напряжения действуют в зоне затрудненной деформации?

6. Каким образом можно добиться равномерной деформации?

7. Как измеряют коэффициент трения на контакте металл-инструмент?

8. Какова максимальная величина коэффициента трения?

Результаты обработки экспериментальных данных

Таблица 1

Условия осадки |

Высота образца |

Лог. степень деформ. |

dmin |

dmax |

|

|

|

|

|||

В гладких бойках

|

|

|

|

|

|

|

|

|

|

||

В бойках с концентр.рисками

|

|

|

|

|

|

|

|

|

|||

Таблица 2

Zi

|

h

|

0,75h

|

0,5h

|

0,25h

|

0

|

Ri(мм)

|

|

|

|

|

|

Лабораторная работа №9

/4 часа/

ИЗУЧЕНИЕ РАСПРЕДЕЛЕНИЯ НОРМАЛЬНЫХ И КАСАТЕЛЬНЫХ НАПРЯЖЕНИЙ НА КОНТАКТНЫХ ПОВЕРХНОСТЯХ ПРИ ОСАДКЕ ПРЯМОУГОЛЬНОЙ ПОЛОСЫ

ОБЩИЕ СВЕДЕНИЯ

При разработке технологических процессов обработки металлов давлением и проектировании оборудования необходимо знать усилие, которое нужно приложить к деформируемому телу для преодоления сопротивления металла деформации и трения на поверхности контакта металла с инструментом. Полное усилие определяет характеристику потребного оборудования.В свою очередь по характеристике оборудования можно определить размеры тела и степень деформации, допустимые при обработке металла на этом оборудовании.

Чтобы определить деформирующее усилие необходимо знать величину и распределение напряжений на поверхности контакта металла с инструментом. Если известно распределение нормальных напряжений на контактной поверхности,то деформирующее усилие определяется их суммированием по выражению

![]() (1)

(1)

где:

![]() - нормальные напряжения в функции

координат;

- нормальные напряжения в функции

координат;

![]() - элементарный

участок на контактной поверхности в

функции координат.

- элементарный

участок на контактной поверхности в

функции координат.

Для аналитического определения нормальных напряжений на контактной поверхности могут быть использованы различные методы. При решении задач, связанных с обработкой металлов давлением, наибольшее распространение получил метод совместного решения приближенных уравнений равновесия с условием пластичности при заданных граничных условиях. При этом считается, что на свободных поверхностях деформируемого металла касательные и нормальные напряжения равны нулю. На контактных поверхностях граничные условия задаются в виде предполагаемого, а чаще всего определяемого экспериментально, закона распределения касательных напряжений.

Настоящая работа предусматривает аналитическое и экспериментальное определение напряжений на контактной поверхности при осадке свинцового бруса для случая плоской деформации, т.е. для случая, когда деформация в направлении одной из осей (ширина бруса) равна нулю. Чтобы обеспечить осадку в условиях плоской деформации, используется корытообразный штамп прямоугольного сечения (рис.1.)

Рис. 1. Экспериментальный штамп для осадки образца прямоугольного сечения: 1 - пуансон, 2,4 - матрица, 3 - образец

Аналитическое определение контактных напряжений.

Схема осадки свинцового бруса показана на рис. 2. Вследствие симметрии осаживаемой полосы относительно оси Z определим напряжения для правого сечения. Выделим в деформируемом теле бесконечно малый объём. Длину этого объема примем равной единице (dx=1). Нa выделенный объем действуют нормальные напряжения z, x, x+dx и касательное напряжение xz, равное на поверхности к, которое обусловлено трением тела об инструмент. Величина xz уменьшается при удалении от контактной поверхности и вследствие симметрии на середине бруса равна кулю. Допустим, что напряжение xz является линейной функцией координаты z, т.е. оно зависит от высоты бруса линейно

xz=кz/0,5h=2кz/h.

Тогда dxz/dz=2к/h. (2)

Поскольку выделенный элемент находится в равновесии, сумма проекций всех сил, действующих на элемент , на ось X равна нулю , т.е. xh-(x+dx)h-2xdx=0

Отсюда dx/dx+2k/h=0 . (3)

Это и есть дифференциальное уравнение равновесия элемента при плоско деформированном состоянии. Для решения этого уравнения относительно x необходимо k выразить или через x, или через x, или принять независящим от x и x.

Обычно рассматривают три случая. В первом случае считают, что контактное касательное напряжение подчиняется закону Кулона-Амонтона, т.е.

k=z (4)

где - коэффициент трения.

Во втором случае принимают, что касательное напряжение постоянно (согласно Зибелю) и пропорционально k=s, (5)

где s - предел текучести.

В третьем случае допускают, что контактные касательные напряжения при переходе через середину не имеют скачкообразного изменения, т.е. считают, что k на

Рис. 2. Расчётная схема осадки прямоугольного бруса

Рис. 3. Построение эпюр

Рис. 4. Схема измерений образца

контактной поверхности изменяются по линейному закону

к=к(d/2)х/0,5d (6)

В нестоящей работе рассматривается первый, случай. Приближенное условие пластичности для плоского деформированного состояния:

x - z=±βs (7)

где: s - предел текучести материала;

β - коэффициент Лоде, изменяющийся от 1 до 1,155.

При плоском деформированном состоянии β=1,155.

Примем βs=1,155s=s*.

Тогда уравнение пластичности

x - z=s* (8)

Продифференцировав уравнение пластичности по какой-либо координате, например по х, получим уравнение пластичности в дифференциальной форме (при этом считаем, что s*=const)

dx/dx=dz/dz (9)

Основываясь на равенстве (9), ypaвнение (3) можно записать в следующей форме:

dz/dx+2k/h=0 или k=(h/2) dz/dx (10)

Для решения уравнения (10) необходимо принять те или иные граничные условия, т.е. то или иное распределение касательных напряжений контактной поверхности.

Предположим, что на всей контактной поверхности действует общеизвестный закон Кулона, т.е. касательные напряжения пропорциональны нормальным. Иначе говоря, k=z , где - коэффициент трения,который для данного случая можно принять равным 0,2.

Подставляя k=z в уравнение (10), получим:

dz/dx+2z /h=0 (11)

Разделив переменные и интегрируя выражение (11), получим:

z=се-2х/h (12)

При отсутствии трения на всей контактной поверхности напряжение z оставалось бы постоянным и равным по абсолютной величине s*. В данном случае можно предположить, что в крайних очках контактной поверхности при х=0,5а начальное напряжение z также равно s* и с этого значения z будет по абсолютной величине увеличиваться по мере уменьшения координаты х. Таким образом, полагая, что при х=0,5а z=-s*, определим постоянную интегрирования в уравнении (12): с=-s*еа/h, тогда:

z=-s*е2х(0,5а-х)/h (13)

а/2 а/2

Деформирующее усилие: Р= z/dx=2s* е2х(0,5а-х)/h dx=

0 0

=s*h/(еа/h-1).

Теоретическое решение заканчивается построением эпюры напряжений z по уравнению (13), на которой графическим дифференцированием получаем эпюру касательных напряжений.

Эпюры строятся в координатах, показанных на рис. 3.

Отношение a/h=10, =0,2 (рекомендуемый масштаб построения выбирается исходя из условия: 0,1а~15 мм, s*~10мм).

При построении графика по формуле (13) рекомендуется пользоваться таблицей:

е0,4 е0,8 е1,2 е1,6 е2

1,49 2,22 3,32 4,95 7,39

Правильность найденного теоретического решения уточняется в дальнейшем на основании экспериментального решения.

ЦЕЛЬ РАБОТЫ.

В работе на основании экспериментального исследования устаивается характер и величина изменения нормальных и касательных напряжений на контактной поверхности при осадке бруса. По полученным экспериментальным данным уточняется теоретическое решение, в котором предполагалось, что по всей контактной поверхности при осадке справедлив закон Кулона.

МАТЕРИАЛЫ, ИНСТРУМЕНТ, ОБОРУДОВАНИЕ

1. Образец из свинца размером 4x15x40 мм;

2. Штамп для осадки бруса;

3. Универсальная испытательная машина УШ-30 ус.300 кН;

4. Стальная линейка l=250 мм;

5. Штангенциркуль;

6. Чертилка.

ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ

1. Проанализировать приведенное теоретическое решение и построить эпюры напряжений z и x в предположении, что k=s на всей длине контактной поверхности.

2. Провести осадку свинцового бруса в штампе со щелью.

8. После осадки образец с полученным "гребешком затекания" подвергается измерению по схеме, представленной на рис. 4.

В результате измерений строят эпюру распределения z по длине контактной поверхности в том же масштабе, что и теоретическую зависимость. При проведении замеров и построении графика следуем считать, что на длине контактной поверхности, равной 0,5а, высота характерной впадины на краю «гребешка» соответствует s*.

4. Довести графическое дифференцирование экспериментальной эпюры и получить эпюру xz.

5. Установить окончательный масштаб графика по оси ординат (z), исходя из того, что максимальное касательное напряжение не может превышать 0,5s*.

6. Провести сравнительный анализ теоретической эпюры напряжений z, к и экспериментальной кривой.

Составить отчет по выполненной работе в соответствии с изложенными в начале методических указаний требованиями.

БИБЛИОГРАКФИЧЕСКИЙ СПИСОК

1. Сторожев М.В. Теория обработки металлов давлением / М.В. Сторожев, Е.А. Попов. М.: Машиностроение, 1977. 423 с.

2. Степанский Л.Г. Расчёты процессов обработки металлов давлением / Л.Г. Степанский. М.: Машиностроение, 1979. 214 с.

3. Томлёнов А.Д. Теория пластического деформирования металлов / А.Д. Томлёнов. М.: Металлургия, 1972. 408 с.

4. Джонсон У., Меллор П., Теория пластичности для инженеров / У. Джонсон, П. Меллор. М.: Машиностроение, 1979. 567 с.

5. Гун Г.Я. Теоретические основы обработки металлов давлением / Г.Я. Гун. М.: Металлургия, 1980. 456 с.

6. Колмогоров В.Л. Механика обработки металлов давлением / В.Л. Колмогоров. М.: Металлургия, 1986. 688 с.

7. Хензель А., Шпигель Т. Расчёт энергосиловых параметров в процессах обработки металлов давлением / А. Хензель, Т. Шпигель. М.: Металлургия, 1982. 360 с.

11. Теория обработки металлов давлением / И.Я Тарновский, А.А. Поздеев, О.А. Ганаго и др. М.: Металлургия, 1963. 672 с.

12. Контактное трение в процессах обработки металлов давлением / А.Н. Леванов, В.Л. Колмогоров, С.П. Буркин и др. М.: Металлургия, - 1976. 157 с.

С О Д Е Р Ж А Н И Е

Правила техники безопасности..……………………...1

Общие указания по выполнению работ………………2

Лабораторная работа № 6………………………………3

Лабораторная работа № 7……………………………..14

Лабораторная работа № 8……………………………..22

Лабораторная работа № 9……………………………..30

Библиографический список…………………………..37

методические указания

к лабораторным работам № 6 – 9 по дисциплине

«Физические основы обработки материалов давлением»

для направления подготовки бакалавров 151900 «Конструкторско-технологическое обеспечение машиностроительных производств»

(профиль «Конструкторско-технологическое обеспечение

кузнечно-штамповочного производства»)

очной формы обучения

Составители:

Антонов Сергей Иванович

Бойко Александр Юрьевич

Гольцев Александр Михайлович

В авторской редакции

Подписано к изданию 10. 12. 2014.

Уч.-изд. л. 2,4 «С»

ФГБОУ ВПО «Воронежский государственный

технический университет»