ФГБОУ ВПО

«Воронежский государственный технический университет»

Кафедра автоматизированного оборудования

машиностроительного производства

Методические указания

к лабораторным работам № 6 – 9 по дисциплине

«Физические основы обработки материалов давлением»

для направления подготовки бакалавров 151900 «Конструкторско-технологическое

обеспечение машиностроительных производств»

(профиль «Конструкторско-технологическое обеспечение

кузнечно-штамповочного производства»)

очной формы обучения

Воронеж 2014

Составители: ст. преп. С.И. Антонов, доц. А.Ю. Бойко, доц. А.М. Гольцев

УДК 621.73 (07)

Методические указания к лабораторным работам № 6 - 9 по дисциплине «Физические основы обработки материалов давлением» для направления подготовки бакалавров 151900 «Конструкторско-технологическое обеспечение машино-строительных производств» (профиль «Конструкторско-технологическое обеспечение кузнечно-штамповочного производства») очной формы обучения / ФГБОУ ВПО «Воронежский государственный технический университет»; сост. С.И. Антонов, А.Ю. Бойко, А.М. Гольцев, Воронеж, 2014. 38 с.

В методических указаниях изложено содержание лабораторных работ по курсу "Физические основы обработки материалов давлением". Приведены краткие теоретические сведения по изучаемым вопросам, порядок проведения исследования, перечень оборудования, приборов и материалов, применяющихся при исследовании, также указания по составлению отчетов.

Предназначены для студентов 3 курса.

Методические указания подготовлены в электронном виде в текстовом редакторе MS WORD и содержатся в файле МУ ЛР ФООМД.doc.

Табл. 6. Ил. 11. Библиогр.: 12 назв.

Рецензент д-р техн. наук, проф. Ю.С. Ткаченко

Ответственный за выпуск зав. кафедрой профессор

В.М. Пачевский

Издается по решению редакционно-издательского совета Воронежского государственного технического университета

© ФГБОУ ВПО «Воронежский

государственный технический

у ниверситет»,

2014

ниверситет»,

2014

ПРАВИЛА ТЕХНИКИ БЕЗОПАСНОСТИ

К лабораторным работам допускаются студенты после инструктажа и проверки знаний правил по технике безопасности при выполнении лабораторных работ и соответствующей записи о проведении инструктажа в специальном журнале.

С правилами техники безопасности работы в лаборатории студенты знакомятся, изучая общую инструкцию, а также получая инструктаж от преподавателя на рабочем месте при проведении конкретных работ.

Лабораторные работы по курсу теории обработки металлов давлением проводятся в основном на универсальных испытательных машинах. Правила безопасной работы на этом оборудовании состоят в следующем:

1. Силовой маятник машины при возрастании нагрузки отклоняется, а при сбросе нагрузки резко падает по дуге вниз, поэтому опасно находиться вблизи маятника во время работы.

2. Во время движения траверсы машины запрещается поправлять заготовку или инструмент. Все операции наладки инструмента или и установки заготовки производятся при неподвижной траверсе.

3. Во время работы нельзя опираться на траверсу, браться руками за колонны, становиться на основании машины.

4. Включать машину и управлять ею разрешается только под наблюдением преподавателя или лаборанта.

5. Необходимо соблюдать осторожность в обращении с инструментом и заготовками, не допуская их падения с траверсы, со стола или из рук.

ОБЩИЕ УКАЗАНИЯ ПО ВЫПОЛНЕНИЮ РАБОТ

Лабораторные работы составлены на основе программы курса "Физические основы обработки материалов давлением" отведенному времени на их проведение и оборудованию имеющемуся в лаборатории. Каждая лабораторная работа является небольшим исследованием, содержащим экспериментальную и расчетную части, и имеет целью углубление и закрепление знаний, получаемых студентами при изучении теоретической части курса. Лабораторные работы выполняются бригадами студентов 4-6 человек. До начала выполнения лабораторных работ студенты знакомятся с требованиями техники безопасности. Выполнение каждой работы предшествует ознакомление с содержанием ее основных теоретических положений, применяемым оборудованием, материалом, инструментом, приборами и порядком проведения эксперимента. Допуск к выполнению работы осуществляется преподавателем после проверки знания студентами ее содержания и порядка выполнения. Во время проведения каждой работы получаемые результаты измерений, наблюдений и расчетов заносятся в рабочие тетради в виде таблиц, формы которых приведены в соответствующих разделах методического руководства. На основании табличных данных строятся графические зависимости, наглядно показывающие взаимосвязь величин, характеризующих изучаемые явления. Отчет по лабораторному практикуму составляется каждым студентом на листах формата А4, сброшюрованных в одну тетрадь. Требования к содержанию отчета по каждой работе указаны в их описаниях.

Лабораторная работа № 6

(4 часа)

ОПРЕДЕЛЕНИЕ СОПРОТИВЛЕНИЯ МЕТАЛЛОВ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ

ОБЩИЕ СВЕДЕНИЯ

Уравнения, связывающие напряженное и деформированное состояние при пластическом течении - называются физическими уравнениями связи. Их определение базируется на опытном изучении реологических свойств металлов. Путем введения ряда допущений о несжимаемости и изотропности, удается свести задачу экспериментального нахождения физических уравнений к определению одной скалярной функции, которую называют кривой течения, кривой упрочнения и т.п. имеющих выражение

би=б(εи), (1)

где:σи- интенсивность напряжений;

ε и

- интенсивность скоростей деформации,

и

- интенсивность скоростей деформации,

- степень деформации (параметр Удквиста), накопленную материальной частицей при перемещении по ее траектории

Определение функции (1) в экспериментах основывается также на гипотезе единой кривой: эта зависимость σи~εи может быть определена при одноосном растяжении или сжатии, а результаты распространены на любое сложное напряженное и деформированное состояние.

Напряжение,σи~σs полученное в таких опытах, называют сопротивлением металла в условиях развитой пластической деформации Задача определения зависимости σs~εи имеет важное практическое значение. Без ее решения невозможно рассмотрение вопросов прочности, разрушения, формоизменения и определения энергосиловых параметров технологических операций.

В теории пластичности и теории обработки металлов давлением (ОМД) наряду с интенсивностью напряжений σИ и степенью деформации εИ применяют аналогичные инвариантные характеристики, которые называются интенсивностью касательных напряжений Т=σи/√З и интенсивностью скоростей деформаций сдвига Λ√Зεи. Заметим, что удельная (на единицу объема) мощность деформации несжимаемого материала Тн= σиεи. Наряду со степенью деформации εи применяют характеристику степень деформации сдвига

(2)

(2)

Интенсивность касательных напряжений, соответствующую сопротивлению металлов пластической деформации, можно определить из формулы

Т = √((σ-σ)2+(σ-σ)2+(σ-σ)2)/6 (3)

Так как при одноосном растяжении σ11=σs, σ22= σ33=0, а при одноосном сжатии σ11=σ22=0, σ33= - σs, то Т= σs/√З≈σs. Эта величина равна пределу текучести при чистом сдвиге τs, следовательно, сопротивление деформации σs=√3τs≈1,73τs

В общем случае сопротивление пластической деформацииσs зависит от следующих факторов:

- химического состава и структуры металла;

- температуры, степени и скорости деформации;

- среднего (гидростатического) давления;

-истории развития напряжений и деформаций во времени;

- масштабного фактора и условий внешней среды.

При холодной деформации сопротивление деформации можно определять на универсальных испытательных машинах типа Р-10, УМЭ-ЮТМ и т.п., имеющих постоянную скорость деформирования, а, следовательно, изменяющуюся в определенных пределах скорость деформации в процессе испытаний. При горячей деформации такие испытания необходимо проводить на специальных машинах - пластометрах, конструкция которых обеспечивает постоянную скорость деформации образца. Однако большая сложность и высокая стоимость этих машин объясняет их малое распространение на практике. В более ограниченных пределах изменения скорости деформирования этого испытания возможно проводить на кривошипных машинах, обеспечивающих при ε<50%приблизительно постоянную скорость деформации. Условия испытаний на растяжение и осадку регламентируются соответственно ГОСТ 1497-84 и ГОСТ 8817-84 и осуществляются на однотипных машинах.

Для удобстваанализа механических свойств в зависимости от температуры применяют понятие гомологической или сходственной температуры, т.е. отношение текущей изучаемой температуры θ к температуре плавления θпл данного металла в градусах Кельвина

θг=θ/θпл (4)

По А.А.Бочвару, гомологическая температура рекристализации чистых металлов θг=0,4. Принято считать, что если θг<0,4, то деформация будет холодной или теплой, если же θг>0,4, то деформация осуществляется вместе с рекристаллизацией и является горячей.

В теорииОМД принято сопротивление деформации металлов представлять в виде диаграмм в зависимости от степени деформации (εи) при постоянных скорости деформации (έ=const) и температуре (θ=const) испытаний. Иногда влияние выше перечисленных параметров на величину σs учитывают с помощью термомеханических коэффициентов nεи, nέ,nθ. Тогда σs=nεиnέnθσs0, где: σs0 - предел текучести металла при статических испытаниях и комнатной температуре.

Скорость деформирования, т.е. скорость продвижения инструмента в направлении деформации V=dh/dt в ОМД, имеет широкий диапазон. Соответственно и средняя скорость деформации за время dt, определяемая как

έср=![]() (5)

(5)

лежит в широком интервале от 10-2 до 103 с-1.

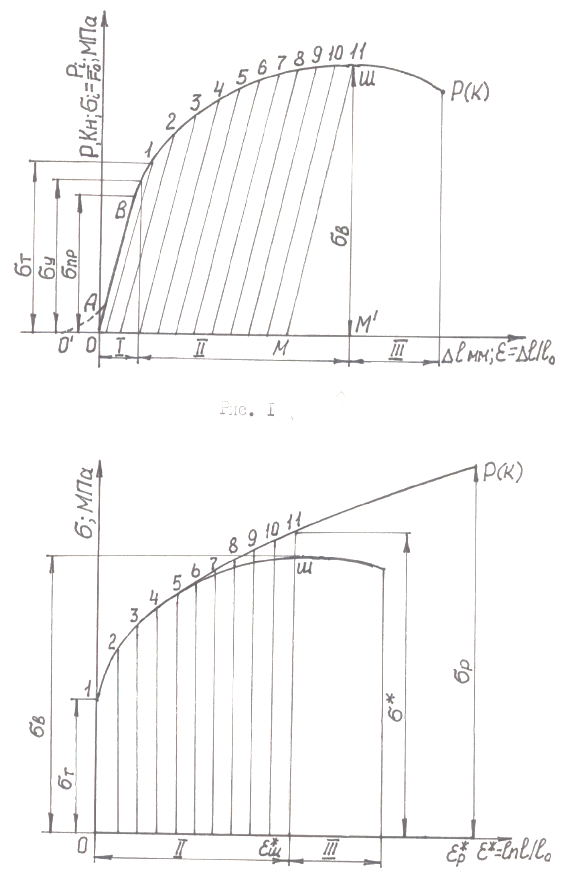

В зависимости от гомологической температуры деформации влияние скорости деформации проявляется различным образом. Если при холодной деформации, сопровождаемой только упрочнением, изменение скорости деформации даже на порядок мало сказывается на величине σs, то при горячей деформации эта величина существенно зависит от соотношения скоростей протекания процессов упрочнения и рекристаллизации. Эту особенность необходимо учитывать при расчете технологических параметров, включающих величину сопротивления деформации, а также в методике определения величины σs. При растяжении или сжатии образца на испытательной машине записывается индикаторная диаграмма (рис.1) в координатах усилие деформации - абсолютная деформация. Обработав соответствующим образом зависимости Р~Δl или Р~Δh, можно получить диаграмму истинных напряжений σs~ε* (рис.2). Нелинейный участок диаграммы (пунктир рис.1) получается в результате выборки люфтов и зазоров в захватах машины, ходовом винте и др. деталях испытательной машины.

Исключая начальный, нелинейный участок диаграммы 0'А продолжением линейного участка АВ до пересечения с осью абсцисс, получают новую точку 0 начала отсчета абсолютной деформации Δ1 или Δh образца.

При растяжении во всем образце имеет место однородное одноосное напряженное состояние, ось образца совпадает с одной из осей главных нормальных напряжений и главных удлинений

σ11=Р/F=σs;σ22=σ33=0;σи=σs (6)

ε11=V/l;ε22=ε33=-V/l; εи=-V/l, (7)

где: Р - сила растяжения образца; F - его текущая площадь поперечного сечения; V - скорость движения одного иззахватов испытательной машины относительнодругого; 1 - текущая длина образца; l0 - длина образца до испытаний.

Степень деформации равна

εи= (8)

(8)

εи=ε*=ln(l/l)=ln(l+l)/l=ln(1+ε), (9)

где ε=Δl/l0 - относительная степень деформации.

Рис. 1. Индикаторная диаграмма

Рис. 2. Диаграмма истинных напряжений

Условная диаграмма в координатах σ~ε подобна индикаторной и служит исходной для построения истинной диаграммы в координатах σs~ε* (рис.2).

До момента образования шейки в области однородной деформации (зоне 1 и 2 рис.1) удлинение образца равномерное. Истинное напряжение в областях 1 и 2 определяют, используя условие постоянства объема непосредственных замеров текущего диаметра образец:

σи=Р/F=Р(l+l)/Fоlо=σ0еε* (10)

т.к. величина Δl фиксируется на индикаторной диаграмме.

В области 3 неравномерной и неоднородной деформации, которая начинается в точке максимальной нагрузки (точка ш на рис.1) и заканчивается разрушением, методика определения напряженно-деформированного состояния существенно усложняется.

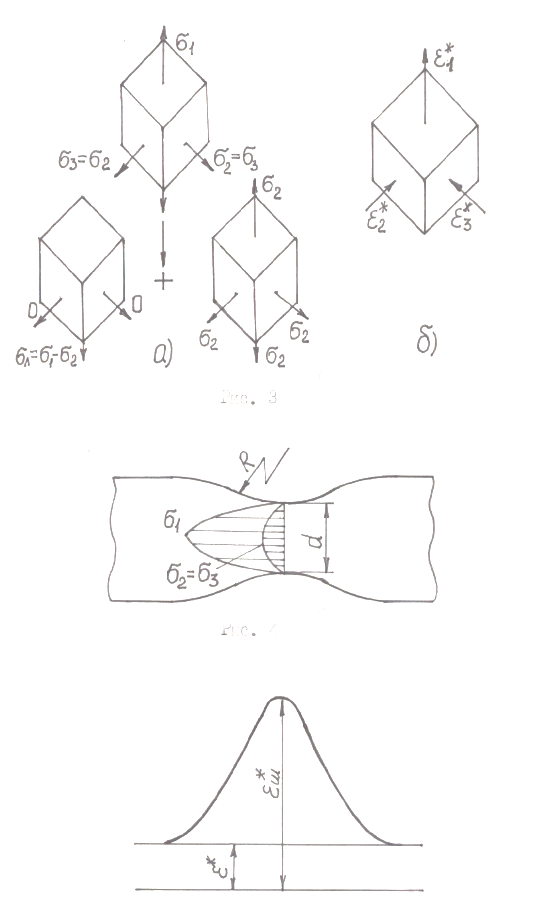

В области 3 диаграммы напряженное состояние в шейке образца неравномерное, неоднородное и характеризуется схемой трехосного растяжения (рис.3,4,5)

Наличие объемного напряженного состояния приводит к повышению напряжений по сравнению с теми, которые должны быть при линейной схеме на величину, равную б2 (рис.3). Такое повышение напряжений называют "упрочнением формы". Величину бs в области 3 можно определять по формуле Давиденкова-Спиридоновой

![]() (11)

(11)

где: бs- деформация в точках ш1,ш2,...шi,"р";

d и R - диаметр шейки и радиус кривизны контура шейки образца в моменты растяжения, соответствующие этим же точкам диаграммы (рис.4).

Однако с достаточной для практики точностью этот участок диаграммы может быть построен по точкам с координатами Pmax, εш, и Pp, εp.

На разорванном образце необходимо определить площадь двух сечений: наименьшую Fp и наибольшую, соответствующую началу образования шейки Fш. Истинные напряжения и деформации в указанных точках соответственно равны

σsш=Рmax/Fш; ε*ш=F0/Fш; (12)

σsp=Рp/Fp; ε*p=ln(F0/Fш). (13)

Рис. 3. Схема трёхосного растяжения

Рис. 4. Схема образования шейки

Рис. 5. Распределение степени деформации

Соединив плавной кривой полученные экспериментальные точки, можно получить кривую упрочнения σи~ εи для данного образца.

Степень деформации до потери устойчивости однородного течения при растяжении следует признать малой (5…40%). На практике обработка металлов давлением осуществляется чаще всего с деформациями большей величины. Определения сопротивления деформации после образования шейки носит приближенный характер. Поэтому испытание на растяжениене может быть безоговорочно использовано в качестве универсального метода для определения кривой упрочнения σ~ ε.

Рассмотрим другой способ испытания металлов с целью определения сопротивления деформации, позволяющий осуществить деформацию до значительно больших величин, чем при растяжении, т.е. осадку цилиндрических образцов плоскими полированными и смазанными бойками.

Для испытания применяются цилиндрические образцы с отношением высоты к диаметру, осадка низких образцов сопровождается существенным искажением опытных данных о сопротивлении деформации из-за влияния трения. Высокие образцы теряют устойчивость, получают продольный изгиб, при этом существенно нарушаются условия однородной деформации. Однако полностью устранить влияние трения не удается. Нормальные напряжения при осадке несколько выше сопротивления деформации, причем отклонение будет тем существенней, чем ниже цилиндр. Поэтому обычно осаживают образец на величину не более 50-70% начальной высоты. Для получения данных при больших степенях деформации применяют метод осадки нескольких разновысоких образцов или обточки осаженого цилиндра для восстановления первоначального соотношения h/d.Обычно для предупреждения выдавливания смазки с контактной поверхностью изготавливают образцы с буртиками или с круговыми концентрическими канавками на торцах. Эти меры сочетают с использованием тонких пленок фторопласта, полиэтилена или из свинцовой фольги, играющих роль твердой пластической смазки.

Диаграмма Р~Δh, зафиксированная в опыте, может быть легко перестроена в переменных σи~εи. Действительно, при осадке без трения σ11=σ22=0;σ33= - P/F. Текущая площадь поперечного сечения цилиндра F=F0h0/(h0-Δh). Тогда

σи=σs=Р(h0-Δh)/F0=σ0(1-ε)=εσ0еε*; (14)

εи=ε*=ln(h0/(h0-h))=ln1/1-ε. (15)

Для аналитического решения задач необходимо иметь уравнение кривой упрочнения. Наиболее точно кривую упрочнения отражает степенная функция.

Поэтому можно принять

σs= σ0+Aεиn, (16)

где: А и n - коэффициенты, которые определяются по экспериментальным значениям зависимости σи~εи. Однако, использование уравнения (16) в аналитических расчетах иногда встречает с серьезными затруднениями. Поэтому, часто используют более простую аппроксимацию кривой упрочнения

σs= σ01+Bεи, (17)

где: В - коэффициент, аппроксимации;

σ0 - экстраполированный предел текучести.

Для определения величины коэффициентов А,В, и n аппроксимации зависимости σи~ εи может быть использован метод наименьших квадратов (МНК). Однако с достаточной для практики точностью коэффициенты можно определить из решения системы уравнений кривых вида (16),(17), проходящих через выбранные две точки экспериментальной зависимости σи~ εи.

σ1=σ0+Аεи1n; (18)

σ2= σ0+Аεи1n.

Обычно точки выбираются: одна в области равномерной деформации εи< 0.1, другая в области, близкой к точке разрушения εи>0.5.

Решая систему, получим

![]() ;

(19)

;

(19)

![]() ,

(20)

,

(20)

Для аппроксимации зависимостью (16) проводится прямая через точки σ01 и σ2 так, чтобы площадь под кривой и прямой упрочнения на участке 0<ε<ε2 была примерно одинаковой. Точку σ2, ε2 выбирают как конечную предполагаемого диапазона деформаций.

Тогда

![]() (21)

(21)