- •Воронеж 2011

- •1Основные положения

- •1.1Термины и определения. Классификация

- •1.2Основные сведения о проектировании и конструировании

- •1.3Стадии разработки конструкторской документации

- •1.4Стандартизация и взаимозаменяемость деталей машин

- •2Требования к деталям машин

- •2.1Особенности расчета деталей машин

- •2.2Виды нагрузок, действующих на детали машин

- •2.3Циклы напряжений и их параметры

- •2.4Методы определения допускаемых напряжений

- •3Соединения. Типы и характеристика

- •3.1Общая характеристика соединений

- •3.2Заклепочные соединения. Общие сведения

- •3.3Классификация заклепок и заклепочных швов

- •3.4Расчет прочных заклепочных швов

- •3.5Условное изображение заклепочных швов на чертеже

- •4Сварные соединения

- •4.1Общие сведения

- •4.2Принцип действия дуговой сварки

- •4.3Классификация способов сварки

- •4.4Классификация сварных соединений и швов

- •4.5Расчет стыковых сварных швов

- •4.6Расчет угловых сварных швов

- •4.7Уточненный расчет комбинированного сварного шва

- •4.8Условное изображение сварных швов на чертеже

- •Некоторые буквенно-цифровые обозначения швов

- •5Шпоночные и шлицевые соединения

- •5.1Типы шпоночных соединений

- •5.2Расчет шпоночных соединений

- •5.3Сегментные шпонки

- •5.4Конструкция и расчет шлицевых соединений

- •6Соединения с натягом

- •6.1Общие сведения

- •6.2Расчет цилиндрических соединений с натягом

- •7Клиновые и штифтовые соединения

- •7.1Назначение и классификация соединений

- •7.2Классификация

- •7.3Расчеты на прочность

- •8Резьбовые соединения

- •8.1Назначение и конструкция резьбовых соединений

- •8.2Классификация резьбовых соединений

- •8.3Распределение нагрузки между витками резьбы

- •8.4Виды разрушений в резьбовом соединении

- •8.5Силы, действующие в винтовой паре

- •8.5.1Величина окружной действующей силы(q)

- •8.5.2 Момент завинчивания гайки или винта

- •8.5.3Момент отвинчивания винта или гайки

- •8.5.4Расчет ненапряженных болтовых соединений

- •8.6Расчет напряженных болтовых соединений

- •9Передачи. Общие вопросы

- •9.1Назначение и классификация передач

- •9.2Классификация передач

- •9.3Основные кинематические характеристики передач

- •9.4Передачи с постоянным передаточным числом

- •9.5Передачи с переменным передаточным числом

- •10Ременные передачи

- •10.1Общие вопросы

- •10.2Плоскоременная передача

- •10.3Типы приводных ремней

- •10.4Шкивы (гост 17383-72).

- •10.5Кинематические силовые зависимости

- •10.5.1Относительное скольжение ремня.

- •10.5.2Динамика ременной передачи

- •10.5.3Напряжения в ремне

- •10.6Расчет передач по кривым скольжения

- •10.7Клиноременная передача

- •10.7.1Клиновые ремни (гост 1284 – 68).

- •10.7.2Шкивы клиноременной передачи

- •10.7.3Расчет кинематических передач

- •11Цепные передачи

- •11.1Общие вопросы

- •11.2Классификация цепных передач

- •11.3Достоинства и недостатки цепных передач

- •11.4Детали цепных передач

- •11.4.1Цепи

- •11.4.2Звездочки

- •11.5Основные параметры цепных передач

- •11.6Критерии работоспособности и расчета цепных передач

- •11.7Основы работы передачи

- •11.8Расчет передачи

- •11.9Конструирование цепных передач

- •12Зубчатые передачи

- •12.1Общие сведения

- •12.2Классификация зубчатых передач

- •12.3Точность зубчатых передач

- •12.4Материалы зубчатых колес

- •12.5Методы изготовления зубчатых колес

- •12.5.1Изготовление зубчатых колес без снятия стружки

- •12.5.2Изготовление зубчатых колес путем снятия стружки.

- •13Виды разрушения зубьев. Критерии работоспособности и расчета

- •13.1Виды разрушения зубьев

- •13.2Расчет основных геометрических параметров цилиндрических прямозубых колес

- •13.3Расчет зубьев цилиндрических прямозубых зубчатых колес на изгиб

- •14Расчет зубьев цилиндрических зубчатых колес на контактную прочность

- •14.1Расчет на контактную прочность

- •14.2Особенности расчета и конструкции косозубых и шевронных зубчатых колес

- •15Общие сведения о конических зубчатых передачах

- •15.1Расчет основных геометрических параметров конических прямозубых колес

- •15.2Расчет зубьев прямозубых конических передач

- •16Расчет допускаемых напряжений

- •16.1Расчет допускаемых напряжений

- •16.2Силы, действующие на валы от зубчатых колес

- •16.2.1Прямозубые цилиндрические колеса

- •16.2.2Косозубые цилиндрические колеса

- •16.2.3Прямозубые конические колеса

- •17Винтовые и гипоидные передачи

- •18Червячные передачи

- •18.1Эвольвентный червяк

- •18.2Материалы. Критерии работоспособности и расчета червячных передач

- •18.3Расчет основных геометрических параметров червячных передач

- •18.4Червячные колеса

- •18.5Силы, действующие в червячном зацеплении

- •18.6Расчет на изгиб зубьев червячного колеса

- •18.7Расчетная нагрузка и допускаемые напряжения

- •18.8Тепловой расчет червячных передач

- •19Понятие о системе допусков и посадок

- •19.1Понятие о взаимозаменяемости

- •19.2Допуски размеров, посадок

- •19.3Квалитеты

- •19.4Система отверстия и система вала

- •19.5Предельные отклонения формы и расположения поверхностей

- •20Зубчатые и червячные редукторы. Общие сведения

- •20.1Зубчатые и червячные редукторы

- •20.2Классификация редукторов

- •20.3Принципиальная конструкция цилиндрического редуктора

- •20.4Расчет основных конструктивных параметров редукторов

- •21Валы и оси

- •21.1Общие вопросы

- •21.2Конструкция валов. Элементы вала

- •21.3Материалы валов и их термообработка

- •21.4Критерии работоспособности и расчета валов

- •21.5Расчетная схема и расчетные нагрузки

- •21.5.1Размещение опор вала

- •21.5.2Определение сил в зацеплении закрытых передач

- •Определение сил в зацеплении передачи

- •21.6Определение консольных сил

- •21.7Расчет осей и валов на статическую прочность

- •21.8Расчет валов на статическую прочность

- •21.9Расчет вала на статическую прочность при совместном действии изгиба и кручения

- •21.10Расчет осей и валов на выносливость

- •21.11Расчет осей и валов на жесткость

- •21.12Расчет валов на колебания

- •21.13К определению расстоянии между опорами ведомого вала

- •21.14Последовательность расчета пролета вала

- •22 Подшипники качения

- •22.1Подшипники качения. Общие сведения

- •22.2Классификация

- •22.3Обозначение подшипников

- •22.4Точность подшипников качения

- •22.5Причины выхода подшипников из строя и критерии расчета

- •22.6Расчет подшипников качения на долговечность

- •22.7Определение приведенной нагрузки и подбор подшипников качения

- •22.8Подбор подшипников качения

- •22.9Статическая грузоподъемность подшипников

- •22.10Распределение нагрузки между телами качения

- •22.11Смазка подшипников качения

- •22.12Посадки подшипников

- •22.13Зазоры в подшипниках

- •23Подшипники скольжения

- •23.1Общие сведения

- •23.2Классификация

- •23.3Конструкции подшипников скольжения

- •23.4Подшипниковые материалы

- •23.5Критерии работоспособности и расчета подшипников скольжения

- •23.6Условные расчеты подшипников

- •23.7Тепловой расчет подшипников

- •23.8Проектировочный расчет подшипников жидкостной смазки

- •24Конструирование подшипниковых узлов

- •24.1Схемы установки подшипников

- •24.2Конструирование опор валов конических шестерен

- •24.3Конструирование опор валов-червяков

- •24.4Установка элементов передач на валах

- •24.5Назначение диаметров вала

- •24.6Длины характерных участков вала

- •24.6.1Основные способы осевого фиксирования колес (шкивов)

- •25Муфты

- •25.1Муфты. Общие сведения

- •25.2Классификация муфт

- •25.3Подбор стандартной муфты

- •25.4Конструкции муфт

- •25.4.1Жесткие муфты. Вид неразъемные

- •25.4.2Муфты, разъемные в плоскости, параллельной оси вала

- •25.4.3Муфты, разъемные в плоскости, перпендикулярной оси вала

- •25.4.4Компенсирующие муфты

- •Заключение

- •Библиографический список

- •394026 Воронеж, Московский просп., 14

25.3Подбор стандартной муфты

На практике муфты подбирают по ГОСТ или согласно условному расчету по некоторому расчетному моменту (Мр) и диаметру вала:

![]()

где Мн – номинальный длительно действующий момент;

![]() –

динамический момент;

–

динамический момент;

К – коэффициент динамичности или режима работы.

Для машин с небольшими разгоняемыми массами и при спокойной работе:

К = 1… 1,5.

Для машин со средними массами и переменной нагрузкой (поршневые компрессоры, строгальные станки):

К = 1,5 … 2,0.

Для машин с большими разгоняемыми массами и ударной нагрузкой (молоты, прокатные станки):

К = 2,5… 3.

В случае привода от ДВС значения (К) повышают на 20…40 %. Большие значения при малом числе цилиндров.

25.4Конструкции муфт

25.4.1Жесткие муфты. Вид неразъемные

Неразъемные муфты относятся к классу нерасцепляемых муфт (глухих), когда разъединение валов возможно только в результате разборки муфты при остановленной машине.

Такие муфты соединяют валы немертво, без какой-либо их подвижности. Они не компенсируют несоосности валов и не смягчают толчков при передаче крутящего момента. Применяются для соединения строго соосных валов.

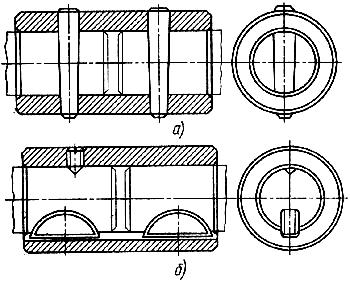

Втулочная муфта проста по конструкции и имеет малые габариты. Изготавливается со штифтами (коническими), со шпонками, стандартными винтами или шлицевыми.

Рис. 25.148. Конструкция втулочной муфты

Недостатки: неудобный монтаж и демонтаж, т.к. при этом требуется значительное осевое перемещение соединяемых валов. Условия монтажа затрудняют применение посадок с натягом. Поэтому они не обеспечивают высокой жесткости соединения на изгиб.

Из-за указанных недостатков втулочные муфты применяются для валов диаметром до 100 мм (чаще до 170 мм).

Материал втулок – конструкционная сталь (сталь 45), при больших размерах также применяют чугун СЧ 21-40.

Размеры муфт принимают по нормали МН 1067-60. Габаритные размеры приближенно можно определить:

![]()

где d – диаметр вала.

При необходимости детали муфты могут быть проверены на прочность.

Втулка:

где Мр – расчетный момент, Н · мм.

![]()

Такое низкое допускаемое напряжение принимают потому, что полярный момент сопротивления (Wp) определяют без учета ослабления поперечного сечения втулки отверстиями под штифты, шпоночные канавки или шлицы.

Штифты проверяют на срез:

![]()

где dш – диаметр штифта, мм;

![]() =

40 Н/мм2 – допускаемое

напряжение среза для штифтов.

=

40 Н/мм2 – допускаемое

напряжение среза для штифтов.

25.4.2Муфты, разъемные в плоскости, параллельной оси вала

Продольно-свертная муфта (рис. 24.4) выполняется из двух полумуфт (1) и (2), разделенных по плоскости, проходящей через ось валов.

Рис. 25.149. Продольно-свертная муфта

В малых муфтах крутящий момент передается силами трения, а в крупных – дополнительно ставят призматическую шпонку.

Основное достоинство – легкий монтаж и демонтаж без осевого перемещения валов. Недостатки – трудность балансировки, необходимость защитного кожуха, непригодность при ударных нагрузках.

Материал – чугунное литье, прокат. Область применения – трансмиссионные валы. В настоящее время применяются весьма редко.

25.4.3Муфты, разъемные в плоскости, перпендикулярной оси вала

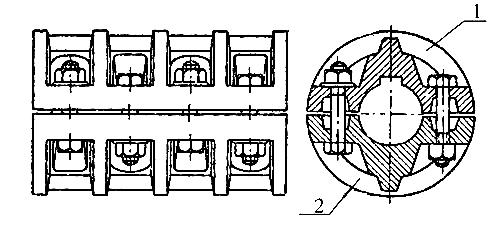

Фланцевые (поперечно-свертные) муфты (рис. 24.5) рекомендуется применять для соединения соосных валов. Полумуфты (1, 2) насаживают на концы валов с натягом (легкопрессовая или глухая посадки) и стягивают болтами (3).

Фланцевые муфты изготавливают по ГОСТ 2061-75 для диаметров 12…250 мм. Эти муфты обеспечивают надежное соединение валов, просты по конструкции, дешевы и поэтому широко применяются в машиностроении. Недостаток – необходимость соблюдения строгой перпендикулярности рабочих торцевых поверхностей полумуфт к осям валов и сравнительно большие габариты.

Рис. 25.150. Фланцевая муфта

Для изготовления применяют сталь 40, допускается чугун СЧ 21. Болты изготавливают из стали 35. Болты, соединяющие полумуфты ставятся поочередно: без зазора (ГОСТ 7817-72) и с зазором (ГОСТ 7808-70). Расчет болтов ведут в предположении, что весь момент воспринимают болты, установленные без зазора:

где Мр – расчетный момент, Н· мм;

![]() -

расчетная окружная сила, Н;

-

расчетная окружная сила, Н;

Д0 – диаметр окружности центров крепежных болтов, мм;

Z/ – число «чистых» болтов;

d – диаметр не нарезной части болта;

= 0,25 GT – допускаемое напряжение на срез для болтов, Н/мм2.

Если все болты установлены с зазором, то их рассчитывают на усилие затяжки (Рзаб), которая создает на стыке полумуфт силы трения, достаточные для передачи вращающего момента (Мр).

![]()

где Z – общее число болтов;

f = (0,15 …0,2) коэффициент трения;

[Р] – допускаемая осевая нагрузка для затянутых болтов;

S – запас сцепления S = (1,2 … 1,5).

Соотношения между размерами муфт:

Наружный диаметр – D = (3 …5,5)d;

Общая длина – L = (2,5 …4)d;

Число оборотов – Z = 4 … 8.