- •Воронеж 2011

- •1Основные положения

- •1.1Термины и определения. Классификация

- •1.2Основные сведения о проектировании и конструировании

- •1.3Стадии разработки конструкторской документации

- •1.4Стандартизация и взаимозаменяемость деталей машин

- •2Требования к деталям машин

- •2.1Особенности расчета деталей машин

- •2.2Виды нагрузок, действующих на детали машин

- •2.3Циклы напряжений и их параметры

- •2.4Методы определения допускаемых напряжений

- •3Соединения. Типы и характеристика

- •3.1Общая характеристика соединений

- •3.2Заклепочные соединения. Общие сведения

- •3.3Классификация заклепок и заклепочных швов

- •3.4Расчет прочных заклепочных швов

- •3.5Условное изображение заклепочных швов на чертеже

- •4Сварные соединения

- •4.1Общие сведения

- •4.2Принцип действия дуговой сварки

- •4.3Классификация способов сварки

- •4.4Классификация сварных соединений и швов

- •4.5Расчет стыковых сварных швов

- •4.6Расчет угловых сварных швов

- •4.7Уточненный расчет комбинированного сварного шва

- •4.8Условное изображение сварных швов на чертеже

- •Некоторые буквенно-цифровые обозначения швов

- •5Шпоночные и шлицевые соединения

- •5.1Типы шпоночных соединений

- •5.2Расчет шпоночных соединений

- •5.3Сегментные шпонки

- •5.4Конструкция и расчет шлицевых соединений

- •6Соединения с натягом

- •6.1Общие сведения

- •6.2Расчет цилиндрических соединений с натягом

- •7Клиновые и штифтовые соединения

- •7.1Назначение и классификация соединений

- •7.2Классификация

- •7.3Расчеты на прочность

- •8Резьбовые соединения

- •8.1Назначение и конструкция резьбовых соединений

- •8.2Классификация резьбовых соединений

- •8.3Распределение нагрузки между витками резьбы

- •8.4Виды разрушений в резьбовом соединении

- •8.5Силы, действующие в винтовой паре

- •8.5.1Величина окружной действующей силы(q)

- •8.5.2 Момент завинчивания гайки или винта

- •8.5.3Момент отвинчивания винта или гайки

- •8.5.4Расчет ненапряженных болтовых соединений

- •8.6Расчет напряженных болтовых соединений

- •9Передачи. Общие вопросы

- •9.1Назначение и классификация передач

- •9.2Классификация передач

- •9.3Основные кинематические характеристики передач

- •9.4Передачи с постоянным передаточным числом

- •9.5Передачи с переменным передаточным числом

- •10Ременные передачи

- •10.1Общие вопросы

- •10.2Плоскоременная передача

- •10.3Типы приводных ремней

- •10.4Шкивы (гост 17383-72).

- •10.5Кинематические силовые зависимости

- •10.5.1Относительное скольжение ремня.

- •10.5.2Динамика ременной передачи

- •10.5.3Напряжения в ремне

- •10.6Расчет передач по кривым скольжения

- •10.7Клиноременная передача

- •10.7.1Клиновые ремни (гост 1284 – 68).

- •10.7.2Шкивы клиноременной передачи

- •10.7.3Расчет кинематических передач

- •11Цепные передачи

- •11.1Общие вопросы

- •11.2Классификация цепных передач

- •11.3Достоинства и недостатки цепных передач

- •11.4Детали цепных передач

- •11.4.1Цепи

- •11.4.2Звездочки

- •11.5Основные параметры цепных передач

- •11.6Критерии работоспособности и расчета цепных передач

- •11.7Основы работы передачи

- •11.8Расчет передачи

- •11.9Конструирование цепных передач

- •12Зубчатые передачи

- •12.1Общие сведения

- •12.2Классификация зубчатых передач

- •12.3Точность зубчатых передач

- •12.4Материалы зубчатых колес

- •12.5Методы изготовления зубчатых колес

- •12.5.1Изготовление зубчатых колес без снятия стружки

- •12.5.2Изготовление зубчатых колес путем снятия стружки.

- •13Виды разрушения зубьев. Критерии работоспособности и расчета

- •13.1Виды разрушения зубьев

- •13.2Расчет основных геометрических параметров цилиндрических прямозубых колес

- •13.3Расчет зубьев цилиндрических прямозубых зубчатых колес на изгиб

- •14Расчет зубьев цилиндрических зубчатых колес на контактную прочность

- •14.1Расчет на контактную прочность

- •14.2Особенности расчета и конструкции косозубых и шевронных зубчатых колес

- •15Общие сведения о конических зубчатых передачах

- •15.1Расчет основных геометрических параметров конических прямозубых колес

- •15.2Расчет зубьев прямозубых конических передач

- •16Расчет допускаемых напряжений

- •16.1Расчет допускаемых напряжений

- •16.2Силы, действующие на валы от зубчатых колес

- •16.2.1Прямозубые цилиндрические колеса

- •16.2.2Косозубые цилиндрические колеса

- •16.2.3Прямозубые конические колеса

- •17Винтовые и гипоидные передачи

- •18Червячные передачи

- •18.1Эвольвентный червяк

- •18.2Материалы. Критерии работоспособности и расчета червячных передач

- •18.3Расчет основных геометрических параметров червячных передач

- •18.4Червячные колеса

- •18.5Силы, действующие в червячном зацеплении

- •18.6Расчет на изгиб зубьев червячного колеса

- •18.7Расчетная нагрузка и допускаемые напряжения

- •18.8Тепловой расчет червячных передач

- •19Понятие о системе допусков и посадок

- •19.1Понятие о взаимозаменяемости

- •19.2Допуски размеров, посадок

- •19.3Квалитеты

- •19.4Система отверстия и система вала

- •19.5Предельные отклонения формы и расположения поверхностей

- •20Зубчатые и червячные редукторы. Общие сведения

- •20.1Зубчатые и червячные редукторы

- •20.2Классификация редукторов

- •20.3Принципиальная конструкция цилиндрического редуктора

- •20.4Расчет основных конструктивных параметров редукторов

- •21Валы и оси

- •21.1Общие вопросы

- •21.2Конструкция валов. Элементы вала

- •21.3Материалы валов и их термообработка

- •21.4Критерии работоспособности и расчета валов

- •21.5Расчетная схема и расчетные нагрузки

- •21.5.1Размещение опор вала

- •21.5.2Определение сил в зацеплении закрытых передач

- •Определение сил в зацеплении передачи

- •21.6Определение консольных сил

- •21.7Расчет осей и валов на статическую прочность

- •21.8Расчет валов на статическую прочность

- •21.9Расчет вала на статическую прочность при совместном действии изгиба и кручения

- •21.10Расчет осей и валов на выносливость

- •21.11Расчет осей и валов на жесткость

- •21.12Расчет валов на колебания

- •21.13К определению расстоянии между опорами ведомого вала

- •21.14Последовательность расчета пролета вала

- •22 Подшипники качения

- •22.1Подшипники качения. Общие сведения

- •22.2Классификация

- •22.3Обозначение подшипников

- •22.4Точность подшипников качения

- •22.5Причины выхода подшипников из строя и критерии расчета

- •22.6Расчет подшипников качения на долговечность

- •22.7Определение приведенной нагрузки и подбор подшипников качения

- •22.8Подбор подшипников качения

- •22.9Статическая грузоподъемность подшипников

- •22.10Распределение нагрузки между телами качения

- •22.11Смазка подшипников качения

- •22.12Посадки подшипников

- •22.13Зазоры в подшипниках

- •23Подшипники скольжения

- •23.1Общие сведения

- •23.2Классификация

- •23.3Конструкции подшипников скольжения

- •23.4Подшипниковые материалы

- •23.5Критерии работоспособности и расчета подшипников скольжения

- •23.6Условные расчеты подшипников

- •23.7Тепловой расчет подшипников

- •23.8Проектировочный расчет подшипников жидкостной смазки

- •24Конструирование подшипниковых узлов

- •24.1Схемы установки подшипников

- •24.2Конструирование опор валов конических шестерен

- •24.3Конструирование опор валов-червяков

- •24.4Установка элементов передач на валах

- •24.5Назначение диаметров вала

- •24.6Длины характерных участков вала

- •24.6.1Основные способы осевого фиксирования колес (шкивов)

- •25Муфты

- •25.1Муфты. Общие сведения

- •25.2Классификация муфт

- •25.3Подбор стандартной муфты

- •25.4Конструкции муфт

- •25.4.1Жесткие муфты. Вид неразъемные

- •25.4.2Муфты, разъемные в плоскости, параллельной оси вала

- •25.4.3Муфты, разъемные в плоскости, перпендикулярной оси вала

- •25.4.4Компенсирующие муфты

- •Заключение

- •Библиографический список

- •394026 Воронеж, Московский просп., 14

3.2Заклепочные соединения. Общие сведения

Заклепкой называется стержень круглого сечения с заранее изготовленной закладной головкой на одном конце и замыкающей головкой на другом, образующейся в процессе клёпки.

Заклёпки применяются для соединения таких деталей машин и сооружений, которые представляют собой полосы, листы, прокатные профили и др.

Сопрягаемые детали стягиваются заклёпкой 1, которая состоит из стержня круглого сечения и закладной головки (рис. 3.1). Заклёпку вставляют в совмещённые отверстия d0 и, осаживая выступающий конец стержня, образуют вторую замыкающую головку 4. Формирование этой головки производится с помощью обжимки 2. Закладная головка устанавливается в поддержке 5. При автоматической клёпке для улучшения формирования замыкающей головки используют нажимное кольцо 3. Процесс образования замыкающей головки называется клёпкой.

Рис. 3.2. Схема клепки

При диаметре стальных заклёпок до d = 12 мм, применяют холодную клёпку, при большем диаметре – горячую. Для обеспечения ввода заклёпки отверстие в склёпываемых деталях делают несколько больше диаметра стержня заклёпки. Клёпку проводят вручную или машинами. При машинной клёпке отверстие заполняется металлом лучше, что благоприятно сказывается на работе заклёпочного соединения. Во избежание химической коррозии в соединениях заклёпки ставят из того же материала, что и соединяемые детали. Заклёпки изготавливают из стали (ст.2; ст.3; ст.10; ст.20), алюминия, латуни и меди. Материал заклёпки должен быть достаточно пластичным.

Заклёпочные соединения до сих пор применяются в ответственных конструкциях, воспринимающих интенсивные вибрационные или большие повторные ударные нагрузки (самолёты, уникальные мосты). Кроме того, заклёпочные соединения применяются в конструкциях, не допускающих применение сварки, из-за опасности коробления, отпуска термообработанных деталей или при склёпывании не свариваемых деталей.

Соединение деталей машин или сооружения осуществляемого группой заклёпок называется заклепочным (рис. 4).

К недостаткам заклёпочных соединений относятся большой расход металла и повышенную трудоёмкость. Вес заклёпок составляет 4% от веса конструкции (вес сварных швов – 1,5%).

3.3Классификация заклепок и заклепочных швов

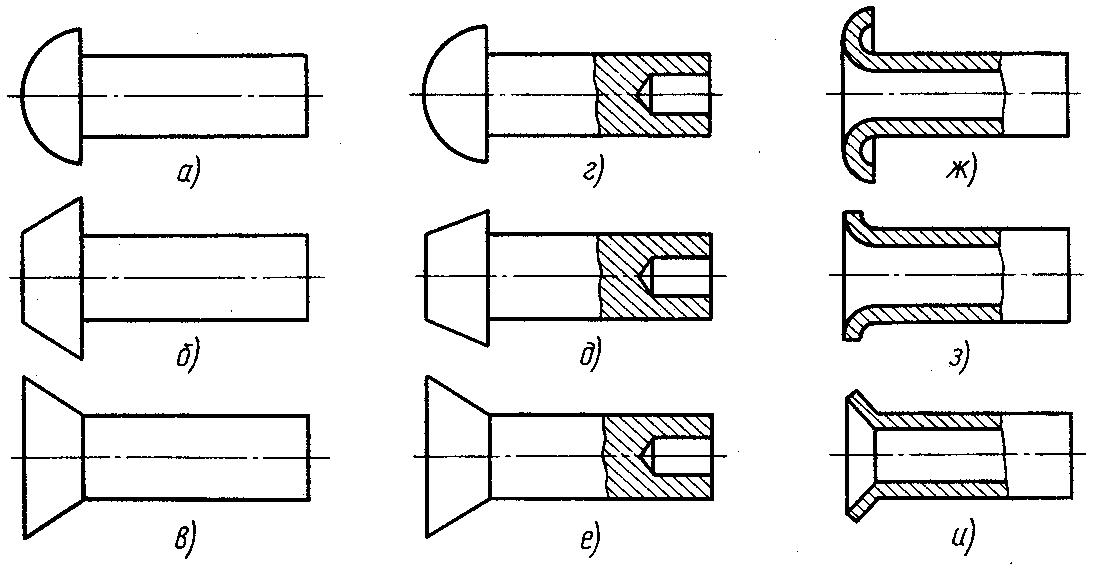

Основные виды заклёпок общего назначения стандартизованы:

заклёпки с полукруглой головкой ГОСТ 14797-85 и 10299-80 (Рис. 3 .3 а, Рис. 3 .4, а);

заклёпки с полукруглой низкой головкой ГОСТ 10302-80 (Рис. 3 .4, б);

заклёпки с плоской головкой ГОСТ 14801-85 (Рис. 3 .3 б, Рис. 3 .4, д);

заклёпки с потайной головкой ГОСТ 14798-85, 14799-85, 10300-80 (Рис. 3 .3 в, Рис. 3 .4, в);

заклёпки с полупотайной головкой ГОСТ 10301-80 (Рис. 3 .4, г);

заклёпки полупустотелые ГОСТ 12641-80, 12643-80 (Рис. 3 .3 г, д, е). Полупустотелые заклёпки применяются в тех случаях, когда не желательно или не допустимо заклёпочные соединения подвергать ударам;

пустотелые со скруглённой ГОСТ 12638-80 и потайной ГОСТ 12640-80 головками (Рис. 3 .3 ж, з, и). Пустотелые заклёпки применяются для того, чтобы использовать их отверстие в заклёпочном соединении для пропуска электрических проводников, крепёжных или других деталей.

В отдельных случаях применяют специальные заклёпки, например взрывные.

Рис. 3.3. Стандартные стальные заклепки

а б

а б

в г

в г

д

д

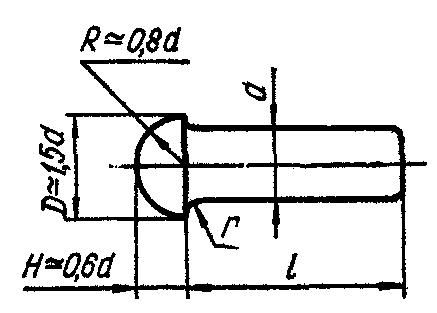

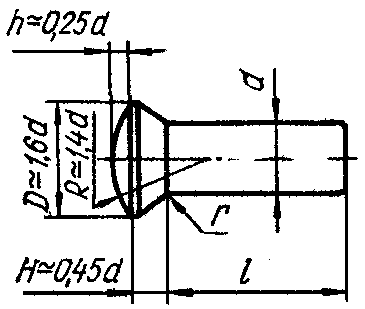

Рис. 3.4. Взаимосвязь размеров различных видов заклёпок

Заклёпочные швы подразделяются:

по конструкции:

- швы внахлёстку (Рис. 3 .5 а, г);

- швы встык с одной накладкой (Рис. 3 .5 б);

- швы встык с двумя накладками (Рис. 3 .5 в).

Рис. 3.5. Типы заклепочных соединений: а – нахлесточные; б – стыковые с одной накладкой; в – стыковые с двумя накладками; г – нахлесточные многорядные

по расположению заклёпок:

- однорядные (Рис. 3 .5 а, б, в);

- многорядные:

- а) рядовым построением (Рис. 3 .5 а);

- б) шахматным построением (Рис. 3 .5 б).

по числу заклёпок работающих на срез:

- односрезные (Рис. 3 .5 а, б, г; Рис. 3 .6);

- двухсрезные (Рис. 3 .5 в);

- многосрезные.

по назначению:

- прочные (узлы машин);

- плотные (паровые котлы, баки и т. п.).

Рис. 3.6. Двухрядное параллельное (а) и двухрядное шахматное (б) соединение внахлёстку