- •Воронеж 2011

- •1Основные положения

- •1.1Термины и определения. Классификация

- •1.2Основные сведения о проектировании и конструировании

- •1.3Стадии разработки конструкторской документации

- •1.4Стандартизация и взаимозаменяемость деталей машин

- •2Требования к деталям машин

- •2.1Особенности расчета деталей машин

- •2.2Виды нагрузок, действующих на детали машин

- •2.3Циклы напряжений и их параметры

- •2.4Методы определения допускаемых напряжений

- •3Соединения. Типы и характеристика

- •3.1Общая характеристика соединений

- •3.2Заклепочные соединения. Общие сведения

- •3.3Классификация заклепок и заклепочных швов

- •3.4Расчет прочных заклепочных швов

- •3.5Условное изображение заклепочных швов на чертеже

- •4Сварные соединения

- •4.1Общие сведения

- •4.2Принцип действия дуговой сварки

- •4.3Классификация способов сварки

- •4.4Классификация сварных соединений и швов

- •4.5Расчет стыковых сварных швов

- •4.6Расчет угловых сварных швов

- •4.7Уточненный расчет комбинированного сварного шва

- •4.8Условное изображение сварных швов на чертеже

- •Некоторые буквенно-цифровые обозначения швов

- •5Шпоночные и шлицевые соединения

- •5.1Типы шпоночных соединений

- •5.2Расчет шпоночных соединений

- •5.3Сегментные шпонки

- •5.4Конструкция и расчет шлицевых соединений

- •6Соединения с натягом

- •6.1Общие сведения

- •6.2Расчет цилиндрических соединений с натягом

- •7Клиновые и штифтовые соединения

- •7.1Назначение и классификация соединений

- •7.2Классификация

- •7.3Расчеты на прочность

- •8Резьбовые соединения

- •8.1Назначение и конструкция резьбовых соединений

- •8.2Классификация резьбовых соединений

- •8.3Распределение нагрузки между витками резьбы

- •8.4Виды разрушений в резьбовом соединении

- •8.5Силы, действующие в винтовой паре

- •8.5.1Величина окружной действующей силы(q)

- •8.5.2 Момент завинчивания гайки или винта

- •8.5.3Момент отвинчивания винта или гайки

- •8.5.4Расчет ненапряженных болтовых соединений

- •8.6Расчет напряженных болтовых соединений

- •9Передачи. Общие вопросы

- •9.1Назначение и классификация передач

- •9.2Классификация передач

- •9.3Основные кинематические характеристики передач

- •9.4Передачи с постоянным передаточным числом

- •9.5Передачи с переменным передаточным числом

- •10Ременные передачи

- •10.1Общие вопросы

- •10.2Плоскоременная передача

- •10.3Типы приводных ремней

- •10.4Шкивы (гост 17383-72).

- •10.5Кинематические силовые зависимости

- •10.5.1Относительное скольжение ремня.

- •10.5.2Динамика ременной передачи

- •10.5.3Напряжения в ремне

- •10.6Расчет передач по кривым скольжения

- •10.7Клиноременная передача

- •10.7.1Клиновые ремни (гост 1284 – 68).

- •10.7.2Шкивы клиноременной передачи

- •10.7.3Расчет кинематических передач

- •11Цепные передачи

- •11.1Общие вопросы

- •11.2Классификация цепных передач

- •11.3Достоинства и недостатки цепных передач

- •11.4Детали цепных передач

- •11.4.1Цепи

- •11.4.2Звездочки

- •11.5Основные параметры цепных передач

- •11.6Критерии работоспособности и расчета цепных передач

- •11.7Основы работы передачи

- •11.8Расчет передачи

- •11.9Конструирование цепных передач

- •12Зубчатые передачи

- •12.1Общие сведения

- •12.2Классификация зубчатых передач

- •12.3Точность зубчатых передач

- •12.4Материалы зубчатых колес

- •12.5Методы изготовления зубчатых колес

- •12.5.1Изготовление зубчатых колес без снятия стружки

- •12.5.2Изготовление зубчатых колес путем снятия стружки.

- •13Виды разрушения зубьев. Критерии работоспособности и расчета

- •13.1Виды разрушения зубьев

- •13.2Расчет основных геометрических параметров цилиндрических прямозубых колес

- •13.3Расчет зубьев цилиндрических прямозубых зубчатых колес на изгиб

- •14Расчет зубьев цилиндрических зубчатых колес на контактную прочность

- •14.1Расчет на контактную прочность

- •14.2Особенности расчета и конструкции косозубых и шевронных зубчатых колес

- •15Общие сведения о конических зубчатых передачах

- •15.1Расчет основных геометрических параметров конических прямозубых колес

- •15.2Расчет зубьев прямозубых конических передач

- •16Расчет допускаемых напряжений

- •16.1Расчет допускаемых напряжений

- •16.2Силы, действующие на валы от зубчатых колес

- •16.2.1Прямозубые цилиндрические колеса

- •16.2.2Косозубые цилиндрические колеса

- •16.2.3Прямозубые конические колеса

- •17Винтовые и гипоидные передачи

- •18Червячные передачи

- •18.1Эвольвентный червяк

- •18.2Материалы. Критерии работоспособности и расчета червячных передач

- •18.3Расчет основных геометрических параметров червячных передач

- •18.4Червячные колеса

- •18.5Силы, действующие в червячном зацеплении

- •18.6Расчет на изгиб зубьев червячного колеса

- •18.7Расчетная нагрузка и допускаемые напряжения

- •18.8Тепловой расчет червячных передач

- •19Понятие о системе допусков и посадок

- •19.1Понятие о взаимозаменяемости

- •19.2Допуски размеров, посадок

- •19.3Квалитеты

- •19.4Система отверстия и система вала

- •19.5Предельные отклонения формы и расположения поверхностей

- •20Зубчатые и червячные редукторы. Общие сведения

- •20.1Зубчатые и червячные редукторы

- •20.2Классификация редукторов

- •20.3Принципиальная конструкция цилиндрического редуктора

- •20.4Расчет основных конструктивных параметров редукторов

- •21Валы и оси

- •21.1Общие вопросы

- •21.2Конструкция валов. Элементы вала

- •21.3Материалы валов и их термообработка

- •21.4Критерии работоспособности и расчета валов

- •21.5Расчетная схема и расчетные нагрузки

- •21.5.1Размещение опор вала

- •21.5.2Определение сил в зацеплении закрытых передач

- •Определение сил в зацеплении передачи

- •21.6Определение консольных сил

- •21.7Расчет осей и валов на статическую прочность

- •21.8Расчет валов на статическую прочность

- •21.9Расчет вала на статическую прочность при совместном действии изгиба и кручения

- •21.10Расчет осей и валов на выносливость

- •21.11Расчет осей и валов на жесткость

- •21.12Расчет валов на колебания

- •21.13К определению расстоянии между опорами ведомого вала

- •21.14Последовательность расчета пролета вала

- •22 Подшипники качения

- •22.1Подшипники качения. Общие сведения

- •22.2Классификация

- •22.3Обозначение подшипников

- •22.4Точность подшипников качения

- •22.5Причины выхода подшипников из строя и критерии расчета

- •22.6Расчет подшипников качения на долговечность

- •22.7Определение приведенной нагрузки и подбор подшипников качения

- •22.8Подбор подшипников качения

- •22.9Статическая грузоподъемность подшипников

- •22.10Распределение нагрузки между телами качения

- •22.11Смазка подшипников качения

- •22.12Посадки подшипников

- •22.13Зазоры в подшипниках

- •23Подшипники скольжения

- •23.1Общие сведения

- •23.2Классификация

- •23.3Конструкции подшипников скольжения

- •23.4Подшипниковые материалы

- •23.5Критерии работоспособности и расчета подшипников скольжения

- •23.6Условные расчеты подшипников

- •23.7Тепловой расчет подшипников

- •23.8Проектировочный расчет подшипников жидкостной смазки

- •24Конструирование подшипниковых узлов

- •24.1Схемы установки подшипников

- •24.2Конструирование опор валов конических шестерен

- •24.3Конструирование опор валов-червяков

- •24.4Установка элементов передач на валах

- •24.5Назначение диаметров вала

- •24.6Длины характерных участков вала

- •24.6.1Основные способы осевого фиксирования колес (шкивов)

- •25Муфты

- •25.1Муфты. Общие сведения

- •25.2Классификация муфт

- •25.3Подбор стандартной муфты

- •25.4Конструкции муфт

- •25.4.1Жесткие муфты. Вид неразъемные

- •25.4.2Муфты, разъемные в плоскости, параллельной оси вала

- •25.4.3Муфты, разъемные в плоскости, перпендикулярной оси вала

- •25.4.4Компенсирующие муфты

- •Заключение

- •Библиографический список

- •394026 Воронеж, Московский просп., 14

10.4Шкивы (гост 17383-72).

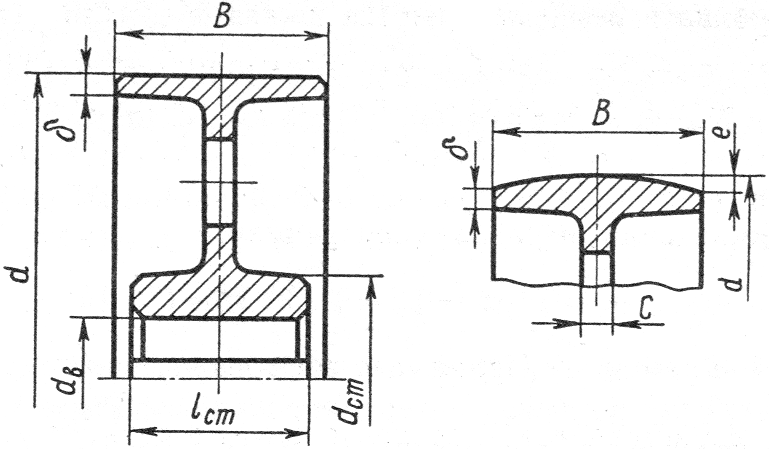

Шкив состоит из обода, несущего ремень; ступицы укрепляемой на валу и спицами диска, соединяющих обод со ступицей (рис. 10.4). Шкивы изготавливают:

а) чугунными литыми;

б) стальными сварными или сборными;

в) из легких сплавов литыми;

г) неметаллическими – из пластмасс.

Рис. 10.54 Шкивы плоскоременной передачи

Шкивы больших размеров иногда выполняют разъемными. Диаметры шкивов определяются при расчете ременной передачи, причем они должны соответствовать ГОСТ на основные размеры. Ширина шкива (рис. 10.5) B = 1,1b + (10…15) мм с последующим округлением. Здесь “b” ширина ремня. Рабочую поверхность шкивов для – центрирования: ремня делают выпуклой. Быстроходные шкивы подвергаются балансировке.

Рис. 10.55. Шкив плоскоременной передачи

10.5Кинематические силовые зависимости

10.5.1Относительное скольжение ремня.

Сила натяжение S1 ведущей ветви ремня, сбегающей с ведомого шкива во время работы передачи, больше силы натяжения; сбегающей с ведомой ветви, набегающей на ведомый шкив.

Из эпюры траекторий (рис. 10.6), возникающих в поперечных сечениях ремня, следует, что на ведущем шкиве сила натяжения постепенно уменьшается, а на ведомом – увеличивается. Деформация приблизительно пропорциональна силе натяжения. Поэтому можно считать, что на ведущем шкиве ремень укорачивается и проскальзывает по шкиву (отстает от шкива), а на ведомом удлиняется, что также приводит к проскальзыванию (ремень опережает шкив).

Таким образом, при работе ременной передачи происходит упругое скольжение ремня на шкивах.

Теория упругого скольжения ремня на шкивах разработана проф. Н.П. Петровым и Н.Е. Жуковским. Более поздние эксперименты показали, что упругое скольжение происходит не по всей длине дуги обхвата α = 150 шкива ремнем.

На каждом шкиве полная дуга обхвата α разделяется на дугу скольжения αс и дугу покоя αп, на которой скольжение не наблюдается. На обоих шкивах дуга покоя находится со стороны набегающей ветви, а дуга скольжения – со стороны сбегающей. С увеличением нагрузки дуга скольжения увеличивается за счет дуги покоя. При перегрузке наступает αс= α буксование.

Рис. 10.56. Скольжение в ременной передаче

С учетом упругого скольжения окружные скорости ведущего и ведомого шкивов определяются соотношением:

V2 = V1 – V1ξ = V1(1 – ξ)

где: ξ – коэффициент скольжения ремня.

![]() ;

;

n2 – частота вращения на холостом ходу;

![]() – частота вращения под нагрузкой.

– частота вращения под нагрузкой.

Для плоских ремней ξ = 0,01…0,02.

Поскольку линейные скорости шкивов, соединенных ремнем равны, то:

![]() ;

;

откуда:

![]() ;

;

10.5.2Динамика ременной передачи

Если пренебречь влиянием веса, то на ременную передачу в состоянии покоя действует сила предварительного напряжения (S0). На обеих ветвях усилие S0 одинаково.

Кроме того, зная σ0 = 18 МПа, можно также определить S0.

S0 = σ0 F = σ0 ·b·h

При холостом ходе и малой скорости передачи усилия на обеих ветвях одинаковы и соответствуют предварительному натяжению:

S1 = S2 = S0

Чтобы передать окружное усилие (P) натяжение ветвей должно быть различно на величину (P):

S1 – S2 = P (10.1)

Увеличение натяжения одной ветви приводит к соответствующему уменьшению натяжению другой, в то время как сумма натяжений сохраняется постоянной:

S1 + S2 = 2S0 (10.2)

т.е. сумма натяжений ветвей ремня при рабочем ходе (S1 + S2) равна сумме свободных натяжений ветвей при холостом ходе (S0 + S0) или состоянии покоя. Это соотношение не вполне подтверждается опытом:

S1 + S2 > 2S0 ≠ const;

и с увеличением окружной скорости ремня возрастает. Из совместного решения уравнений (10.1) и (10.2) найдем:

![]() ;

;

![]()

Усилие предварительного натяжения S0 во время работы передачи рассматривается как среднее натяжение ветвей ремня, т.е.

![]()

Непосредственную связь между натяжением ветвей ремня можно также выразить аналитической зависимостью, установленной Л. Эйлером в 1775 г.

![]() (10.3)

(10.3)

e – основание натурального логарифма, e = 2,7182818284

Формула Эйлера выведена для гибкой нерастяжимой и невесомой нити, скользящей по неподвижному цилиндру. Реальная ременная передача отличается от условий, принятых Эйлером. Поэтому формула (10.3) дает лишь приближенную зависимость и степень приближения зависит от достоверности значений коэффициента (f), под которым понимается приведенный коэффициент трения по всей дуге обхвата (α) (средние значения “f” находят из таблиц).

Для определения полных усилий S1 и S2 надо учесть центробежное воздействие С, вызывающее в ветвях ремня дополнительно растягивающую силу.

С = ρ·А·V2 (10.4)

где: ρ – плотность ремня

V – скорость ремня в м/с;

Таким образом, натяжение в ветвях при работе передачи будет равно: S1 + C; S2 + C и при холостом ходе S0 + C.

Из формулы (10.4) ясно, натяжение C, возникающее от действия центробежных сил, не зависит от радиуса кривизны элемента ремня и для всех его частей одинаково. Центробежные силы инерции вызывают в ремне растягивающие напряжения.