- •Учебное пособие

- •Метрология и стандартизация

- •1.1. Основные понятия метрологии и стандартизации

- •1.2. Метрология и технические измерения

- •1.2.1. Основные понятия

- •1.2.2. Методы планирования измерений

- •1.2.3. Универсальные средства измерений

- •1.2.4. Критерии оценки погрешностей измерений

- •1.2.5. Эталоны. Меры длины и угловые меры.

- •1.3. Стандартизация

- •1.3.1. Организация работ по стандартизации

- •1.3.2. Категории стандартов

- •2. Взаимозаменяемость, допуски и посадки

- •2.1. Основные понятия о взаимозаменяемости

- •2.2. Номинальный, предельный и действительный

- •2.3. Допуск размера и посадки

- •2.4. Понятие о соединениях и сопряжениях

- •2.5. Интервалы размеров

- •2.6. Ряды точности (ряды допусков)

- •2.7. Поля допусков отверстий и валов

- •2.8. Посадки в системе отверстия и в системе вала

- •2.9. Нормирование, методы и средства контроля отклонений

- •2.9.1 Система нормирования отклонений формы

- •2.9.2.Обозначение на чертежах допусков формы

- •2.9.3. Система нормирования и обозначения

- •2.9.4. Волнистость поверхностей деталей

- •2.9.5. Влияние шероховатости, волнистости, отклонений

- •3. Нормирование точности

- •3.1. Нормирование точности подшипников качения

- •3.1.1. Основные положения

- •3.1.2. Ряды точности подшипников качения

- •3.1.3. Условные обозначения подшипников качения

- •3.1.4 Посадки подшипников качения

- •3.1.5. Поля допусков колец подшипников качения

- •3.1.6. Поля допусков для размеров посадочных поверхностей валов и отверстий корпусов под подшипники качения

- •3.1.7. Посадки подшипников качения на валы

- •3.1.8. Требования к посадочным поверхностям валов

- •3.1.9. Выбор посадок для колец подшипников

- •3.2. Нормирование точности метрической резьбы

- •3.2.1. Резьбовые соединения, используемые в машиностроении

- •3.2.2. Номинальный профиль метрической резьбы

- •3.2.3. Нормируемые параметры метрической резьбы

- •3.2.4. Понятие о приведенном среднем диаметре резьбы

- •3.2.5. Поля допусков для нормирования точности элементов

- •3.2.6. Соединения (посадки) резьбовых элементов деталей

- •3.3. Нормирование точности цилиндрических зубчатых колес и передач

- •3.3.1. Принцип нормирования точности зубчатых колес и передач

- •3.3.2. Степени и нормы точности, виды сопряжений

- •3.3.3. Условные обозначения требований к точности

- •3.3.4. Нормируемые параметры (показатели),

- •3.3.5. Нормируемые параметры (показатели),

- •3.3.6. Нормируемые параметры (показатели),

- •4. Основы сертификации

- •3.1.1. Основные положения 103

- •3.1.4 Посадки подшипников качения 112

- •3.2.6. Соединения (посадки) резьбовых элементов деталей 142

- •3.3.1. Принцип нормирования точности зубчатых колес и передач 145

- •394026 Воронеж, Московский просп., 14

3.1.8. Требования к посадочным поверхностям валов

и корпусов под подшипники качения

Помимо требований в отношении точности размеров посадочных поверхностей под подшипники качения к ним предъявляется и ряд обязательных требований в отношении допускаемых отклонений других показателей геометрической точности, т.е. отклонений формы и расположения поверхностей, шероховатость. Дело в том, что точность подшипника в отношении его основного эксплуатационного показателя — биения может проявиться в полной мере только в том случае, когда не только размер, но и поверхность, на которой устанавливается подшипник, обладает точностью не только в отношении размера — одного из показателей, характеризующего геометрическую точность.

Как уже говорилось, подшипник является податливым узлом, и форма его посадочной поверхности может изменяться в зависимости от формы посадочной поверхности вала или отверстия, где устанавливается подшипник. Даже идеально изготовленное отверстие подшипника в отношении геометрической формы, установленное на вал, имеющий овальную форму, примет форму овала, и, следовательно, в этом подшипнике появится радиальное биение, которого не было в подшипнике до установки его на вал.

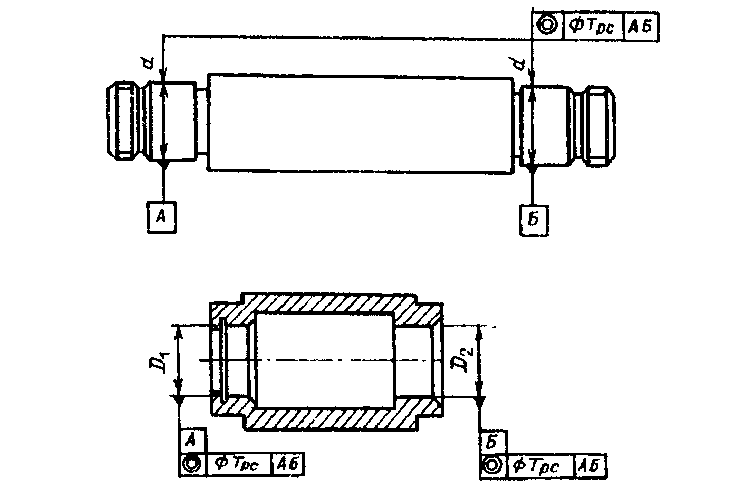

Требования к отклонениям формы и суммарным отклонениям посадочных поверхностей валов и корпусов под подшипники качения приведены на рис. 31. Как видно из этого рисунка, нормируются отклонения от круглости (отклонение формы в плоскости, перпендикулярной оси), и отклонение профиля продольного сечения (отклонение профиля в плоскости проходящей через ось).

Рис. 31. Требования к отклонениям формы и суммарным

отклонениям поверхностей под подшипники качения

По поводу этих нормируемых основных параметров можно однозначно сказать, что они практически не могут быть полностью реализованы. Особенно это относится к параметру "профиль продольного сечения". Как было указано ранее, даже при формальном определении значений отклонения профиля продольного сечения создаются большие или даже не преодолимые трудности в отношении необходимости измерений отклонений от прямолинейности и отклонений от параллельности образующих, как иногда считают, чтобы рассчитать действительное значение отклонений профиля продольного сечения.

Весьма трудно осуществлять измерения отклонений от круглости в отверстиях, находящихся в корпусах.

Видимо, сознавая невозможность, во всех случаях измерять указанные параметры разработчики стандарта (ГОСТ 3325-85) при нормировании требований к точности в отношении отклонений формы ввели новый нормируемый параметр — непостоянство диаметра отдельно в поперечном и продольном направлениях, т.е. нормируется разность между наибольшим и наименьшим диаметрами в одном и том же поперечном или продольном сечении. В таблицах стандарта нормируются требования как по комплексным показателям, так и по непостоянству диаметров в указанных сечениях. Последние параметры нормируются в зависимости от точности размера, т.е. как часть от допуска (Т) на размер посадочного элемента. Так, для подшипников классов 0 и 6 допуск на непостоянство диаметра принят равным 0.5Т, для подшипников классов 5 и 4 — 0.3Т, а для подшипников класса 2 — 0.25Т. В стандарте эти значения приведены с соответствующими округлениями.

Для посадочных отверстий под подшипники 0 класса в чугунных корпусах, а также для валов и отверстий из любого материала для легконагруженных подшипников разрешается нормировать допуск на непостоянство диаметров в поперечном и продольном направлениях равным 0.75Т.

Нормированием параметров отклонений формы в виде непостоянства диаметров в значительной мере обеспечивает возможность измерений в условиях производства, но при этом надо постоянно помнить о недостатках таких измерений. Так, при измерении непостоянства диаметра в плоскости, перпендикулярной оси, вместо отклонения от круглости необходимо иметь в виду, что при двухточечном измерении диаметра не будет выявляться отклонение формы в виде нечетных граней (трехгранка, пятигранка и т.д.). При измерении по двухточечной схеме непостоянства диаметра вдоль оси вместо отклонений профиля продольного сечения не выявляется отклонение формы в виде отклонения от прямолинейности оси (изогнутость оси). Этих недостатков часто избежать нельзя, но помнить о них нужно и по возможности принимать меры для выявления наличия указанных погрешностей формы, не выявляемых при двухточечной схеме измерения, например измерение в призмах.

Можно рекомендовать нормировать отклонение от круглости, если на производстве имеется специальный прибор — кругломер для измерения круглости. Во всех случаях целесообразно нормировать непостоянство диаметра вдоль оси вместо нереализуемого параметра — отклонения профиля продольного сечения.

Подшипники качения обычно устанавливаются парами на концах вала или противоположных отверстиях корпуса. Для этого необходимо нормировать требования к точности расположения осей посадочных поверхностей под подшипники для обеспечения угла перекоса колец подшипников. В рекомендуемом приложении к ГОСТ 3325-85 приводятся значения допускаемых углов перекоса и значения требований к отклонениям от соосности (рис. 32).

Как видно из приведенных обозначений, допуск соосности задан относительно общей оси. Однако реализовать это требование бывает весьма сложно, поэтому можно рекомендовать вместо отклонений от соосности нормировать радиальное биение посадочных поверхностей от тех же баз, т.е. от общей оси; конечно, если измерить это биение возможно.

Требования к шероховатости поверхностей, на которые устанавливаются подшипники качения, в стандарте установлены в зависимости от класса точности подшипника. В табл. 8 приведены некоторые данные из ГОСТ 3325-85.

Рис. 32. Требования к соосности осей посадочных мест

под подшипники качения

.

Таблица 8.

Шероховатость по параметру Rа для посадочных мест и опорных торцевых поверхностей

Посадочная поверхность |

Класс точности подшипника |

Диаметр подшипника |

|

до 80 мм |

св. 80 до 500 мм |

||

Вал

Отверстие в корпусе

Опорные торцы заплечников, валов и корпусов |

0 6 и 5 4 2 0 6, 5, 4 2 0 6, 5, 4 2 |

1,25 0,63 0,32 0,16 1,25 0,63 0,32 2,5 1,25 0,63 |

2,5 1,25 0,63 0,32 2,5 1,25 0,63 2,5 2,5 0,63 |

Стандартом предусмотрены некоторые отклонения от значений, приведенных в таблице, в зависимости от материалов, из которых изготовлены валы и корпуса, и нагруженности подшипников. В процессе работы над курсовыми и дипломными работами студентам целесообразно пользоваться данными, приведенными в табл. 8.