- •А.А. Лукин з.С. Лукина

- •1. Композиционные материалы

- •1.3. Дисперсно-упрочненные композиционные материалы, армированные частицами

- •1.4. Волокнистые композиционные материалы

- •1.5. Слоистые композиционные материалы

- •2. Композиционные материалы с металлической матрицей

- •3. Композиционные материалы с неметаллической матрицей

- •3.1. Общие сведения, состав и классификация

- •3.2. Карбоволокниты

- •3.4. Бороволокниты

- •3.5. Органоволокниты

- •4. Перспективы применения композитных материалов

- •5. Основы порошковой металлургии

- •5.1. Способы получения и технологические свойства порошков

- •5.2. Металлокерамические материалы

- •6. Конструкционные порошковые материалы

- •7. Изготовление металлокерамических деталей

- •7.1. Приготовление смеси

- •7.2. Способы формообразования заготовок и деталей

- •7.3. Спекание и окончательная обработка заготовок

- •7.4. Технологические требования, предъявляемые к конструкциям деталей из металлических порошков

- •8. Твердые сплавы

- •9. Прочие порошковые сплавы

- •10. Свойства и применение композиционных материалов

- •10.1. Керамическая технология и классификация керамики

- •10.2. Свойства и применение керамических материалов

- •Контрольные вопросы

- •Заключение

- •Библиографический список

- •394026 Воронеж, Московский просп., 14

9. Прочие порошковые сплавы

Антифрикционные сплавы. Пористые, пропитываемые маслом подшипники очень удобны в труднодоступных узлах трения и обеспечивают высокую износостойкость при малом коэффициенте трения. Кроме того, они могут заменять бронзу или позволяют более экономно расходовать цветные металлы, но наличие пор снижает их прочность и поэтому для тяжелонагруженных подшипников, например коренных и шатунных двигателей, они не применяются. Пористые подшипники изготовляют из железного или медного порошка. Если нет опасности ржавления, то подшипники изготовляются из смеси железного порошка с графитом, который добавляется в количестве 1—2%.

Пористость в таких подшипниках 20 - 30%. После прессования и спекания они пропитываются маслом, где коррозия возможна, там применяются бронзовые подшипники.

Пористые бронзовые подшипники изготовляют из смеси порошков 88% Сu, 10% Sn и 2% графита. Пористые подшипники обладают хорошими антифрикционными качествами, но менее прочны, чем сплошные, поэтому их нельзя применять при больших нагрузках, например для шатунных и коренных подшипников двигателя.

Эти материалы отличаются способностью саморегулировать подачу смазки. На контактной поверхности трущейся пары образуется непрерывная пленка.

К антифрикционным автомобильным деталям так же относятся направляющие втулки клапана, шестерни масляного насоса и т. д., которые изготовляются из смеси порошков 96% Fe +2,5% Сu +1,5% графита; после прессования и спекания они отжигаются при температуре 740 и 715° С, т. е. производится отжиг на зернистый перлит. Содержание углерода после спекания не менее 0,8%. Наиболее желательной, обеспечивающей высокое качество пористых железографитных подшипников структурой является перлит с рафитными включениями; в случае наличия у них ферритной структуры они быстро изнашиваются, налипают на шейку вала и имеют высокий коэффициент трения. Цементит в структуре железографнтных подшипников, хотя и повышает их сопротивление износу, но изнашивает и царапает шейку вала и также повышает коэффициент трения.

Фрикционные материалы. К фрикционным материалам предъявляются следующие требования: они должны иметь высокий коэффициент трения, обеспечивающий плавность торможения и инимальную пробуксовку и износостойкость как собственную» так на сопряженной стальной поверхности. Кроме того, они должны иметь хорошую прирабатываемость, не заедать н обладать высокой теплопроводностью [13]. Всем этим требованиям может отвечать только порошковый сплав, представляющий целый комплекс различных материалов с различными свойствами.

По условиям эксплуатации фрикционные материалы могут работать:

1) в масляной ванне, например в автоматических коробках передач современных автомобилей с фрикционными дисками и тормозными лентами;

2) при сухом трении, например тормозные накладки фрикционных механических прессов.

Фрикционные материалы изготовляются из порошков меди, олова, железа и других, образующих металлическую их основу, куда добавляются в небольшом количестве порошки кремния, двуокиси кремния (SiO2), асбеста и пр. для повышения коэффициента трения, а также порошка графита, талька, свинца и пр. для создания смазки на поверхностях трения. Изменяя дозировку добавок, увеличивающих коэффициент трения и добавок, его снижающих, можно получить необходимые фрикционные свойства порошкового сплава, т. е. исключить пробуксовку обильно смазанных трущихся поверхностей при очень высокой износостойкости и фрикционного материала и сопряженной с ним стали. Например, в автомобильной промышленности для работы в масле применяется фрикционный сплав из следующих порошков; 60% Сu, 10% Sn, 4%Fe, 7% Pb, 4%; графита, 8% пульвер-бакелита и 7% асбеста.

Фрикционные сплавы отличаются невысокой прочностью, поэтому они применяют» я в виде топкого слоя или на стальном диске, или на стальной ленте. Соединение их со сталью производится двумя способами: спеканием порошкового сплава под давлением со сталью или приклеиванием. В условиях сухого трения при торможении развивается более высокая температура и поэтому приходится применять вместо медной основы железную, отличающуюся более высокой температурой плавления.

Пористые фильтры. Из шарообразных порошков бронзы или сплавов никеля с медью или чистого никеля изготовляют металлические фильтры с объемом пор, достигающим 80% от общего объема изделия. Такие фильтры применяют в химической промышленности, а также в качестве топливных фильтров в двигателях.

Конструкционные материалы. Порошковая металлургия в данном случае должна упрощать технологический процесс, для сокращения расхода металла и снижения трудоемкости производства. Например, детали простейшей формы: небольшие шестерни, шайбы и т. д. из углеродистой или из легированной стали с успехом изготовляются методами порошковой металлургии. Порошковые сплавы также применяются для производства прецизионных сплавов, т. е. сплавов с очень небольшими колебаниями в химическом составе, биметаллов и комплексных сплавов с разным составом поверхности и сердцевины, а также особо жаропрочных сплавов и материалов для ракет н ядерных реакторов.

Электротехнические сплавы. Особенно широко порошковые сплавы применяются в электротехнике. Постоянные магниты небольшого размера, полученные из порошков Fe—Al—Ni сплавов (альни) или F'e—А1—Ni—Со сплавов (альнико), отличаются мелкозернистостью, в отличие от литых магнитов из этих сплавов, которые крупнозернисты. Кроме того, порошковые сплавы лишены литейных дефектов: раковин, ликвации и т. д. Это позволяет получить однородную плотность магнитного потока. Допуски в размерах постоянных магнитов из порошковых сплавов гораздо уже, что сводит до минимума их механическую обработку, которая ограничивается одним шлифованием.

Порошковые сплавы позволяют соединить жаро- и износостойкость вольфрама, молибдена, никеля и графита с высокой электропроводностью меди и серебра.

Из порошковых сплавов изготовляют электрические контакты. Сопротивление контактов искре повышается при комбинации серебра с окисью кадмия. Высокая электропроводность серебра обеспечивается его чистотой, а также отсутствием элементов, которые могут образовывать с серебром твердые растворы. Порошковые сплавы применяют при изготовлении ряда электро- и радио-технических деталей из порошков альсифера, ферритона и карбонилььного железа.

Из порошковых сплавов изготавливают электроды для дуговой сварки, из смеси графита с медным порошком изготовляют износостойкие щетки электродвигателей. Железные порошки применяют для изготовления полюсов электродвигателей постоянного тока.

Тугоплавкие металлы и тяжелые сплавы. Из порошков методом восстановления из окислов получают металлы с очень высокой температурой плавления — вольфрам, молибден, тантал/ниобий и др. Сначала в потоке водорода восстанавливаются из окислов чистые металлы, получаемые в виде порошков. Их прессуют в брикеты и нагревают током. Далее производят ковку и прокатку. Все эти операции с вольфрамом и молибденом производят в атмосфере водорода, а с титаном н танталом—в вакууме, так как последние очень сильно поглощают газы при высоких температурах. Если металл предназначен для нитей электроламп, в него добавляют вещество, препятствующее росту зерна при высоких температурах, например окись тория.

Из порошков изготовляют также «тяжелый сплав» состава 90% W, 7,5 Ni и 2,5% Си, имеющий удельный вес до 17 и высокие механические свойства, применяемый, например, в качестве противовесов там, где по условиям конструирования места для них мало.

Керметы. Керметами называются порошковые сплавы, являющиеся композициями керамических материалов с металлами и предназначаемые для деталей, работающих при высоких температурах или в агрессивной коррозионной среде.

Керметы сочетают жаропрочность, коррозионную стойкость и твердость керамических материалов (карбидов, окислов, боридов, нитридов и силицидов) с вязкостью, теплопроводностью и стойкостью при перемене температуры металлов.

Наиболее подходящим керамическим материалом дли этих сплавов в настоящее время является карбид титана TiC благодаря его жаропрочности, окалиностойкости и способности противостоять тепловому удару, т. е. не разрушаться при внезапных и сильных изменениях температуры. Связующим металлом для керметов берут жаропрочный сплав из порошков никеля, кобальта н хрома, иногда с небольшим количеством молибдена. Введение хрома повышает сопротивление ползучести и окалиностойкость керметов.

|

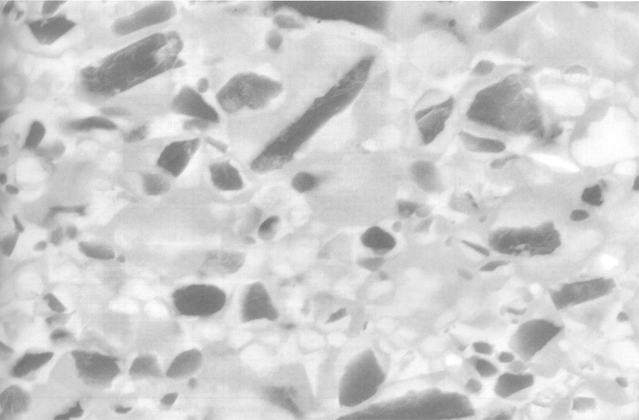

Рис.18. Микроструктура керметов FS-27 (Х1000) |

Микроструктура этих керметов (рис.3) состоит из светлых участков металлической связки, серых участков карбида титана и черных участков карбида хрома.

До сих пор еще не создано керметов с достаточной вязкостью и теплостойкостью [14]. Возможно, что создание порошковых сплавов, удовлетворяющих всем требованиям конструкторов газовых турбин и реактивных двигателей, в значительной степени будет связано с усовершенствованием микроструктуры сплавов.

Из керметов изготовляются опытные лопатки и другие детали для реактивных двигателей и газовых турбин. Уменьшение количества карбида титана и увеличение металлической связки ведет к повышению вязкости кермета, но понижает его жаропрочность. Более рациональным не понижающим жаропрочности керметов является создание у них наиболее мелкозернистой структуры.

К числу керметов относится и порошковый алюминиевый сплав САП, состоящий из 20% Аl2О3 и 80% А1, который по прочности при обыкновенной и особенно при повышенных температурах (до 500° С) значительно превосходит литые и деформируемые алюминиевые сплавы. Тонкие пленки Аl2О3 в микроструктуре САП, не коагулирующие даже при повышенных температурах, препятствуют процессам рекристаллизации и разделяют его структуру на мелкие участки, ограничивающие пути скольжения при пластической деформации. Легкие, прочные и теплоустойчивые сплавы САП применяются в атомной, авиационной и автомобильной промышленностях.

На российских металлообрабатывающих производствах появляется все больше и больше режущих пластин из кермета, которые во многих случаях обеспечивают лучшую производительность и стойкость по сравнению с твердосплавными пластинами с покрытием. Например, в одном из случаев нам удалось увеличить стойкость инструмента на 400% при обработке стали 40Х. Также постоянно расширяется область применения кермета. С одной стороны значительно улучшились свойства самих керметов. С другой стороны заготовки по своей конфигурации часто очень близки к форме детали, поэтому не требуется удаление больших припусков.

Кермет – это гибридный материал. Он обладает твердость как у керамики и прочностью как у металла. Для обеспечения твердости используются частицы карбида титана (TiC), нитрида титана (TiN) и карбонитрида титана (TiCN). Благодаря термической и химической стабильности этих частиц керметы обладают высокой износостойкостью. В состав керметов могут входить также вольфрам, тантал, никель, кобальт, алюминий, молибден, ванадий и другие металлы. В качестве связки для твердых частиц, как правило, используются никель, кобальт и молибден. Применение металлической связки обеспечивает керметы лучшей сопротивляемостью выкрашиванию по сравнению с керамикой, поэтому область применения шире.

Все-таки область применения керметов не так широка как область применения твердого сплава. В основном керметы используются для чистовой и легкой получистовой обработки стали и нержавеющей стали. Подача ограничена значением 0,3 мм/об.

Эволюция керметов

Основная задача для разработчиков керметов – увеличение их прочности при сохранении высокой износостойкости инструментального материала.

В 1956 году производители инструмента сделали ставку на новый кермет с частицами TiC и никелевой связкой, включающей в себя также молибден и углерод. Этот инструментальный материал показывал хорошие результаты при работе с большими скоростями резания, но выкрашивался при обработке с ударом. Потребители сравнивали кермет с твердым сплавом, который мог работать в гораздо более тяжелых условиях (большие съемы, экзотические обрабатываемые материалы, невысокая жесткость станков). В тяжелых условиях керметы выкрашивались, поэтому тогда их применение не получило широкого распространения.

В 60-е годы керметы получили достаточное распространение в Японии, где гамма обрабатываемых материалов не была так широка, заготовки были приближены по форме и размерам к конечным деталям и станки были достаточно жесткими.

Следующим улучшением для керметов стало добавление в их состав частиц TiN в 1973 году, что сделало структуру материала более мелкой, и высокотемпературная стойкость увеличилась.

Высокоскоростная обработка

Все эти преобразования сделали кермет идеальным инструментальным материалом для высокоскоростной обработки стали. При такой обработке температура в зоне резания может достигать 1000° С. Такая температура будет слишком большой для обыкновенной твердосплавной пластины, но для работы кермета является приемлемой. Основной причиной сохранения высокой твердости при высокой температуре является наличие в керметах частиц TiC, которые сравнимы по твердости с оксидами и нитридами, используемыми при производстве керамики.

Режущие пластины из кермета обладают большой устойчивостью к лункообразованию на передней поверхности, которое вызывается термохимической реакцией между стружкой и материалом пластины. Применяя пластины из кермета, можно также справиться с наростообразованием.

Пластины из твердого сплава имеют преимущество над пластинами из кермета в прочности. Но в последнее время были разработаны марки керметов, обладающие достаточно высокой прочностью, что позволяет использовать их и при фрезеровании.

Высокая скорость резания – не единственная причина для использования керметов. Пластины из кермета можно также использовать для получения зеркальной поверхности. При чистовой обработке режущая кромка долгое время остается очень острой благодаря способности керметов противостоять окислению, что благоприятно сказывается на качестве поверхности.

Покрытия для керметов

До последнего времени не рассматривали идею по нанесению покрытия на пластины из кермета. Предполагали, что покрытие не окажет значительного воздействия на работу инструмента из кермета, так как основа сама по себе содержит компоненты, используемые в покрытиях для твердосплавных пластин. Последние исследования показали, что стойкость покрытых пластин из кермета выше стойкости непокрытых пластин в определенных условиях.

Еще один метод изготовления чрезвычайно мелкозернистого порошка состоит в преобразовании солей металлов. При этом методе предыдущая фаза Со-W в воде смешивается с вольфрамовой кислотой и сушится распылительным методом. Эта смесь преобразуется в реакторе методом псевдосжижения при температуре ниже 1000 °С путем соединения с частицами WC-Co размером несколько нанометров. На основе этих порошков с диаметром зерен 0,2 мкм удается изготовить твердые сплавы с размером зерен WC 0,2…0,3 мкм.

Наряду с использованием мельчайших порошков при производстве особо- и ультрамелкозернистых твердых сплавов большое значение имеет введение добавок для торможения роста зерен, как например, VC, Ch3C2, (Ta, Nb)C. Торможение добавкой VC – самое действенное, и приводит к высокой твердости и абразивной устойчивости. Воздействие добавок Ch3C2 на твердость невелико, но с их помощью можно достигать особенно равномерной структуры с хорошей прочностью на излом. Добавки (Ta, Nb)C также способствуют образованию сплавов с хорошей вязкостью. Здесь отрицательным является уменьшение прочности на изгиб при увеличении концентрации.

Поскольку процесс роста зерен при агломерации начинается еще до начала жидкой фазы, уже на подготовительной стадии принимают меры, чтобы распределение элементов торможения роста зерен было равномерным. На продвинутой стадии процесса агломерации гомогенное распределение Со помогает равномерному распределению добавок карбидов. Их концентрация насыщения в связующей фазе может быть достигнута точным контролем общего содержания углерода. Препятствие росту зерен возникает в связи с тем, что карбиды добавки во время процесса агломерации блокируют активные центры роста кристаллических зерен WC и тем самым нарушают процессы растворения и осаждения WC. Эффективность карбида тем больше, чем выше его концентрация и подвижность в связующей фазе.

При использовании твердых сплавов необходимо многообразие их свойств, например, если в одном месте поверхность инструмента подвержена износу, то в другом месте она подвержена изгибу. Это привело к разработке так называемых градиентных твердых сплавов с переменной структурой на основе WC-Co с добавками TiC и/или ТаС, у которых микроструктура различна в разных местах.

Это позволяет производить твердые сплавы с контролируемыми структурными и термическими свойствами. Возникающие при охлаждении расплава напряжения, ввиду разности коэффициентов теплового расширения компонентов, хорошо затухают из-за последовательных переходов в микроструктуре. Изготовление градиентных структур осуществляется с управлением диффузии в контролируемой газовой атмосфере в процессе спекания, причем образование градуированных пограничных зон сильно зависит от количества добавок TiC/ТаС. Градиентные твердые сплавы применяются в качестве субстрата покрытия для улучшения вязкости.

Возрастающие требования к режущим материалам для сухой обработки дали новый импульс развитию керметов. Керметы, в принципе, имеют такую же структуру, что и обычные твердые сплавы. Они содержат различные твердые частицы в связующей матрице из Со и Ni. Особотвердыми компонентами являются Ti(C, N) с добавками Та, W и Мо.

В структуре обычных твердых сплавов смешанные карбиды титана TiC присутствуют в круглой форме, карбиды вольфрама WС – в многогранной форме. Структура керметов имеет исключительно круглую форму зерен Ti(C, N). Вязкость современных керметов, содержащих азот (N), сопоставима с обычными твердыми сплавами группы Р. Важным свойством является неокисляемость керметов.

С начала 50-х годов прошлого века исследования и разработки инструментальных компаний сделали кермет гораздо более привлекательным для металлообработчиков. Но с ростом разнообразия инструментальных материалов стало достаточно тяжело выбрать оптимальную марку твердого сплава, кермета, керамики, кубического нитрида бора или другого инструментального материала.

Преимущества и недостатки порошковых сплавов. К числу особенностей порошковых сплавов относится их чистота, точность дозировки, повторяемость состава, отсутствие литейных дефектов: ликвации, раковин и т. д., а также возможность высокой производительности при изготовлении из них мелких деталей простой формы, узкие пределы допусков и минимальная последующая механическая обработка деталей из них; наконец, в отдельных случаях преимуществами является экономия материалов (малые отходы производства), сокращение трудоемкости процесса изготовления деталей, экономия инструмента. При этом наиболее экономичным является производство деталей из железного порошка, получаемого из руды прямым восстановлением.

Несмотря на все эти достоинства, порошковые сплавы еще не заняли подобающего места в современном машиностроении, так как этому препятствует высокая цена порошков, высокая цена штампов для прессования, особенно для прессования крупных деталей и сложных по форме изделий, меньшая прочность и вязкость металлокерамических сплавов по сравнению с катаными, коваными и литыми, трудность обеспечения безупречной чистоты сплава в условиях массового производства.

При конструировании деталей из порошковых сплавов необходимо учитывать следующие требования, определяемые условиями их прессования: не применять острых углов и пересечений; избегать больших и резких изменений сечений; внешние и внутренние резьбы, купавки, углы, отверстия, перпендикулярные к направлению прессования, выполнять посредством механической обработки после прессования; принимать во внимание, что слишком длинные детали после прессования дают неплотную центральную часть.