- •Методические указания

- •Воронеж 2010

- •Лабораторная работа № 1 виды токарных резцов и их геометрические параметры

- •1.1 Конструкция токарного резца

- •1.2 Геометрические параметры режущей части резцов

- •1.3 Схемы обработки заготовок на токарно-винторезных

- •Лабораторная работа № 2 виды фрез и их геометрические параметры

- •2.1 Характеристика метода фрезерования

- •2.2 Типы фрез

- •2.3 Применение фрез на горизонтально-

- •Лабораторная работа № 3 инструменты для обработки отверстий

- •3.1 Элементы срезаемого слоя при обработке отверстий

- •3.2 Основные части и элементы сверла, зенкера и развертки

- •3.3 Назначение и основные типы инструмента

- •3.4 Геометрия режущих частей сверла, зенкера и развертки

- •Насадной развертки

- •Библиографический список

- •394026 Воронеж, Московский просп., 14

3.3 Назначение и основные типы инструмента

для обработки отверстий

Отечественная инструментальная промышленность на специализированных предприятиях и в инструментальных цехах выпускает около 30 типов сверл для обработки отверстий диаметром от долей до десятков миллиметров различной глубины: перовые с прямыми канавками, спиральные (с винтовыми канавками), для глубокого сверления, для образования центровых отверстий (центровочные) и многие другие.

Рассмотрим некоторые конструкции сверл, выпускаемых инструментальными заводами (рис. 3.4).

Рис. 3.4. Конструкции спиральных сверл:

а - монолитное быстрорежущее малого диаметра

(0,1...1,0 мм); б - монолитное твердосплавное

малого диаметра (0,6...1,0 мм); в - быстрорежущее

с цилиндрическим хвостовиком; г - составное

с твердосплавной рабочей частью; д - спиральное

с коническим хвостовиком; е - с подводом смазывающе-охлаждающей жидкости через прокатанные отверстия

Быстрорежущие спиральные малоразмерные сверла диаметром от 0,1 до 1,0 мм по ГОСТ 8034 - 76 выпускает завод «Фрезер» (рис. 3.4, а). Они предназначены для приборостроительной, двигателестроительной и других отраслей машиностроения. У всех сверл этого типа цилиндрический хвостовик имеет одинаковый диаметр для удобства закрепления в патроне одного типа. Ввиду малого диаметра сверла изготовляют целиком из стали Р6МЗ или Р6М5К5 с твердостью рабочей части HRCэ 60...62. Также целиком из твердого сплава марок ВК10М, ВК15М предусмотрено изготовление сверл диаметром 0,6...1,0 мм для обработки таких труднообрабатываемых материалов, как керамика, жаропрочная или нержавеющая сталь (рис. 3.4, б).

Спиральные сверла (рис. 3.4, в) изготовляют по ГОСТ 10902—77, ГОСТ 4010—77 и др. из быстрорежущей стали Р12, Р6МЗ для обработки конструкционной стали, или из стали Р9К10, Р9М4К8Ф и др. для сверления труднообрабатываемого материала; сверла диаметром до 20 мм частично делают из стали 9ХС. В любом случае их твердость приближается к HRCэ 63...65. Быстрорежущие сверла этого типа диаметром более 6 мм могут проходить цианирование.

В целях экономии дорогостоящей быстрорежущей стали сверла диаметром более 8 мм делают сварными, с быстрорежущей рабочей частью. Стандартами на некоторые сверла этого типа предусматривается как правое, так и левое направление винтовой линии, что позволяет подобрать инструмент для работы при любом направлении вращения шпинделя станка.

При диаметре твердосплавных сверл более 1,5 мм изготовление их из одного материала становится нецелесообразным, и они делаются с твердосплавной винтовой рабочей частью lo (рис. 3.4, г) и стальной хвостовой частью.

Начиная с диаметра 6 мм и до 80 мм спиральные быстрорежущие сверла изготовляют с коническим хвостовиком (рис. 3.4, д) в соответствии с ГОСТ 10903-77 и ГОСТ 2034-64.

Для сверления труднообрабатываемых материалов используют сверла с подачей охлаждения через отверстия по длине винтового зуба. Такие сверла делают быстрорежущими или с твердосплавной пластиной группы ВК (рис. 3.4, е). Смазывающе-охлаждающая жидкость (СОЖ) под давлением свыше 1,2 МПа подается через специальный патрон в пустотелый хвостовик сверла. Производительность сверления отверстий глубиной до 4d при этом повышается вдвое при увеличенной стойкости инструмента.

Перовые сверла применяют для обработки отверстий очень больших диаметров (до 120 мм), когда нет стандартных спиральных сверл, или, наоборот, для обработки отверстий весьма малого диаметра в приборостроении, а также в условиях ремонта. Сверла этого типа отличаются простотой изготовления (как из одного куска материала, так и сборные).

Значительную часть деталей класса валов изготовляют с установкой на центровые отверстия. Для обработки этих углублений (по ГОСТ 14034—74) применяют специальные центровочные сверла. Такое сверло (рис. 3.5, а слева) одновременно обрабатывает цилиндрическое углубление под смазку, базирующую поверхность под углом 60° и предохранительный конус под углом 120°, т. е. все элементы центрового отверстия формы В. На рис. 3.5, а справа показано твердосплавное сверло для отверстия формы R с дугообразной образующей базирующей поверхности. Здесь соединены встык пайкой твердосплавная рабочая и стальная хвостовая части.

Рис. 3.5. Сверла специальной конструкции:

а - быстрорежущее и твердосплавное центровочные;

б – шнековое для глубоких отверстий; в - для глубокого сверления одностороннего и двустороннего резания;

г - головка кольцевого сверления

Отверстия протяженностью более 3...5 диаметров, относят к группе глубоких и для их обработки применяют сверла специальных конструкций.

Сверла шнековые применяют при обработке отверстий длиной более 10 диаметров без периодического вывода сверла из заготовки (рис. 3.5, б). Быстрорежущее сверло обеспечивает высокопроизводительную обработку с увеличенной подачей отверстий диаметром 10...14 мм в чугуне, стали, легких сплавах и дереве.

Специальные ружейные сверла, сверла одностороннего и двустороннего резания (рис. 3.5, в) работают с непрерывной циркуляцией СОЖ через зону образования стружки. У ружейных сверл СОЖ подается через отверстие державки и выводится вместе со стружкой по провальцованной канавке, а у сверл одно- и двустороннего резания - через центральное отверстие.

Головки кольцевого сверления (рис. 3.5, г) используются для образования глубоких отверстий диаметром 80...200 мм и более. В процессе работы такой головки вдоль оси остается стержень из основного материала, а деформации подвергается лишь кольцевой объем, что дает экономию материальных и трудовых затрат при обработке деталей.

Зенкеры предназначены для высокопроизводительной обработки отверстий, предварительно полученных в заготовках сверлением, литьем, ковкой и штамповкой. Эти инструменты используются на том же оборудовании, что и сверла, для окончательной и получистовой обработки. Инструментальные заводы «Фрезер» и Сестрорецкий им. Воскова выпускают четыре стандартных типа зенкеров и ряд специальных конструкций для обработки цилиндрических отверстий. Для обработки прилегающих к цилиндрическому отверстию торцов и углублений применяются зенкеры особой конструкции, называемые зенковками, цековками и т. п.

На рис. 3.6, а показан трехзубый зенкер из быстрорежущей стали для обработки отверстий диаметром 30...40 мм. Подобная конструкция может быть выполнена с режущей частью из твердосплавных пластин. Для обработки отверстия больших диаметров в целях экономии материала и труда делают зенкеры, насаживающиеся на оправку. Насадной зенкер с пластинами твердого сплава группы ВК и ТК (рис. 3.6, б) позволяет быстро и эффективно вести обработку отверстий диаметром от 32 до 80 мм. Аналогичную конструкцию имеют и зенкеры из быстрорежущей стали, в том числе и цельные, без пластин.

Рис. 3.6. Конструкция зенкеров:

а - монолитный трехзубый с коническим хвостовиком;

б - насадной с твердосплавной режущей частью;

в - угловая зенковка; г - цилиндрическая зенковка;

д - подрезка твердосплавная двусторонняя (слева)

и односторонняя с цапфой и коническим хвостовиком

Часто зенкерование предшествует развертыванию. В этом случае после зенкерования должен оставаться припуск для выполнения развертывания.

Угловые зенковки с углом 2 = 60, 90 и 120° показаны на рис. 3.6, в. Для обработки торца с углублением служат цилиндрические зенковки (рис. 3.6, г), а для обработки торца бобышки - подрезки (рис. 3.6, д).

Развертки используют для чистовой обработки точных отверстий в материалах, обычно не прошедших упрочняющей термической обработки. Обработка ведется на станках сверлильно-расточной и токарной групп, а также на отрезных станках и автоматических линиях. Разверткой могут обрабатываться цилиндрические и конические, как глухие, так и сквозные отверстия. Помимо машинных, имеются ручные развертки. Некоторые конструкции разверток показаны на рис. 3.7.

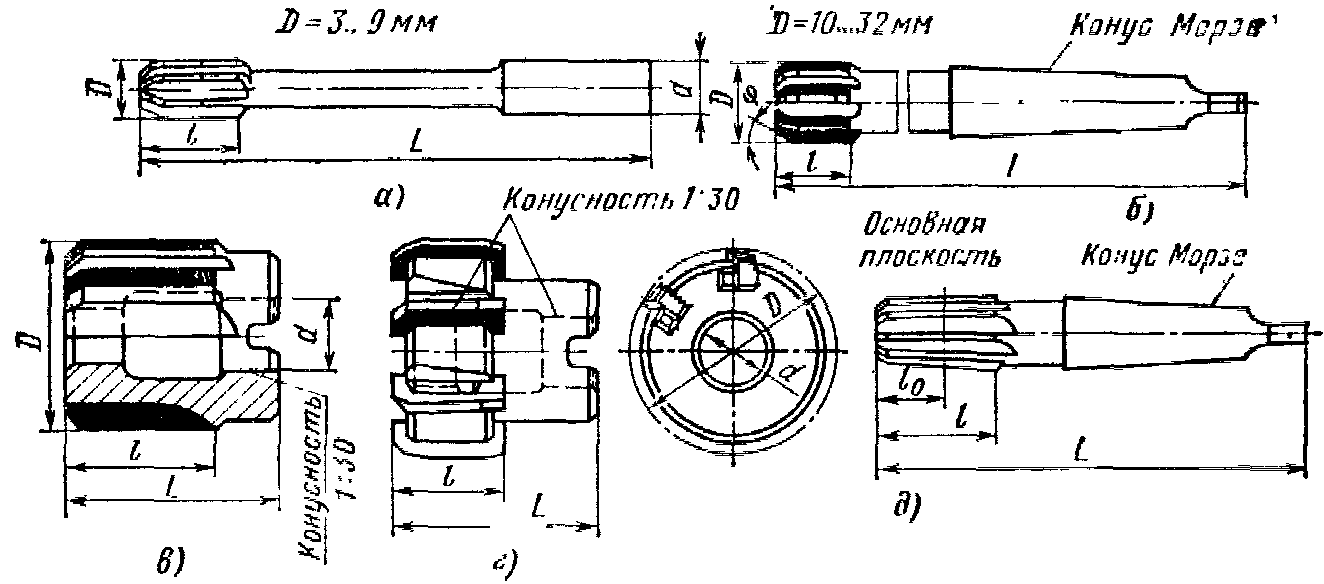

Рис. 3.7. Конструкции разверток:

а - машинная быстрорежущая с цилиндрическим хвостовиком; б - машинная твердосплавная с коническим хвостовиком;

в - насадная с режущей частью из твердого сплава;

г - насадная с вставными быстрорежущими ножами;

д - для отверстия под коническую резьбу

Развертки небольшого диаметра (рис. 3.7, а) выполняются с цилиндрическим хвостовиком, а при диаметре более 10 мм — с коническим (рис. 3.7, б). Те и другие развертки изготовляются быстрорежущими - целиком, или с вставными ножами (рис. 3.7, б, в), что позволяет выфрезеровывать в инструменте пазы для режущих пластин при сохранении достаточной прочности. Развертки по рис. 3.7, г выполняются диаметром до 100 мм. Здесь на ножах и в корпусе имеются рифления, что позволяет переставлять ножи и закреплять их клиньями на новом, большем диаметре, а также перетачивать на необходимый диаметр и таким образом более рационально использовать и режущие ножи, и корпус, меняя ножи. Подобную конструкцию имеют и развертки с твердосплавными ножами.

Кроме цилиндрических отверстий, развертками обрабатывают конические поверхности под резьбу, конусы Морзе, метрические конусы, отверстия под конические штифты (рис. 3.7, д).